岸边集装箱起重机下摆式挂舱保护装置改进设计*

2022-05-06李义明聂飞龙

李义明 聂飞龙

上海振华重工(集团)股份有限公司

1 引言

岸边集装箱起重机(以下简称岸桥)的挂舱保护装置用于实现在挂舱发生时紧急制动动作的触发,以及对机构制动减速中钢丝绳仍不断增加的张力的缓冲。挂舱保护装置按照结构形式可分为下摆式、上摆式、油缸直推式3种[1]。

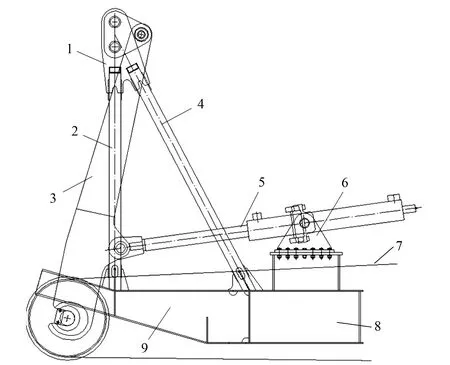

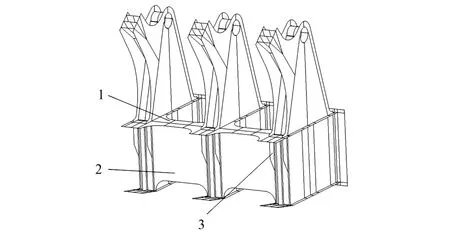

下摆式挂舱保护装置由主框架(包括主工字钢、竖直撑、斜撑杆与顶部耳板等)、摇臂、油缸等组成(见图1)。主框架焊接在后大梁上形成稳定的支撑结构,摇臂由油缸支撑并可绕主框架顶部的销轴进行一定范围的旋转,油缸同样有一定的转动与伸缩行程以适应摇臂的转动范围。在正常情况下,在预设的油压下挂舱保护装置的摇臂处于固定位置支撑着滑轮稳定运转。

1.顶部耳板 2.竖直撑杆 3.摇臂 4.斜撑杆 5.挂舱油缸 6.油缸支座 7.钢丝绳 8.后大梁 9.主工字钢图1 常规下摆式挂舱保护装置

2 挂舱保护原理

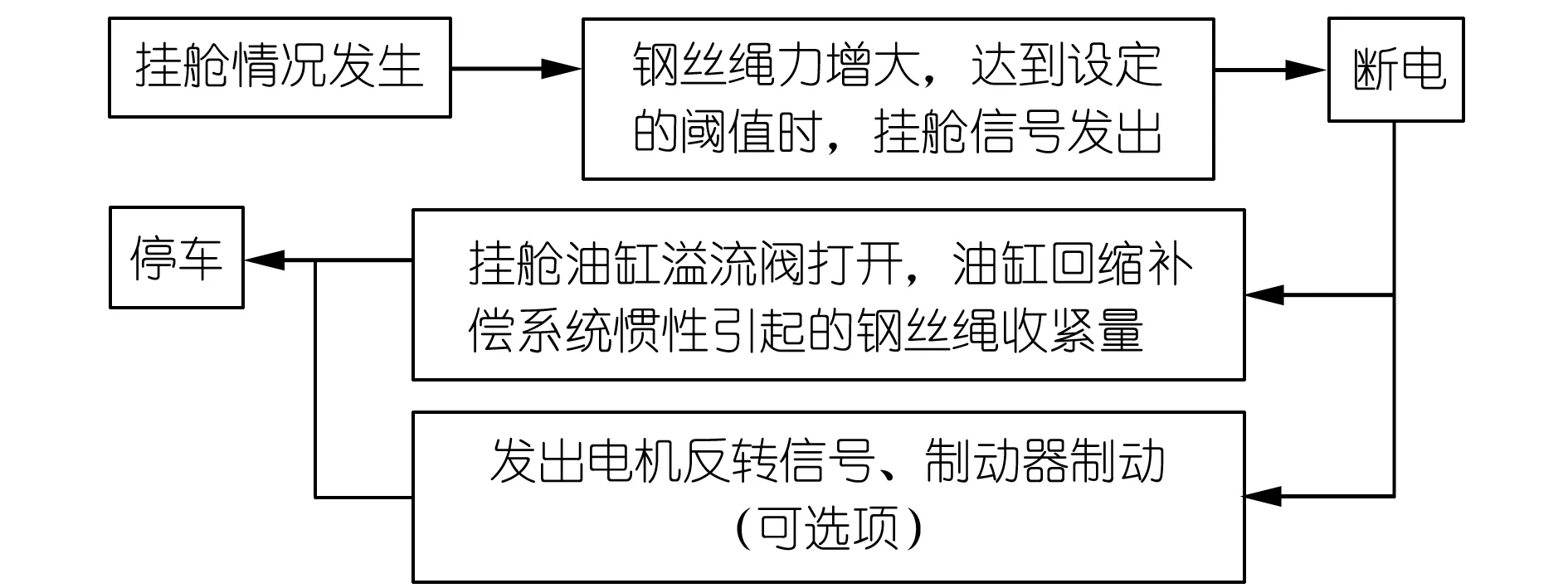

当起重机发生挂舱时,由于机构的持续运行导致钢丝绳张力持续增加,挂舱油缸的推力也持续增加,当达到挂舱时推力的阈值时(通常为额定载荷下推力的1.25倍),紧急制动开关被触发,机构开始减速,挂舱油缸溢流阀打开,油缸回缩,实现对机构减速过程中钢丝绳收紧量的补偿,避免钢丝绳力的持续增大以及整机的过载与倾覆的问题,实现对整机安全的保护。挂舱保护装置工作流程见图2,挂舱油缸在钢丝绳缠绕系统中的位置见图3。

图2 挂舱保护装置工作流程图

1.挂舱油缸图3 岸桥起升缠绕系统与挂舱油缸示意

3 挂舱保护装置的改进设计

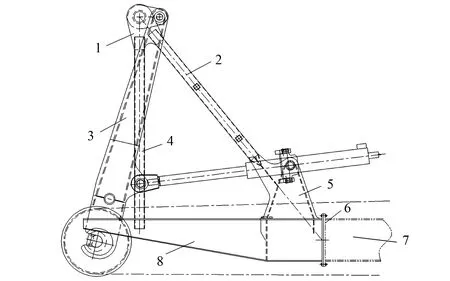

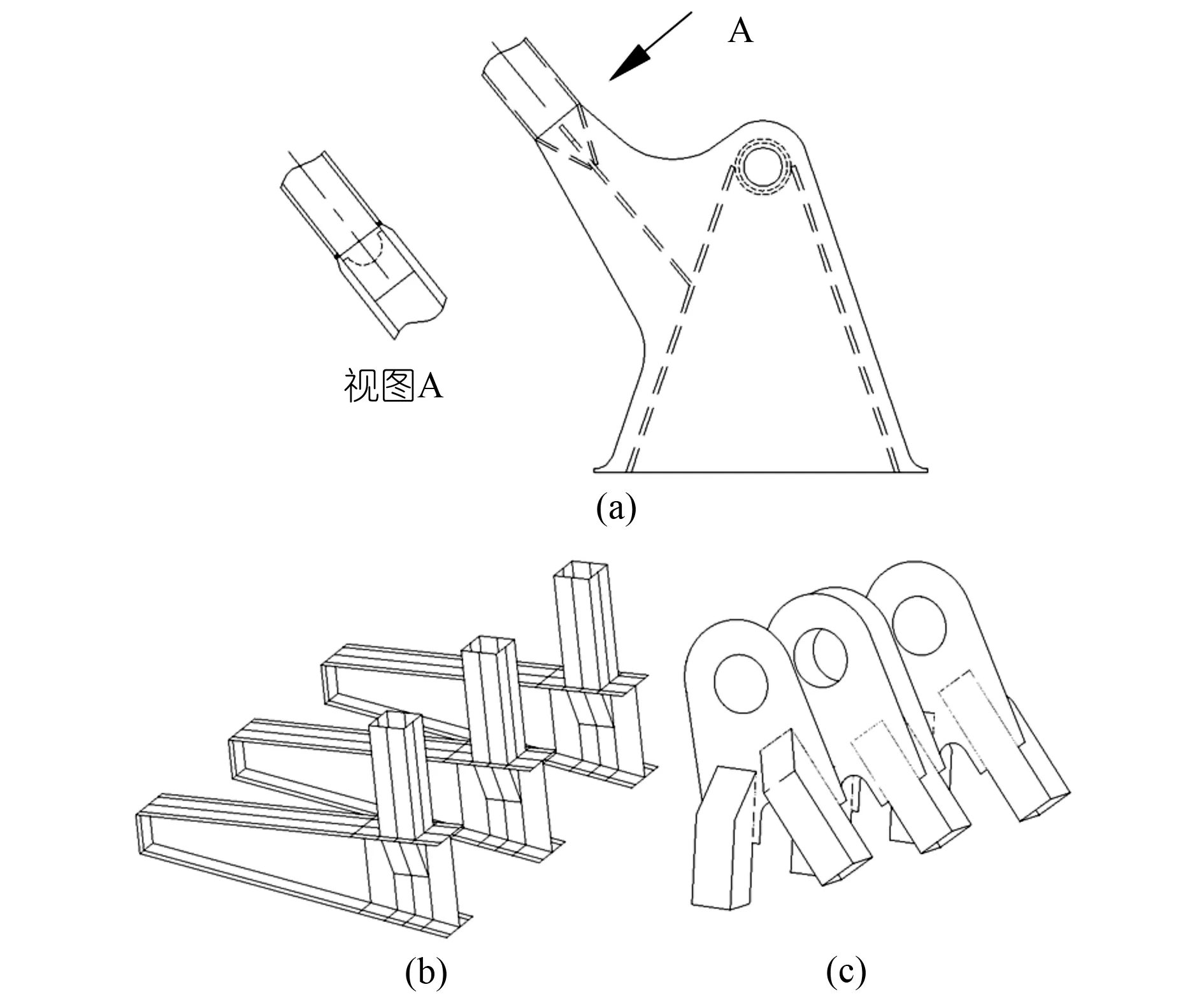

新型挂舱保护装置设计见图4,创新点如下。

1.顶部耳板 2.斜撑杆 3.摇臂 4.竖直撑杆 5.油缸支座 6.法兰 7.后大梁 8.主工字钢图4 改进的挂舱保护装置结构图

3.1 主工字钢端部法兰连接

常规的主工字钢与岸桥后大梁之间通过焊接连接,整体的制作工序为:

(1)后大梁的装配、焊接与涂装。

(2)挂舱保护装置组件的制作、焊接与涂装。

(3)挂舱保护装置与后大梁的拼装焊接。由于挂舱保护装置与后大梁在总装时现场拼装,因此二者装配时首先需火攻清除后对接处的油漆以保证焊接质量,待挂舱保护装置的主结构与后大梁焊接完成后再次涂装。而后期动火清除油漆的工序对成本、施工效率、环保都会带来不利影响。

为解决上述问题,新设计采用法兰连接代替焊接连接。采用法兰板将3个主工字钢端部连接成一体,再与后大梁上预制的对接法兰通过螺栓连接。在后大梁、挂舱保护装置制均制作完成后,仅需将二者对接后拧紧螺栓即可,既有利于各部件的制作,又便于整体的装配,效率也得到显著提升,还有效避免了后期动火的问题。

3.2 油缸支座的简化设计

常规的油缸支座是耳板与箱型的墩子焊接而成,焊接量大,制作复杂。改进设计中,采用2个大的耳板直接焊接在主工字钢上形成油缸支座,简化了制作。

3.3 斜撑杆与油缸支座的一体化设计

常规的斜撑杆直接焊接主工字钢的上翼缘板上,并在连接处设置十字插板加强接头强度。在改进设计中,将斜撑杆直接对接在油缸支座耳板上,省去了斜撑杆端部接头与主工字钢焊接的工作量。

3.4 结构细节的处理

新型挂舱保护装置还有其他一些细节的改进。

(1)3个独立的主工字钢上翼缘板互相连接为整体,以控制整个框架在制作中的变形。

(2)3个主工字钢之间通过横隔板连接以增加侧向刚度,横隔板与主工梁腹板的连接处采用圆弧过渡以降低应力集中。

(3)油缸支撑耳板与主工字钢翼缘板对接下方设置对接筋板,以减轻翼缘板受耳板作用产生的弯曲应力(见图5)。

1.主工字钢上翼缘连接板 2.主工字钢间的横隔板 3.油缸支座耳板对筋板图5 新方案改进细节

(4)斜撑杆与支座耳板支撑处采用插入焊接形式(见图6a),以使用较长的焊缝传递斜撑杆端部的轴力。

(5)竖直撑杆与工字钢连接处取消原十字形加强板,在工字钢翼缘板背部设置对接筋板并倾斜过渡至腹板上形成封闭空间(见图6b)。

(6)在直腹杆、斜撑杆与顶部圆管连接处,取消耳板插入方管中间的构造形式,改进为耳板与方管侧面对接的构造形式(见图6c),以改善受力。

图6 改进方案中的构造细节

4 挂舱保护装置有限元分析

4.1 载荷分析

挂舱保护装置结构的强度核算按照挂舱发生的油缸压力达到阈值的情况进行,此时对应的钢丝绳最大拉力Tmax为:

Tmax=1.25T

(1)

式中,T为钢丝绳的额定工作拉力,滑轮进、出钢丝绳上的张力合成后作用在摇臂滑轮的轴上。

以上讨论假设钢丝绳处在滑轮平面内、无侧向偏角的情况。实际制作中,由于制作与安装偏差,钢丝绳可能会相对滑轮平面存在一定偏角。GB/T 3811-2008规定钢丝绳与滑轮平面的最大偏斜角不超过5°[2],内部执行时通常控制该偏角不超过2.5°。当2个摇臂上的钢丝绳均偏向一个方向时对结构的受力最为不利。为此设定以下2个校核工况:

工况一:钢丝绳张力Tmax,相对滑轮平面无偏角。

工况二:钢丝绳张力Tmax,2个摇臂上滑轮钢丝绳相对滑轮平面偏角为2.5°,且偏斜方向一致。

4.2 强度核算

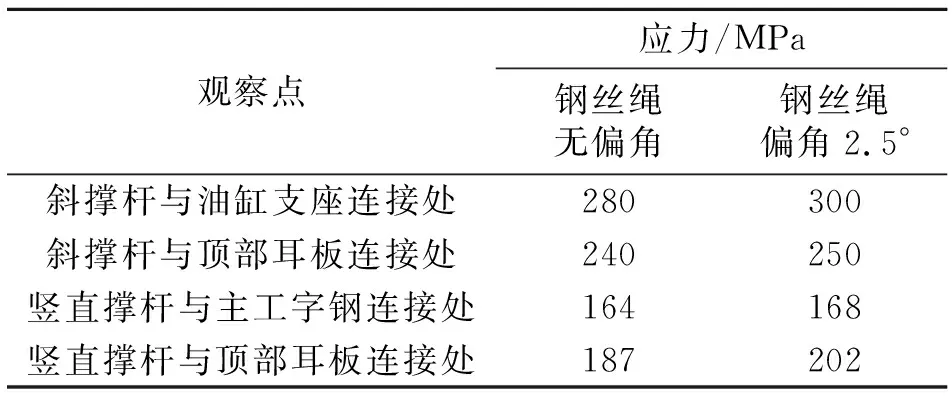

建立挂舱保护装置的有限元模型后进行分析计算。根据计算结果,将整个结构上应力较大的区域作为应力观察点列出,包括:斜撑杆与油缸支座连接处;斜撑杆与顶部耳板连接处;竖直撑杆与主工字钢的连接处;竖直撑杆与顶部耳板连接处。

挂舱时的应力分析结果见表1,整个结构最大应力为300 MPa,小于FEM规范第3类工况规定的许用应力[σ]=σs/1.1(对于材料Q355,[σ]=322.7 MPa),结构强度核算通过。

表1 挂舱保护装置结构强度校核结果

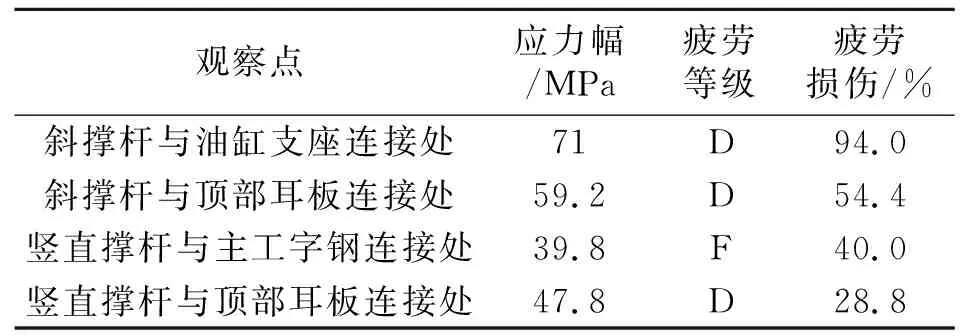

4.3 疲劳核算

基于规范BS7608对结构焊接位置进行疲劳强度校核[3]。在一次工作循环中,当吊具落在集装箱上且尚未起升时,以及吊具将集装箱置于集卡或中转平台时刻钢丝绳的张力最小,Tmin≈0;当集装箱吊起以及小车吊着集装箱运行过程中,钢丝绳受力最大:

T=(LS+LL)/8

(2)

式中,8为吊具钢丝绳数量;LS为起升系统自重;LL为额定起升载荷。由于实际作业中的起吊重量是服从一定分布特点的统计值,在计算疲劳时可采用当量疲劳载荷来表示实际统计值对结构的疲劳损伤效果。对于常规65 t岸桥,行业内标书通常将当量疲劳载荷规定为LLF=375 kN,对应的钢丝载荷为:

(3)

常规岸桥起升系统重量LS≈190 kN,因此Tfatigue=71 kN。

钢丝绳张力Tmin、Tfatigue情况下观察点的应力分别为σmin、σmax。观察点应力幅计算为:

σr=σmax-σmin

(4)

根据Minior’s损伤理论,疲劳损伤计算为:

(5)

式中,nr为应力幅σr下的根据S-N曲线算出的许用循环次数;N为实际岸桥作业的循环数。以利用等级为U8的岸桥为例,根据规范FEM的规定[4],N=4×106。表2列出了应力较大的危险点的疲劳强度,可以看出,钢丝绳偏角2.5°的情况下重要连接位置的疲劳强度均足够,其余位置应力较小疲劳安全裕度更加充足,未予列出。

表2 利用等级为U8的常规岸桥挂舱保护装置结构疲劳强度校核结果

5 结语

对传统挂舱保护装置改进形成了一种新型的挂舱保护装置。该方案从制作工艺出发,基于挂舱时各部件受力分析进行改进与优化,对结构的强度和疲劳进行了校核,结果满足规范要求。该创新设计的挂舱保护装置可为类似产品设计提供借鉴。