散粮系统转接设备磨损问题改进技术

2022-05-06张旻媛许先凯

张旻媛 许先凯

1 中国交通建设股份有限公司 2 中交机电工程局有限公司

1 引言

在散粮装卸输送系统中,通常采用料斗(头部料斗、储料斗)、溜管(槽)作为转接设备。在装卸输送过程中,粮食会对料斗壁及溜管壁形成极大的冲击,造成转接设备的磨损。上世纪80年代开始采用增加耐磨衬板的方式,将耐磨衬板固定在料斗及溜管的磨损面上,以增加转接设备的使用寿命。耐磨衬板作为易损件可以随时进行更换,衬板材料也由16Mn发展到超高分子聚乙烯,以至现在的聚氨酯[1-2]。

随着技术的发展,离散元方法等仿真技术应用到散粮装卸输送系统后,可找准料斗及溜管等转接设备的磨损点,并通过实施改造,明显提高转接设备的耐磨效果[3]。

2 磨损解决措施

2.1 使用耐磨衬板

物料在装卸输送过程中,具有一定的速度,到达转接点时,又会产生输送方向的变化,从而对料斗、溜管产生冲击,造成料斗、溜管内壁磨损。通常采用在料斗及溜管与物料接触面增加耐磨衬板的方法,使物料不对其本体造成冲击磨损。通过及时更换耐磨衬板,解决其磨损问题,保证转接设备的寿命。耐磨衬板一般采用耐磨和抗冲击性能好的超高分子聚乙烯衬板或聚氨酯衬板。

2.2 降低物料速度

在散粮装卸运送系统中,一般落料点物料落差都较大,会对料斗和溜管等转接设备造成冲击,加速衬板的磨损,同时物料也容易破碎,影响物料的品质。通常,对于较长的溜管,每隔6 m左右,可增加1个直径大于原来溜管直径的缓冲溜管,缓冲溜管内部设置缓冲挡板,用于降低物料的速度。

2.3 形成物料缓冲层

为降低物料在落料点的速度,对原有料斗或溜管内部结构进行改造。如在料斗或溜管内部物料落料垂直方向增加筋板,使筋板上积存一定的物料,利用积存的物料形成缓冲层,减少物料对料斗壁或溜管壁的直接冲击,并在相应位置增加观察孔,以方便观察落料情况和清理物料。

2.4 改变料流方向

在头部漏斗及落料点设置调节挡板,改变料流的方向,使物料的冲击速度及位置发生变化,同时也可改变料斗或溜管的角度,使物料对其内壁的冲击更加平缓。对于粮食装卸输送系统,角度设置以35°~45°为宜。

2.5 使用曲线溜管

对原有溜管进行改造,采用空间流线型设计,减少物料的自由落体运动,使物料下落得更加平缓,在一定程度上延缓物料下落的速度,减小物料对溜管内壁的冲击、磨损,同时也减小对下方带式输送机的冲击。溜管截面可采用异形八边形结构,相对于传统的四边形溜管,更加有利于物料的流动,不易积料,避免堵塞。

3 改造案例

3.1 问题

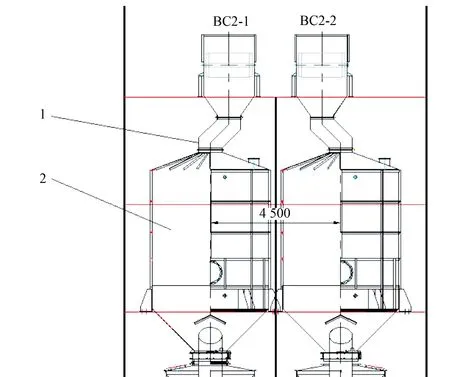

某沿海港口的20#、21#散粮泊位建设于2016年,装卸输送工艺系统分为存贮进仓和出仓系统。进仓系统额定能力为1 000 t/h,带宽1 400 mm,共30条半气垫带式输送机(BC101~BC1030),总长约2 285 m;出仓系统额定能力为500 t/h,带宽1 200 mm,共5条半气垫带式输送机(BC201~BC205),总长约578 m。装卸输送系统还包含链斗提升机5台(DT1~DT5)、刮板机16台(C1~C16)、螺旋清仓机等其他工艺及附属设备,以及供电、通风、除尘、消防、空压、管控系统设备。以该码头出仓系统气垫带式输送机BC2-1、BC2-2为例,BC2-1、BC2-2下方为头部料斗及溜管(见图1),溜管下方为储料斗,储料斗下方为散粮称;储料斗与散粮称之间设有电动闸门。物料经溜管落入储料斗,储料斗在下锥面设有聚氨酯衬板,物料在储料斗内冲击下锥面,进入储料斗。

1.溜管 2.储料斗图1 储料斗

该项目在正式投产运行一段时间后,发现储料斗下方出现磨损漏洞。经现场观察、测量,原设计中储料斗只在下锥面设有聚氨酯衬板,竖直面无衬板,设计阶段又未进行料流离散元仿真分析,未考虑到物料能够冲击储料斗竖直面的实际。由于上方溜管向一侧偏斜,物料落入溜管后,在偏斜方向具有一定的速度,而在溜管偏斜方向的储料斗竖直壁上又未安装聚氨酯衬板,从而使物料直接冲击储料斗竖直面,对储料斗本体竖直面造成磨损。

3.2 改造方案

3.2.1 增加耐磨衬板

根据对现场储料斗磨损情况的分析,在储料斗受冲击面增加聚氨酯衬板,避免物料直接冲击磨损储料斗本体。实测现场磨损痕迹,其磨损面尺寸约为1.6 m×1.6 m。考虑适当扩大覆盖面积,结合斗体加强筋的布置,设计加衬板尺寸为2.6 m×2.1 m,并结合衬板制造、安装等将衬板分割为合适大小,布置衬板螺栓。该方案在原有设计上补充增加耐磨衬板,同时需要现场在斗体与衬板配钻螺栓孔。这种改造对散粮卸输送系统生产和工艺设备不会带来较大影响,方法简便易行。

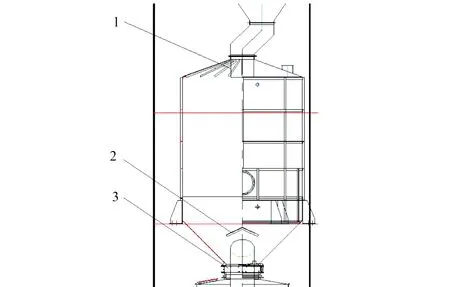

3.2.2 改变料流方向

在溜管下方增加一段直流管(见图2),改变物料的运行方向,让物料冲击直溜管,不冲击储料斗竖直面;增加的直溜管长度不能超过储料斗高料位计。在储料斗下锥面增加分流器,避免物料直接冲击下方电动闸门,分流器上布置聚氨酯衬板,分流器也能起到一定的缓冲作用,降低物料的速度。该方案,由于要增加一段溜管,同时也改变了原来的溜管的结构,而且受现有设备的安装空间等限制,改造工期较长,对生产的影响较大,不如增加耐磨衬板方案简便易行。

1.增加溜管 2.增加分流器 3.闸门图2 方案2改造示意图

4 方案仿真对比分析

根据现场的实际情况,结合该码头散粮装卸输送系统设备的技术参数,运用离散元仿真方法,对增加耐磨衬板和改变料流方向2个改造方案进行仿真、对比、分析和验证。

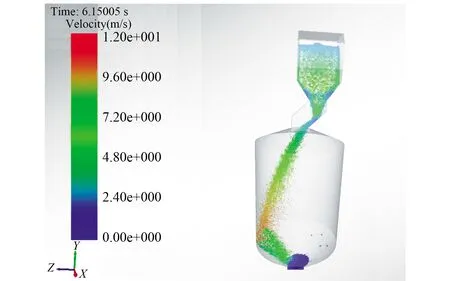

4.1 物料冲击位置及范围

方案1中物料直接冲击储料斗竖直面下方(见图3),由于原有储料斗竖直面未布置耐磨衬板,对储料斗本体造成磨损。方案2中物料冲击储料斗下锥面及分流器(见图4),下锥面及分流器上均布置有衬板,能够有效地保护储料斗。方案2改变了料流运行曲线,有效避免物料冲击储料斗侧壁,该方案溜管在增加800 mm时料流曲线更加合理。

图3 方案1仿真

图4 方案2仿真

通过仿真图坐标,对方案1物料冲击范围进行验证,高度约为1 458 mm,长度约为1 500 mm,与现场实际冲击面测量范围1 600 mm×1 600 mm基本吻合。

4.2 物料冲击速度

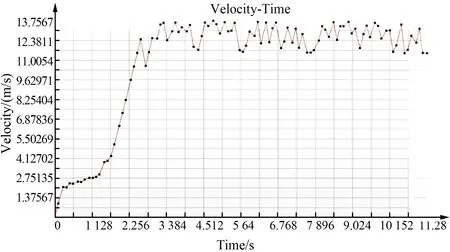

方案1物料速度变化曲线见图5,其中0~2 s为物料冲击溜管的速度,较为平缓;2~3 s为物料自由落体运动,速度急剧增加;3 s时开始冲击斗体,速度达到最大值13.5 m/s,随后稳定在12.2 m/s上下波动。方案2物料速度变化曲线见图6,在3 s时物料冲击分流器及储料斗下锥面,速度在12.5 m/s上下波动,速度峰值为13.8 m/s。由此可见,两个改造方案对储料斗冲击势能基本相同。

图5 方案1物料最大速度

图6 方案2物料最大速度

通过离散元仿真分析验证可知:方案1中物料冲击磨损部位及大小与实际吻合;方案2能够改变料流方向,避免冲击储料斗造成磨损。两个方案冲击势能基本相同,离散元仿真可为改造提供理论依据。

5 结语

在散粮等散货装卸输送过程中,物料对料斗、溜管冲击而造成磨损现象非常普遍。可采用离散元方法进行仿真,分析料流情况,准确找出冲击部位,采取有效措施,如增加耐磨衬板、采用曲线溜管、改变溜管角度及长度等单一或多种组合方法进行改造,有效地降低物料对料斗、溜管等转接设备的冲击,减少磨损,提高转接设备的使用寿命,保证系统设备完好率。