一种轮胎式龙门起重机燃料电池混动技术

2022-05-06周超群杨雷忠

周超群 杨雷忠 曹 乐

上海振华重工(集团)股份有限公司

1 引言

轮胎式龙门起重机(以下简称轮胎吊)广泛应用于集装箱码头堆场,其动力通常以柴油发电机组供电为主,存在能源消耗大、排放严重等问题。目前市场上小柴油机组结合大锂电混动轮胎吊是最节能的轮胎吊之一,柴电机组输出综合功率一般为50 kW,锂电池容量一般在100 kWh左右。与传统使用大型柴油机组轮胎吊相比,可节能约60%[1-2]。但该类轮胎吊的动力来源仍是柴油,虽然相比大柴油机组已经降低了能耗,但仍存在较大的排放。为了减少排放,也可以采用天然气LNG燃气机组代替小功率柴电机组,构成LNG混动轮胎吊,CO2排放可降低20%,NOX排放可降低40%[3-4]。

氢气是当今世界公认的最清洁的燃料,燃烧排放物只有纯水,具有环保、零排放、无污染等优点。因此提出用燃料电池系统代替小功率柴电机组,设计零排放氢燃料混动轮胎吊。

2 轮胎吊负载特性分析

据统计,常规集装箱码头上的轮胎吊1 h可以完成约20个操作循环,每操作循环由带箱起升、小车带箱平移、下降放箱、空吊具起升、小车平移、空吊具下降6个步骤组成。

额载40 t重箱起升时,轮胎吊峰值功率需求约为350 kW;40 t重箱下降时,峰值再生回馈功率约为260 kW,1 h内轮胎吊的平均功率仅为30~35 kW。由此分析得出,轮胎吊在突加载荷时峰值功率大,而平均功率小,且重物下降及机构制动时电机处于发电状态,属于位能性负载。而传统大柴油机为了满足轮胎吊的负载特性,通常配备一定冗余量的柴油发电机组,满足轮胎吊峰值功率的需求,而重物下降和机构制动时产生的再生回馈能量,通常利用能耗电阻消耗掉了,得不到有效重复利用,造成了轮胎吊燃油消耗大、污染严重等问题。从轮胎吊负载特性可以看出,峰值功率与平均功率的比值接近10∶1,所以其动力系统非常适合采用混合动力方案。

3 燃料电池轮胎吊动力系统

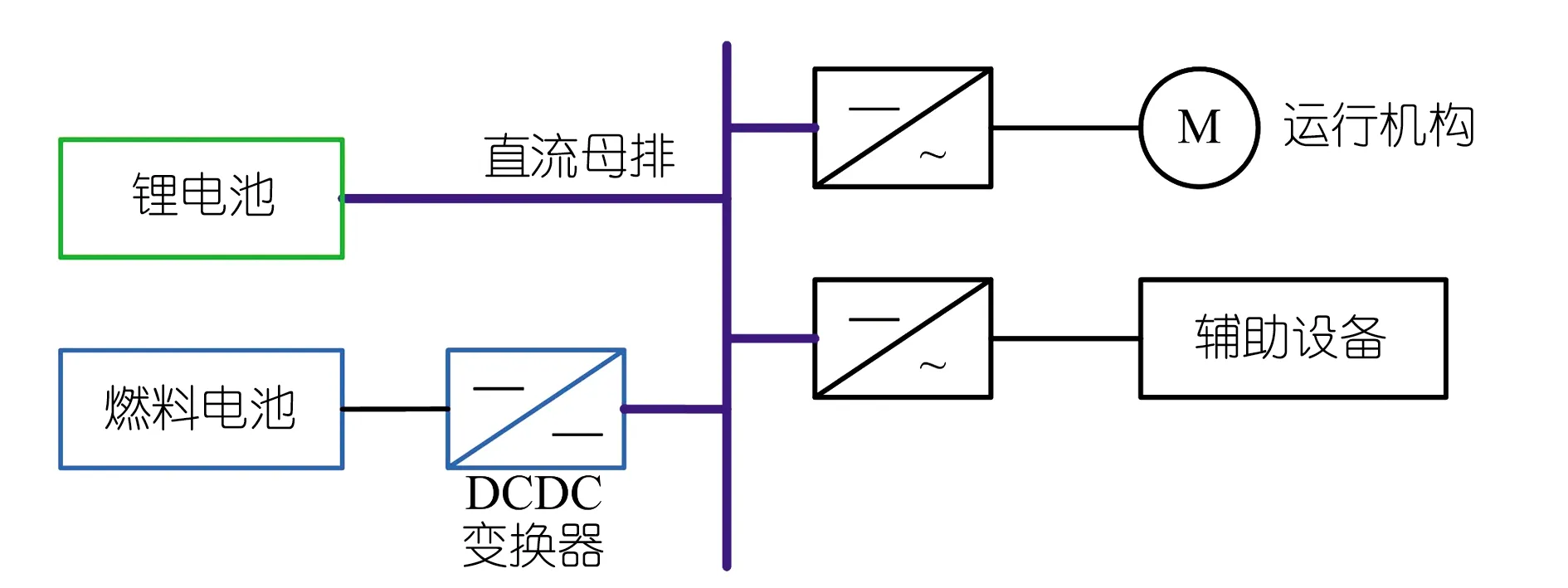

3.1 系统组成

燃料电池混动轮胎吊动力系统结构见图1,其系统配置与小柴油机大锂电混动轮胎吊类似,不同之处在于采用燃料电池与DCDC直流变换器取代原有的小型柴油发电机组和AFE(Active Front End,整流/回馈)驱动器。大容量锂电池组主要通过燃料电池来补充电能。

图1 燃料电池轮胎吊动力系统结构图

3.2 系统工作模式

燃料电池主要有3种运行模式。

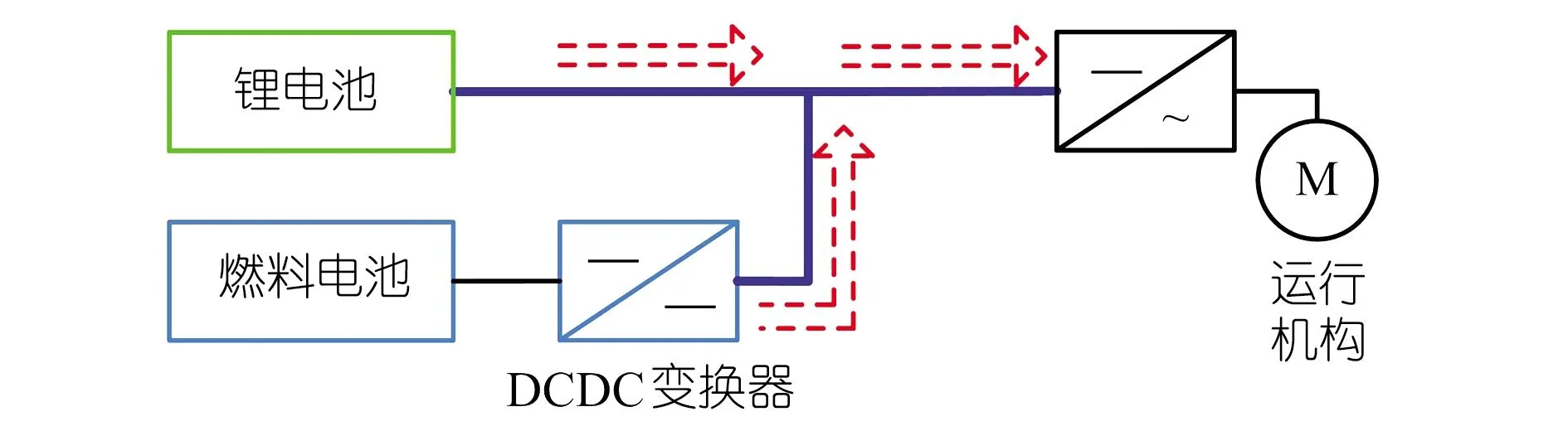

(1)当燃料电池工作时,如果轮胎吊在进行起升操作或能量需求较大的作业,燃料电池和锂电池共同提供能源,驱动运行机构,减小锂电池的放电电流(见图2)。

图2 联合驱动模式

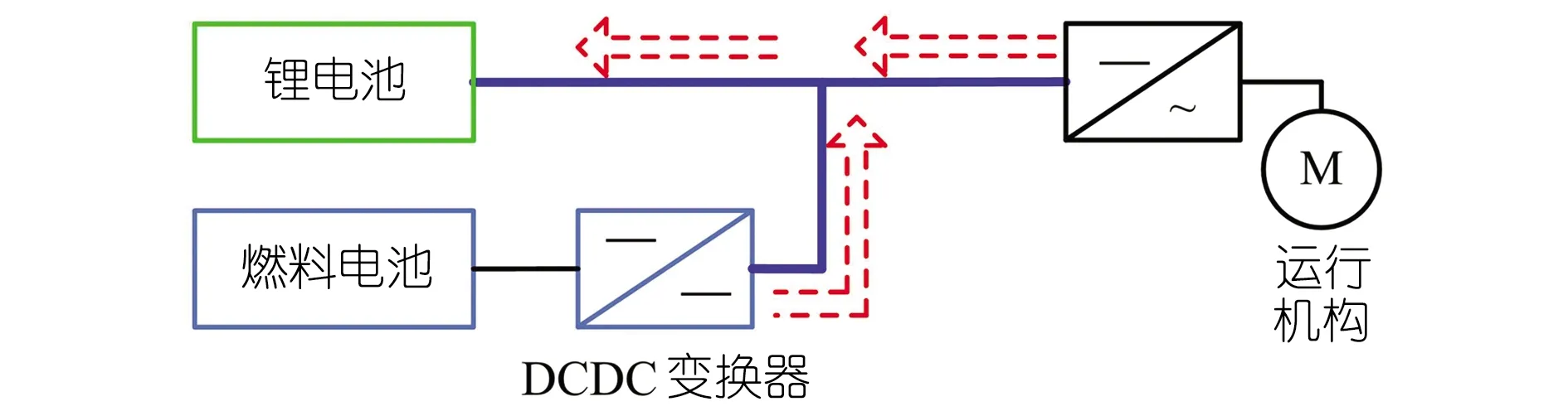

(2)当燃料电池工作时,如果轮胎吊在进行下降操作或机构制动时,则燃料电池和运行机构的再生回馈势能一起给锂电池充电,增大锂电池的充电电流(见图3)。

图3 联合充电模式

(3)当燃料电池停止工作时,锂电池是唯一能量源,承担所有轮胎吊的能源需求。设定锂电池组的SOC(State of Charge,荷电状态)使用区间范围,通过整车控制器来控制燃料电池的运行状态,适时地给锂电池组进行充电。

3.3 硬件参数

目前的燃料电池,由于受技术限制,组成系统后的各个装置损耗,总转换效率区间在45%~60%范围内,如果考虑其排热利用,则效率可达80%或以上。

燃料电池系统选用石墨系质子交换膜燃料电池电堆,额定功率为75 kW,发电效率≥50%。氢气瓶选择6个165 L压力罐,工作压力为35 MPa。锂电池选择具有高倍率充放电能力的三元锂电池,额定电压622 VDC,额定容量128 Ah,额定能量79.6 kWh。

氢气瓶组携带了约23.1 kg氢气,氢气的热值为39.54 kWh/kg,燃料电池系统的转换效率≥50%,取燃料电池的转换效率50%为20 kWh/kg,则轮胎吊携带了约462 kWh的电量。以轮胎吊平均功率30 kW为例,每小时耗电量为30 kWh,所配备的氢气瓶组可以满足轮胎吊15.4 h的连续工作。

设定锂电池的SOC变化使用范围为50%~90%,即锂电池能量有31.8 kWh的可用范围,燃料电池系统运行25 min即可补充该能量,该能量可满足轮胎吊超过1h的持续工作需求。

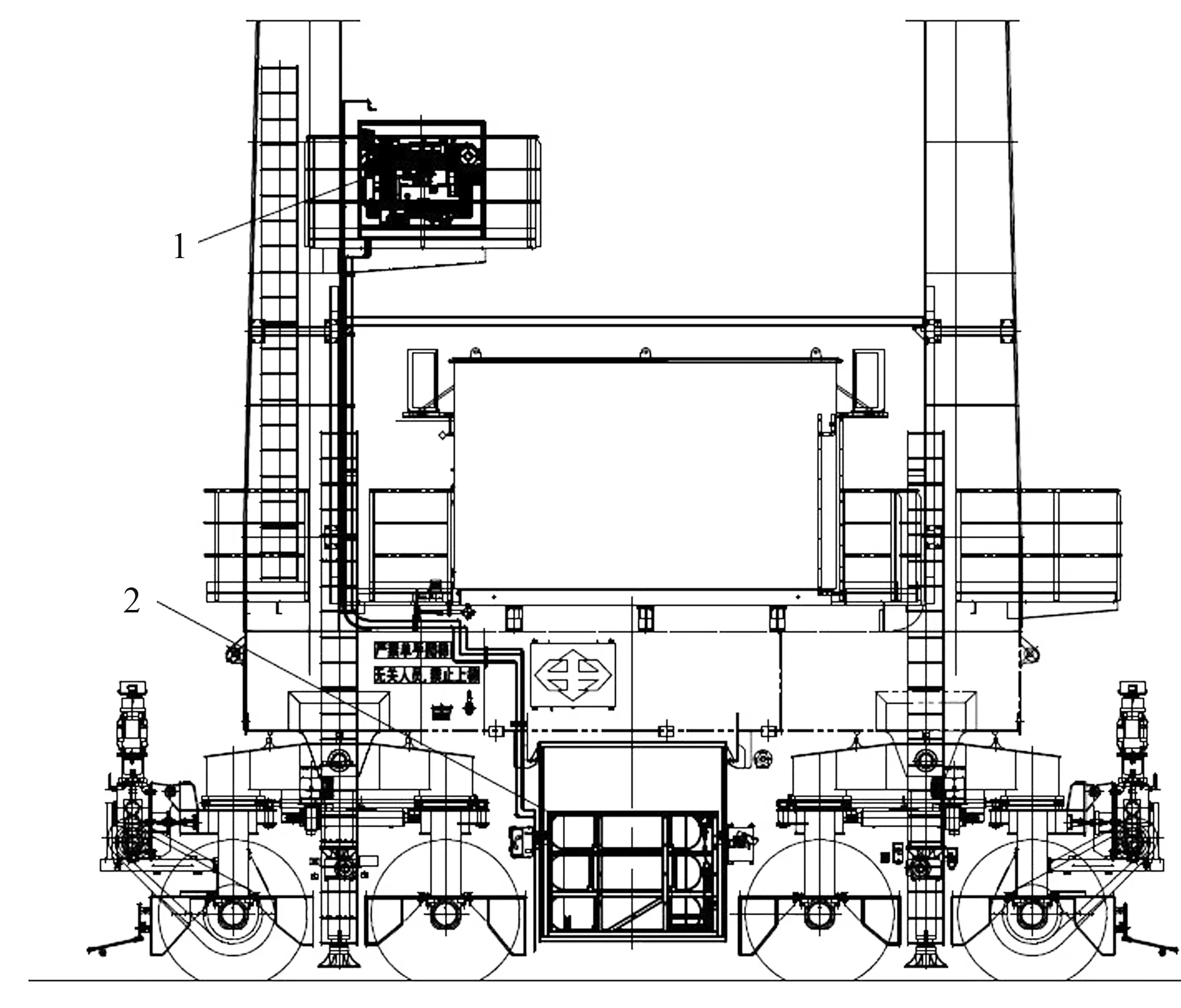

氢气瓶组安装于电气房鞍梁下方,便于加氢及整组更换;燃料电池系统安装于电气房上方,通过氢气管路及相关通讯线路与氢气瓶组相连接;锂电池组安装于电气房内,形成轮胎吊供电系统(见图4)。

1.燃料电池系统 2.氢气瓶组图4 燃料电池混合动力系统安装示意图

4 经济性分析

4.1 初期投资分析

燃料电池轮胎吊其燃料电池系统初期投资为:75 kW燃料电池系统50万元,氢气瓶组15万元。小柴电大锂电轮胎吊电气系统的初期投资为:50 kW的柴油发电机组15万元,60 kW的AFE整流器4万元。目前燃料电池轮胎吊电气系统初期投资是小柴电系统的3.4倍,不具备经济性。

据预测,在2030年,燃料电池系统的成本将会下降80%以上。在2030年,燃料电池轮胎吊电气系统的初期投资将变为13万元,假设小柴电系统的价格维持在15万元,燃料电池系统的价格就具备了一定优势。

4.2 使用成本分析

小柴油机大锂电轮胎吊目前每标箱消耗柴油约为0.45 L,柴油每升6.6元,每标箱花费2.97元。50 kW小柴油发电机组的燃油发电转换效率为3.47 kWh/L,每标箱消耗电能1.56 kWh。取燃料电池的氢气发电转换效率为20 kWh/kg,则每标箱消耗氢气0.078 kg,当前氢气价格约为50元/kg,每标箱花费3.9元。燃料电池的使用成本是小柴油机组系统的1.31倍。据行业分析,氢气价格下探至35元/kg时,燃料电池和柴油机组的使用成本可持平,随着整个燃料电池产业链的发展,预计至2025年,硬件采购和使用成本可与柴油机组持平。

据相关行业机构预测,在2030年,氢气价格将下降至20元/kg,假设柴油价格维持不变,则每标箱操作可节约1.41元,以每台轮胎吊年操作12万标箱计算,每年节约燃料费用16.92万元,大约9个月即可收回初期的投资成本28万元(燃料电池13万元、氢气瓶组15万元,氢气瓶组价格未作变化)。

考虑到国家在双碳目标下可能征收的碳排放税,燃料电池轮胎吊在2025年投资和使用成本上将与小柴油机大锂电轮胎吊持平,而到2030年时更具有竞争力。

5 结语

随着政府对环境保护要求的日益严格,各行业都在寻求和制定减少碳排放的方法措施。针对集装箱码头轮胎吊,提出一种零排放的燃料电池混动轮胎吊技术,通过运用氢燃料电池发电技术,替代传统柴油发电机组,促使轮胎吊达到零碳排放的目标,在未来具有更大的经济性优势。