不同磨粉方式对青稞粉品质特性的影响

2022-05-06郭慧珍张文刚杨艳红杨希娟

郭慧珍 党 斌 张 杰 张文刚 刘 煜 杨艳红 杨希娟,*

(1 青海大学农林科学院/青海省农林科学院,青海省青藏高原农产品加工重点实验室,青海 西宁 810016;2 青海华实科技投资管理有限公司,青海省青稞资源综合利用工程技术研究中心,青海 西宁 810016)

青稞(HordeumvulgareL.var.nudum Hook.f.)又称裸大麦、元麦和米大麦,是禾本科大麦属一年生草本植物[1]。作为我国藏区特色粮食作物,青稞的营养组成独特,不但符合“三高两低”(高蛋白质、高可溶性纤维、高维生素和低脂肪、低糖)的饮食结构[2-3],而且富含β-葡聚糖、多酚、黄酮、花青素等生物活性成分,是集营养与保健功效于一体的食品原料。目前市场上的青稞面制品主要有青稞馒头、青稞速食面、青稞挂面、青稞营养粉、青稞饼干、青稞面包等[4],此类产品均以青稞面粉为原料加工而成。青稞面粉是青稞食品加工的基础,是产品研发和精深加工中至关重要的原料。

目前,谷物的磨粉方式主要有石磨磨粉、钢磨磨粉,超微粉碎磨粉等[5]。不同磨粉方式下的谷物粉由于所受温度和力度不同,其表观结构和粉质特性会产生较大差异。且研究证实谷物磨粉过程中经常会伴随有粒度减小、淀粉结构损伤、淀粉晶体结构变化、营养物质流失[6-7]、蛋白质降解[8]等问题,最终影响面粉的加工特性。已有研究证明磨粉方式对荞麦[6]、燕麦[7]、小麦[9]、大米[10]等谷物的粉体特性具有显著的影响。也有学者报道了分级制粉和石磨制粉对青稞粉营养组成及出粉率的影响[11],但关于不同制粉方式对青稞粉粉体特性的影响鲜见报道。不同加工类型的青稞产品对青稞粉的粉体特性要求不同,而磨粉方式是直接影响青稞粉粉体特性的关键因素之一,但目前由于缺乏磨粉方式对青稞粉品质特性的系统研究,导致消费者在选购青稞面粉加工产品时因缺乏理论依据而存在盲目性。因此,研究磨粉方式对青稞粉品质的影响对于指导青稞粉的应用及青稞食品加工生产具有重要意义。本试验分别选用超微粉碎磨粉、石磨磨粉和肖邦仿工业磨粉3种磨粉方式制备青稞粉,研究不同磨粉处理方式对青稞粉营养品质、加工特性、粉体特性等的影响,以期为青稞粉的生产提供加工适宜性评价方面的理论基础,为青稞产品精深加工提供技术参考。

1 材料与方法

1.1 试验材料与试剂

青稞品种:肚里黄,由青海省农林科学院作物育种栽培研究所青稞研究室提供。

石油醚、硫酸、磷酸、盐酸、无水乙醇、冰乙酸,天津富宇精细化工有限公司;MIXED-LINKAGE BETA-GLUCAN试剂盒,德国Megazyme公司;α-淀粉酶、钨酸钠、氢氧化钾、铁氰化钾、醋酸钠、无水碳酸钠、乙酸盐、四硼酸钠、重铬酸钾、硫代硫酸钠、碘化钾,国药集团化学试剂有限公司;所有试剂均为分析纯。

1.2 仪器与设备

JYNU 30型气流式超微粉碎机,青岛捷怡纳机械设备有限公司;ENGSKO石磨磨粉机,丹麦恩斯科专用设备有限公司;肖邦Labmill仿工业实验磨粉机,法国肖邦技术公司;YTPS-18 A脱皮机,鲁山县万通通机械制造有限公司;SRJX-4-9马弗炉,上海沪粤明科学仪器有限公司;WSC-S自动型测色色差计,上海精科仪器有限公司;AL 204电子天平,梅特勒-托利多仪器有限公司;Microtrac S 3500激光粒度仪,美国麦奇克公司;5424小型高速离心机,德国艾本德公司;N4S型紫外可见分光光度计,上海仪电分析仪器有限公司;Vapodest 50s型全自动凯氏定氮仪、Fibretherm FT 12型粗纤维测定仪、SOX 412 Macro型全自动脂肪提取仪,德国格哈特仪器公司;JSM-6610 LV型扫描电子显微镜,日本HITA CHI公司;STA 449 F3型TG-DS同步热分析仪,德国耐驰仪器制造有限公司;X’Pert PRO X-射线衍射仪,荷兰帕纳科公司;RVA-TCW 3 快速黏度分析仪,澳大利亚Macquarie Park公司。

1.3 试验方法

1.3.1 不同磨粉方式青稞粉的制备

1.3.1.1 青稞超微粉的制备 将去石去杂后的青稞原料进行脱皮处理,即使用脱皮机剥离3层青稞表皮,再使用超微粉碎机粉碎青稞籽粒,进行粉碎处理。设置超微粉碎机参数如下:喂料频率9~10 Hz,空分频率40 Hz,风机变频器6~8 Hz,粉碎温度控制在35℃以下。利用设备中自带气流筛对粉料进行筛分,筛下物从出粉口排出即为成品,筛上物汇集后重新进行超微粉碎,以此循环,直至从出粉口排出,过140目筛。根据过140目筛的筛下物与青稞原料全部筛上物重量的比值计算出粉率,下同。

1.3.1.2 青稞石磨粉的制备 使用电动石磨磨粉粉碎青稞籽粒,青稞籽粒通过进料斗进入到石磨的上下磨盘间隙,电机带动磨盘开始旋转,青稞籽粒在磨盘的沟槽经过挤压、剪切、研磨等作用力后破碎。磨盘中的沟槽有中间深四周浅的特点,当上磨旋转时,籽粒移向四周,间隙变小,颗粒也逐渐减小,最终从出料口流出。面粉过120目筛。

1.3.1.3 青稞工业粉的制备 使用肖邦仿工业磨粉机磨粉,青稞籽粒润水至含水率为14%,首先通过一系列的皮磨磨辊,然后通过筛理系统(由不锈钢面粉筛网组成的离心筛),获得青稞麸皮、麦渣和皮磨面粉等物料,在不同的接料口将这些物料进行分类收集。麸皮和皮磨面粉不再进行研磨,青稞麦渣经过心磨系统后继续研磨,得到次粉和心磨面粉。最后将心磨面粉与皮磨面粉收集在一起,过120目筛。

1.3.2 青稞粉粒径的测定 参考文献[12]的方法,Dn表示有n%的颗粒粒径小于该数值。

1.3.3 青稞粉基本营养成分测定 脂肪含量参照《GB 5009.6-2016食品安全国家标准 食品中脂肪的测定》[13]中的索氏提取法测定;蛋白含量参照《GB 5009.5-2016食品安全国家标准 食品中蛋白质的测定》[14]中的常量凯氏定氮法测定;纤维含量参照《GB 5009.88-2014食品安全国家标准 食品中纤维的测定》[15]测定;灰分含量参照《GB 5009.4-2010食品安全国家标准 食品中灰分的测定》[16]中的高温灼烧法测定;β-葡聚糖含量采用MIXED-LINKAGE BETA-GLUCAN试剂盒测定;破损淀粉含量参照《GB/T 9826-2008食品安全国家标准 食品中破损淀粉的测定》[17]中的α-淀粉酶法测定。

1.3.4 青稞粉的表观特性测定

1.3.4.1 色度 采用WSC-S自动型测色色差计进行检测,同一样品测定3次取平均值。

1.3.4.2 电子显微形态观察 参考文献[12]的方法并稍作改动,将青稞粉用双面胶固定在样品台上,并进行离子溅射喷金(10 nm)处理。然后将制备好的样品置于扫描电子显微镜中,设置10 kV的加速电压,放大3 000倍观察样品微观结构。

1.3.4.3 X射线衍射 参考曹龙奎等[18]的方法测定。

1.3.5 青稞粉的粉体特性测定

1.3.5.1 休止角与滑角的测定 参考文献[19]的方法。

1.3.5.2 堆积密度与振实密度的测定 参考文献[20-21]的方法。

1.3.5.3 黏度特性的测定 根据 Clement 等[22]的方法并略作改动。依据样品中的水分含量,应用水分校准公式,在专用的铝盒中将称好的样品和蒸馏水混合,充分搅拌后,置于分析仪内。按照RVA-TCW 3快速黏度分析仪的使用说明操作,并根据参考文献[6]中快速黏度分析仪法测定样品的黏度性质。

1.3.5.4 溶解度和膨胀度的测定 参考文献[23]的方法。

1.3.5.5 冻融稳定性的测定 参考文献[24]的方法,称取10 g样品加水配成6%(W/V)粉乳,在沸水浴中加热20 min,冷却后取10 mL置于离心管中,放在-18℃冰箱中冷冻,24 h后取出,自然解冻8 h,于3 000 r·min-1离心20 min,弃去上层清夜,称取沉淀物重量。然后继续冻融,共测定96 h。按照公式计算析水率:

析水率=(糊重-沉淀物重)/糊重×100%。

1.3.5.6 持水力和持油力测定 参照文献[6]的方法并在室温下进行测定。

1.4 数据处理与分析

试验所得数据均用平均值±标准偏差表示,采用 DPS 19.0分析软件检验组间差异显著性(P<0.05)。采用Microsoft Excel 2016和Origin 9.0软件绘图。

2 结果与分析

2.1 青稞粉粒度及分布分析

粒径大小(D10、D50、D90)是衡量不同磨粉方式粉碎效果的直接指标[25]。不同磨粉方式青稞粉的粒径测定结果见表1。3种制粉方式得到青稞粉的粒径分布差异显著(P<0.05)。超微青稞粉平均粒径最小,在D90水平上粒径为110.80 μm,工业粉和石磨粉在D90水平上分别是186.80、193.50 μm。超微粉碎由于高速运动的磨介与物料在磨膛内充分撞击产生较大的机械冲击力,得到的青稞粉粒径明显小于石磨粉和工业粉。据 Niu 等[26]报道,较细粉体颗粒有更好的可加工性,可以显著改善产品质地和口感,因此利用超微青稞粉加工的青稞产品更易被人接受。

表1 不同磨粉方式青稞粉的粒径分布

2.2 青稞粉的主要营养成分分析

由表2可知,与青稞原料相比,不同磨粉方式制备的青稞粉的营养成分含量均有不同程度的减少,且不同磨粉方式的青稞营养成分含量间存在显著差异(P<0.05)。石磨青稞粉的粗纤维、粗脂肪、粗蛋白、灰分、β-葡聚糖含量较高,这可能是由于本试验采用的石磨能实现低温磨粉,且保留了70%出粉率,从而增加了青稞麸皮等外层结构在面粉中的保留。可见石磨制粉能较好地保留营养物质。超微青稞粉中粗纤维含量显著低于石磨粉和工业粉,这可能与本试验采用超微粉碎磨粉前先将青稞进行了3次脱皮有关。工业磨粉制备的青稞粉由于其出粉率较低(50%),导致存在于麸皮和糊粉层中的营养成分损失较多,营养成分含量较低。

表2 不同磨粉方式青稞粉的基本营养成分及出粉率(干基)

3种磨粉方式制备的青稞粉中破损淀粉含量均较高,其中超微青稞粉的破损淀粉含量达到24.76%,石磨青稞粉的破损淀粉含量最低。这可能与不同磨粉方式采用的机械力度及面粉细度有关,超微粉磨粉方式中高强度的撞击产生了较大的机械力,从而使青稞粉细度更高,破损淀粉含量升高[27]。由此可见,不同磨粉方式对青稞中营养素的保留效果不尽相同,加工过程中应根据不同磨粉方式制备的青稞粉的营养成分特点进行针对性开发利用[28]。

2.3 青稞粉的表观特性分析

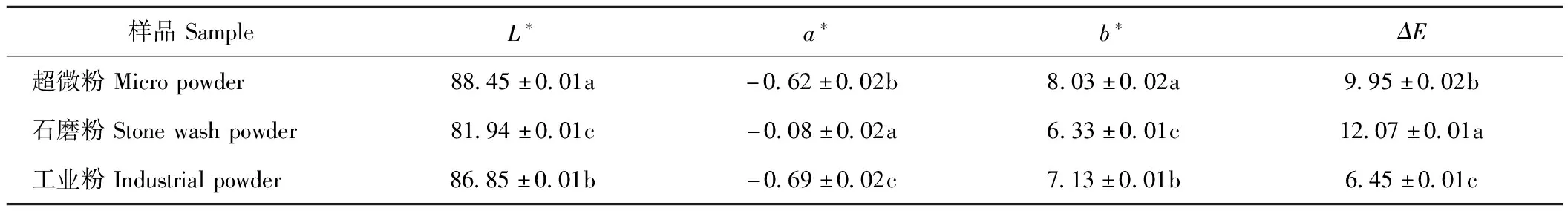

2.3.1 色度分析 不同磨粉仪器对谷物籽粒的加工程度不同,粉路也具有差异性,最终使得到的青稞粉的物质组成有所差异,进而造成粉体色泽差异。由表3可知,超微青稞粉的L*值最高,为88.45,其次为工业青稞粉,石磨青稞粉最低,为81.94。说明超微磨粉方式下青稞粉的亮度较高,黄色较深,光泽度较好。这可能与超微粉经过3次脱皮处理,粉碎过140目筛后麸皮含量少、颗粒度变小、蛋白含量较高有关。而石磨是一种传统的皮心混合研磨方式,研磨介质特殊,麸皮在粉体中的保留率较高,导致其色泽差。

表3 不同磨粉方式青稞粉的色度

2.3.2 电子显微镜形态观察 将超微青稞粉、石磨青稞粉和工业青稞粉在同等倍数(2 000倍、4 000倍)下放大,如图1所示,在超微青稞粉(图1-a、d)和工业青稞粉(图1-c、f)中可以看到残留的纤维碎片和蛋白碎片,形状不规则,破损程度明显较高,且青稞淀粉粒之间的黏聚性大,易相互吸附,这主要是由于超微粉碎和工业磨粉过程中在摩擦热和机械能的作用下,淀粉晶体结构遭到破坏,颗粒形状变得不规则,破损淀粉含量高所致。而石磨青稞粉(图1-b、e)中青稞淀粉颗粒表现出较高的聚合度,淀粉颗粒较为完整,受损较小,排列整齐。这与石磨青稞粉中破损淀粉含量较低的结果一致,说明石磨磨粉可以较好地保持淀粉颗粒结构。

图1 不同磨粉方式青稞粉的电镜扫描图

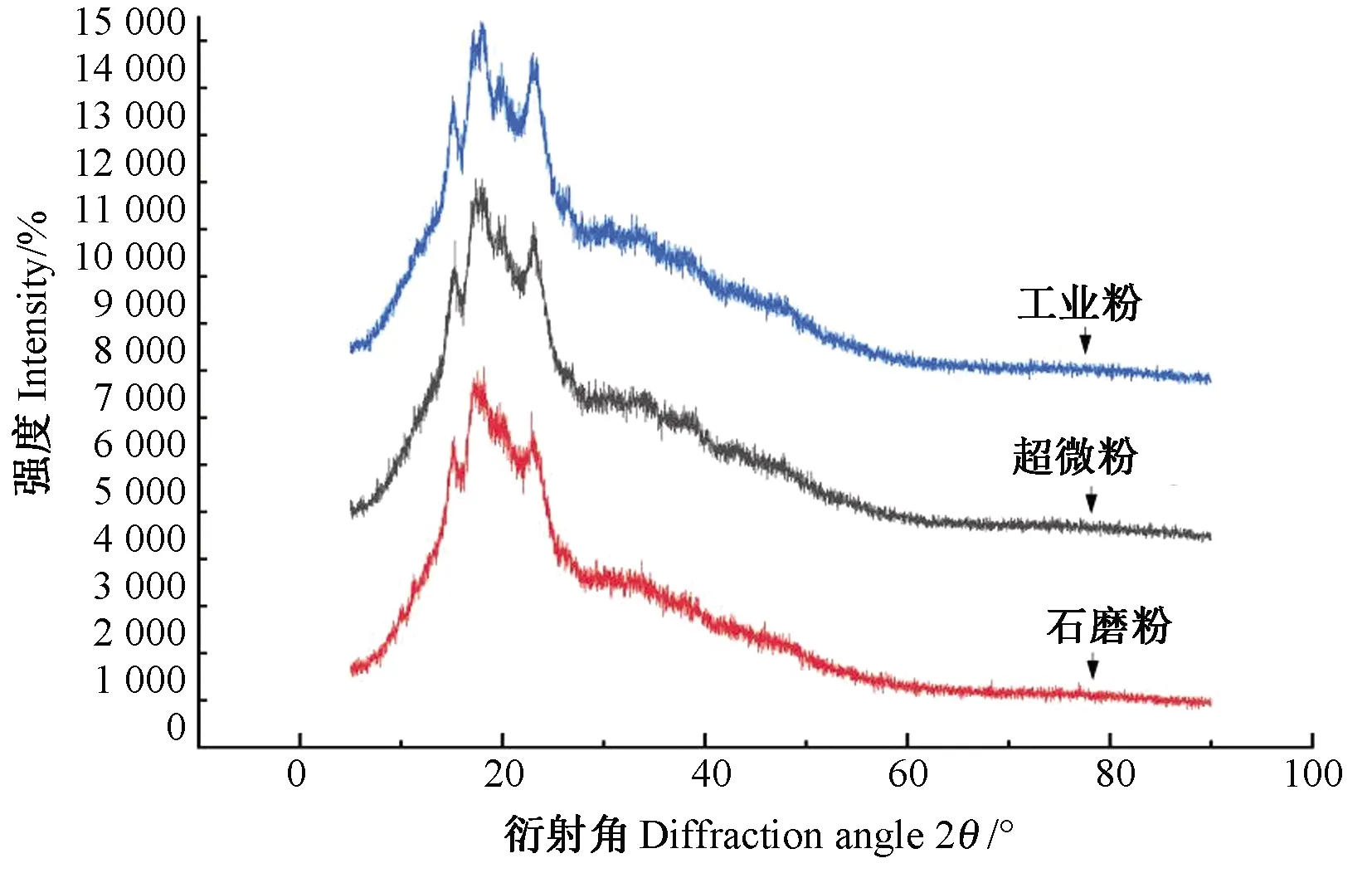

2.3.3 X射线衍射 X 射线衍射(X-ray diffraction,XRD)可表征青稞粉晶体结构的变化。如图2所示,3种磨粉方式下青稞粉衍射峰的位置没有明显变化,但强度发生了变化,大小依次为工业粉、超微粉和石磨粉。工业粉、超微粉在衍射角 2θ为 15.3°、17.1°、18.3°、20.3°、23.3°处有较明显的衍射峰,其中17.1°和18.3°附近的衍射峰为相连的双峰,是谷物典型的A型晶体淀粉衍射结构[29]。石磨粉和超微粉在衍射角2θ为18.3°、20.0°处衍射峰明显变得平缓。这可能是因为石磨与超微制备的青稞粉出粉率均较高,在磨粉过程中保留了大量的蛋白质和粗纤维成分,造成对淀粉晶体结构强度的影响,从而表现为峰型平缓[30]。

图2 不同磨粉方式青稞粉的X射线衍射图像

2.4 青稞粉的粉体特性分析

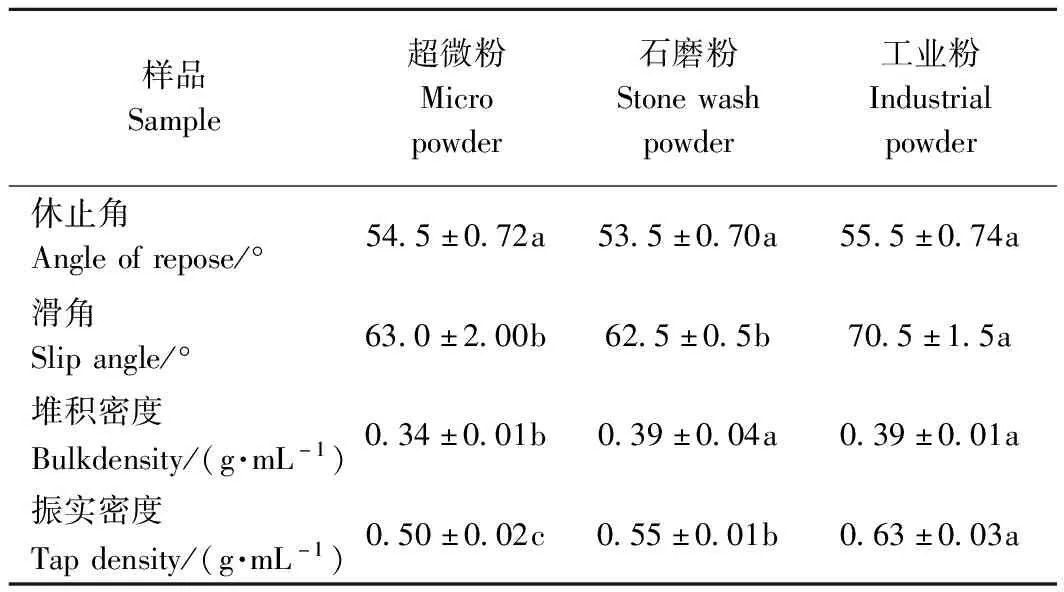

2.4.1 休止角、滑角及堆积密度、振实密度分析 粉体的流动性大小与其休止角和滑角有密切关系,粉体休止角、滑角越大,表明其流动性越差[31]。由表4可知,工业制备的青稞粉的滑角显著大于其他2种方式制备的青稞粉(P<0.05),超微青稞粉与石磨青稞粉的休止角和滑角差异不显著(P>0.05),说明石磨粉、超微粉的流动性较好。工业粉最终收集的是皮磨、心磨面粉,粉体颗粒的表面积较大,颗粒间的结合更加紧密,因此工业粉的流动性较差[32]。

表4 不同磨粉方式青稞粉的休止角、滑角及堆积密度、振实密度

粉体填充性主要由堆积密度和振实密度反映,堆积密度和振实密度越大,说明粉体填充性越好[33]。如表4所示,经过超微粉碎的青稞粉堆积密度和振实密度均比石磨粉和工业粉低,且差异显著(P<0.05),说明超微青稞粉不易被压缩,填充性较差。这与赵萌萌等[31]报道的超微粉填充性差的研究结果一致。石磨粉和工业粉的堆积密度较大且两者无显著性差异(P>0.05),对比发现这2种青稞粉粗纤维含量均较高,说明青稞粉中粗纤维成分能提高粉体的填充性。

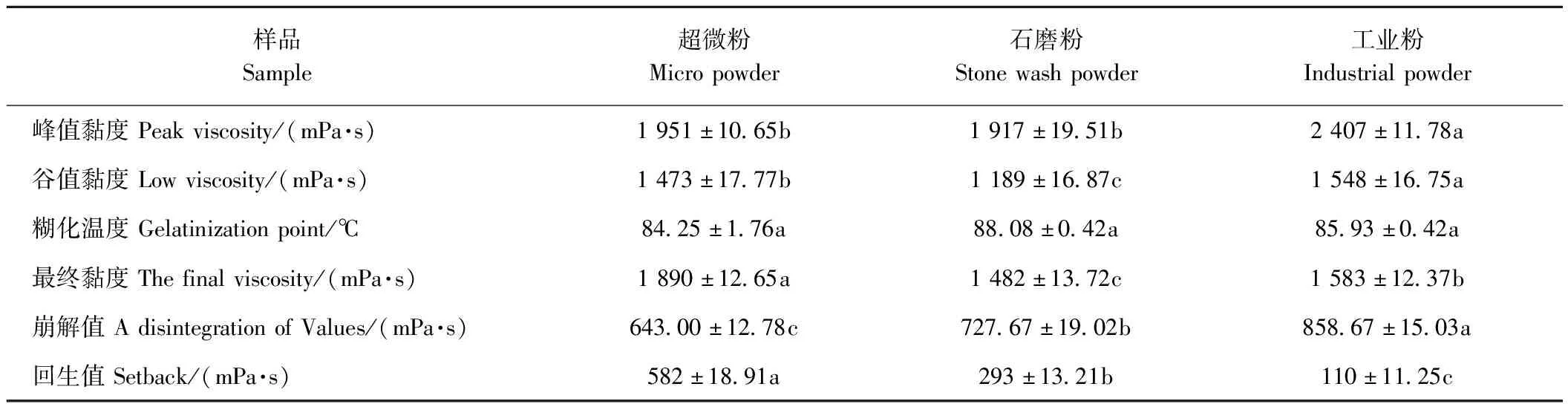

2.4.2 黏度特性分析 不同磨粉方式对青稞粉的黏度特性影响较大,且不同磨粉方式青稞粉间的黏度特性差异部分显著(表5)。峰值黏度可反映淀粉颗粒的膨胀性能,一般较高的峰值黏度对面条类产品的加工有利[34],工业制备的青稞粉的峰值黏度显著高于超微青稞粉和石磨青稞粉(P<0.05),可见工业制备的青稞粉在加工面条类产品时可能会获得较好的品质和口感。不同磨粉方式的青稞粉糊化温度均在80℃以上,刘新红[35]研究发现青稞粉的糊化温度在86.80~90.60℃范围内,可见不同磨粉方式对青稞粉的糊化温度无明显影响,超微粉和工业粉的糊化温度在85℃左右,相对较低。崩解值表征淀粉的耐剪切性能,是指最终黏度与谷值黏度之间的差值,崩解值越大则耐剪切性越差。不同磨粉方式的青稞粉崩解值差异显著(P<0.05),其中工业粉最高,石磨粉次之,超微粉最低,说明青稞超微粉的糊化液具有较强的耐剪切力,热糊稳定性较好。回生值反映面粉糊的老化或回生程度。青稞工业粉的回生值最小(110 mPa·s),超微粉高达582 mPa·s,石磨粉为293 mPa·s,说明青稞工业粉加工的产品不易老化,而超微粉加工产品的老化速度较快,生产中可根据产品对老化程度的要求选择合适的青稞粉磨制方式。

表5 不同磨粉方式青稞粉的黏度特性

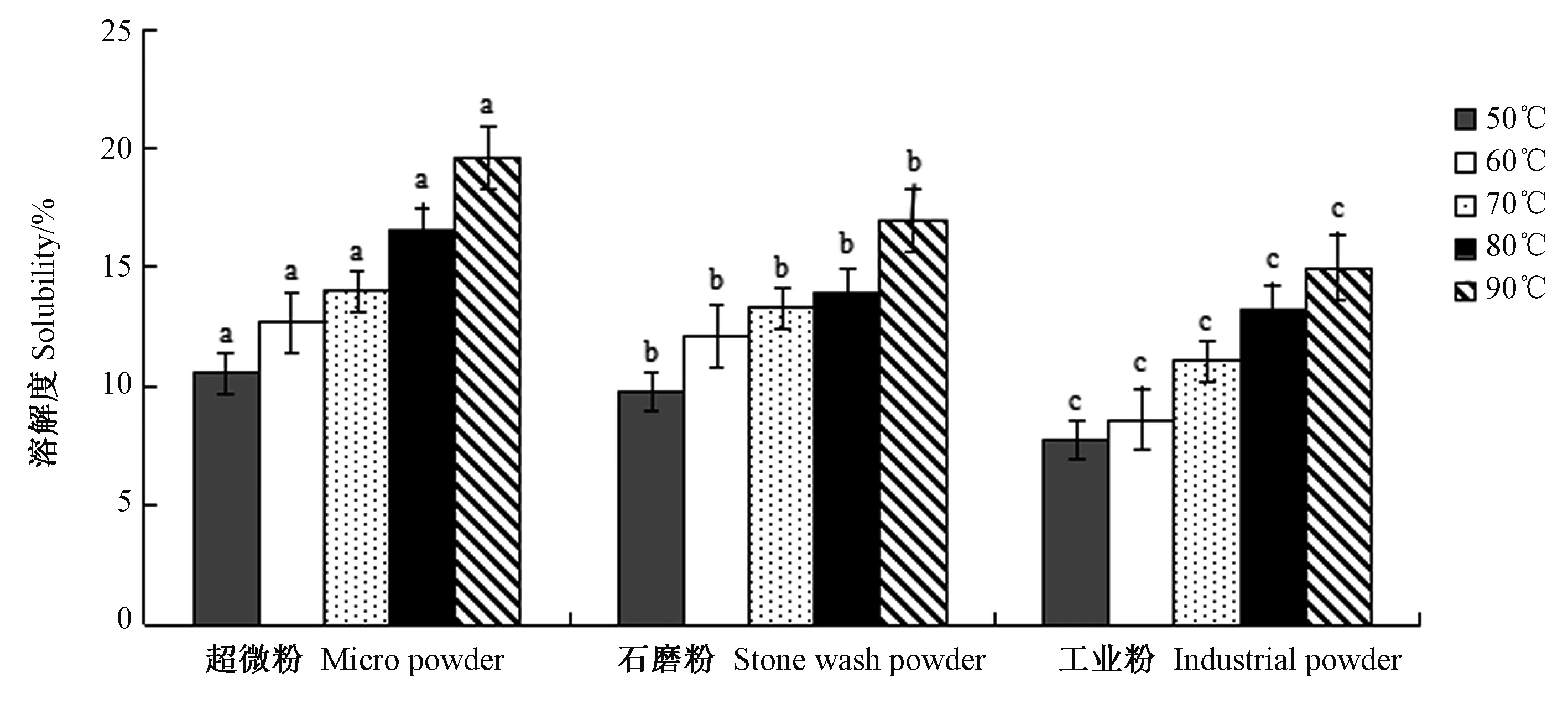

2.4.3 溶解度、膨胀度分析 青稞粉的溶解度和膨胀度反映青稞制品在蒸煮过程中的膨胀程度和可溶性固形物的损失量[6]。如图3-4所示,在本试验设定的温度内(50~90℃),不同磨粉方式制备的青稞粉的溶解度和膨胀度均随温度的升高而增大。且不同磨粉方式处理过的青稞粉的溶解度和膨胀度在同一温度下存在显著性差异(P<0.05),这可能与青稞粉磨粉的粉体细度和破损淀粉含量有关,颗粒越小、破损淀粉含量越高,粉体溶解度越强[36]。同一温度下青稞粉的溶解度大小依次为超微粉>石磨粉>工业粉,这与超微粉碎青稞粉粒径小、破损淀粉含量高有关,说明采用超微粉加工的青稞制品在蒸煮过程中更容易糊汤。在50℃和60℃条件下,工业粉的膨胀度最高,其次为超微粉,石磨粉最低,在70~90℃时,超微粉的膨胀度最高,其次为工业粉,石磨粉最低,说明在中低温条件下工业制备的青稞粉具有较好的膨胀性,而在高温条件下超微青稞粉膨胀性更好。

注:不同字母表示不同磨粉方式所得青稞粉在同一温度条件下差异显著(P<0.05)。下同。

图4 不同磨粉方式青稞粉的膨胀度

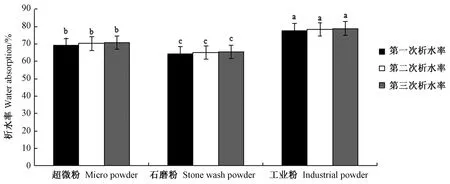

2.4.4 冻融稳定性分析 析水率可以反映淀粉乳在冷冻与融化交替变换时淀粉的稳定性。析水率越大,说明其冻融稳定性越差[37]。由图5可知,3种磨粉方式下青稞粉糊的析水率随着冷冻次数的增加逐渐增加,不同次数间差异不显著(P>0.05)。工业粉的冻融稳定性最差,经一次冷冻和解冻后,析水率就超过70%,石磨青稞粉的析水率最小(64.41%~65.61%),研究表明析水率较高会导致保水能力较差和网络结构较弱[38],因此石磨制备的青稞粉的冻融稳定性最好,适宜用做冷冻及冷藏食品的原料或配料。

注:不同字母表示不同磨粉方式所得青稞粉在同一冷冻次数下差异显著(P<0.05)。

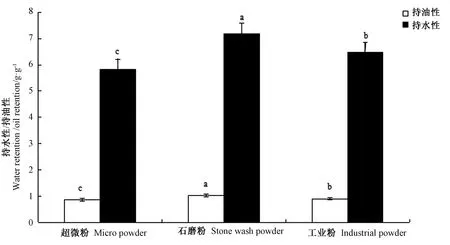

2.4.5 持油性与持水性分析 粉体的持水性、持油性与食品感官、质构品质相关,因此其可作为衡量青稞粉品质的重要指标[6]。如图6所示,不同磨粉方式青稞粉的持水性、持油性差异显著(P<0.05),大小依次为石磨粉>工业粉>超微粉。这可能与不同磨粉方式制备的青稞粉体的粗纤维含量、破损淀粉含量有关。石磨粉纤维含量分别比工业粉和超微粉高19.05%、76.98%,破损淀粉含量分别比工业粉和超微粉低33.95%、53.63%,石磨粉因含有较高含量的粗纤维(2.52%)、较低含量的破损淀粉(11.48%)而使其持水力(7.18 g·g-1)和持油力(1.03 g·g-1)较高,可防止加热过程中水分的散失,延缓淀粉老化,同时石磨粉与油脂结合能力强,适宜加工馒头、糕点、酥饼等产品。

注:不同字母表示不同磨粉方式所得青稞粉差异显著(P<0.05)。

3 讨论

谷物粉是谷物加工食品的主要原料,其粉体特性是影响谷物粉加工制品品质的重要因素[39]。研磨制粉是谷物粉进行食品加工的基础,有研究表明不同磨粉设备产生的机械力以及设备转速、流量、筛理过程均会对谷物粉的营养成分和粉体特性产生较大影响[5,10]。本研究发现不同磨粉方式(超微粉碎、石磨磨粉、工业磨粉)对青稞粉的营养及粉体特性有显著影响(P<0.05),其中石磨制粉因转速较低、磨温低,能较好地保留青稞中的营养物质,减少淀粉的损伤。王丽静[6]研究报道了石磨制备荞麦粉比超微粉能更好的保留营养组分,且具有更低的破损淀粉含量。流量对出粉率的影响较大,随着流量的增加,上下磨物料间的厚度增加,对物料的研磨程度降低,出粉率也随之下降。研究表明,石磨制备的荞麦粉出粉率(60%)比超微粉粹制备的荞麦粉(58%)高[6],而本研究中超微青稞粉出粉率(95%)比石磨青稞粉(70%)高,这可能不仅是物料流量大小差异的原因,还与本研究中选取的原料种类不同以及超微粉脱去三道表层的前处理环节有关。本研究中,石磨青稞粉破损含量(11.48%)低于赵波[11]报道的石磨青稞粉的破损淀粉含量(16.1%),这可能与试验选用的青稞品种及采用的石磨设备不同有关。

不同磨粉方式对谷物粉的微观结构及粉体特性会产生一定的影响。吴娜娜等[40]证实了超微粉碎造成糙米粉中淀粉颗粒破碎、断裂形成许多无规则小碎片,与本研究中超微粉碎对青稞粉微观结构的影响结果基本一致。同时,本研究发现超微青稞粉的溶解度和膨胀度较高,这与前人关于超微荞麦粉具有较高的溶解度和膨胀度的结果相似[6],原因可能是超微粉中高破损淀粉含量使其吸水性、溶水率及溶胀性都变高。此外,本研究制备的超微青稞粉的峰值黏度较低,不同于超微荞麦粉具有较高的峰值黏度的结果[6]。说明相同磨粉方式会对不同谷物原料的粉体特性产生较大影响,进而影响其应用范围。

综上所述,通过比较不同磨粉方式对青稞粉粉体特性的影响,可以在青稞制品加工中根据产品类型选择适宜的磨粉方式,以提升青稞制品的品质。后续可以把不同磨粉方式制备的青稞粉应用到青稞面制品的加工中,通过对加工产品品质的测定进一步验证不同方式制备的青稞粉的应用领域,分析青稞粉粉体特性与产品品质的相关性,为青稞加工专用粉的生产提供一定的理论基础。由于青稞原料的限制,本研究仅使用了3种磨粉方式对青稞籽粒进行磨粉,研究不同青稞粉的品质特性。而如今磨粉设备种类日渐增多,为了更好地研究磨粉设备对青稞粉品质特性的影响以及探究不同磨粉仪器所制得的青稞粉适合加工的产品种类,还需选取更多磨粉方式进一步研究探讨。同时本试验仅分析了磨粉方式对青稞粉品质特性的影响,今后的研究还应将不同磨粉方式青稞粉应用到各类产品的加工中,探讨确定青稞制粉方式与加工产品的适宜性评价指标。

4 结论

不同磨粉方式对青稞粉的表观结构影响不大,仅改变了衍射峰的强度,但对其营养成分含量及粉体特性产生了较大影响。超微青稞粉粒径小,破损淀粉含量高,且具有溶解度高、膨胀度高、热糊稳定性好的特点,色泽易被消费者接受,适合加工成速溶粉类产品;石磨青稞粉具有较好的流动性,不易结块,持油及持水能力、冻融稳定性好,适合作为冷冻制品和馒头、糕点、酥饼等产品的原料,可以更好地保留青稞营养成分;工业青稞粉具有较好的填充性,峰值黏度高,溶解度差,不易老化,易加工面条类产品,且不易糊汤。本研究表明不同磨粉方式对青稞粉的营养品质、粉体特性等有显著影响,补充完善了青稞制粉技术的理论研究,可为青稞粉加工方式的改进及其在精深加工制品中的合理应用提供理论支撑。