直接空冷凝汽器流场及性能优化数值模拟

2022-05-05曹文广李水清

王 淼,黄 骞,曹文广,李水清

(1.清华大学 能源与动工程系,北京 100084;2.清华大学 热科学与动力工程教育部重点实验室,北京 100084)

0 引 言

直接空冷凝汽器是燃煤电厂中主要的汽轮机乏汽冷却设备之一,特别在水资源匮乏的内陆地区应用更广泛。原理是凝汽器底部风机驱动环境空气作为冷端媒介与凝汽器换热管束内部热蒸气进行对流换热。世界上首台1.5 MW直接空冷机组起源于20世纪30年代末的德国鲁尔矿区[1]。我国对直接空冷技术的应用研究起步较晚,直至20世纪60年代才首次完成国内直接空冷系统试验[2]。近年来,国内外直接空冷技术发展迅速,已在大容量火电机组获得广泛应用,如南非马廷巴电厂6×665 MW机组示范工程、巴林890 MW机组示范工程、我国宁夏灵武2×1 000 MW机组示范工程以及目前世界上单机组容量最大的我国新疆2×1 100 MW机组示范工程等[1,3-4]。

由于直接空冷凝汽器利用环境空气作为冷端媒介,因此环境风速与温度等因素对直接空冷凝汽器换热性能和机组运行稳定性的影响不可忽视。国内外研究者对环境风影响下的空冷系统运行开展了大量研究工作,CONRADIE等[5]、MEYER[6]、VAN ROOYEN等[7]利用数值模拟方法研究了环境风对空冷系统的影响,发现环境风会恶化边缘风机的工作性能,降低空冷系统轴流风机的进风量。张利君等[8]、周兰欣等[9-10]、杨立军等[11-12]以直接空冷机组为研究对象,研究了不同环境风速和风温对空冷机组换热性能的影响,发现空冷机组的空气流量偏差率随环境风速的增大而增大,换热效率随环境温度的上升而下降,导致机组热耗增加,运行成本增大。

在当前空冷机组运行中,环境因素对直接空冷系统造成显著不利影响:气温升高,机组背压过高,同时遇到大风天气,更加剧运行安全隐患;而在低温环境下,机组出力降低,凝汽器对流换热过快,热蒸气未完全到达换热管束底部凝结水箱时提前冻结[13]。在“双碳”背景下,清洁能源的需求不断增加,对现役火电机组灵活性运行[14-15]和深度调峰能力[16-17]提出了更高要求,也对直接空冷系统运行技术优化提出了新的挑战[18]。目前,针对上述问题,研究者采用相应措施,包括在风机底部加长防护网结构[19-21]或加装消旋导叶栅缓解环境风对空冷凝汽器的不利影响[22];调节风机转速可改善环境温度对凝汽器换热的影响[23],具有优化流场、并在特定工况下防止运行劣化的潜力,但这类措施无法适应机组运行的多变工况,部分工况下会增大流动阻力,增加风机电耗。因此,在已有工程应用及理论认知的基础上,研究开发适用于不同极端条件下的空冷凝汽器具有重要意义。鉴于冷却塔内流场结构对换热过程的关键作用,通过增设导流结构进行流场优化具有可行性,并在燃煤机组湿式冷却塔底部位置得到广泛应用[24-25]。

综上所述,笔者拟采用三维流场CFD方法,针对某电厂600 MW机组直接空冷凝器三角腔体开展流场优化研究,分析不同环境风速和温度对直接空冷单元流动换热特性的影响;提出采用腔内可调角度调节板进行流场优化的技术方案,通过增加三角腔体内阻力,减轻低温下凝汽器翅片管束底部结冻的现象。

1 直接空冷凝汽器物理模型与计算方法

1.1 物理模型及网格划分

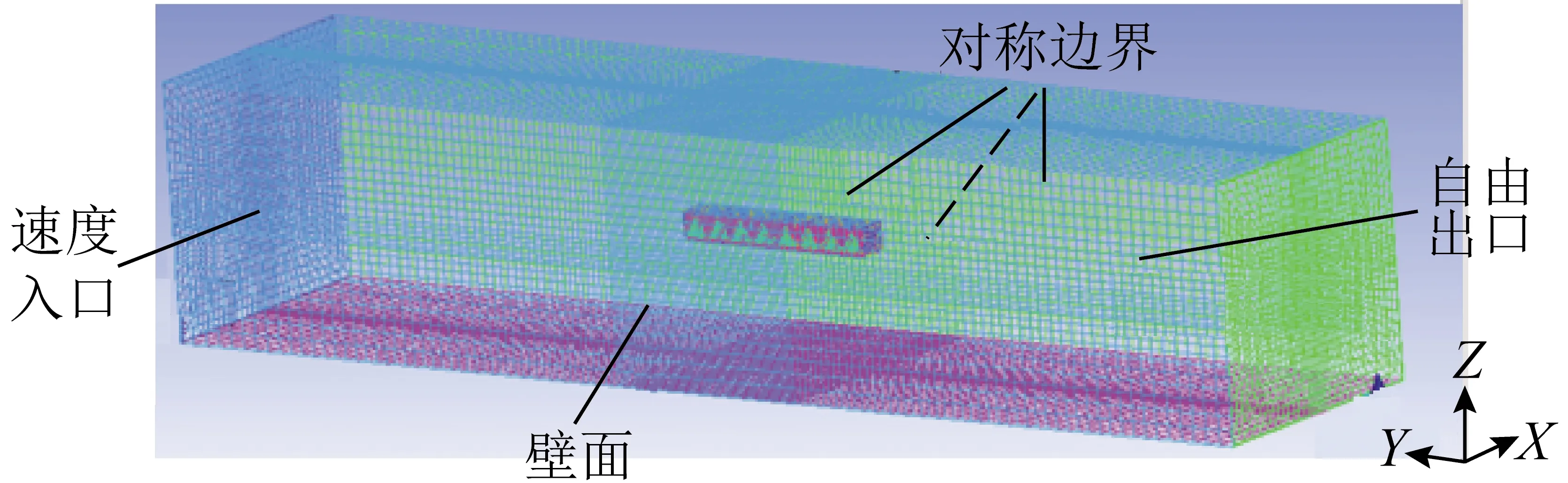

以顶角呈60°的等腰“∧”型直接空冷凝汽器为研究对象。凝汽器距地面45 m,凝汽器尺寸为11.1 m×11.2 m×13.5 m,其内部换热管束简化为矩形扁平管,尺寸为11.2 m×10.0 m×0.219 m(图1(a))。同时,为改善空冷凝汽器内部空气流场,研究凝汽器三角腔内加装“羽翼型”实心板/多孔板对空气流场的影响,其中单板尺寸为11.1 m×3.0 m。多孔板孔隙率为30%,孔型为方形(图1(b))。该羽翼装置的夹角θ可调,考察θ为60°、120°、180°和240°四种工况。

图1 计算域结构、多孔板和网格划分Fig.1 Computing domain structure,porous plate and mesh partitioning

整个计算域尺寸约为凝汽器尺寸的6倍。将风机简化为平面,翅片管简化为长方体,略去了凝汽器内部支架、凝汽器平台距地面间的立柱等[18]。凝汽器模拟的设计工况主要参数见表1。

表1 凝汽器的主要模拟工况参数Table 1 Main simulation parameters of condenser

利用ICEM软件对几何模型进行组合式结构化网格划分,单个凝汽器外部计算域的结构网格划分如图1(c)所示。图2为单个凝汽器热蒸气管道及换热管束的网格划分,包括无板、夹角60°实心板和夹角60°多孔板3种情形(其他角度类似)。

图2 三角腔内无板、夹角60°实心板和夹角60°多孔板网格Fig.2 Triangular cavity of no plate,solid plate of 60 degree angle and multi-orifice of 60 degree angle

此外,进行单个三角腔内流场优化研究前,为初步判断环境风速对单列直接空冷单元不利位置的影响,沿环境风方向研究单列排布的凝汽器(8个)运行特性,其物理模型与网格划分如图3所示,其中逆向环境风来流方向的凝汽器编号依次为1~8。

图3 单列凝汽器计算域及网格Fig.3 Computing domain and grid of single row condenser

1.2 计算方法及边界

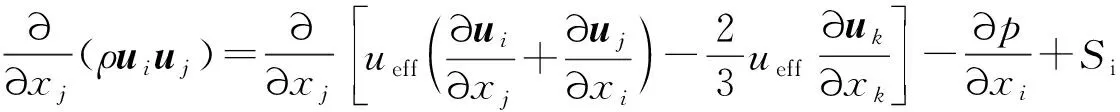

采用标准k-ε湍流模型描述计算域内空气的受迫流动。假设空气在计算域中为不可压定常流动,并忽略空冷凝汽器内的辐射换热,忽略管外污垢热阻,其控制方程[26]如下:

连续性方程[27]:

(1)

动量方程[27]:

(2)

能量方程[27]:

(3)

湍动能方程[27]:

(4)

湍动能耗散方程[27]:

(5)

(6)

式中,ρ为空气密度,kg/m3;u为流体速度,m/s;ueff为有效黏度,Pa·s;p为流体压力,Pa;Si为动量源项;T为温度,K;λeff为有效导热系数,W/(m·K);cp为空气定压比热,J/(kg·K);ST为黏性耗散项;κ为流体湍动能,J;u为流体动力黏度,Pa·s;δk为关于k的湍流普朗特数;ε为湍流耗散率,kg/(m·s);ut为湍流动力黏度,Pa·s;δε为关于ε的普朗特数;c1ε、c2ε、cu为模型常量,分别取1.44、1.92、0.09[23]。

对于图1(c)及图3的计算域,边界条件设置如下:进风面和出风面分别设为速度入口边界和自由出口边界,计算域的底面设为壁面(凝汽器外围防护结构也设置为壁面)。其他面设为对称面(图3);此外,自然风速设为幂函数形式[27],以用户自定义函数形式加载到速度入口边界:

uv=u10(zv/10)0.2,

(7)

式中,uv为zv高度处平均风速,m/s;u10为10 m处平均风速,m/s;zv为任意高度,m。

冷源边界条件基于环境温度在材料属性模型和速度入口边界进行设置,热源边界条件热蒸气温度在散热器模型进行温度设置。

直接空冷凝汽器的换热管束区采用多孔介质模型与散热器模型假设。多孔介质模型中动量源项由黏性损失和惯性损失组成,散热器模型中对流换热系数与法向速度关系表达式[23]为

(8)

(9)

其中,Δp为流体压降,Pa;l为翅片管束厚度,m;a为渗透率,m2;vi为沿i方向的速度分量,m/s;c2为惯性阻力系数;v为散热器法向速度,m/s;h为对流换热系数,W/(m2·K);hn为多项式系数;n为整数,可取1,2,3,…,N。基于惯性系数法得到c2为22.84,1/a为2 661 283,另外2个方向的系数设为c2与1/a的500倍。

轴流风机入口处采用风机模型,模型中风机压升与风机法向速度的关系为

(10)

其中,Δpf为压升,Pa;fn为多项式系数;vf为风机法向速度,m/s。根据风机性能曲线静压与流量的关系,获得多项式系数f1=296.99,f2=-47.388,f3=1.872 6。

1.3 网格无关性及模型有效性验证

模型计算时网格数目过高增加运算的时间成本,网格数目过低计算结果精确不足,因此对凝汽器网格密度进行敏感性分析。按网格数目疏密程度,划分了37万、62万、86万和172万个4组凝汽器模型,得到4组模型的换热量分别为438.6、438.9、439.0 和439.1 m3/s,可知增加网格数目能提升模型计算精度,但网格数目增加到172万,与86万相比换热量基本不变,因此,凝汽器选取了86万网格数目进行后续模拟计算。

对模型进行有效性验证,以空冷凝汽器单元的换热量和热负荷作为有效性验证参数,将模拟结果与电厂设计工况数据进行比较(表2),得到模型相对误差小于5%,误差在允许范围内,说明模型具有可靠性。

表2 模型有效性验证Table 2 Validation of model

2 凝汽器对流换热性能分析

直接空冷凝汽器性能受环境因素影响较大,确定环境因素对凝汽器换热管束外表面温度、空气质量流率和换热量的影响规律,调节凝汽器三角腔体内“羽翼板”角度,优化不利工况下凝汽器换热不均,对实际工程具有重要意义。

2.1 环境风速对凝汽器换热性能影响

研究单列(由8个空冷凝汽器单元组成)空冷凝汽器换热特性。环境温度20 ℃时,模拟不同环境风速(3、6和9 m/s)的影响。各空冷单元在不同环境风速下的空气质量流率如图4所示。环境风速从3 m/s增至9 m/s时,单列空冷凝汽器总平均空气流量从4 040 kg/s降至3 450 kg/s;空气进口方向第1个位置的空冷凝汽器平均空气流量受环境风速影响最大(即降幅最大):环境风速为3 m/s时,迎风单元的平均空气流量下降约100 kg/s,增至9 m/s时,降幅达到234 kg/s。不同环境风速下单列凝汽器计算域内的温度云图如图5所示。可见风速从3 m/s增至9 m/s时,凝汽器顶部排出的热空气羽流发生更严重的倾斜现象,说明风速增加,破坏原有无风/低风速时的蒸腾现象,恶化凝汽器换热性能。

图4 不同风速下单列凝汽器各单元平均空气流量Fig.4 Mean air flow of each cell of single row condenser at different wind speeds

图5 单列凝汽器温度云图Fig.5 Temperature field distribution of single row condenser

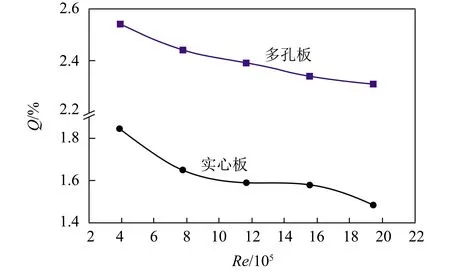

以单个空冷凝汽器单元为研究对象,比较三角腔体内无板、加装60°实心板和加装60°多孔板3种布置形式下(图2),凝汽器换热性能随环境风速的变化。空冷凝汽器单元的换热量随雷诺数Re的变化如图6所示,其中定义换热量变化率Q为

(11)

式中,Qi为凝汽器加装实心板或多孔板的换热量,MW;Q0为凝汽器未加装板的换热量,MW。

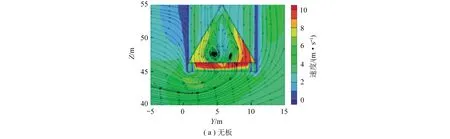

由图6可知,在所计算工况下Q>0,表明在三角腔体内加装实心板或多孔板对空冷凝汽器换热性能有所改善。同时,随Re增加,凝汽器加装实心板或多孔板布置的换热量均下降。环境风速4 m/s下凝汽器三角腔体内无板、加装实心板和加装多孔板的速度流线云图如图7所示。由图7可知,三角腔体内无板的凝汽器在腔体底部有明显涡旋,不利于凝汽器换热;而加装实心板、多孔板的凝汽器三角腔体内空气绕流现象明显较少,但与加装多孔板的凝汽器流场均匀换热相比,加装实心板的凝汽器在多孔板的上方仍有小范围空气扰动,空气流动速度较慢,局部换热较弱,因此,多孔板在3种布置形式的整流效果、换热等方面性能更优。

图6 加装导板的空冷凝汽器单元换热量Fig.6 Heat exchange capacity of air condenser unit with guide plate

图7 空冷凝汽器单元速度流线云图Fig.7 Velocity field distribution of single row condenser

2.2 环境温度对凝汽器换热性能影响

环境风速3m/s、环境温度-20~40 ℃时,对比了三角腔体内无板、加装实心板和加装多孔板(夹角θ=60°)3种布置形式下,凝汽器换热管束外表面温度和平均空气流量的变化,具体如图8所示。可知随环境温度升高,3种布置形式的整体变化趋势基本一致,即凝汽器换热管束外表面温度升高,且环境温度每提高10 ℃,空冷凝汽器单元的换热管束外表面温度平均上升约1.42%,而空气质量流率稍有下降。此外,实心板的凝汽器换热管束外表面温度最高、空气质量流率最低;多孔板的凝汽器换热管束外表面温度最低、空气质量流率最高。说明环境温度对空冷凝汽器单元出口空气温度的影响较显著。

图8 凝汽器外表面温度和空气质量流率随环境温度的变化Fig.8 Change of condenser surface temperature and air mass flow rate with ambient temperature

环境温度在-20~0 ℃时,三角腔体内无板、加装实心板和多孔板的凝汽器换热管束外表面温度云图如图9所示。可知随环境温度升高,凝汽器换热管束外表面平均温度从306 K增加到312 K。在相同环境温度(-20 ℃)下,加装实心板凝汽器换热管束外表面最高温度区域面积最大,而加装多孔板凝汽器换热管束外表面最高温度区域面积最小。说明低温环境相同边界条件下,较其他2种布置形式,加装多孔板凝汽器仍有更大的换热潜力,有利于恶劣环境温度下提升凝汽器流场换热性能。

图9 凝汽器表面温度云图Fig.9 Temperature field distribution of condenser surface

2.3 腔内板间夹角对凝汽器换热性能影响

目前电厂针对冬季空冷凝汽器换热管束底部易冻结的现象,常降低风机转速,以降低对流换热量,增加真空吸力。通过调节实心板间夹角,研究低温环境对凝汽器换热及机组性能的影响。

凝汽器三角腔体加装不同夹角(60°、120°、180°和240°)实心板时,腔体内静压随环境温度(-20~20 ℃)变化情况如图10所示。可知相同夹角时,随环境温度从-20 ℃升至20 ℃,三角腔体内静压平均下降25 Pa左右;在相同环境温度下,实心板间夹角从60°展开至240°,三角腔体内静压平均增加约153 Pa。说明低温环境下,通过在凝汽器三角腔体内加装实心板,并调节板间夹角至240°,可增加腔体内静压,减缓空气流动速度,降低凝汽器对流换热,有效缓解冬季凝汽器翅片管束底部冻结现象。

图10 三角腔体内实心板不同夹角的静压随环境温度变化Fig.10 Change of static pressure at different angles of solid plate in triangular cavity with ambient temperature

环境温度-20 ℃下,凝汽器三角腔体内实心板间夹角不同(60°、120°、180°和240°)时的温度云图如图11所示。可知实心板间夹角60°时高温区域面积最小,空气换热更好,促进凝汽器翅片管束对流换热;实心板间夹角240°时高温区域面积最大,空气换热较差,减弱凝汽器翅片管束对流换热。因此,通过调节凝汽器三角腔体内实心板间夹角θ,在低温环境可有效降低凝汽器翅片管束间对流换热,对电厂冬季工程运行中换热管束防冻具有一定意义。

图11 三角腔体内实心板不同夹角的温度云图Fig.11 Temperature field distribution of solid plate at different angles in triangular cavity

3 结 论

1)环境风速从3 m/s增加到9 m/s,单列空冷凝汽器(8个单元组成)的总空气流量下降约590 kg/s;与同列其他凝汽器单元相比,空气进口方向第1个位置的空冷凝汽器平均空气流量受环境风速影响最大(即降幅最大)。

2)环境风速在2~10 m/s,加装实心板、多孔板的空冷凝汽器单元相较普通空冷凝汽器单元具有更高换热量,这主要是实心板或多孔板对腔体内流动涡旋的整流作用所导致。

3)环境温度每升高10 ℃,3种形式的凝汽器换热管束外表面平均温度均有提升;但相同温度下,加装实心板的凝汽器外表面温度最高,加装多孔板的凝汽器外表面温度最低。

4)环境风速较高、环境温度较低,通过调整实心板夹角至较大(240°),可增大三角腔体内静压和空气阻力,降低空气流速和凝汽器对流换热量,缓解不利环境因素引起的凝汽器翅片管束底部冻结现象。