煤粉预热低NOx燃烧技术进展

2022-05-05刘愿武牛艳青朱广庆薛旭峰惠世恩

王 帅,刘 洋,刘愿武,牛艳青,朱广庆,薛旭峰,惠世恩

(1.西安交通大学 能源与动力工程学院 动力工程多相流国家重点实验室,陕西 西安 710049;2.西安热工研究院有限公司,陕西 西安 710032;3.西安交大思源科技股份有限公司,陕西 西安 710043)

0 引 言

据统计,2021年中国煤炭产量40.7亿t,进口量约3.2亿t,煤炭消耗量占全国能源消费总量的56%;其中52%的煤炭用于电站燃煤发电,32%用于工业燃煤锅炉[1]。我国煤炭为主的能源结构以及燃烧为主的煤炭利用方式中短期内难以改变,故控制燃煤NOx排放一直是煤炭清洁燃烧与节能环保的重要方向之一。针对工业燃煤锅炉,GB 13271—2014《锅炉大气污染物排放标准》规定重点地区燃煤锅炉NOx排放值要小于200 mg/m3;针对电站燃煤锅炉,我国制定了全球最严格的GB 13223—2011《火电厂大气污染物排放标准》,重点地区及新建燃煤锅炉NOx排放值要小于100 mg/m3;而国家《煤电节能减排升级与改造行动计划》则进一步要求接近或达到燃气轮机组排放限值(<50 mg/m3)。

燃烧过程中NOx生成主要有3个来源:热力型、快速型、燃料型。其中热力型主要是氧化剂中的N在高温下被氧化,进而生成NOx,一般在温度高于1 500 ℃时大量生成,且随反应温度的升高呈指数型增加。快速型则是指燃烧时空气中的N和燃料中的碳氢离子团如CH等反应生成游离的N,再进一步与O结合生成NOx。而燃料型则是指燃料中赋存的N被氧化生成的NOx。煤粉燃烧烟气中NOx的排放主要取决于燃料型NOx,占比达80%以上[2],因而,降低燃料型NOx的生成潜力最大,效果最明显。针对燃煤过程中NOx生成特性,现有降低NOx生成的技术手段主要有空气分级、燃料分级、再燃、烟气再循环、MILD燃烧等[3]。燃烧器内空气分级和燃料分级主要通过创造贫氧还原性区域,减少煤氮被氧化生成NOx的几率,促使煤氮向N2转化。锅炉再燃则是在燃烧后期通入部分燃料来还原前期已经生成的NOx。

燃煤过程中NOx的原始排放依然较高,为满足超低NOx排放的要求,除通过优化燃烧过程来降低NOx生成外,现有机组还必须借助选择性催化还原(SCR)[4]或选择性非催化还原(SNCR)[5]等烟气后处理技术来降低NOx排放。但SCR和SNCR运行过程中存在成本高、催化剂中毒、催化剂堵塞、烟道阻力增大、氨逃逸等问题造成运行压力[6-7]。相比而言,燃烧过程中降低NOx的经济性和安全性更高。因而若能在燃烧过程中进一步减少NOx的生成,则可以减轻烟气后处理压力,提升经济性。更理想的是通过优化燃烧过程直接将NOx的原始排放降至标准允许范围内。因此,目前仍需寻求一种新式燃烧技术进一步降低NOx原始排放。

20世纪80年代,俄罗斯全俄热能工程研究所(All-Russian Thermal Engineering Institute,VTI)进行了燃气助燃煤粉预热-燃烧研究,预燃温度815 ℃ 时,NOx生成量可下降80%,且NOx脱除效率随预燃温度升高而增加。在国内,针对煤粉锅炉燃烧稳定性差与飞灰含碳量高等问题,清华大学率先开发了筒形预燃室燃烧器,一定程度上提高了锅炉稳燃特性及燃烧效率。近期,中国科学院工程热物理研究所开发了(流化床)预热-(煤粉炉)燃烧技术,工业示范应用于35 t/h煤粉炉时NOx质量浓度可低至200 mg/m3。西安交通大学开发了(旋流燃烧器)煤粉预热-燃烧技术,35 kW自模化热态沉降炉研究表明:煤粉低温预热(800 ℃)-分级配风燃烧可使神木烟煤、黄陵烟煤和河津贫煤的NOx排放值分别下降74%、67%和48%,飞灰含碳相对下降67%、51%和68%;30 t/h工业煤粉炉应用表明:燃烧烟煤NOx质量浓度低至130 mg/m3。

煤粉预热-燃烧技术在降低燃煤NOx生成方面潜力巨大,因此,笔者根据煤粉预热源与预热装置的不同将预热技术分为燃气辅热式煤粉预热-燃烧技术、流化床煤粉预热-燃烧技术、燃烧器煤粉预热-燃烧技术3类,并论述各技术研究进展,以期为煤粉预热低NOx燃烧技术的工业应用提供基础。

1 燃气辅热式煤粉预热-燃烧技术

燃气辅热式煤粉预热燃烧技术,通过在燃烧器入口处设置一个燃气(如甲烷)燃烧辅热的预热室,预热室处于缺氧强还原性气氛;煤粉进入炉膛燃烧前在预热室内被快速预热至800 ℃左右,释放出包含大量含氮化合物的挥发分,在该还原气氛下,NOx的前驱物(以HCN和NH3为主)在形成NOx之前被还原成N2;但预热后的气粉混合物中还存在大量氮的中间产物(HCN、NH3等),通过合理组织预热后的气粉混合物在炉内的燃烧与配风,获得较低的NOx排放,该过程原理如图1所示。

图1 俄罗斯全俄热能工程研究所燃气辅热式煤粉预热-燃烧示意[8-9]Fig.1 Schematic of gas fired pulverized coal preheating technology in All-Russian Thermal Engineering Institute[8-9]

俄罗斯全俄热能工程研究所于20世纪80年代提出了天然气辅热式煤粉预热-低NOx燃烧技术并率先开展了相关研究[8-9],分别进行了实验室小试、中试和现场测试。实验室研究表明:煤粉预热温度815 ℃时,NOx生成量可下降80%,脱硝效率随预热温度升高而增大;且煤粉预热还提高了煤粉的着火性能,着火距离提前50%,最高温度上升38 ℃左右。1982—1983年,1.12 MW示范炉测试表明脱硝效率为60%,未达到预期的脱硝效率(80%),分析原因为预热温度较低,仅为590 ℃。随后该技术应用于60~300 MW级别锅炉。

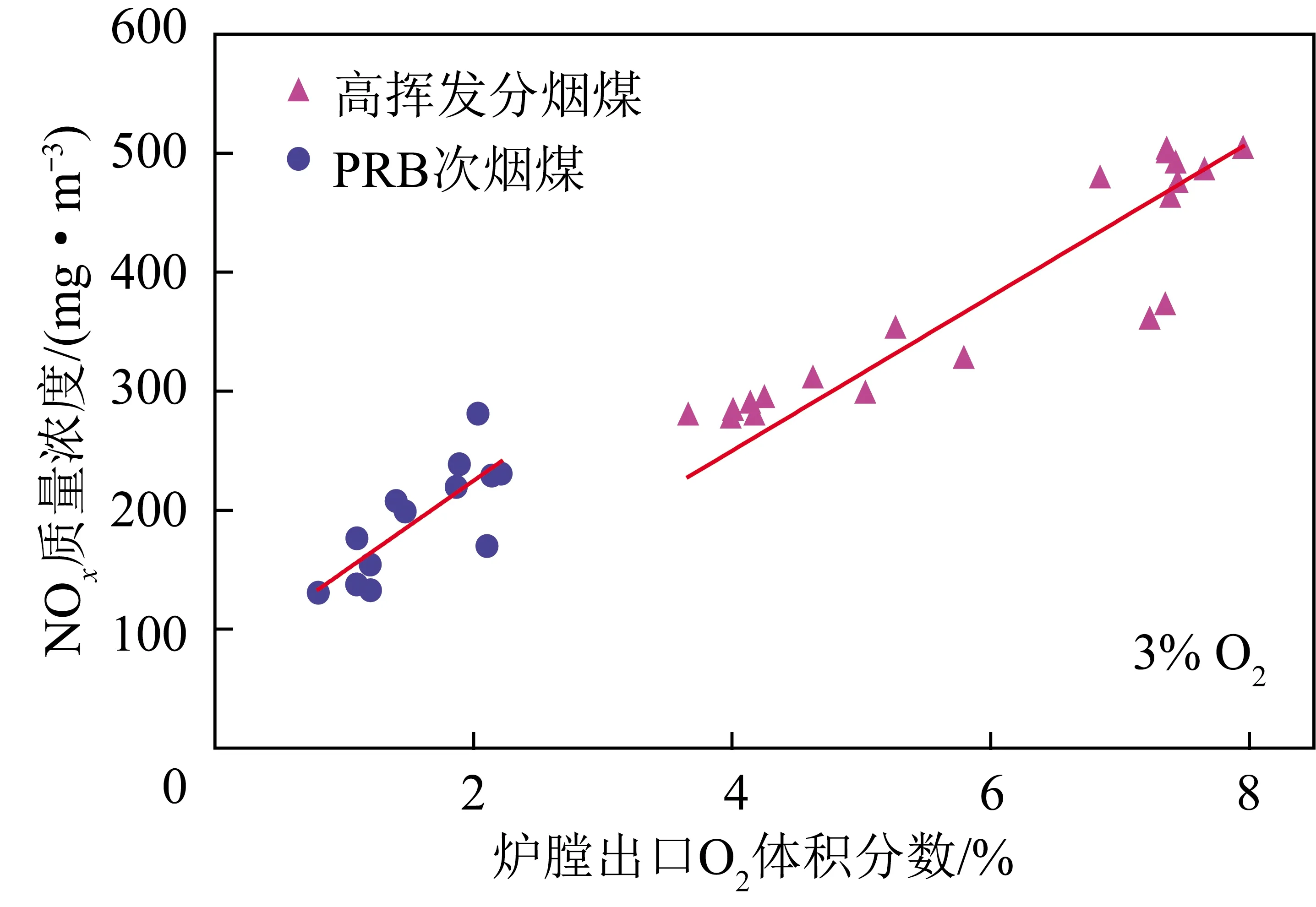

与此同时,美国燃气技术所(Gas Technology Institute,GTI)在美国能源部的支持下进一步研究了燃气辅热煤粉预热-燃烧。美国燃气技术所与全俄热工研究院合作[10],在瑞利动力有限公司(Riley Power Inc)燃烧中试基地设计、制造、安装了一台3 MBTU/h(0.88 MW)的测试炉。中试试验表明:在未采用任何空气分级燃烧的测试条件下,燃用PRB次烟煤,NOx质量浓度降至0.15 lb/MBtu(约154 mg/m3)以下,同时CO体积分数控制在35×10-6~112×10-6;燃用高挥发分烟煤时,在出口氧体积分数3%时,NOx质量浓度在300 mg/m3左右。且NOx排放值随烟气出口氧体积分数增加近似呈线性增加,如图2所示。

图2 美国燃气技术所燃气辅热式煤粉预热-燃烧中试结果[10]Fig.2 NOx emission results of gas fired pulverized coal preheating technology in pilot scale[10]

最近,西安交通大学惠世恩课题组在35 kW一维管式炉上也进行了辅热式煤粉预热-燃烧技术研究[11-13],如图3所示(F代表各飞灰测点;T代表各温度测点)。通过设置单独的预热室,液化丙烷和部分挥发分的燃烧提供维持预热室温度的热量,其中液化丙烷供给热量占总输入热量的4%左右。试验发现预热室内温度可以稳定维持在900 ℃,使得挥发分在贫氧强还原性气氛下发生转化。并且针对预热产物的燃烧优化,设计了不同的燃烧器,结合燃烧室的分级配风,在优化工况下采用神木烟煤(SM)、黄陵烟煤和河津贫煤(HJ)的NOx排放值分别下降74%、67%和48%,飞灰含碳量相对下降67%、51%和68%。再次证明煤粉预热-燃烧技术在降低NOx同时还可以提高燃烧效率。

图3 西安交通大学煤粉预热燃烧试验系统(35 kW)[11-13]Fig.3 Pulverized coal preheating-combustion test rig in Xi′an Jiaotong University (35 kW)[11-13]

图4为该课题组刘长春等[14]试验对比预热-燃烧技术和配风方法对低NOx燃烧潜力以及各技术的协同作用。结果表明:单纯采用煤粉预热或无焰燃烧技术对NOx的生成并无明显改善,但通过煤粉预热与分级配风组织可明显降低NOx,进一步结合无焰燃烧,最终NOx降低效率可以达到74%(神木烟煤),NOx质量浓度低至110 mg/m3;而挥发分较低的河津贫煤,NOx降低效率依然可达48%。说明燃气辅热式煤粉预热-燃烧技术在降低NOx生成方面潜力巨大,证实了煤粉预热-燃烧技术需与空气分级等技术协同使用,进一步降低燃煤过程NOx生成。

图4 XJTU煤粉预热-燃烧NOx排放试验结果(6% O2)[11-13]Fig.4 NOx emission during preheating-combustion of pulverized coal at XJTU(6% O2)[11-13]

2 流化床煤粉预热-燃烧技术

流化床煤粉预热-燃烧技术如图5所示。煤粉首先在CFB中以低过量空气系数进行部分燃烧,释放热量来维持CFB中温度并加热新煤粉,而后预热产物经旋风分离器后在沉降炉进行燃烧组织。该技术借鉴了CFB燃料适应性广、燃烧稳定性好等优点,可实现无需外部热源,单纯依靠预热时部分燃料燃烧释放的热量来维持预热过程的稳定性。该技术与燃气辅助式预热-燃烧技术均为分段式燃烧,并在第1级燃烧中产生高温煤气与煤焦。区别在于燃气辅助式预热-燃烧技术需要燃烧一定量的可燃气体提供预热煤粉所需部分热量,而该技术则是自热式,无需外部热源。另外,基于CFB的特性,煤粉颗粒在预热阶段停留时间明显较长,更有利于N的析出和向N2转化。另外,煤粉预热时除温度升高外,自身结构也发生了显著的物理化学变化,从而影响燃烧过程中N的转化与NO的生成,这是与高温空气燃烧最本质的区别。

图5 中科院CFB煤粉预热-燃烧技术系统[15]Fig.5 Schematic of the CFB preheating-combustion technology developed by Institute of Engineering Thermophysics[15]

流化床煤粉预热-燃烧技术最初由中国科学院吕清刚课题组提出并展开详细研究[15]。图5为吕清刚课题组开发的循环流化床煤粉预热-燃烧试验系统示意。系统总功率30 kW,循环流化床提升管径90 mm,高1 500 mm,下行燃烧室内径260 mm,高3 000 mm。煤进入炉膛燃烧前,首先进入一个循环流化床预热室,循环流化床内的过剩空气系数远小于1,煤在循环流化床内热解并部分燃烧,粒径间隙、比表面积增大、孔隙率增大,循环流化床预热后的气粉混合物被送入炉膛,在合理的组织下继续燃烧。

为探究流化床预热技术的低NOx潜力以及对燃料种类的适应性,尤其是燃料种类变化时流化床预热-燃烧系统能否持续稳定运行以及燃用不同燃料时NOx的排放特性,吕清刚课题组在该试验平台上针对不同种类燃料的预热特性和燃烧特性进行了详细研究。吕清刚等[15]首先以大同烟煤为原料,验证了流化床预热的可行性和稳定性。CFB中过量空气系数保持在0.4,预热温度可达800 ℃以上,燃烧效率达99%,保证燃烧效率的同时NOx排放值可以降至399 mg/m3。而后WANG等[16-17]对无烟煤(Vad=6.74%)进行预热,CFB中空气当量比低于0.3时,低挥发分煤种也可稳定预热-燃烧,且煤粉预热后的燃烧更加稳定;减小无烟煤粒径,有利于提高其燃烧特性;还原区过量空气越小,停留时间越长,NOx排放值越小。预热温度和总过量空气系数在适当范围内对燃料的燃烧特性以及NOx的排放影响不大。当预热-燃烧与空气分级进一步耦合时,NOx质量浓度降低到200 mg/m3,其中最优工况可为103 mg/m3[18-22]。YAO等[23-24]进一步验证了神木半焦(Vdaf=7.31%)预热低NOx燃烧可行性。

随后,ZHU等[25-30]将流化床预热与富氧燃烧相结合,探究了O2/CO2气氛下煤N在预热过程中的迁移转化特性。煤粉预热-燃烧技术和富氧燃烧技术结合,在提高燃烧热效率的同时保证较低的NOx排放。LIU等[31-35]进一步将流化床预热与无焰燃烧技术相结合,证明了预热产物更易形成无焰燃烧。且与预热产物有焰燃烧的组织方式相比,通过无焰燃烧对预热产物进行燃烧组织可使NOx排放降低一半甚至更多,NOx初始质量浓度降至50 mg/m3。在最优化工况下煤粉燃烧产生的烟气无需处理直接满足排放标准。

近期,中科院还将流化床预热技术从实验室级别扩展到24 MW级别的锅炉,并单纯以超低挥发分碳基燃料进行预热燃烧,初步测试结果表明,采用预热技术后,NOx原始质量浓度可低至200 mg/m3[36]。

上述研究证明流化床预热可以降低燃煤过程中NOx生成。借助流化床煤种适应性广的特点也证实了预热可应用于多煤种,从挥发分高的烟煤到挥发分极低的无烟煤甚至半焦和气化飞灰,预热还可以与空气分级、富氧燃烧、无焰燃烧等技术相结合,进一步降低燃煤过程中NOx的生成。

3 燃烧器煤粉自预热-燃烧技术

西安交通大学惠世恩教授与牛艳青课题组在前期一维管式炉预热-燃烧试验及机理研究的基础上设计了一系列的自预热式旋流燃烧器,将煤粉自预热技术与径向及轴向多级逐级配风技术、燃料浓淡分离与分级送粉等技术有机结合。在降低燃煤NOx生成同时,实现煤粉的自预热并具备防结渣、多燃料、跨负荷灵活调节等优势。在此基础之上,还将具备上述技术的燃烧器与锅炉燃烧系统集成耦合,实现了燃烧器以及炉膛燃烧组织的优化,从源头减少燃烧过程NOx的生成[37-38]。

35 kW煤粉预热-燃烧试验台如图3所示,根据21 MW燃烧器原型按照比例20∶1设计了不同端面结构的自预热式旋流燃烧器(图6)[39],对自预热式燃烧器燃烧特性进行了详细研究,特别是各级配风风量和不同外二次风结构形式对燃烧特性与NOx生成特性的影响,为该燃烧器的工业应用及其运行优化提供理论依据和指导。

图6 煤粉自预热-燃烧低NOx旋流燃烧器结构示意[39]Fig.6 Schematic of self-preheating burner with multi air staging at XJTU[39]

结构上,自预热式旋流燃烧器沿径向由内而外依次布置中心风、一次风PA、紧凑型直流内二次风CCNSISA、紧凑型旋流内二次风CCSISA(旋流强度可调节)、分离型旋流内二次风SSISA与分离型旋流外二次风SSOSA(旋流强度可调节);沿轴向由后向前,中心风、一次风PA、紧凑型直流内二次风CCNSISA与紧凑型旋流内二次风CCSISA均通入预燃室后端,预燃室出口内侧壁及断面依次布置分离型旋流内二次风SSISA与分离型旋流外二次风SSOSA。一次风PA与紧凑型旋流内二次风CCSISA之间设置紧凑型直流内二次风CCNSISA,刚性CCNSISA能够隔绝一次风煤粉气流扩散,进而有效防止高温灼热焦炭颗粒在预燃室内冲墙贴壁燃烧;紧凑型旋流内二次风CCSISA可有效清洁预燃室内壁残留灰渣及煤焦,阻止预燃室内壁积灰结渣。SSISA与SSOSA分别由预燃室出口内侧壁与断面旋转射出(亦可直流)直接冷却预燃室喷口,防止预燃室内煤灰高温熔融结渣;旋转射流CCSISA、SSISA与SSOFA卷吸回流炉内高温烟气为预燃室提供高温热源,促进后续新燃料预热气化及稳定着火,实现自预热、低负荷稳燃与低NOx燃烧。预燃室为高温耐火结构,吸收燃料燃烧放热并反向辐射为新的一次风煤粉气流提供气化与着火热源,强化煤粉自预热着火,并延长煤粉整体燃烧停留时间,提高燃烧效率。合理调节SSOSA、SSISA与CCSISA比例,可控制高温烟气卷吸回流强度,保证煤粉及时着火的同时预燃室温度不至过高而恶化结渣。与此同时,自预热-低氮燃烧关键技术集成于燃烧器与锅炉系统,通过空气深度分级逐级配风,延长煤粉在还原性气氛的停留时间,减少NOx生成,预燃室内煤粉提前着火,延长其燃烧时间促进燃尽。空气分别沿燃烧器径向及轴向与煤粉气流逐级混合,在时间和空间尺度上实现深度空气分级,煤粉预热、气化、着火、燃烧依次进行,有效控制挥发分释放,燃烧过程HCN、NH3等含N中间络合物中N的还原;特别是,预燃室内煤粉在高温低氧强还原性环境下发生部分氧化燃烧及气化反应,促进挥发分快速释放,HCN等含氮化合物、气态碳氢化合物和炭烟生成,强烈的还原性气氛有效促进煤N转化为N2,减少NOx原始生成量。预热气化与燃烧产物进入炉膛后与CCOFA和SOFA逐级混合,强化低NOx燃烧。

试验中,模型燃烧器中心管外径φ=10 mm,一次风管外径φ=19 mm,紧凑型直流内二次风管外径φ=26 mm,紧凑型旋流内二次风管外径φ=33 mm。一次风与紧凑型直流、旋流内二次风通道均为环形通道,紧凑型旋流内二次风通过8个与轴线夹角为45°的旋流叶片形成旋转射流。根据燃烧器预燃室壳体上SSOSA喷口结构的不同,将煤粉燃烧器分别定义为Ⅰ型、Ⅱ型和Ⅲ型燃烧器(Ⅰ型燃烧器SSOSA喷口直径φ=3.5 mm,高速直流入射;II型燃烧器SSOSA喷口直径φ=3.5 mm,高速旋流入射,旋流角度为30°,旋转射流方向与紧凑型旋流内二次风同向;Ⅲ型燃烧器SSOSA喷口直径φ=5 mm,常规速度直流入射)。

试验结果表明:只进行燃烧器空气分级而不采用炉膛空气分级时,燃用黄陵烟煤的NOx排放值高于乌海劣质烟煤;炉膛同时进行CCOFA和SOFA两级空气分级后,燃用黄陵烟煤的NOx排放值低于乌海劣质烟煤。高挥发分、低灰分的优质烟煤在燃烧过程中NOx生成对主燃区的氧气浓度更加敏感,炉膛深度空气分级对优质烟煤的脱硝潜力更大。煤粉预热-燃烧与多级调风耦合过程,使主燃烧区处于缺氧燃烧状态,减少了竞争氧化还原反应生成的NOx。同时,SSOSA高速射流引诱炉内烟气再循环,进一步降低氧浓度,减少NOx的生成。在炉膛空气分级和燃烧器空气分级的协同作用下,有进一步降低NOx生成的潜力。

不同的燃烧器SSOSA射流结构下煤粉预热-燃烧NOx试验值,如图7所示,在多级调风条件下,Ⅰ型燃烧器(高速直流)的NOx排放低于Ⅱ型燃烧器(高速旋流)和III型燃烧器(常规直流)。

图7 不同的燃烧器SSOSA射流结构下煤粉预热-燃烧NOx试验值[39]Fig.7 Experimental results of NOx emission with different SSOFA airflow for pulverized coal preheating-combustion through swirling burner[39]

燃烧器Ⅰ的分离型外二次风,延迟了预热燃烧产物的混合,燃烧区向后移动,有利于抑制NOx的生成。在相同试验工况下,使用Ⅱ型燃烧器的NOx生成量比Ⅲ型燃烧器降低19%;使用Ⅰ型燃烧器的NOx生成量比Ⅱ型燃烧器降低13%。最终NOx质量浓度可低至208 mg/m3。

随后,借助一台25 t/h,燃烧器前置的L型煤粉炉应用表明:一次风率的合理区间在16%~19%。随着内、外二次风率比增大,NOx质量浓度先下降后上升,内、外二次风率比的合理区间在0.8~1.0。在燃烧系统合理的配风区间内,NOx质量浓度在212~231 mg/m3[40-41]。

该系列燃烧器煤粉自预热-燃烧技术能长时间持续稳定低NOx运行,兰州桃海1台功率为4.2 MW热水锅炉(SZS4.2-1.0/130/70-AIII,配置1台6 t/h煤粉燃烧器)经环保机构测试,运行3 a内NOx质量浓度均在164~182 mg/m3;山东临沂1台30 t/h蒸气锅炉(HY-30/5.3-M,配置一台40 t/h煤粉燃烧器),燃烧效率为90.3%时,NOx源质量浓度低至130 mg/m3;应用在济宁某70 MW锅炉上结果表明:跨负荷运行时NOx质量浓度分别降至165(81.8%负荷)、155(61.2%负荷)与168 mg/m3(37.8%负荷)。目前,该燃烧器已成功应用于全国8省21市65台工业煤粉锅炉,共应用燃烧器109台。NOx源质量浓度<280 mg/m3,测试工况下130~182 mg/m3(基准氧量9%,炉膛出口运行氧量约3.5%),广泛实现煤气两用。

此外,ZHANG等[42-43]提出PRP(Primary air enrichment and preheating)燃烧器,如图8所示。该燃烧器设置有预热腔室,通过偏置一次风形成再循环烟气的流场提供热源,预热一次风粉混合物,同时在热室内外形成两级高温烟气再循环。12 MW工业锅炉应用表明:可实现无烟煤(Vdaf=7.8%)和石油焦(Vdaf=11.6%)的无油稳定燃烧,其中石油焦的NOx质量浓度可控制在245 mg/m3以内(6% O2),无烟煤燃烧可控制在306~490 mg/m3(6% O2)。

图8 PRP燃烧器工作原理[42-43]Fig.8 Operating principle of PRP burner[42-43]

同时,煤炭科学研究总院[44]提出中心内喷强制回流双锥稳燃室如图9所示。通过对一次风回流帽的特殊设计,有利于在一、二次风混合前充分预热煤粉和一次风,显著延长煤粉在双锥稳燃室内的停留时间。结果表明:使用该燃烧器的炉膛出口NOx质量浓度在175~350 mg/m3。

图9 中心内喷强制回流双锥稳燃室燃烧器[44]Fig.9 Burner with central injection forced reflux double cone preheating chamber burner[44]

4 结语与展望

作为一种新型的低NOx燃烧技术,煤粉预热-燃烧技术在燃烧前通过煤粉预热保证挥发分N的释放和贫氧强还原性气氛下的转化,可有效降低NOx的生成。现有燃气辅热式煤粉预热-燃烧技术、流化床煤粉预热-燃烧技术、燃烧器煤粉预热-燃烧技术均可有效降低NOx生成,同时保证较高的煤粉燃烧效率。

相较而言,燃气辅热式煤粉预热-燃烧技术需要额外的燃气来提供煤粉预热所需的部分热量,流化床煤粉预热-燃烧技术需额外的流化床实现煤粉的预热功能,需进一步综合平衡燃烧系统的投资与运行费用;燃烧器煤粉预热-燃烧技术结构简单、易对现有锅炉燃烧系统进行改造。但燃烧器煤粉预热-燃烧技术存在不足,如煤种适应性需进一步强化。对于煤粉预热-低NOx燃烧技术研究成果以及遇到的挑战,提出以下发展建议:

1)通过试验和理论分析进行优化设计,进一步拓宽燃烧器煤粉预热-燃烧技术的使用范围和工作性能。对燃烧器煤粉预热-燃烧技术进行进一步优化设计以拓宽煤种适用性是研究重点之一。

2)锅炉设计过程中进行预热式燃烧器以及炉膛集成设计,保证燃烧器以及炉膛的优化运行,实现燃烧器及锅炉炉膛燃烧系统设计方式的改进。

3)设计预热式煤/气/生物质等多燃料燃烧器,进行兰炭末、气化灰/渣等固废与煤的解耦燃烧,达到固废处理与资源化利用是该预热-燃烧技术的研究方向之一。