UiO-66基催化剂的酸调控及其在丁烯双键异构反应中的应用

2022-05-05王宪飞田林宇李潘之陈小平任万忠

王宪飞,刘 伟,田林宇,李潘之,陈小平,任万忠

(烟台大学化学化工学院,山东 烟台 264005)

1-丁烯是生产线性低密度聚乙烯树脂、高密度聚乙烯、1-辛烯和十二碳烯等材料的化工原料。相较于乙烯二聚法合成1-丁烯,C4分离法是一种高效节能方法,但是在其合成过程中会得到低附加值的2-丁烯等烃类混合物。将2-丁烯转化为工业利用价值更高的1-丁烯技术的研究具有经济意义。Park等[1]的研究表明,MoO3/SiO2催化剂对2-丁烯双键迁移生成1-丁烯有催化活性,10%MoO3/SiO2催化剂因弱酸中心最多而具有最高的催化活性。You等[2]用不同的方法在MCM-48中加入不同含量的铝,研究了对2-丁烯异构性能的影响。Jeon等[3]制备了环糊精改性的β-CD-MCM-41材料并用于2-丁烯双键迁移反应,其选择性和活性均良好。

金属有机框架(MOFs)是由含金属节点和有机连接配体构成的一种多孔材料。研究表明,在MOFs合成过程中引入调节剂可在晶体结构中降低金属节点的配位数,从而形成缺陷位点,增加MOFs材料的不饱和吸附位点,改变其结构性质,提高材料的催化性能和吸附分离能力[4-6]。UiO-66由于具有较好的水热稳定性和化学稳定性,近年来在催化反应、气体存储、吸附分离和药物输送等领域得到了迅速发展[7-8]。相较于完美的UiO-66晶体,含有缺陷位点的UiO-66由于有机配体缺失而暴露出的锆金属或金属团簇使其在催化反应中起到充当Lewis酸位点的作用[9-10],产生额外的催化区域,可大大增加2-丁烯双键异构生成1-丁烯的催化活性。

本研究通过添加盐酸和乙酸调节剂合成含有缺陷位点的UiO-66催化剂。通过X射线衍射(XRD)、傅里叶变换红外光谱(FT-IR)、扫描电镜(SEM)、X射线能量色散光谱(EDX)、热重分析(TG)、N2吸附-脱附和NH3-程序升温脱附(NH3-TPD)等表征合成材料的晶体结构、热稳定性、尺寸形貌和酸量等物化性质,并通过固定床反应器探究由调节剂法合成的含有缺陷位点的UiO-66对2-丁烯双键异构生成1-丁烯的催化性能。

1 实 验

1.1 原料及试剂

氯化锆、对苯二甲酸(H2BDC),均为分析纯,购于上海阿拉丁生化科技股份有限公司。N,N-二甲基甲酰胺(DMF)、盐酸、乙酸,均为分析纯,购于国药集团化学试剂有限公司。

1.2 UiO-66基催化剂的制备

1.2.1UiO-66的制备

采用溶剂热结晶法合成UiO-66[11]。将0.932 g氯化锆溶于24 mLN,N-二甲基甲酰胺中,超声处理30 min,待完全溶解后加入1.32 g 对苯二甲酸,超声处理至完全溶解后将混合溶液转移至反应釜中,将反应釜置于120 ℃油浴锅中静置24 h。待反应釜冷却至室温后,将所得白色乳浊液离心分离,并分别用N,N-二甲基甲酰胺和甲醇洗涤3遍,将离心后得到的白色粉末转移至100 ℃真空干燥箱中干燥24 h,将所得样品命名为UiO-66。

1.2.2UiO-66-HCl(HAC)的制备

通过添加调节剂合成UiO-66-HCl(HAC)的方法与UiO-66的制备方法相似,不同的是将混合溶液转移至反应釜之前加入5 mL盐酸(乙酸),其他步骤同UiO-66的制备。

1.3 催化性能评价

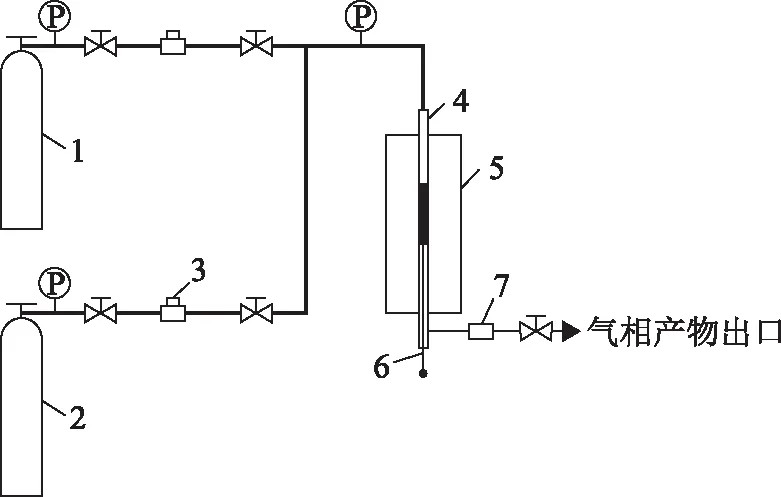

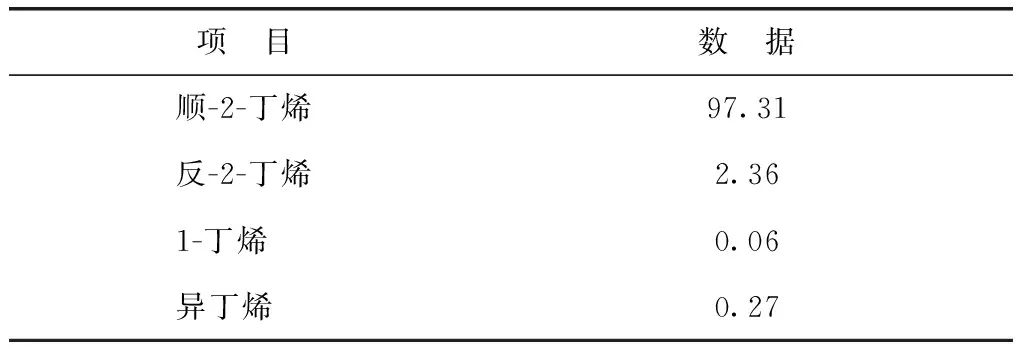

催化剂的丁烯双键异构催化性能评价在固定床反应装置上进行,如图1所示。其中催化剂粒度为40~60目,反应管中填充量为6 mL,反应管两端分别用石英砂填充。丁烯原料气组成如表1所示。

图1 催化剂评价装置示意1—丁烯钢瓶; 2—氮气钢瓶; 3—质量流量计; 4—反应管; 5—加热炉; 6—热电偶; 7—气体过滤器

表1 丁烯原料气组成 φ,%

2 结果与讨论

2.1 催化剂的表征

2.1.1XRD表征

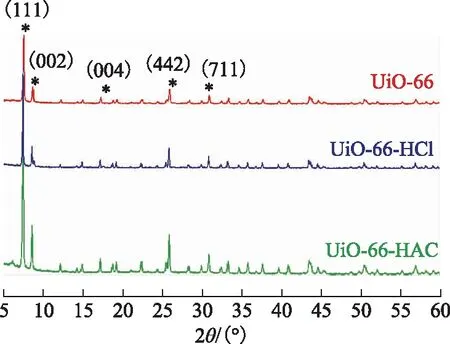

图2为UiO-66,UiO-66-HCl,UiO-66-HAC的XRD图谱。由图2可见:3种催化剂的出峰位置与文献报道的UiO-66的出峰位置基本一致[11-12],2θ 位于7.36°,8.48°,17.08°,25.8°,30.7°处的衍射峰分别对应标准UiO-66晶体的(111),(002),(004),(442),(711)晶面,表明添加的调节剂并未改变晶体结构,UiO-66-HCl和UiO-66-HAC的拓扑结构与UiO-66相同;添加调节剂后的UiO-66-HCl和UiO-66-HAC具有更高的衍射峰强度,表明其结晶度得到提高;UiO-66-HAC特征峰的半峰宽减小,说明UiO-66-HAC具有更大的单晶尺寸。

图2 不同UiO-66基催化剂的XRD图谱

2.1.2FT-IR表征

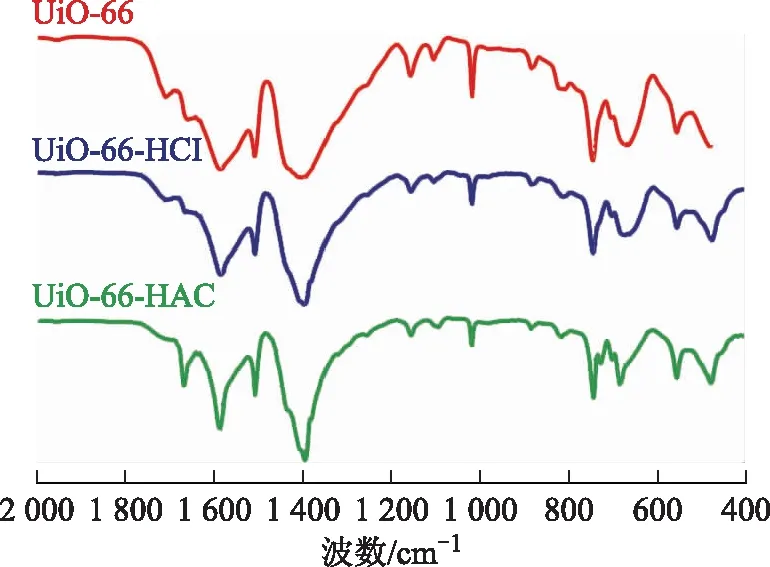

图3 不同UiO-66基催化剂的FT-IR图谱

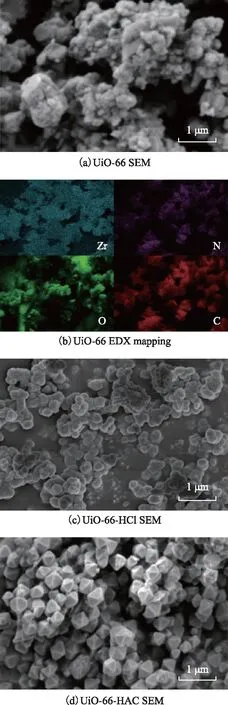

2.1.3SEM表征

图4为UiO-66,UiO-66-HCl,UiO-66-HAC的SEM照片和EDX mapping照片。未引入调节剂时,UiO-66晶体分布不均匀,多为不规则多面体的团聚状态,由EDX mapping可知元素在晶体上分布均匀,表明具备UiO-66的骨架结构。当添加盐酸调节剂后,UiO-66-HCl呈现团聚的球形颗粒,晶体分布均匀,表面粗糙,直径约为200 nm。通过加入盐酸,抑制对苯二甲酸(H2BDC)解离为BDC2-,以降低生成物在反应釜中的沉降速率[9,16-18]。当添加乙酸后,UiO-66-HAC呈现分布均匀且表面光滑的正八面体结构,直径明显增至200~400 nm。乙酸与对苯二甲酸争夺金属团簇配位,由于乙酸的酸度系数与对苯二甲酸的相近,因此乙酸根离子与BDC2-之间更容易发生竞争作用[19],最终通过减缓沉淀速率来实现更大的晶体生长[9,16,20]。

图4 不同UiO-66基催化剂的SEM照片和EDX mapping

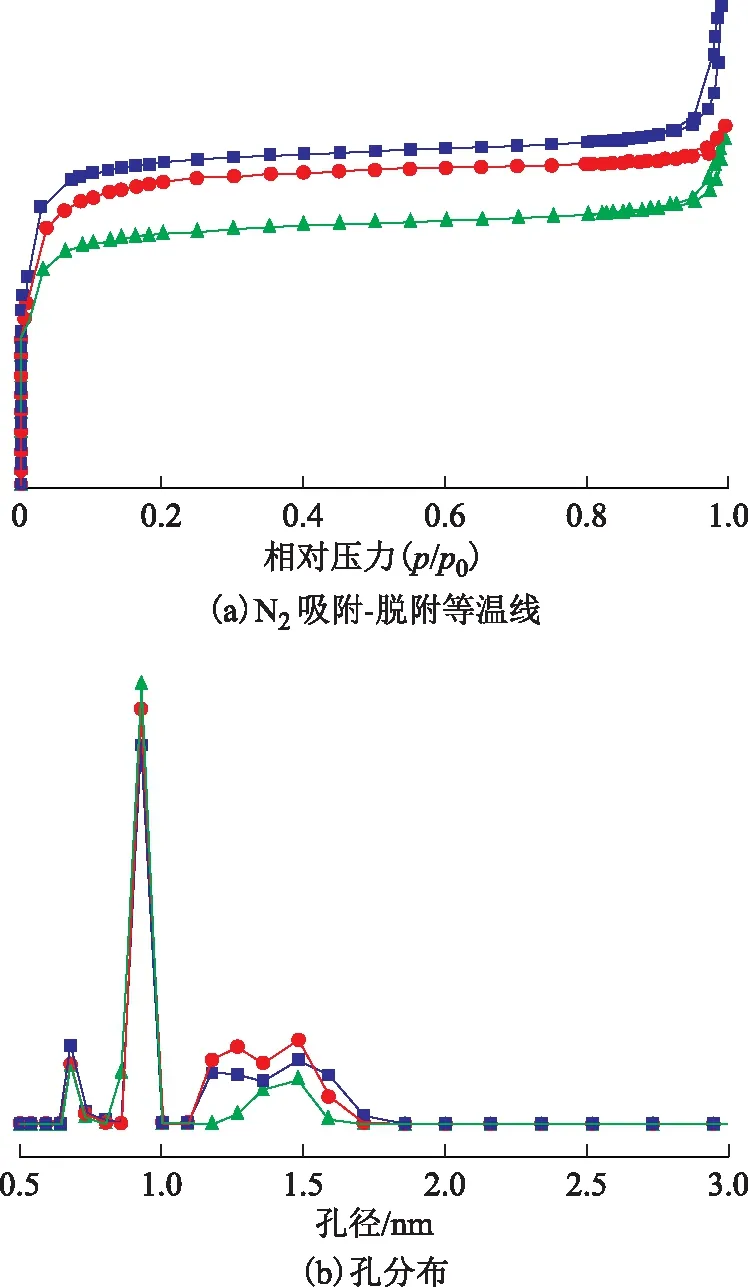

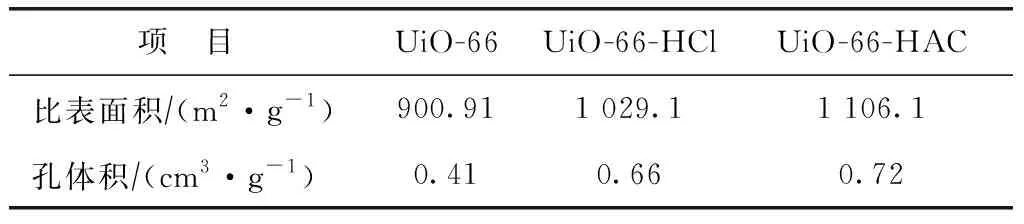

2.1.4N2吸附-脱附表征

图5为UiO-66,UiO-66-HCl,UiO-66-HAC催化剂的N2吸附-脱附等温线和孔分布曲线,表2为比表面积和孔体积。由图5(a)可见:在较低的相对压力(p/p0)下,3种催化剂的吸附量急剧增加,显示出微孔的特性;达到一定相对压力时吸附量趋于恒定,表明介孔极少;当接近饱和蒸气压(p/p0>0.95)时等温线迅速上升,主要是微粒间存在间隙,从而发生类似大孔的吸附。上述吸附过程符合Ⅰ型吸附等温线,表明3种催化剂具有较多的微孔结构。通过添加调节剂,UiO-66-HCl和UiO-66-HAC的吸附量增加,表明添加调节剂会增加材料的孔隙率。由图5(b)和表2可知,随着调节剂的添加,UiO-66-HCl和UiO-66-HAC的比表面积和孔体积均增加,这是由于合成过程中调节剂的引入会在金属团簇上与对苯二甲酸形成配位竞争作用,占据锆原子位置并形成封端,从而影响对苯二甲酸与锆原子的配位,增加了UiO-66的有机配体缺失,从而形成缺陷位点[21]。其中,锆原子配位数的减少使锆原子暴露出来,起到Lewis酸位点的作用。

图5 不同UiO-66基催化剂的N2吸附-脱附等温线和孔分布曲线■—UiO-66-HAC; ●—UiO-66-HCl; ▲—UiO-66

表2 不同UiO-66基催化剂的比表面积和孔体积

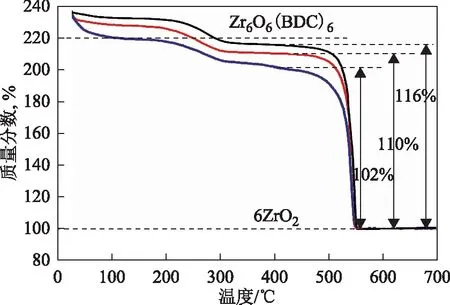

2.1.5TG分析

尽管通过TG分析计算配体缺失存在一定争论[5,22],但是通过TG结果获取配体缺失的相对含量信息仍具有一定的参考价值[19,23]。无缺陷UiO-66晶体单位化学式为Zr6O6(BDC)6(每个无缺陷UiO-66晶体中Zr6应与6个配体相连)。骨架坍塌后的最终产物为ZrO2。由于Zr6O6(BDC)6的相对分子质量为6ZrO2的2.2倍,故将所有剩余固体产物6ZrO2质量归一化为100%,所以无缺陷的去溶剂化后的材料质量应为220%。缺陷位点的配体缺失可以通过Zr6O6+x(BDC)6-x定义(其中x为每个单位化学式中配体缺失的数量)[19]。

图6为UiO-66,UiO-66-HCl,UiO-66-HAC催化剂的TG曲线。由图6可知:3种催化剂均在150 ℃之前出现明显的失重,主要是由于吸附在催化剂孔道中的客体分子(水分子、乙酸分子和DMF分子等)的脱除;在200~350 ℃范围的失重主要是发生脱羟基反应[16,24]以及去质子化的调节剂分子和分解产生的甲酸根阴离子的脱除[4,19,22,25],此时将暴露出充当Lewis酸位点的锆金属或金属团簇;500 ℃开始发生骨架的坍塌,有机配体分解,最终剩余ZrO2固体产物。通过计算可知UiO-66,UiO-66-HCl,UiO-66-HAC的配体损失分别为0.2,0.5,0.9,表明锆原子配位数逐渐降低,从而产生更多的Lewis酸位点。考虑到团簇缺失和配体缺失可能共存于有缺陷的材料中,因此配体损失值可能被高估。但是,这不会改变缺陷位数量的一般变化趋势[10,22,26]。

图6 不同UiO-66基催化剂的TG曲线——UiO-66-HCl; ——UiO-66-HAC; ——UiO-66

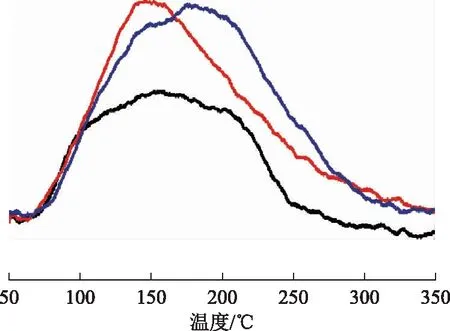

2.1.6NH3-TPD表征

图7为不同UiO-66基催化剂的NH3-TPD曲线。由图7可知,3种催化剂均在100~200 ℃出现较强的脱附峰,说明3种催化剂均含有弱酸性位点。通过对比3种催化剂的脱附峰面积可以发现,UiO-66-HCl和UiO-66-HAC的脱附峰面积均比UiO-66的大,其中UiO-66-HAC的脱附峰面积最大,说明UiO-66-HAC具有更高的弱酸量。主要原因是乙酸与对苯二甲酸的酸度系数相近,使得乙酸根离子与BDC2-之间更易发生竞争作用,造成更多有机连接配体的缺失,使锆原子配位数降低,从而产生Lewis酸位点,增加了弱酸含量[27-28],这一结果与N2吸附-脱附和TG分析结果一致。

图7 不同UiO-66基催化剂的NH3-TPD曲线— —UiO-66; ——UiO-66-HCl; ——UiO-66-HAC

2.2 催化剂上丁烯双键异构反应评价

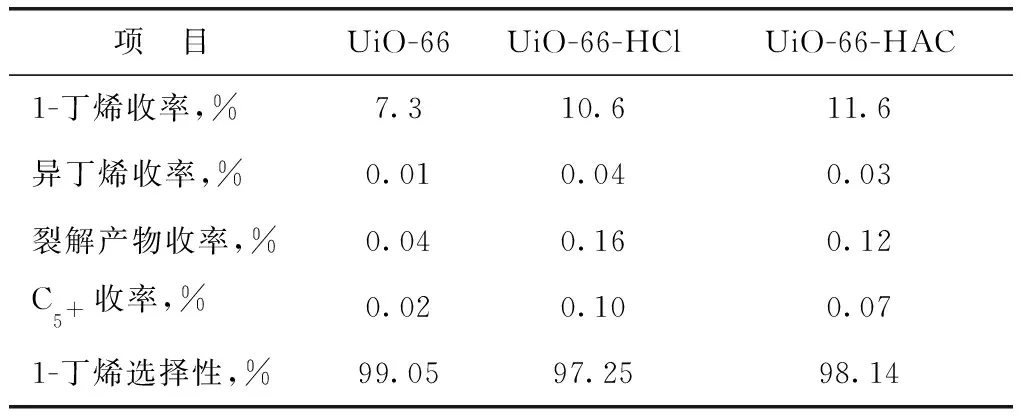

2.2.1调节剂对催化剂催化性能的影响

在反应温度为360 ℃、体积空速为24 h-1的条件下,考察催化剂上的双键异构性能,结果见表3。由表3可知:在UiO-66作用下,1-丁烯为主要产物;在UiO-66-HCl和UiO-66-HAC作用下,除了1-丁烯的收率提高外,异构产物、裂解产物以及聚合产物收率均增加,主要原因是加入调节剂的UiO-66-HCl和UiO-66-HAC除了催化2-丁烯双键异构生成1-丁烯外,还引起骨架异构生成异丁烯,裂解生成低碳烷烃和聚合生成C5+,导致1-丁烯选择性降低。当反应温度为360 ℃、体积空速为24 h-1时,UiO-66-HAC作用下的1-丁烯收率最高,为11.6%,UiO-66-HCl作用下次之,为10.6%,而UiO-66作用下仅为7.3%。分析原因可知,主要是由于添加不同调节剂形成了不同的配位缺陷,从而造成Lewis酸位点上存在差异。综上所述,UiO-66-HAC催化效果最好。

表3 不同UiO-66基催化剂对2-丁烯异构化性能的影响

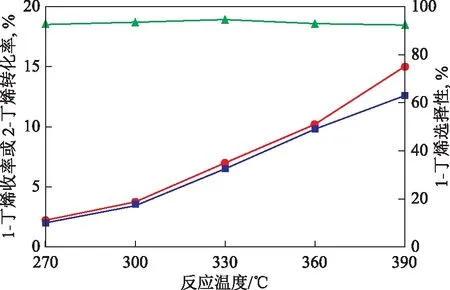

2.2.2反应温度对催化性能的影响

使用UiO-66-HAC催化剂,在体积空速为36 h-1的条件下,考察反应温度对2-丁烯双键异构为1-丁烯反应的影响,结果见图8。由图8可知,在270~390 ℃范围内,随着反应温度的升高,1-丁烯收率和2-丁烯转化率均增加,当反应温度升至390 ℃时,1-丁烯收率高达12.5%。主要是由于反应温度的升高促使双键异构反应平衡常数增大,从而有利于2-丁烯反应生成1-丁烯。反应温度为270~390 ℃时,1-丁烯的选择性均大于90%,当反应温度为390 ℃时,虽然1-丁烯的收率和2-丁烯的转化率均有所提高,但是1-丁烯的选择性降低,主要原因是反应温度的提高加剧了副反应的发生,使骨架异构和裂解聚合反应增多。综上考虑,UiO-66-HAC催化2-丁烯双键异构生成1-丁烯的最佳反应温度为330~360 ℃。

图8 反应温度对2-丁烯转化率及1-丁烯收率和选择性的影响■—1-丁烯产率; ●—2-丁烯转化率; ▲—1-丁烯选择性。图9同

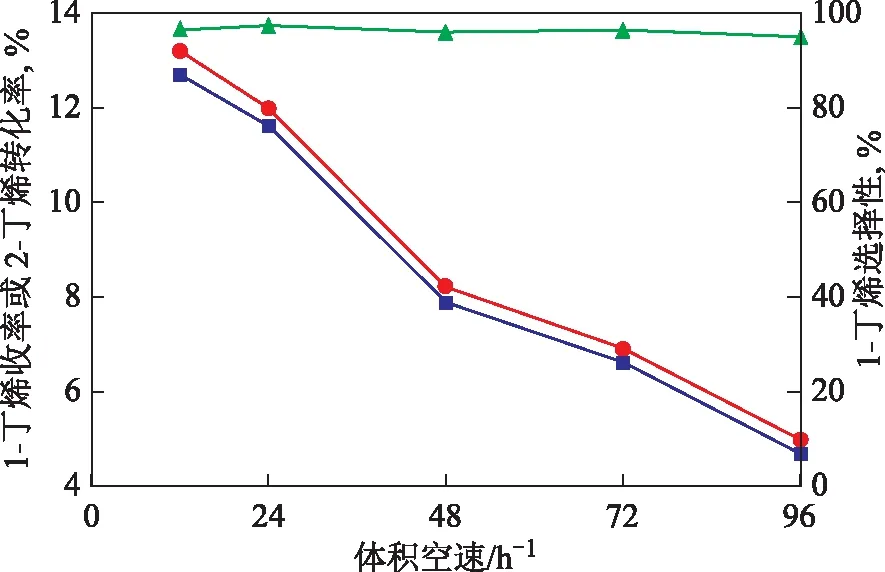

2.2.3反应空速对催化性能的影响

使用UiO-66-HAC催化剂,在360 ℃的条件下,考察空速对2-丁烯双键异构为1-丁烯反应的影响,结果见图9。由图9可知:当体积空速为12 h-1时,1-丁烯的收率为12.7%,1-丁烯的选择性高达97%;1-丁烯收率和2-丁烯转化率随反应空速的提高而降低,主要原因是随着空速的降低,反应物停留时间增加,与催化剂接触增多,有利于双键异构反应的进行。但是,随着反应空速的降低,骨架异构反应、裂解反应和聚合反应等副反应增加,导致1-丁烯的选择性降低。综上考虑,UiO-66-HAC催化2-丁烯双键异构生成1-丁烯的最佳反应空速为12~24 h-1。

图9 空速对2-丁烯转化率及1-丁烯收率和选择性的影响

3 结 论

通过添加盐酸和乙酸成功合成了含有缺陷位点的UiO-66-HCl和UiO-66-HAC催化剂。相较于UiO-66催化剂,UiO-66-HCl和UiO-66-HAC催化剂的形貌、孔结构、结晶度和粒径等结构性能得到了优化,弱酸含量增加。由UiO-66-HAC催化2-丁烯双键异构生成1-丁烯的反应可知,随着反应温度的升高、反应空速的降低,1-丁烯的收率逐渐增大。添加调节剂后,1-丁烯的收率显著增加,2-丁烯双键异构生成1-丁烯的催化性能显著提高,主要是由于调节剂与配体间的配位竞争作用导致材料产生了更多的配体缺失,从而使锆原子配位数降低形成Lewis酸位点,增加了弱酸的含量。