垂直-倾斜组合立管中催化剂下料特征分析

2022-05-05陈晓玲帕尔哈提斯地克赵国君王雅强

陈晓玲,帕尔哈提·斯地克,赵国君,王雅强,彭 威

(1.中国石油大学(北京)克拉玛依校区,新疆 克拉玛依 834000;2.中国石油克拉玛依石化有限责任公司;3.中国石油大庆石化公司)

流化催化裂化(FCC)装置是流态化技术在石化工业的典型应用之一,装置的核心是其反应-再生系统[1-2]。该反应-再生系统由反应器、再生器和循环立管组成,催化剂在反应-再生系统中沿着一个回路循环流动。循环立管有两个作用:一是将催化剂从高处的低压端输送至低处的高压端,为负压差操作;二是保持催化剂循环回路的压力平衡,防止发生油气互窜[3-4]。催化剂颗粒逆压力梯度流动,使其流态呈现多样性和多变性[5-6],易引发下料不畅、压力异常、催化剂架桥、气体倒窜等一系列问题,直接影响油气的裂化反应和催化剂再生,严重时还会导致装置停工[7-9]。因此,立管内催化剂的稳定输送对催化裂化装置保持长周期运行至关重要。

罗保林等[10]研究发现:在立管上部的脱气区,催化剂颗粒为负压差流动;在立管下部的持气段,催化剂颗粒为正压差流动;设置松动风可以有效改变垂直立管的压力分布。张锋等[11]通过测量工业FCC装置再生斜管轴向压力分布,对立管内催化剂的流态进行识别,发现再生斜管内催化剂的流态依次为流化态、过渡填充流和填充流。

彭威等[12-13]发现,立管的几何结构、滑阀开度、松动风位置和流量等因素均影响催化剂的输送性能。目前,对立管内催化剂颗粒的下料状态虽已进行了大量研究[14-19],但研究对象多为单一垂直立管或单一斜管,而对垂直-倾斜组合立管的研究很少,而垂直-倾斜组合立管恰恰是工业装置的常设形式。为此,本研究以垂直-倾斜组合立管为模型,考察组合立管内的催化剂在不同质量流率下的流态和压力分布特点,以及松动风位置变化对立管内压力分布和催化剂状态的影响,提高对垂直-倾斜立管内颗粒流动规律的认识,以期为FCC装置循环立管内颗粒输送故障的诊断和调节提供依据。

1 实 验

1.1 试验装置

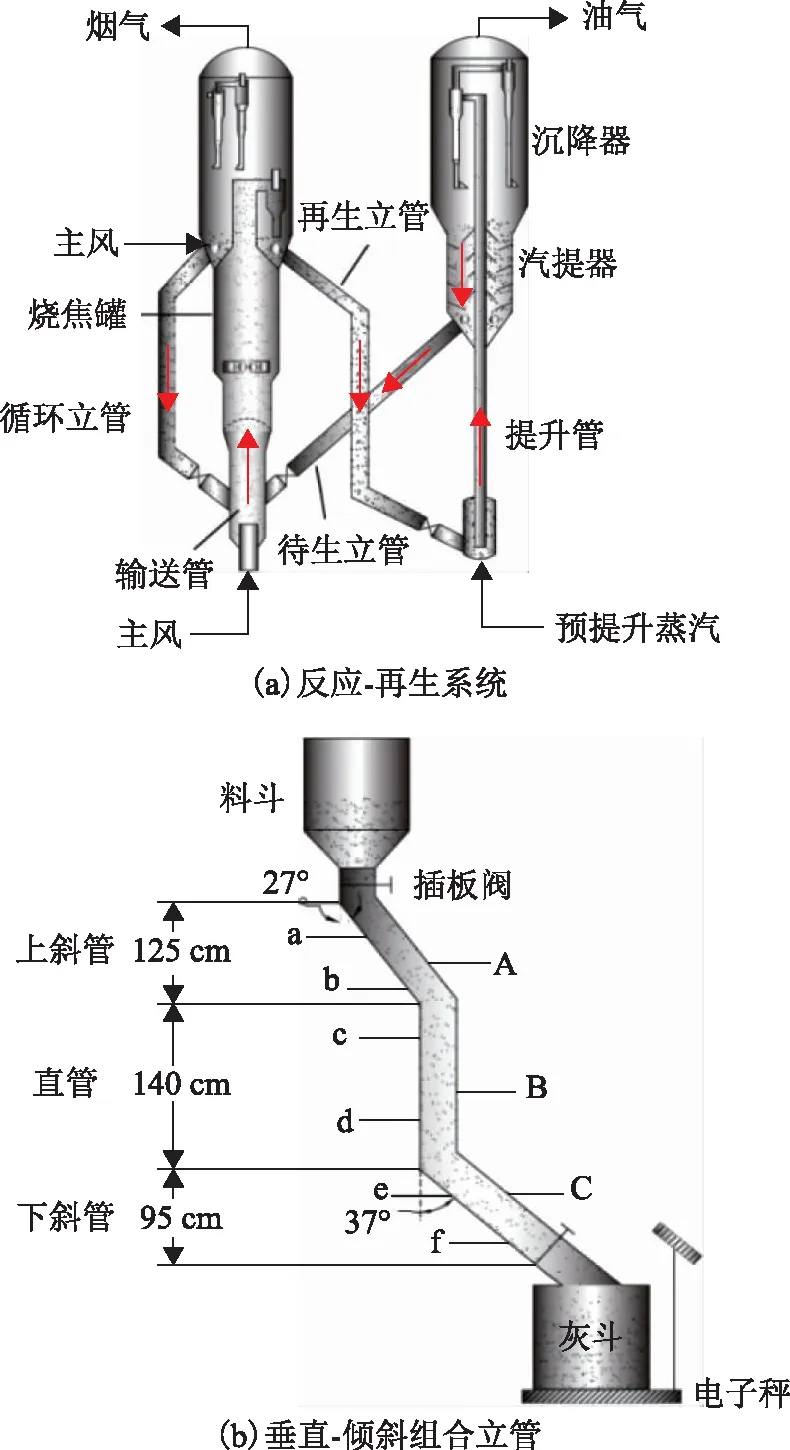

FCC装置的反应-再生系统和试验垂直-倾斜组合立管结构示意见图1。其中,循环立管主要包括再生立管、待生立管、外循环立管等。如图1(a)中的红色箭头所示,催化剂沿着回路循环流动,包括颗粒的上行部分和下行部分。上行部分主要是指提升管和烧焦罐,下行部分主要是循环立管、汽提器和外取热器。

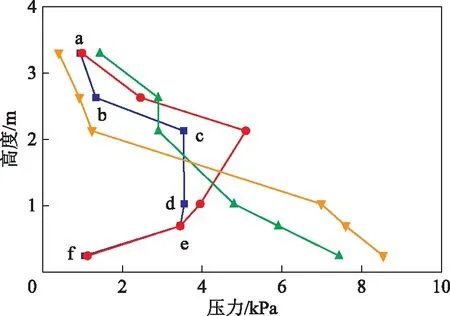

图1 反应-再生系统和垂直-倾斜组合立管结构示意a~f—压力测量点; A~C—松动风喷嘴位置

组合立管主要由下料漏斗、上斜管、中部垂直管、下斜管以及用于控制催化剂质量流率的料斗插板阀和立管出口插板阀组成。组合立管高为3.6 m,斜管内径为80 mm,上斜管、下斜管与垂线夹角分别为27°和37°。设置6个压力测量点,分别为a~f;设置A,B,C共3个松动风喷嘴。

1.2 催化剂性质

催化剂选用催化裂化装置的再生催化剂,由中国石油克拉玛依石化有限责任公司提供,其特性参数见表1。

表1 催化剂的特性参数

1.3 测量方法与仪器

试验过程中,催化剂的质量流率通过调节料斗出口和立管出口处插板阀的开度调控;立管内压力的测量系统主要包括多通道模拟信号采集仪、动态压力传感器以及压力测量探头。其中,动态压力传感器为北京传感星空自控有限公司制造的CGYL-300B型高灵敏度微压差变送器,量程为-5~5 kPa,精度为0.25%。测量时,在同一工况下同时测量立管6个测压点的动态压力,测量时间为60 s,采样频率为200 Hz。

2 结果与讨论

2.1 立管压力分布

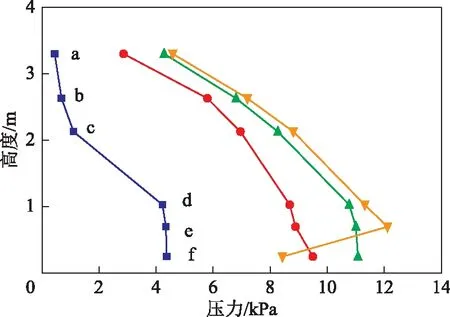

图2为不同催化剂质量流率(Gs)时组合立管的轴向压力分布。由图2可知,立管的轴向压力随着催化剂Gs的增大而增大,当催化剂Gs大于638 kg/(m2·s)时,立管内压力增幅减小;在同一催化剂Gs下,立管上部和中部压力增幅较大,下部增幅减小;当催化剂Gs为720 kg/(m2·s)时,轴向压力出现逆转,即压力不升高反而降低。

图2 不同催化剂质量流率时立管轴向压力分布质量流率,kg/(m2·s):■—53; ●—280; ▲—638;a~f—压力测量点

立管轴向任意两截面间的压降采用式(1)计算[2]。

Δp=ρp(1-ε)gh±Δpf

(1)

式中:ρp为颗粒密度,kg/m3;ε为空隙率;εmf为初始流化空隙率;ρp(1-ε)gh为静压头,kPa;Δpf为摩擦损失压降,kPa。当催化剂流态为稀相流化态时,ε接近于1,Δp趋近于零;当催化剂流态为流化态时,斜管中的空隙率ε大于初始流化空隙率εmf,即εmf<ε<1,静压头远大于摩擦损失压降,Δpf可忽略不计,Δp=ρp(1-ε)gh;当ε<εmf时,催化剂流态转变为过渡填充流或填充流,Δpf急剧增大,Δp降低甚至为负值。

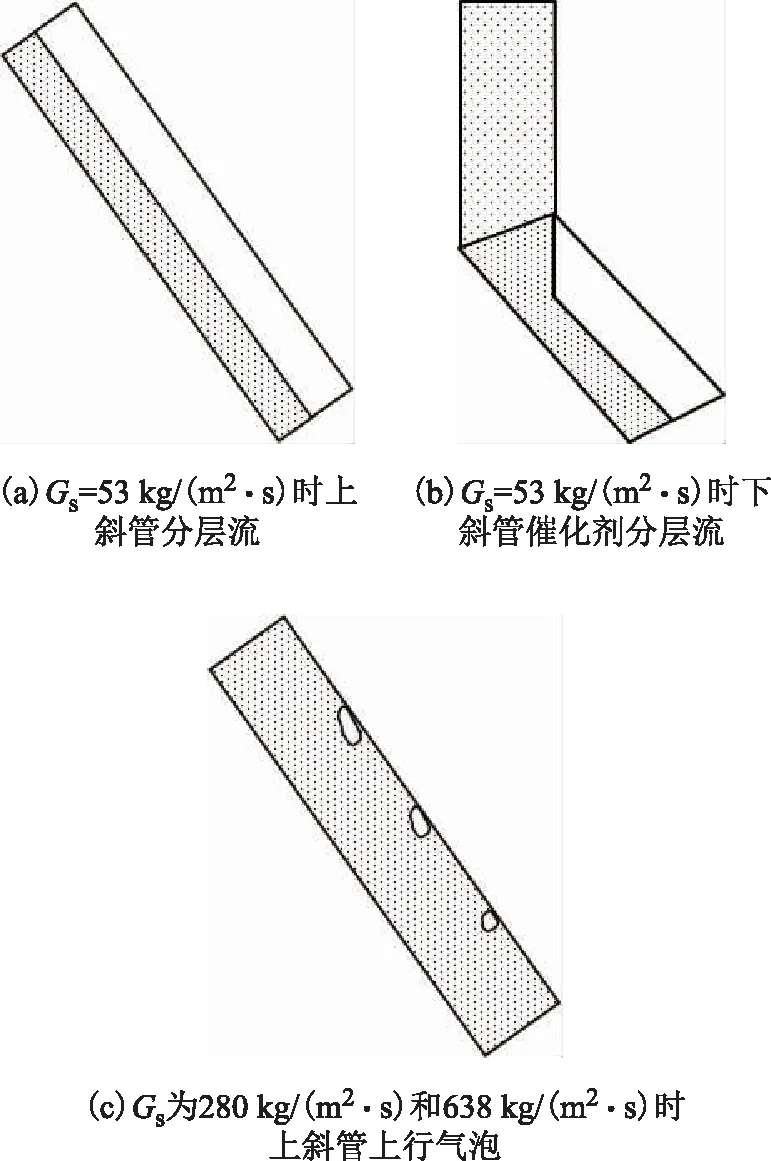

催化剂在不同质量流率下,斜管内催化剂的流态和气泡运动情况如图3所示。由图3(a)和图3(b)可知,当催化剂Gs为53 kg/(m2·s)时,上斜管和下斜管内的催化剂流态都是半管流,催化剂沿斜管底部壁面向下流动,斜管上部无气泡而是一个空腔(即分层流),此时斜管内催化剂的ε较大,故测压点a~c和d~e的压降很小;但立管中部直管c~d段内催化剂为密相,ε较小,蓄压能力增强,轴向压力从1.106 kPa增大到4.227 kPa。

当催化剂Gs为280 kg/(m2·s)和638 kg/(m2·s)时,立管内均为满管流,如图3(c)所示。此时,上斜管内有少量气泡沿上壁上行,直管段和下斜管内无气泡,这与罗宝林提出的脱气区和持气区理论[10]是一致的。立管轴向压力逐渐增大,但压力梯度降低;由立管内压力分布(见图2)可知,上斜管内催化剂的流态为流化态,中部直管和下斜管内催化剂的流态变为过渡填充流。

图3 立管内催化剂和气泡运动情况

当催化剂Gs为720 kg/(m2·s)时,从立管入口向下,轴向压力逐渐增大,但在测压点e以下,轴向压力减小;压力出现了逆转现象。此时,上斜管内催化剂流态为流化态,中部直管内催化剂流态为过渡填充流,下斜管内催化剂流态为填充流。试验观察结果表明,此时催化剂在插板阀前形成堆积,为填充流的典型现象。

2.2 动态压力分析

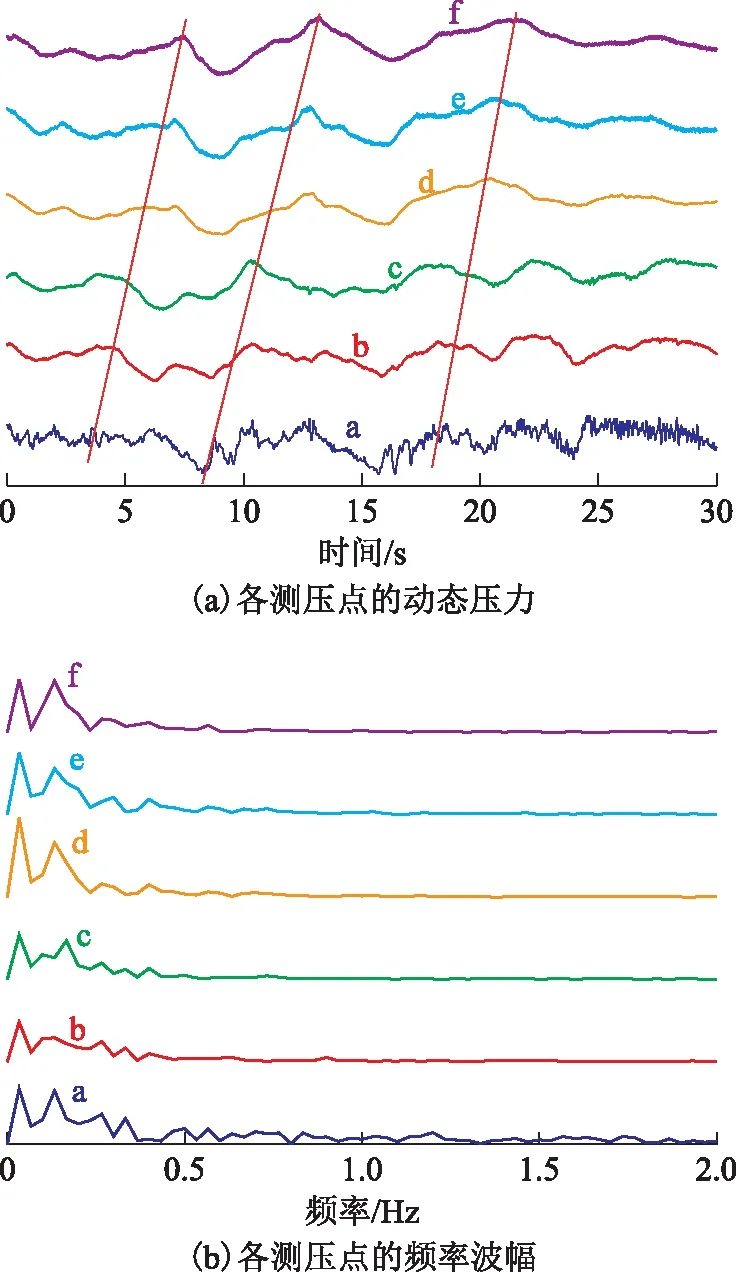

立管内气-固两相流的脉动压力信号可以表征气-固两相流的流态特性,通过分析立管内不同位置的动态压力,可以提取催化剂的流态特征参数,建立流态特征参数与两相流流态之间的对应关系[20-22]。工业中催化剂的常规循环Gs约为650 kg/(m2·s),因此试验选取催化剂Gs为628 kg/(m2·s)时立管内的压力信号进行动态压力分析。图4为组合立管各测压点在30 s时间段内的脉动压力信号及其利用快速傅里叶变换(FFT)后得到的压力变化频率和幅度。

图4 动态压力及频域分析a~f—压力测量点

由图4(a)可以看出,测压点a的动态压力与其余各点压力差距很大,这与时均压力分析结果一致。这是因为a点催化剂流态为流化态,其余各点催化剂流态为过渡填充流或填充流。动态压力的脉动曲线由两种不同的脉动叠加而成。一种为频率较高、波幅相对较小的高频低幅信号,即曲线上锯齿形小峰,主要由气泡扰动形成;另一种为频率较低、波幅相对较大的低频高幅信号,即曲线上周期较长的大波峰/波谷,如图中红线区域,主要为不稳定的颗粒流动。

对比图4(a)中测压点a~f的动态压力脉动曲线可知,从立管入口到出口(由a至f)的压力脉动具有良好的相似性,特别是不同测压点的低频高幅压力信号呈现出较为一致的趋势,说明此时立管内的压力信号是自上而下传递的,并存在一定的滞后性;压力脉动可能主要是由入口进料流率的不稳定引起的,这种进料流率的不稳定会导致进入立管内颗粒流量和颗粒浓度不稳定,从而产生低频高幅的压力脉动。对于曲线中的高频低幅部分,如上斜管测压点a,其高频波动幅度明显大于其他测点(其他脉动曲线锯齿峰不明显),这主要是由立管入口气体压力的脉动造成的。

由图4(b)可知,各测压点动态压力的频率相似,主要集中在2 Hz 以下的低频区,主频为0~0.5 Hz的宽频,表明立管内催化剂颗粒为稳定的密相输送,气泡量较少,因而压力的波动幅度较小。

2.3 松动风对立管压力分布的影响

催化剂在依靠重力向下流动过程中,立管内压力逐渐升高,同时伴随着气体的快速脱除和流动相的体积压缩。若立管足够长且无松动风,则催化剂的空隙率会不断减小,最终填充空隙而形成填充流态。因此,立管需要设置松动风以弥补流化气体量的减少[23-24]。为了研究立管内不同位置的松动风对催化剂流动状态的影响,选择在满管流状态下,分别测量无松动风、3个不同位置(A、B、C喷嘴)分别通入松动风时立管内的压力分布,结果如图5所示。

图5 松动风对立管轴向压力分布的影响■—无松动风; ●—A点松动风; ▲—B点松动风; 点松动风

由图5可知,未通入松动风时,立管内压力测量点a~c段的压力增加且增幅较大,c~d段的压力梯度快速减小,d~f段压力逐渐降低。这表明立管轴向依次出现了流化态(a~c段)、过渡填充流(c~d段)和填充流(d~f段)。

当在A点通入松动风时,立管上部(a~c段)的压力明显比无松动风时增大,上斜管的平均压力由1.93 kPa升高至2.84 kPa;立管下部(e~f段)压力未增大,轴向压力存在逆转现象,并且逆转点上移至c点。这表明在A点通松动风仅能改善上斜管和直管段催化剂的流动状态,但无法改变下斜管和插板阀前催化剂的堆积状态。同时,由于A点通入的松动风是上行的,大气泡会阻碍催化剂的正常进料,造成催化剂循环质量流率下降。

当在B点或C点通入松动风时,立管的轴向压力变化规律相似,立管上部(a~c段)压力与无松动风时差别不大,但立管中部和下部形成了较好的蓄压能力,出口阀门前的压力分别达到了7.5 kPa和9.0 kPa左右。同时,催化剂出口质量流率也有较大幅度的增加。因此,应在组合立管的直管段底部或插板阀前设置松动风,从而减小催化剂在立管下部堆积形成填充流的几率,提高立管的蓄压能力和催化剂的循环流率。

3 结 论

(1)垂直-倾斜组合立管内的催化剂流态是非均匀的多相流态。随着催化剂质量流率的增加,立管内轴向压力增大,催化剂流态由稀相流逐渐转变为密相流。在密相流工况下,上斜管内催化剂流态为流化态,直管段和下斜管内催化剂流态为过渡填充流;当催化剂Gs为720 kg/(m2·s)时,下斜管内的催化剂流态转变为填充流,造成立管内轴向压力发生逆转。

(2)组合立管内动态压力及其频率分析表明:催化剂为流化态时立管内压力波动呈“锯齿”型,波动频率较高,催化剂流态为过渡填充流和填充流时,立管内压力波动呈“山峰”型,波动频率较低;总体来讲,密相输送时,立管内动态压力的主频带为低频率(0~0.5 Hz)。

(3)对于垂直-倾斜组合立管,在上斜管段通入的松动风是向上行的,无法改变立管中、下部催化剂的堆积;在直管段和下斜管段通入松动风,可以减少催化剂在插板阀前形成填充流的几率,显著提高立管蓄压能力和催化剂循环质量流率。