不同充电倍率下锂离子电池组冷却系统结构设计*

2022-05-05吴晓刚齐明山杜玖玉ShchurovShtang

吴晓刚,齐明山,杜玖玉,N.I.Shchurov,A.A.Shtang

(1.哈尔滨理工大学,汽车电子驱动控制与系统集成教育部工程研究中心,哈尔滨 150080;2.清华大学,汽车安全与节能国家重点实验室,北京100084;3.俄罗斯新西伯利亚国立技术大学电气工程教研室,俄罗斯新西伯利亚 630073)

前言

锂离子电池具有比能量高、自放电率低和循环寿命长等特点被广泛应用在电动汽车中。已有研究表明,锂离子电池性能很大程度上受到环境温度的影响。在动力电池组以不同充电倍率运行时,电池组内的温度对电池的内阻、性能和循环寿命有很大影响。特别是使用三元(镍钴锰,NCM)动力电池组时,虽然能够提升电池组的能量密度,但其较差的热稳定性对电池热管理系统提出了更严峻的挑战。

目前电动汽车运行中常采用液冷系统对电池组进行冷却。Xia等在液冷系统结构优化的研究中,在液冷板内部设计了斜翅片,提高了热垫的导热系数,增大了冷板与模组接触面积,使动力电池组的最高温度降低1℃,温差降低2℃。但该研究并未考虑流体压降的影响,导致电池消耗更多的电量。申明等在对高功率、高比能动力电池冷却系统结构的研究中,提出了结构紧凑、换热效率高的直冷式冷却装置,并从系统温度响应和能耗的角度分析电池组温度、系统的制冷效率和㶲效率。结果表明,直冷式冷却系统具有较快的温度响应特性,在高温高速的稳态和动态工况下都可以对电池进行快速降温,但系统㶲效率仅为46.17%,存在进一步提升空间。Worwood等通过金属散热盘与热管两端相连的方式,优化圆柱形电池的热管冷却结构,利用电池内部更有效的轴向导热路径,提高热管的热传递效率。但散热盘和热管的引入使其能量密度降低,电池组质量增加。Bandhauer等为消除电池内部温升及热梯度,引入微通道相变的概念,对传统内部冷却方式进行改进,从而改善了车用磷酸铁锂电池的温度均匀性。Deng等对蛇形冷板通道的数量及其布置和入口温度进行研究,有效预测了主流道方向的布置对冷却效果影响最大,结果使最高温度降低至26℃。Patil等则对U型转向式微通道冷板进行研究,结果表明当表面积覆盖率为75%、流道直径为1.54 mm时,冷板具备较好的冷却性能。Zhang等通过在冷板与电池之间填充柔性石墨的方式,提升冷却系统的传热性能,使电池表面温差由7降至2℃。为以散热背景下的冷却系统评价标准化,Hales等提出一个电池冷却系数(cell cooling coefficient,CCC)的经验公式和相应的测量方法,通过比对CCC系数,可以在系统级上提高性能和使用寿命并降低成本。高CCC则代表使用较高的连续功率且电池内部温度梯度较小,有助于提升可用容量。该度量基于电池的产热速率等于散热速率的假设,故仅在稳态温度区域中才是真实值。

综上所述,目前动力电池组冷却系统的结构设计研究中,以传统冷却方式组合或通过改变导热路径等方式进行设计。而在动力电池组运行状态即充放电倍率不同时,冷却系统所呈现的过度冷却状态将会增加系统功耗等。本文中针对NCM动力电池组在不同充电倍率下,以抑制组内最高温度和最大温差为目的,对冷却系统结构进行设计。

1 电池热模型与实验平台的搭建

锂离子电池在充放电过程中,温度的变化源于产热和传热。

1.1 产热模型

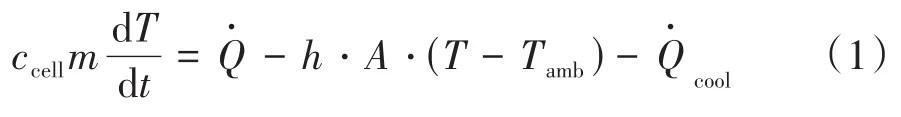

锂离子电池在充电过程中,由于电池本身存在着内阻和活性物质转移,使电池在充电时一部分能量转换成热能。其中,一部分热能由于电池的热容而存储在电池内部,一部分热能与外部环境存在温度梯度而散失于环境中,加入液冷装置后,冷却液的循环也会带走一部分热量。描述此过程时的热平衡方程为

为方便计算,焦耳热部分常用电池内阻计算,即等效为

式中为电池总内阻,Ω。

1.2 传热模型

传热包含热传导、热对流和热辐射3种方式。在充放电过程中,电池与外部交换热量,由于实验过程中电池电解液流动速度很小,故在热传递模型中仅考虑热传导过程,计算公式为

温度初始条件为

边界条件为

式中:λ、λ、λ分别为电池在、、方向上的导热系数;分别代表电池的长度、宽度和高度。

1.3 实验平台的搭建

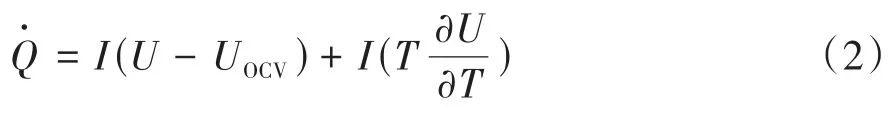

本文选用NCM软包电池,其主要性能参数如表1所示。

表1 32A·h NCM软包电池主要参数

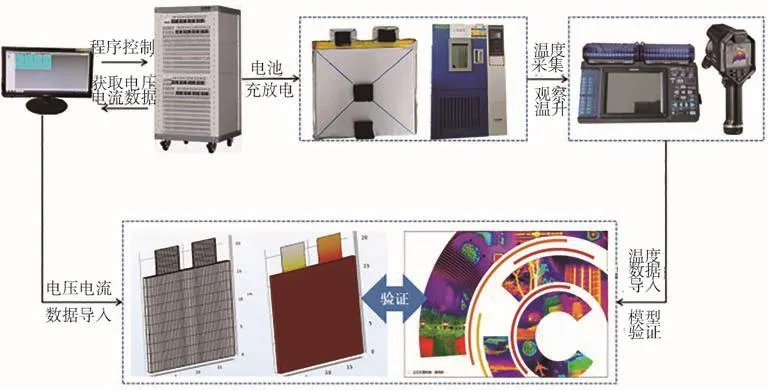

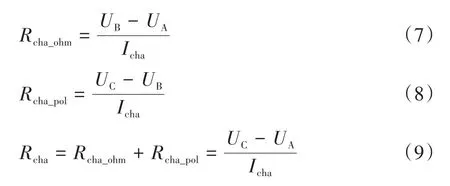

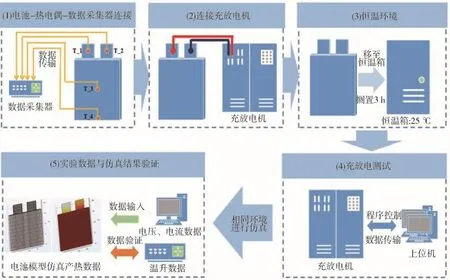

基于所搭建的电池热电参数和温升测试实验平台(见图1),标定电池的实际容量,测试不同充电倍率下的电池内阻和相关热参数,进而构建单体电池热模型。以电池充电过程中的温升实验对模型进行验证,实验平台相关设备的参数如表2所示。

图1 实验平台

表2 实验平台设备参数

2 模型参数辨识与验证

根据固体热传递理论,通过对电池进行性能测试,获取构建热模型所需的参数,如电池内阻、比热容、导热系数和熵系数等。以电池的热模型描述充电过程中热量的产生与传递,并以电池温升测试对模型进行验证,提升模型的准确性。基于可靠的热模型,对电池组在充电过程中进行产热分析。

2.1 模型参数辨识

2.1.1 锂电池内阻测试

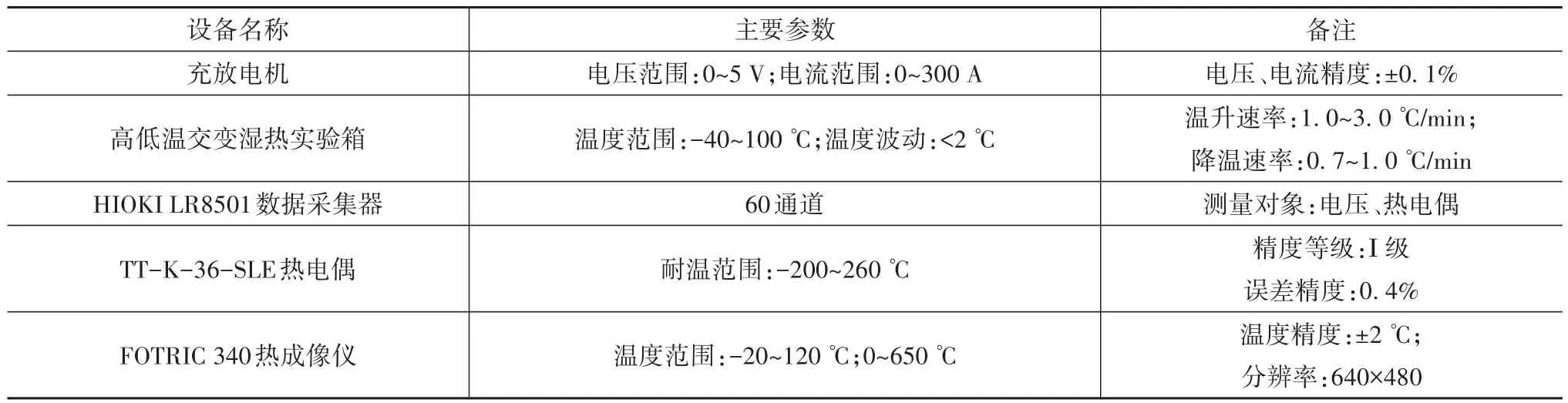

在25℃的环境下,分别以1C、1.5C和2C的倍率对电池进行混合脉冲功率特征(hybrid pulse power characteristic,HPPC)的测试。根据式(7)~式(9)和图2所示的测试过程,得到不同SOC下的充放电内阻。

图2 电池内阻测试

式中:为充电欧姆内阻,Ω;为充电极化内阻,Ω;为充电总内阻,Ω;、、分别为对应充电脉冲时刻电池的开路电压或端电压,V;分别为对应的充放电电流,A。

充电内阻测试结果如图3所示。

图3 电池充电内阻测试结果

2.1.2 比热容与导热系数的测试

电池的比热容参数的计算参照文献[22]和文献[23]:

式中:为物体吸收或放出的热量,J;为电池卷芯质量,kg;Δ为温差,℃;为比热容,J/(kg·℃)。

电池整体结构包含正极耳、负极耳、电池外壳和卷芯。其中正负极耳和电池外壳材质单一,比热容已知。卷芯部分则由正负极材料、隔膜和电解液等多种材料复合而成,故比热容数值须单独进行测试。比热容测试流程如图4所示。

图4 电池比热容测试流程

测试过程中为防止电解液挥发,确保加热片和热电偶与卷芯紧密贴合,以便准确测量数据,须对放置加热片和热电偶后的电芯用铝塑膜进行塑封。直流电源以恒定功率对卷芯进行稳定加热,全过程中记录加热时间和卷芯的温度变化,再由式(4)计算,经测试,本文所用的NCM软包电池比热容为1 213.3 J/(kg·℃)。

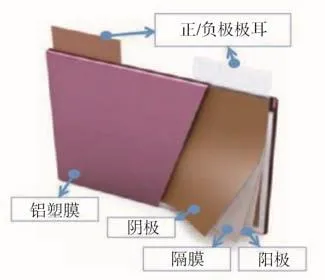

材质单一的正负极耳和电池外壳均为各向同性导热物质,导热系数已知。图5为软包电池结构示意图,卷芯通过逐层堆叠各组分而成。因此卷芯具备展向和法向方向的各向异性导热系数,须对其进行单独测试。根据傅里叶定律,分别计算电池各方向上的导热系数和热流密度:

图5 软包电池结构示意图

式中:为热流方向上的导热系数W/(m·℃);为该方向上的热流密度,J/(m·s),∂/∂为温度梯度;为截面表面积,m。

实验时,采用局部加热的方法测量导热系数。在两个卷芯中间布置加热片进行加热,并在加热片表面涂抹导热硅脂,确保二者间的传热效率。并在对称侧布置支撑片,保证电池在法向方向对称,利用布置在内侧和外侧的热电偶测得多点温度,再利用上述公式算得导热系数。热电偶和加热片布置情况如图6所示。

图6 热电偶与加热片布置示意图

经实验测得,展向导热系数为23.9 W(/m·℃),法向导热系数为1.3 W(/m·℃)。展向导热系数远大于法向导热系数,这与文献[27]一致。

2.1.3 熵系数测试

熵系数表征电池在充放电中吸热或放热的过程,是计算反应热的重要参数。反应热计算公式为

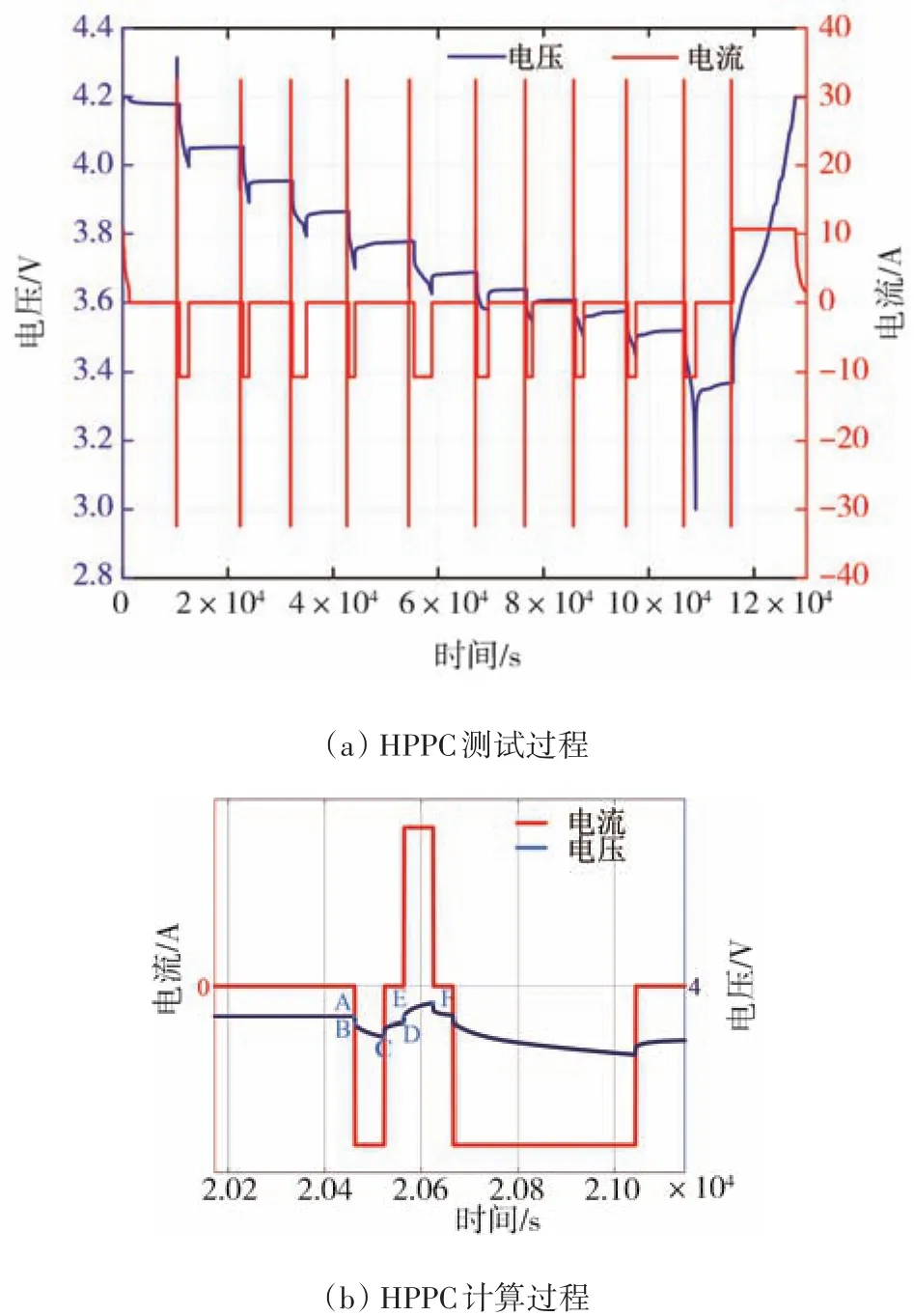

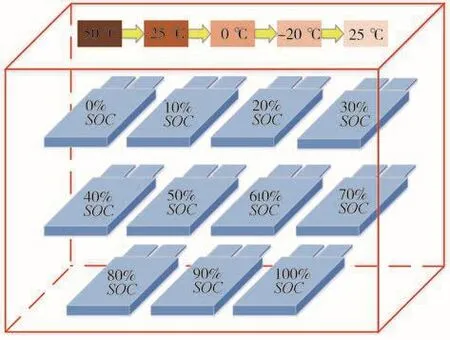

式中:为反应热,J;为充放电电流,A;d/d为电池熵系数,mV/℃。通过测试不同温度下的SOC−OCV曲线,并根据OCV随温度的变化而拟合,进而获得不同SOC下的熵系数,测试过程如图7所示。

图7 熵系数测试过程

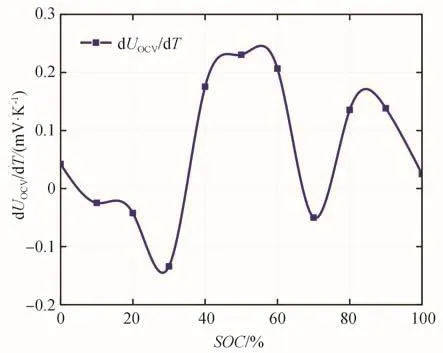

在恒温箱中搁置不同SOC状态下的电池,并依次设置恒温箱的温度为50、25、0、−20和−25℃。在每一个温度条件下进行充分搁置,获取电池的OCV变化数据,根据电池的OCV和温度数据计算熵系数。熵系数实测结果如图8所示,熵系数为负,在充电过程中,表示反应热为负,即电池吸热;在放电过程中,表示反应热为正,即电池放热。熵系数为正时,则与之相反。

图8 熵系数实测结果

2.2 模型验证

2.2.1 温度点测试验证

为验证模型的准确性,读取在电池充电过程中不同温度测点的温度数据,温度点测试验证流程如图9所示。

图9 测试与验证流程

其中电池充电产热实验过程具体步骤如下:

(1)连接数据采集器和热电偶,并确定热电偶贴放位置,用绝热棉包裹,保证温度数据传输准确。

(2)选择充放电机通道,并与电池相连,确保夹具与极耳连接稳固。

(3)将布置好热电偶并连接充放电机的电池移至温度设置为25℃的温箱中,温箱搁置3 h。

(4)利用上位机编写程序,使电池以2C倍率自截止电压下限(3 V)充电至截止电压上限(4.2 V),观察温度测点的温升情况。

(5)建立该款电池单体3D热模型,设置与实验相同的环境条件进行仿真。

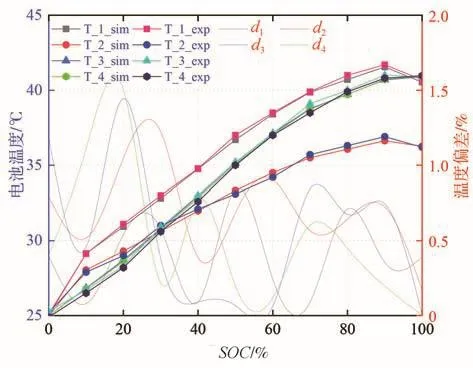

模型验证结果如图10所示。

图10 热电偶的温度数据与仿真数据对比

图10所示T−1、T−2、T−3和T−4分别对应热电偶所贴的4个位置,即正极耳、负极耳、电芯中央和电芯底部。、、、分别代表4个温度测点处的温度偏差。经验证发现,T−1处最大温度偏差为2.1%,平均偏差为0.7%;T−2处最大温度偏差为1.8%,平均偏差为0.71%;T−3处最大温度偏差为1.83%,平均偏差为0.5%;T−4处最大温度偏差为1.4%,平均偏差为0.7%。对比结果说明所建模型能够很好反映NCM电池的产热特性。

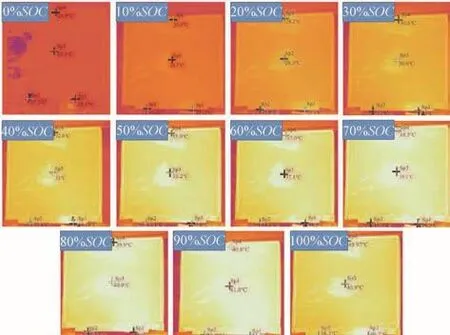

2.2.2 热成像测试验证

为进一步验证模型的准确性,以热成像仪实时观测充电过程中电池表面的温度分布和温度变化过程。实时传输测试点温度数据的同时观测电池表面温度变化以分析电池内部热量传递的过程。该实验具体步骤如下:

(1)在室内利用充放电机连接电池,保持环境温度为25℃。

(2)根据实验环境,设置热成像仪相关上位机工作台参数。

(3)以2C倍率对电池进行充电,使电池自截止电压下限(3 V)充电至截止电压上限(4.2 V),在上位机处实时观测电池表面温度分布。

通过热成像仪对电池2C充电过程的实时监测,得到电池在0~100%下的11个电池温度分布,结果如图11所示。

图11 热成像仪下NCM电池表面温度分布

图中Sp1、Sp2、Sp3、Sp4分别对应与图10相同的测点。由图可见,电池在以2C倍率充电过程中,正极耳(Sp1)发热最快,随着充电时间的增加,电芯中央部分(Sp3)产热增加,且热量逐渐传递到电芯底部(Sp4)。利用该数据与上节所建立的产热模型进行再度验证,测点温升对比和温度偏差如图12所示。

图12 热成像仪的温度数据与模型数据对比

由图可见,4个温度测点中最大温度偏差为1.6%,说明所构建的热模型能够反映电池单体的产热情况。

2.3 电池组建模与产热分析

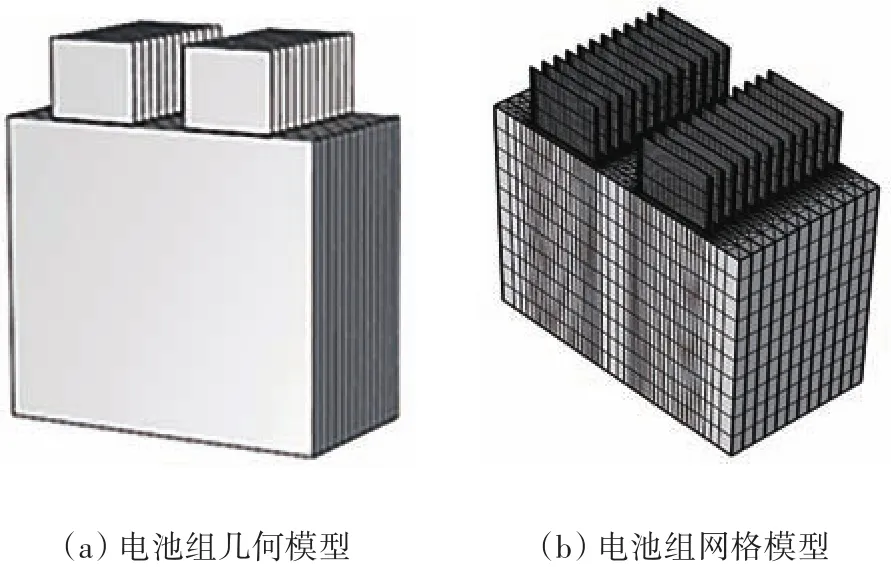

2.3.1 电池组建模

电池单体结构尺寸为210 mm×195 mm×7.6 mm,正、负极耳尺寸为54 mm×25 mm×0.3 mm。利用有限元分析软件建立1P12S下的电池组,并进行网格划分。由于电池组几何结构规则简单,模型采用自由三角形网格单元扫掠的方式划分,以提高模型收敛性和迭代速度,如图13所示。

图13 电池组模型

将电池组网格模型与电池热模型在有限元分析软件中结合,进行条件设定。

(1)定义电池材料,并输入上述实验所得的电池比热容、导热系数、熵系数和电池内阻等参数。

(2)定义电池热源,根据式(3)分别在电池组的极耳和电芯部分定义热源。

(3)确定边界条件,将电池组边界设置为初始环境温度,即25℃,表面设置自然对流换热方式。参考实际应用中自然对流换热系数设置为3~5 W/(m·K),本文设置为5 W/(m·K)。

(4)设置充电倍率分别为1C、1.5C和2C,计算时间分别为3 600、2 400和1 800 s,计算步长设置为1 s。

2.3.2 不同倍率下电池组产热分析

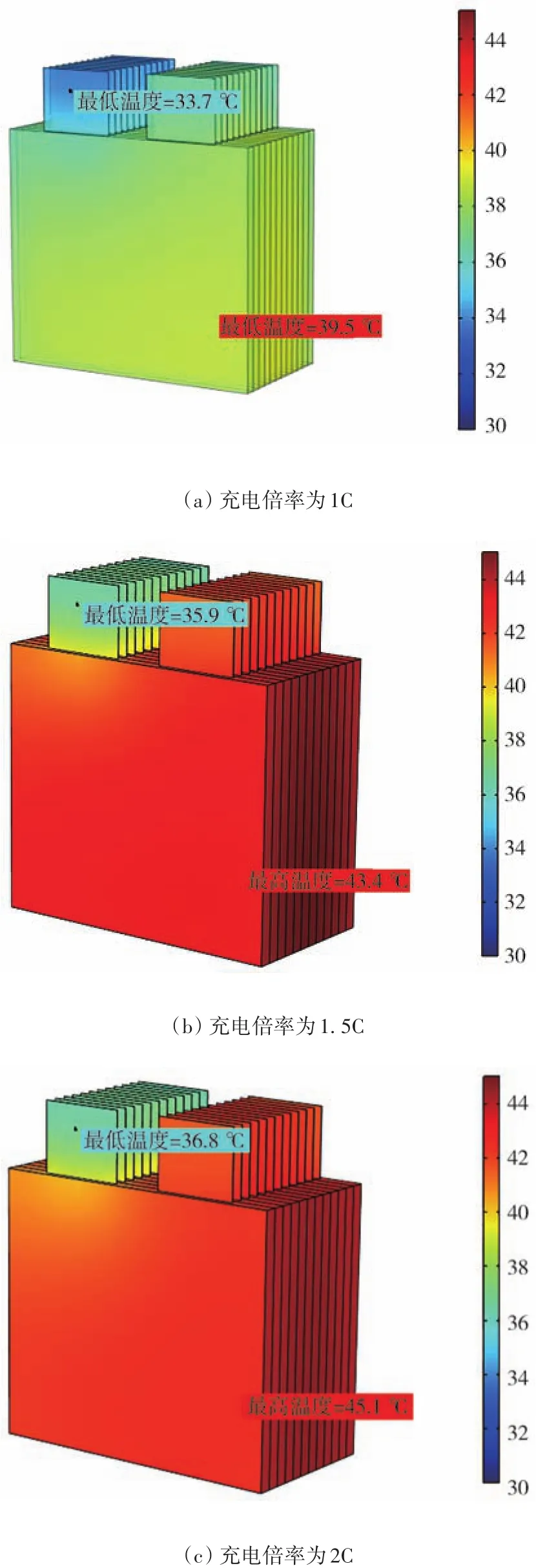

基于验证后的热模型,分别以1C、1.5C和2C倍率对无冷却结构下的电池模组进行充电,利用模型计算充电过程中模组温度分布,其中充电结束时刻模组温度分布云图如图14所示。

图14 充电结束后模组温度分布

不同倍率下模组内的最高温度和最大温差随的变化特性如图15所示。由图可知,模组内的最高温度和最大温差随倍率的提升而增加。且同倍率下的最高温度曲线与最大温差曲线在充电初期(≤10%)和充电后半段(≥50%)两个阶段内呈现相同的变化趋势。在10%≤≤25%阶段,温差曲线的下降趋势应与此阶段时电池熵系数为负,这与电池存在吸热现象相关。充电仿真过程中的温度数据如表3所示,充电倍率的增加引起温度不一致性愈加明显。其中充电倍率由1C增至1.5C时,最高温度和最大温差的变化最为明显,分别增加3.9和1.7℃。由1.5C增至2C时,最高温度和最大温差的变化略小,分别增加1.7和0.8℃。

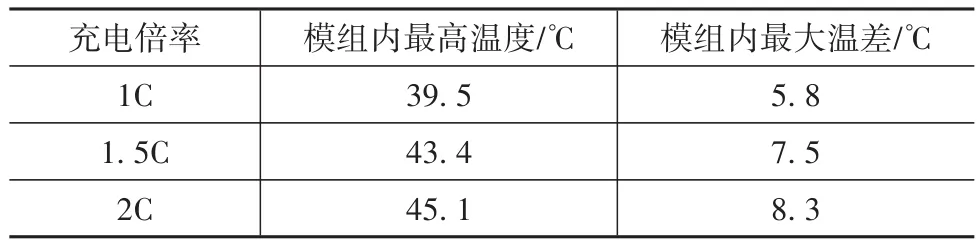

表3 不同充电倍率下模组的最高温度和最大温差

图15 不同充电倍率下模组温度变化情况

3 冷却系统的结构设计

电动汽车液冷热管理系统多采用布置液冷板的方式进行冷却。本文中设计适用于高比能量电池组的冷板布置结构。对基于蛇形流道的冷板,分别进行单面、双面和三面布置。比较3种冷却方案间的冷却效果,从而对冷板结构、流道和出入口位置进行设计。

3.1 不同冷却方案的冷却效果对比

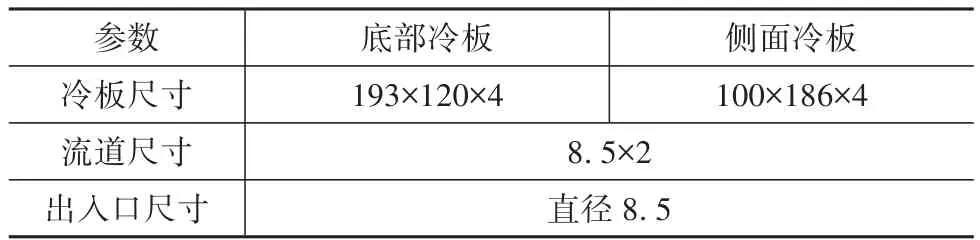

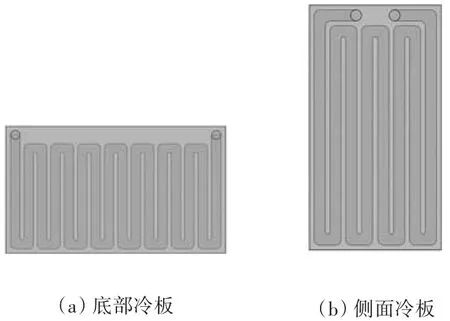

为适应NCM电池组在不同充电倍率下的温度特性,冷却方案分为单面冷却、双面冷却和三面冷却。根据模组内的最高温度和最大温差,对3种冷却方案的冷却效果进行比较。结合软包电池商用的冷板结构和文献[31]中所设计蛇形冷板结构,电池底部冷板和侧面冷板如图16所示,冷板尺寸如表4所示。

表4 液冷板主要参数 mm

图16 底部冷板与侧面冷板结构图

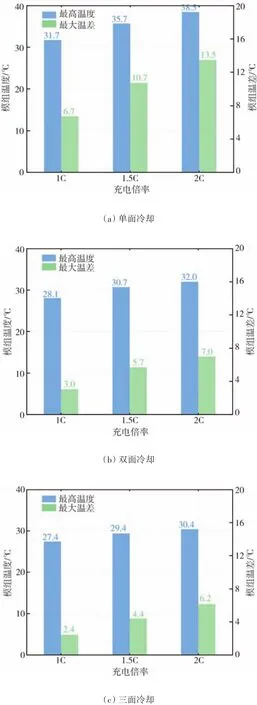

3种冷却方案如图17所示。单面冷却仅使用底部冷板;双面冷却仅使用侧面冷却(两侧各一);两种冷板都使用则为三面冷却。

图17 冷却方案结构图

对3种冷却方案中的电池模组分别以1C、1.5C和2C的倍率充电,比较冷却方案对模组温度的影响,分析不同冷却方案的冷却效果。仿真过程中外部环境温度与冷却液温度设置为25℃,以水作为冷却介质,冷却液流速设置为3 L/min。

仿真结果如图18所示。模组的最高温度随冷板数量的增加而降低,其中三面冷却对温度的抑制效果最佳,其次为双面冷却,最后为单面冷却。充电过程中,热量从正极集流体处开始增加,逐渐转移到电芯中央侧。随着充电倍率的增加,双面冷却和三面冷却对最高温度的抑制能力逐渐相似。这表明布置在模组底部的冷板虽抑制热量向底部蔓延,但对抑制高温区域和温度不一致性的能力较差。

图18 不同冷却方案中充电时模组最高温度变化

不同冷却方案的最高温度和最大温差的对比如图19所示,在单面冷却结构下,以2C倍率充电时,模组最高温度为38.5℃,最大温差达到13.5℃,此时最大温差甚至高于无冷却结构的模组温差,进一步影响模组内温度均匀性。相比之下,双面冷却结构下的模组最高温度为32.0℃,最大温差为7℃;三面冷却结构下的最高温度为30.4℃,最大温差为6.2℃。二者的冷却效果均有较大提升,但温度一致性仍未达到锂电池在该充电倍率条件下的温度要求。考虑到动力电池组的能量密度,在三面冷却比双面冷却的冷却能力提高并不显著的情况下,三面冷却方案并不是最优选项,增加一块冷板既增加成本,又会占用空间影响整个液冷模组的体能量密度。故本文选择以双面冷却作为电池组的冷却结构。

图19 不同冷却方案中的温度对比

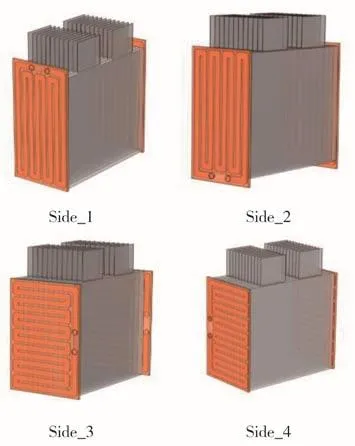

3.2 冷板出入口位置选取

由于在模组充电时,冷板并不是理想的恒温板,电池模组、冷板和冷却液三者之间的传热是相互的,冷板入口温度与冷却液初始温度相同,不同的出入口位置会影响模组内部温度场的分布。故选择冷板的出入口位置有益于冷板冷却能力的提升。研究以双面冷却为基础,取冷板外侧4条边方向,分别布置流道出入口。这是由于实际应用中需要连接液冷管道,而在上侧的流道入口,液冷管道会挤压电池极耳,甚至引起极耳弯折。铝制冷板导热性能良好,流道出入口位置在内侧或外侧,并不会影响液冷板与电池模组间的传热通路,故流道出入口位置设计如图20所示。

图20 不同出入口位置冷板结构

电池以2C倍率充电时,模组内部温度差异更明显,在改变不同出入口位置的冷板结构下,对电池模组进行2C倍率的充电,冷却液流速设置为3 L/min,冷却液温度和外部环境设置为25℃,以水作为冷却介质,模拟模组内的温度场随出入口位置的变化情况。充电结束后,模组温度场分布如图21所示。

图21 模组温度场分布图

由图可见,在不同出入口位置的冷板结构下,出入口位置的变化影响模组内部温度等值线的分布,出入口位于上下两侧(Side_1和Side_2)相比于左右两侧(Side_3和Side_4),电芯中央的高温等值线分布较密。提取上述仿真中的温度数据进一步分析,结果如表5所示。

表5 不同出入口位置冷板仿真数据对比

对仿真后的模组内最高温度、最大温差和冷板出入口最大温差分析后发现,冷板出入口位置的改变对模组内的最大温差影响最大,其次为模组内的最高温度,最后为出入口温差。这是由于冷板出入口位置的变化,引起模组内部低温区域的变化,而冷却液和冷板整体的温度本身并没有发生变化,故未对最高温度产生明显作用。相比于其它冷板,Side_4冷板结构可改善模组内的温度分布一致性。最终选用Side_4冷板搭建双面冷却结构。

3.3 冷却液温度对冷却结构的影响

所设计的冷板结构温度均匀,出入口温差更小,为进一步提升模组温度一致性。在充电倍率变化同时,使冷却液温度在20~30℃范围内以1℃为间隔逐渐变化。环境温度为25℃时,仿真结果如图22所示。

图22 不同冷却液温度下模组内温度变化

由图可知,冷却液温度在高于25℃时,电池组的最大温差得到进一步抑制。在1C、1.5C和2C充电倍率时,冷却液温度分别控制在25、27和30℃,可以使最高温度抑制在27.8、32.3和35.5℃,最大温差抑制在2.9、4.8和4.7℃。说明本文所设计的冷板结构可以有效抑制不同充电倍率下的模组温升,并使模组温差控制在5℃以内。

4 结论

以某款车用NCM软包锂电池为研究对象,在搭建热模型的基础上,分析电池模组在不同充电倍率时的温升。根据电池组的产热特性采用布置液冷板的方式进行冷却。从冷却结构方案和冷板出入口位置等角度,对电池组在不同充电倍率下的冷却系统进行了设计。所设计的液冷系统在节省成本的同时保证了液冷模组的能量密度,所得到的结论如下。

(1)结合Bernardi方程和有限元分析方法构建了能够反映单体锂离子电池温度分布的产热模型,与实验结果对比,最大温度偏差不高于2.1%,能够较真实地反映锂离子电池在不同充电倍率下的产热过程。

(2)由热模型计算不同充电倍率下电池模组温度分布,并对比不同冷却结构。结果显示,与双面冷却相比,三面冷却结构冷却效果的改善不很显著,为提升电池模组的能量密度,降低系统成本,选择了双面冷却方式。

(3)为进一步提升电池模组的温度分布一致性,基于双面冷却结构,对比冷却液入口的位置和温度对模组冷却效果的影响,结果表明,最终在环境温度30℃时在不同充电倍率下该冷却系统可以使电池模组的最大温差控制在5℃以内。