纯电动汽车低压电气系统效率研究*

2022-05-05程夕明罗荣华

程夕明,胡 薇,翟 钧,罗荣华,张 盼,徐 野

(1.北京理工大学机械与车辆学院,电动车辆国家工程实验室,北京 100081;2.重庆长安汽车股份有限公司,重庆 400020)

前言

纯电动汽车动力电池的能量有限、充电时间长、成本较高,性能受温度影响严重,因此延长车辆续驶里程的系统设计优化和整车集成优化方法受到关注。在方案设计与部件选型阶段优化车辆的系统设计,主要指离线计算驱动电机系统、动力电池系统、传动系统和制动系统的性能,通常使整车综合工况能耗最小,以整车动力性和舒适性等指标为约束条件,运用优化算法匹配电驱动方式、变速器挡位、储能装置及其热管理系统等,降低车辆的百公里电耗。在样车开发阶段优化整车集成,主要指在线的系统能量管理策略,依靠车速限制、热管理功率调节和电机控制算法改进等减小整车电耗,延长车辆里程。

纯电动汽车的低压电气系统的能耗问题是整车能量管理设计的主要内容之一,但相关研究聚焦于驱动电机和动力电池的高压电气系统。纯电动汽车的高低压DC/DC变换器代替了燃油汽车的交流发电机及其电压调节器,一方面蓄电池无须承受诸如燃油发动机起动电机的冲击电流,蓄电池容量可适当减小,比如采用锂离子电池替代铅酸蓄电池的轻量化技术。另一方面,线控化变换器、蓄电池储能和负载随机大幅波动为系统效率优化提供了条件,然而目前缺乏对低压电气系统效率因素的调查和分析。为此,本文中从负载、气候、能量管理策略等方面研究纯电动汽车低压电气系统的效率,以提升系统效率和匹配部件,提高整车续驶里程的潜力。

1 系统模型

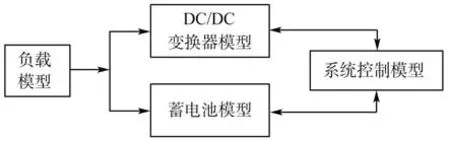

图1显示了纯电动汽车低压电气系统效率模型组成,包括DC/DC变换器、蓄电池、负载和系统控制4个部分,是一个基于负载电流驱动的前向仿真模型,利用低压母线电压和负载电流信号实现系统控制。

图1 低压电气系统效率模型框图

1.1 变换器模型

车载高低压DC/DC变换器是一个隔离输入和输出的降压电路。当输出电压保持恒定时,变换器的工作效率往往先升高后略微下降,轻载比重载的效率低得多。

基于输入输出电压保持稳定的假设,变换器稳态效率与输出电流能存在一个函数关系。

式中:为DC/DC变换器稳态效率;为变换器的稳态输出电流,A;和分别为变换器的稳态输入输出电压,V。

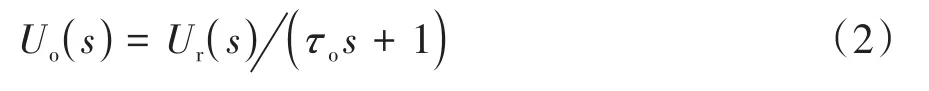

为模拟变换器输出电压的动态特性,采用1阶惯性环节建立动态关系:

式中:()为的拉普拉斯变换,V;()为变换器输出电压参考输入的拉普拉变换,V;为变换器电路的时间常数,s。

1.2 蓄电池模型

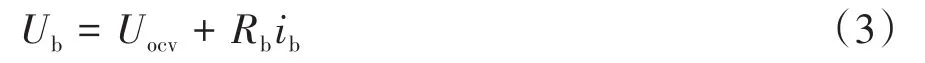

忽略浓差极化和电化学极化电压,利用内阻和开路电压描述蓄电池的数学模型:

式中:为蓄电池的开路电压,V;为欧姆电阻,Ω;为充放电电流,A;为端电压,V。

1.3 负载模型与系统效率计算

纯电动汽车的低压用电装置包括灯、仪表、雨刮器、空调暖风设备和电子控制单元等,将它们等效为电阻负载。按标准工况运行实车或台架系统,测试的低压电气系统负载电流作为负载模型的一个参考电流。考虑到蓄电池充电和放电的能量变化,系统效率可表达为

式中:为系统效率;、、分别表示变换器输入功率、蓄电池功率和负载功率,W。其中,蓄电池的充电电流为正,放电电流为负。

1.4 能量管理策略

系统能量管理模型包括浮充控制和规则控制两种策略,前者为纯电动汽车常用方法,变换器保持恒电压输出,比如14.0 V。

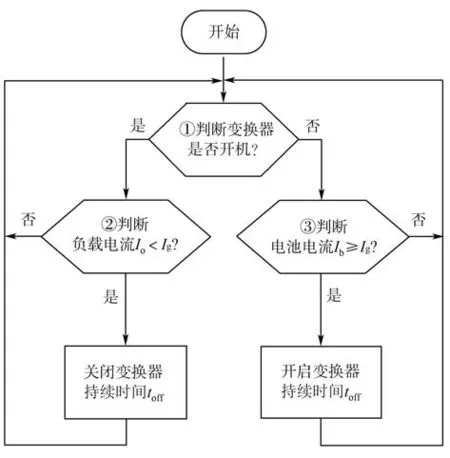

车辆运行的低压设备用电功率是一个在最大电流和最小电流之间波动的随机变量,变换器和蓄电池并联为负载供电的系统效率会存在一个平衡点M,其中的工作电流和效率分别为和。当变换器输出电流<时,系统效率低,变换器停止,蓄电池为负载供电;当≥时,变换器高效工作,同时向负载和蓄电池供电。相应的规则控制策略的主要步骤包括:①判断变换器工作状态,开启则转②,关闭则转③;②判断<,否则转步骤①,是则关闭变换器,持续时间至少后转①;③判断≥,是则开启变换器,持续时间至少后转①,否则转①。相应的规则控制策略流程如图2所示。在变换器关闭期间,实时监测电池电压与安全电压的关系,如果<,则开启变换器,以防止蓄电池亏电。

图2 规则控制策略流程

2 台架实验

图3显示了低压电气系统测试台架,主要包括车用DC/DC变换器、蓄电池、电子负载、控制器、数据采集系统和温箱等。变换器的输入直流电压为240~420 V,输出直流电压为10~18 V,由STM32F7控制器CAN通信线控调节输出电压。高压电源的额定输入交流电压为220 V,输出直流电压为40~400 V,额定输出功率为4 kW。电子负载采用持续输出电流最大100 A和输出直流电压最大60 V的BTS−100−60M充放电机,恒温设备采用温度范围为−40~100℃的GDJ−100B高低温箱。利用六通道14位同步数据采集器USB2885并行采集系统的电压和电流,并由上位机存储采集数据。

图3 低压电气系统测试台架

在变换器效率测试时,输入电压保持为直流320 V,交叉改变输出电压和电流。线控输出电压区间为12 V≤≤14 V,间隔0.5 V。负载电流变化范围为0~100 A,小于40 A时间隔约5 A,余者电流间隔约10 A。由于直流电系统的输出电压和电流响应具有相同的时间常数,故保持变换器输出电压14 V,利用测得的电流响应数据计算系统时间常数。其中,负载电流的阶跃幅值为10~100 A,每次测试的电流间隔10 A。

样品电池包括型号L2350的60 A·h@12 V铅酸蓄电池、型号LP2714897的37 A·h@3.65 V三元锂离子电池及其4S1P电池组。采用0.05C恒流充电方法测量蓄电池的容量,以脉冲电流方法测试蓄电池的开路电压和内阻。铅酸蓄电池的充电截止电压、放电截止电压、脉冲充放电电流和截止电流分别为14.5 V、11.5 V、12 A和3 A,锂离子电池单体的对应测试条件为4.2 V、2.8 V、9.25 A和1.85 A。以标称容量的10%设计脉冲间隔时间,静置时间为1 h,两种恒温实验的温箱温度分别设置为0和25℃。

3 模型参数

主要包括变换器效率、蓄电池开路电压与内阻、负载电流激励和控制策略参数。

3.1 变换器模型参数

图4示出DC/DC变换器的效率测试点及其拟合曲线。当变换器保持在12~14 V之间的恒定输出电压时,随着的增加先非线性地快速上升,后缓慢增大而趋于稳定。采用效率高、中、低3条曲线分别表示3种效率的变换器H、M和L。

图4 变换器的输入输出效率

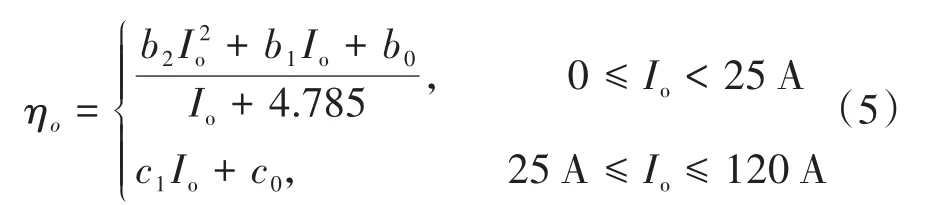

拟合变换器效率的曲线表达为的一个分段函数,即为

式中拟合系数、、、和列于表1中。

表1 变换器效率模型参数

图5示出变换器14 V输出的电流响应曲线,由最小二乘法辨识的为0.21 s,电流响应曲线的模型值与测量值的平均误差和均方根误差分别为−0.2%和6.5%。

图5 变换器脉冲电流响应曲线

3.2 蓄电池模型参数

表2示出铅酸蓄电池和锂离子电池在0和25℃测得的充电容量和放电容量,它们的标称容量分别为52和39.7 A·h。

表2 两种温度0.05C测试的蓄电池容量

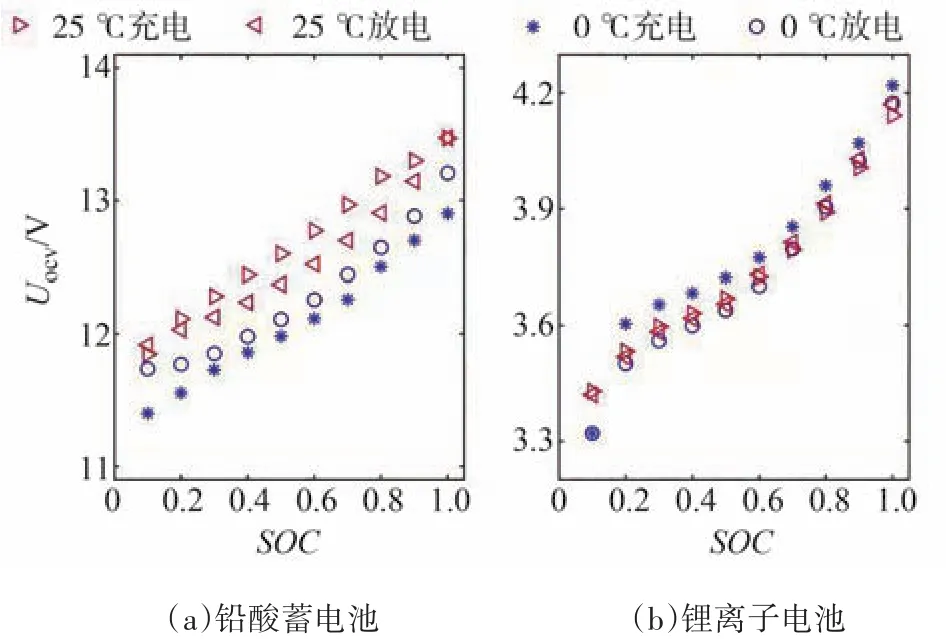

图6示出两种类型蓄电池在0和25℃时的OCV−SOC曲线。同一温度下OCV随着SOC增大而单调上升,且锂离子电池比铅酸蓄电池具有较小的OCV−SOC温度敏感性和滞回电压。

图6 蓄电池放电OCV-SOC曲线

采用最小二乘法提取蓄电池内阻参数,图7和图8分别示出0和25℃铅酸蓄电池和锂离子电池的内阻。由图可见,25℃的比0℃小得多,而铅酸蓄电池比锂离子电池的内阻大得多。

图7 铅酸蓄电池模型参数

图8 锂离子电池模型参数

此外,对两种蓄电池的模型在5和25℃下进行了验证,它们的电压模型曲线与测量曲线变化趋势一致,低温出现最大模型误差。在5℃时,铅酸蓄电池和锂离子电池组的放电电压误差最大值分别为300和150 mV。

3.3 负载模型功率

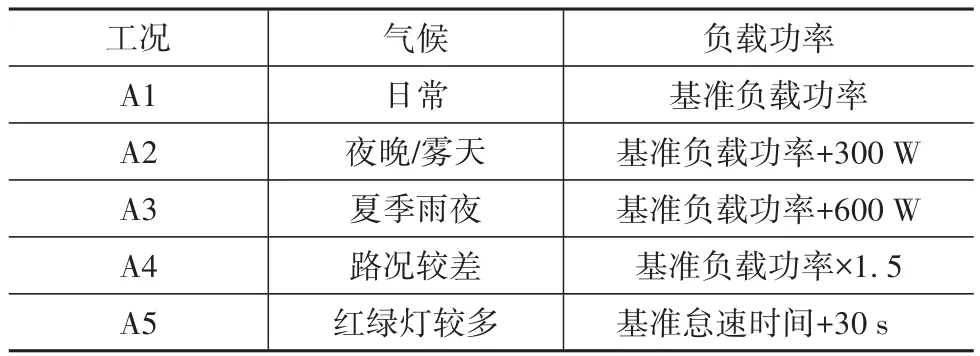

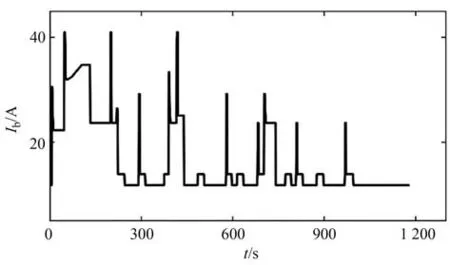

图9示出NEDC工况测试条件下的负载模型电流曲线,对应基准负载功率A1。基于测试电压14.4 V,基准负载功率A1的最大值、最小值和平均值分别为590、170和235 W。A1工况运行时间1 180 s,负载模型的最小功率区间表示车辆处于怠速状态。基于基准工况A1,设计了考虑气候、路况和怠速的低压电气系统负载功率A2~A5,如表3所示。

表3 不同天气的低压负载功率

图9 基准NEDC工况电流曲线

3.4 系统控制参数

变换器的门限电流、开启时间和停机时间分别设置为≥10 A、≥20 s和≥10 s。铅酸蓄电池和锂离子电池组的工作电压分别为14和16 V,而安全电压分别为11.5和12.8 V。

4 结果分析与讨论

模型的仿真步长为0.1 s,基于搭建的实验台架,开展实验验证。

4.1 浮充控制策略系统效率仿真分析

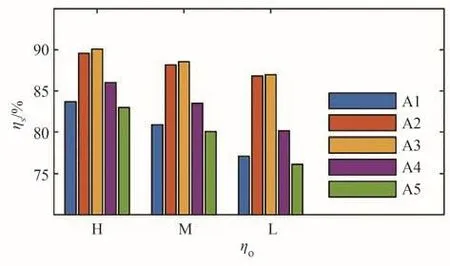

图10示出3种变换器5种负载功率交叉实验的系统效率。相同负载功率的随着增大而升高,相同变换器的随着负载平均值增加而升高,而的提升幅度会随着平均值增加而减小。

图10 浮充控制系统效率

A1~A5负载的与变换器最高效率之比的平均值分别为 89.92%、99.00%、99.22%、91.42% 和86.83%,因此A2和A3负载的提升潜力小。由于A1和A5负载的最小值分别为77.11%和76.12%,因此它们存在提升潜力。

4.2 规则控制策略系统效率仿真分析

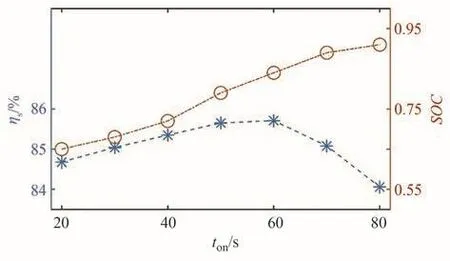

会受到规则控制策略门限电流的影响。图11示出基于铅酸蓄电池和A1负载的、与的关系曲线。其中,–曲线呈现非线性特性,随着的增大,先升后降,其峰值84.68%出现在=15 A和20 A时。而–曲线呈现单调下降趋势。也即,过大的门限电流能使蓄电池处于亏电状态。为此,选择=20 A,对应的>0.6。

也会受到规则控制策略的变换器开机时间的影响。图12示出、与的关系曲线。此时,=20 A,其它条件同图11。由图可见,–曲线呈下开口抛物线特性,的峰值85.71%出现在=60 s时。而–曲线呈单调上升特性,说明过大的开机时间会使蓄电池趋向浮充状态。为此,选择=60 s,对应的>0.8。

图11 规则控制系统效率与门限电流关系曲线

图12 规则控制系统效率与开机时间的关系曲线

在轻负载条件下,规则控制系统效率明显受到变换器效率、环境温度和蓄电池类型等因素的影响,如图13所示。当其它条件相同时,同负载功率的系统效率增量Δ随着变换器效率提高而下降,而随着蓄电池的环境温度提高而上升,其中,锂离子电池组Δ的增量比铅酸蓄电池的大。例如,在A1负载和变换器L条件下,0℃时铅酸蓄电池和锂离子电池组的Δ分别为6.23%和7.68%;当温度升高到25℃时,铅酸蓄电池和锂离子电池组的Δ分别上升至7.08%和10.1%,即比0℃时分别提升约13.6%和31.5%,变换器M和H比L的Δ分别至少减小23%和40%。规则控制系统的Δ会随着减小而增大,例如怠速时间比负载A1增加30 s的A5在25℃具有更高的Δ,可到达11.05%;而在0℃时具有更低的Δ,约为7.00%,原因在于低温能使锂离子电池组比铅酸蓄电池的直流内阻下降更多。

图13 规则控制系统效率增量因素

仿真结果还表明,负载功率、蓄电池类型和环境温度对电池荷电状态具有影响。当其中两个因素保持不变时,电池荷电状态增量Δ随着负载功率减小而增大,原因在于小负载功率使蓄电池单独放电时间增长。Δ随着温度降低而增大,主要原因在于低温使蓄电池因内阻增加而充电量减少。锂离子电池组的Δ幅度比铅酸蓄电池的小,然而两者的Δ幅度在0℃接近。此外,蓄电池容量变化30%对Δ和Δ的影响很小。

4.3 效率实验分析

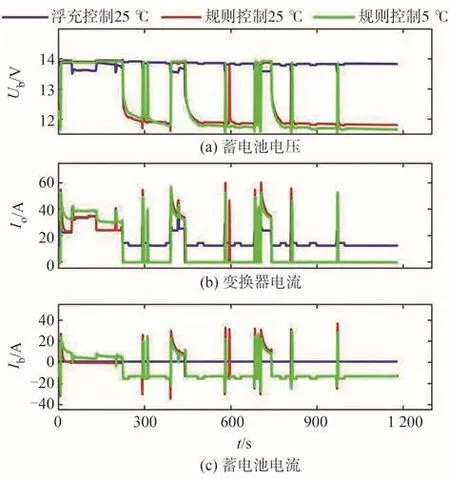

图14和图15分别示出铅酸蓄电池和锂离子电池的低压电气系统两种控制策略的母线电压、变换器输出电流和蓄电池充电电流的时间历程,它们的激励为图9的负载电流,即A1工况。根据浮充控制策略仿真结果,无论是铅酸蓄电池还是锂离子电池,系统效率受温度的影响小于1%,原因在于负载电流主要由变换器提供,蓄电池仅仅少许电能的动态补偿,故此处仅考虑低温对规则控制策略下系统效率的影响。

在图14(a)和图15(a)中,规则控制比浮充控制系统的波形高低起伏明显,负载小电流使前者大幅跌落,而负载大电流使后者小幅下降,原因在于规则控制系统在门限电流以下的负载由蓄电池单独供电,蓄电池内阻造成母线电压下降。浮充控制系统母线电压起伏的原因是变换器的输出电压随大小而小幅波动。

图14 铅酸蓄电池低压电气系统波形

相比于铅酸蓄电池系统,锂离子电池系统的浮充电压从14 V提高到16 V,25℃规则控制系统的下跌幅度减小了约1 V;且锂离子电池组独立放电后的充电电流更小,例如在705~741 s期间,锂离子电池组的充电电流从7.8 A衰减至5.5 A,而铅酸蓄电池的充电电流从30.7 A下降至12.5 A。以上现象的主要原因在于铅酸蓄电池具有远大于锂离子电池组的内阻,相同负载电流的电压降和能量损失大。

在图14(b)和图15(b)中,相比于浮充控制系统,规则控制系统的变换器存在对应负载电流小于门限电流的多个零区间。相应地,在图14(c)和图15(c)中,蓄电池处于放电状态,<0。蓄电池放电后,变换器工作,蓄电池切换为充电状态,>0。然而,浮充控制系统的蓄电池几乎保持零电流状态。

图15 锂离子电池低压电气系统波形

在蓄电池的工作温度下降后,规则控制系统的蓄电池放电电压下降幅度增加,而充电电流会减小。在相同负载电流作用下,5℃时的比25℃时下跌更多,例如在1 001~1 090 s之间,铅酸蓄电池和锂离子电池系统的分别跌落约0.14和0.36 V,后者下降更多的主要原因在于锂离子电池组内阻的低温效应更明显。相同的效应也体现在规则控制系统的蓄电池充电电流变化上,例如在705~741 s期间,图15比图14的绿色曲线距离红色曲线远一点。

A5负载功率系统实验的、和波形曲线变化相似,然而这些实验的系统效率不相同。在25℃时,A1和A5激励的浮充控制铅酸蓄电池系统效率分别为78.88%和76.04%,规则控制铅酸蓄电池系统效率分别提高了7.95%和10.47%,而规则控制锂离子电池系统效率能够分别再提升4.74%和4.61%。在5℃时,A1负载的规则控制铅酸蓄电池和锂离子电池系统效率分别为81.22%和86.83%,下降幅度分别为5.61%和3.04%。

实验与仿真的系统效率趋势相近,但存在差异,主要原因分析为:①仿真模型未考虑蓄电池的浓差极化、电化学极化和负载特性;②仿真和实验的不同,其最小值分别为60和20 s,对应于不同的运行时间;③单工况约20 min的实验时间仅为仿真时间的1%,实际蓄电池尚未进入平衡状态;④铅酸蓄电池不稳定性导致实验可重复性差。

5 结论

针对纯电动汽车低压电气系统轻载低效率问题,建立了系统效率仿真模型和规则化能量管理策略,并搭建实验台架,辨识模型参数,开展系统效率仿真和控制策略实验验证。结论如下。

(1)系统效率受负载功率、DC/DC变换器效率、环境温度、蓄电池类型和控制策略的影响。

(2)系统效率会随着负载平均功率、变换效率和环境温度降低而下降,怠速时间的延长会恶化系统效率。

(3)对铅酸蓄电池系统,规则控制的系统效率比浮充控制的高7%左右,锂离子电池系统则能提升效率10%以上。规则控制策略与低效率变换器组合可使系统效率提升幅度更大。

后续研究将应用磷酸铁锂锂离子电池构建低压电气系统,完善仿真方法,优化控制策略,改进实验技术,进一步提升系统效率。