大型起重机柔性卸载方法研究

2022-05-04刘洋

刘 洋

(湖南师范大学 工程与设计学院,长沙 410081)

动力固结法是通过高空中的重锤自由落体冲击地面加固地基的工艺方法[1]。Menard等[2]第一次将动力固结法应用于纳普尔海滨围海造地以来,这一方法在松软湿陷地面构筑机场、大型建筑的基础施工中得到广泛应用。我国南海有大量的人工岛、宜居岛礁建设,需要在沙滩上构筑建筑物,这是我国开发南海的重要内容。国家战略为高能级动力固结设备的开发提出了迫切需求。

动力固结的提升装置是起重机,即通过起重机提升重锤至高空。根据《起重机设计规范》,现有起重机结构设计以慢速重载提升为主工作工况,严禁突然卸载,而动力固结需要频繁、大载荷卸载,这严重威胁起重机结构安全。降低卸载冲击、提升结构疲劳寿命一直为冲击工况下起重机结构技术的研究热点。目前,这一问题的研究主要集中在防后倾装置特性建模[3]、臂架与防后倾装置的特性匹配[4]和起重机结构疲劳[5-6]等方面。由于卸载冲击下起重机结构动响应复杂,结构优化和系统匹配并不能直接降低卸载冲击。周波等[7]采用仿真计算对强夯机卸载反弹进行研究,提出变幅钢丝绳是强夯机最大储能部件这一定性判断,但未总结出结构储能与卸载冲击之间的定量关系;高顺德等[8-9]通过起重机虚拟样机仿真,对比不同卸载时间条件臂架结构动响应,发现延长卸载时间可降低臂架在冲击下的动响应峰值,但未提出延长卸载时间的方法,难以对卸载装置设计提供方法指导。

动力固结的作动装置是突然卸载装置,即通过突然卸载装置释放重锤。现有突然卸载装置均通过快速破坏起吊装置的结构稳定性,使重锤瞬间进入失重状态[10-12]。与火炮反后坐[13]、飞机落地缓冲[14]和汽车碰撞缓冲[15]不同,卸载激发起重臂产生刚体回转和多阶弹性振动。防后倾装置作用在起重臂纵向某一点的缓冲力难以抑制起重臂整体弹性振动。卸载装置的工作方式产生的振动冲击严重威胁起重臂的结构安全,也制约了高能级动力固结设备的开发。

本文以用于动力固结的起重机为研究对象,提出通过卸载器耗能降低卸载冲击的新方法,探讨卸载工况中卸载器的耗能量对起重机冲击动能的影响,仿真研究卸载时间与冲击响应之间的规律,并通过对比试验验证柔性卸载装置的可行性。

1 柔性卸载理论

1.1 模型简化

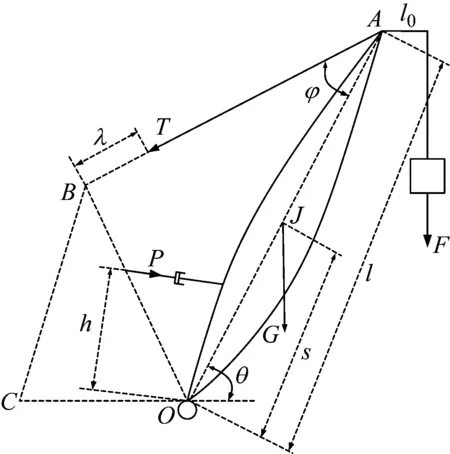

对起重机吊重工况进行分析,定起重臂OA的臂长为l,仰角为θ,自重为G,转动惯量为J;CBO为门架,OB为门架的撑杆;AB为起重臂与门架之间的变幅钢丝绳,变幅钢丝绳单向受拉,起重臂与变幅钢丝绳之间的夹角为φ;吊重F作用在臂尖的鹅头上,鹅头距臂尖为l0;起重臂质心距铰点为s。建立起重机-重锤模型,如图1所示。

图1 起重臂-重锤模型简图

在施加吊重F后,变幅钢丝绳伸长λ,变幅拉力增加至T。起重臂在变幅拉力T、起重臂自重G、吊重F三者作用下保持平衡,根据欧拉公式,可建立方程

Gscosθ+F(lcosθ+l0)=Tlsinφ

(1)

取K为变幅钢丝绳等效刚度,有变幅钢丝绳的伸长量

(2)

由于起重臂自重、结构参数、运动参数均为定值,变幅钢丝绳伸长量λ将随吊重F变化而变化。起重臂反弹振动的驱动力主要来自卸载后变幅系统回弹。根据卸载过程中及卸载后λ的变化,起重臂的运动可用动力学方程描述如下

(3)

式(3)中第一个方程描述了起重臂卸载回弹的动态过程,第二个方程描述了起重臂以一定的初速自由撞击防后倾装置的动态过程。当λ>0时,吊重F的变化实现了起重臂在这一阶段的回转角加速度控制。这一段加速过程决定了后一阶段起重臂自由回转撞击防后倾装置的初始条件。

1.2 柔性卸载原理

由于重锤突然释放时钢丝绳拉力变化剧烈,直接控制钢丝绳的拉力极为困难。为解决这一问题,在起重机和重锤之间串联一个力控机构,将钢丝绳的拉力控制转变为重锤的惯性力控制,通过重锤逐步加速,延长吊重F的变化时间,将重锤突然卸载转变为柔性卸载。柔性卸载原理如图2所示。

图2 柔性卸载原理

图2中,起重机简化为一弹簧,通过力控机构与重锤相连,初始时

F=G

(4)

加速度:

(5)

速度:

(6)

由于变幅钢丝绳的伸长量相对于臂长而言为极小量,重锤下放过程中,起重臂绕铰点向上摆动的幅度可忽略不计,则重锤在加速下放过程中将作负功,悬吊重锤的拉力为时间函数F(t),拉力为起重臂反弹所作负功可表示为

(7)

根据牛顿第二定律,重锤m作变加速运动,有

F(t)=mg-ma

(8)

由a=α0t,则有

F(t)=mg-mα0t

(9)

将式(6)、(9)代入(7)中,有

(10)

式(10)描述了恒加加速度条件下卸载器所作的负功,这是从前突然卸载技术研究所忽略的,也是柔性卸载与突然卸载之间的重要区别。

1.3 关键参数

在吊重拉力F(t)逐渐变小的过程中,变幅钢丝绳缓慢收缩,拉动起重臂绕铰点转动,起重臂获得一定的转动速度。忽略起重臂势能增量和变幅钢丝绳动能增量,在吊重拉力作用下变幅钢丝绳上的弹性势能逐渐转化为起重臂的动能,由能量法有

(11)

式(11)表明,卸载器所作负功与起吊时结构弹性势能增量之差决定了起重臂反弹状态。若重锤下放所作的负功抵消了起重机因起吊重锤产生的结构弹性势能增量,则卸载后,起重臂绕铰点仅缓慢转动至起吊前的平衡状态。为了抑制起重机卸载冲击,需要满足条件

(12)

将式(10)代入式(12)中有

(13)

整理后,有

(14)

从式(14)可知,变幅钢丝绳变形量、变幅刚度系数和吊重质量共同决定起重机柔性卸载时间参数t0。在时间t0内,拉力F(t)减小为零是抑制起重机卸载冲击的关键。

2 关键参数仿真

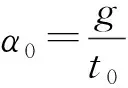

为了验证柔性卸载理论模型,为卸载装置设计提供指标,现以用于动力固结的典型履带起重机为对象,进行不同卸载时间的多体仿真。起重机样机如图3所示,额定冲击能为3 000 kN·m,臂长为26 m,强夯作业时,起重臂仰角为78°,起重臂与变幅钢丝绳的夹角为12.5°,起重臂质心距铰点为s=13 m,起重臂自重G=4 300 kg,锤重m=20 000 kg,吊钩重m0=1 200 kg,变幅系统等效刚度为K=1.65×107N/m。

图3 起重机样机

起重臂和门架为桁架结构,为模拟起重臂和门架的结构弹性,采用有限元法对桁架结构进行建模,生成描述结构动态特性的模态中性文件;变幅系统由变幅钢丝绳和变幅拉杆串联而成,将变幅系统简化为弹簧与刚性拉杆串联结构,弹簧刚度为变幅系统等效刚度;忽略卸载时起重机在地面上的滑移振动,将履带底盘进行刚体建模后与地面固定;建立重锤与吊钩之间的滑动副,通过重锤与吊钩之间的变加速运动模拟重锤从静止进入失重状态;防后倾装置为弹簧与连杆串联结构,其两端为铰链,分别与门架和起重臂铰接。在ADAMS中组装起重机各个部件,建立起重机刚柔耦合模型,进行卸载冲击仿真,如图4所示。

图4 起重机卸载冲击仿真

图4中,重锤以恒加加速度相对于吊钩向下运动,同时起重臂反弹撞击防后倾装置,以防后倾装置的缓冲行程为指标评价不同变加速运动下起重机卸载冲击响应。改变重锤和吊钩之间滑动副的运动参数,进行不同卸载时间的卸载工况仿真,参数选择范围为0.1~1.0 s。10个卸载工况的防后倾装置的最大缓冲行程如图5所示。

图5 卸载时间与最大缓冲行程之间关系

图5中,卸载时间为0.1 s的工况,防后倾装置的最大缓冲行程为112 mm,起重臂反弹冲击剧烈;随着卸载时间延长,防后倾装置的最大缓冲行程逐渐变小;卸载时间超过0.6 s的仿真工况,最大缓冲行程范围为26~27 mm,且随卸载时间变化平缓,控制卸载时间对起重臂减振的影响减弱。

根据式(14)计算柔性卸载时间为

(15)

即,吊重在0.6 s内缓慢释放,起重机大部分弹性势能将被重锤作负功吸收,多体仿真结果与理论计算吻合。卸载装置的设计目标为吊重在0.6 s内逐渐加速至失重状态。

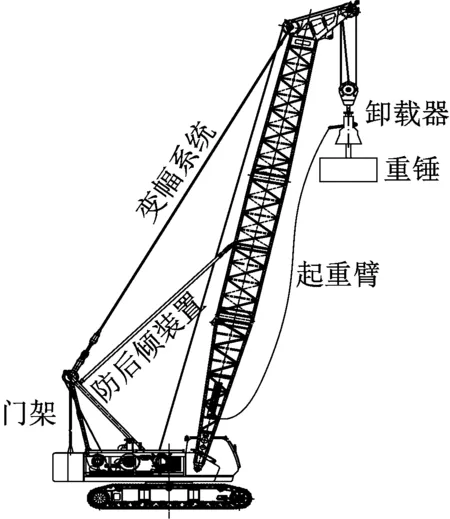

吊重作变加速运动引起起重臂臂尖的拉力变化。取重锤变加速卸载时间为0.6 s,臂尖拉力的动态响应如图6所示。

图6 臂尖的拉力动态响应

图6中,受重锤加速下放影响,臂尖拉力在4~4.6 s内从212 kN下降至0,臂尖拉力缓慢变小促使起重机缓慢回弹;卸载后,臂尖拉力以重锤的重力12 kN为平衡点作周期性小幅振动,说明重锤变加速卸载限制了臂尖拉力的波动范围,改善了吊钩的抖动。

3 装置设计与仿真

3.1 卸载装置设计

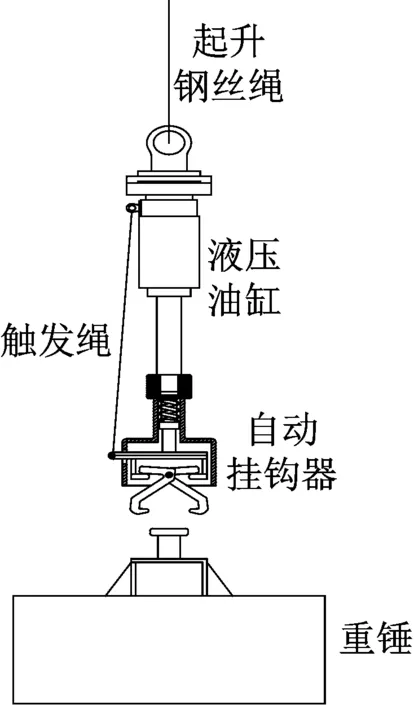

柔性卸载装置置于起重臂臂尖和重锤之间,由压力可控的液压油缸和自动挂钩器组成,由起升钢丝绳牵拉整体向上慢速提升,由液压油缸的压力控制实现重锤向下的变加速运动,由自动挂钩器抓取和释放重锤,如图7所示。

图7 柔性卸载装置结构图

图7中,自动挂钩器置于液压油缸与重锤之间,与液压油缸的活塞杆固结,具备锁定和分离两个状态。液压系统控制液压油缸的有杆腔液压力变化,为活塞杆上下往复运动提供动力。柔性卸载器的液压系统原理图如图8所示。

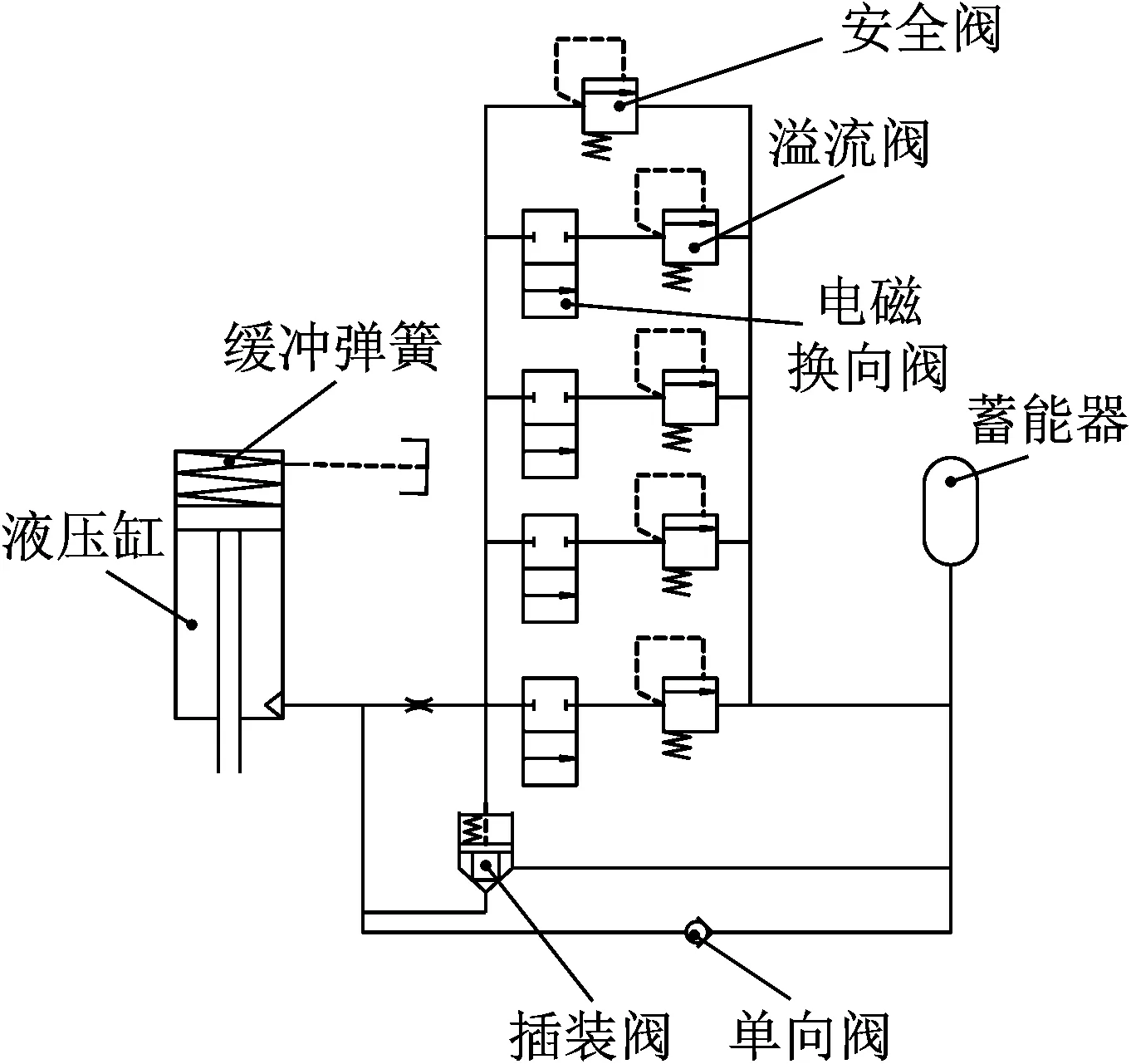

图8 液压系统原理图

图8中,液压系统包括液压缸、插装阀、单向阀、电磁换向阀、溢流阀和安全阀,其中插装阀的进油口与油缸的有杆腔相连,插装阀的出油口与蓄能器相连,插装阀的控制端与安全阀的进油口相连,形成卸荷油路。单向阀串接在液压缸和蓄能器之间,单向阀的出油口与液压缸的有杆腔相连,单向阀的进油口与蓄能器相连,形成回油油路。溢流阀的设定压力从低到高各不相同,通过依次开启电磁换向阀,控制插装阀控制端的压力逐次降低,实现液压缸有杆腔的压力逐步下降,重锤向下运动的加速度逐步增加。

随着液压缸的有杆腔的液压力降低,悬吊钢丝绳拉力逐渐减小。当最低设定压力的溢流阀开启后,触发绳牵拉自动挂钩器的操纵杆,触发自动挂钩器释放重锤。

重锤释放后,液压缸的活塞杆向下运动的速度随蓄能器的压力升高而减小,最终液压缸的活塞杆向下运动的速度减为零。由于蓄能器提供的液压力大于自动挂钩器的自重,活塞杆向上复位至初始状态。

3.2 动力学仿真

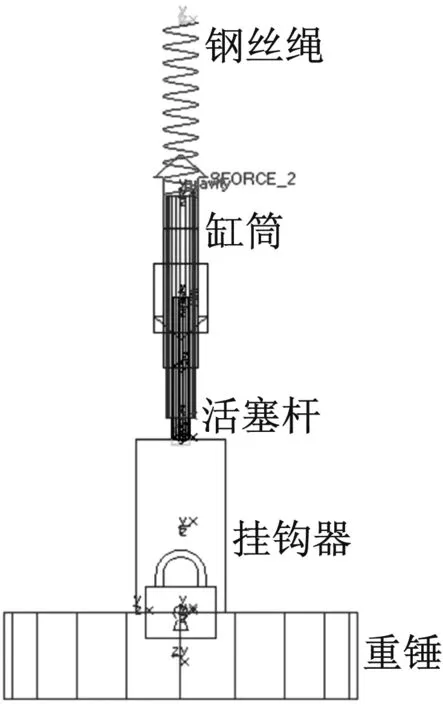

为了分析重锤冲击地面的冲击能损失,采用多体动力学理论,在ADAMS中建立柔性卸载器的多体仿真模型如图9所示。

图9 柔性卸载器多体仿真模型

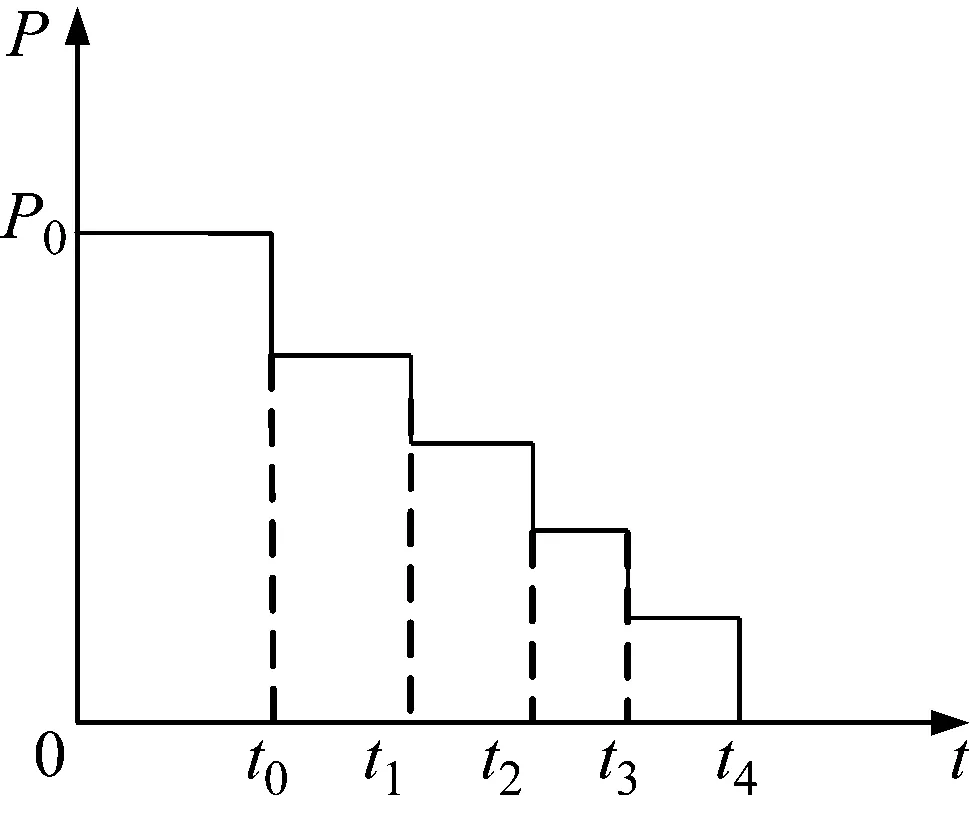

柔性卸载器仿真模型包含钢丝绳、缸筒、活塞杆、自动挂钩器、重锤四个部件,缸筒质量1 000 kg,活塞杆质量100 kg,自动挂钩器质量500 kg,重锤质量20 000 kg。将起重机的结构弹性等效为悬吊缸筒的钢丝绳刚度,通过线性弹簧模拟起重机卸载回弹。缸筒通过钢丝绳与固定端固连,活塞杆与缸筒之间为滑动副,活塞杆与自动挂钩器之间为固定副,自动挂钩器与重锤之间为固定副。缸筒与活塞杆之间设置时变的双向拉力载荷,用于模拟液压缸有杆腔中的液压油压力,在一定时间内有杆腔压力逐级降为0,如图10所示。

图10 液压力阶梯型下降时序图

图10中的时间间隔为0.15 s,总共有四个压降,分别是总压降的10%,30%,30%和20%。在有杆腔压力降为零的瞬间,自动挂钩器与重锤之间的固定副失效,自动挂钩器与重锤分离。取柔性卸载时间为0.6 s,进行多体动力学仿真。

图11中,自动挂钩器与重锤分离时,重锤的速度为2.7 m/s,重锤运动的绝对行程为557 mm。以重锤提升高度为20 m计,经过柔性卸载,重锤的冲击能损失量为额定冲击能的1%。因此,对于动力固结而言,柔性卸载对冲击能损失的影响可忽略不计。

图11 活塞杆位移和弹簧力仿真结果

4对比试验

4.1 突然卸载试验

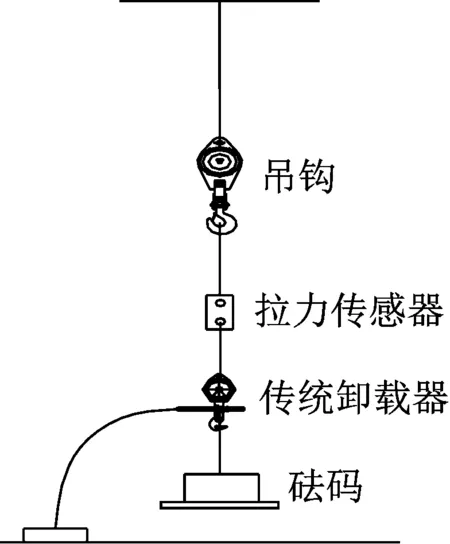

传统卸载器通过破坏起吊装置的稳定性达到突然释放载荷的目的。为准确测定突然卸载瞬间拉力的动态变化,建立突然卸载试验装置如图12所示。

图12 突然卸载试验装置

图12中,试验装置由吊钩、拉力传感器、传统卸载器和砝码通过钢丝绳依次串接而成。其中,卸载器包括挂钩、操纵杆和吊环,通过挂钩起吊砝码。卸载器的操纵杆通过钢丝绳与地面固定,起吊砝码后,卸载器的操纵杆被钢丝绳牵拉而转动。卸载器的操纵杆控制挂钩转动,由操纵杆牵拉触发挂钩释放砝码。为获取卸载器的动响应,起吊14 t砝码后,稳定一段时间,起升机构再向上匀速提升砝码,直到钢丝绳绷紧牵拉操纵杆释放砝码。突然卸载试验如图13所示。

图13 突然卸载试验

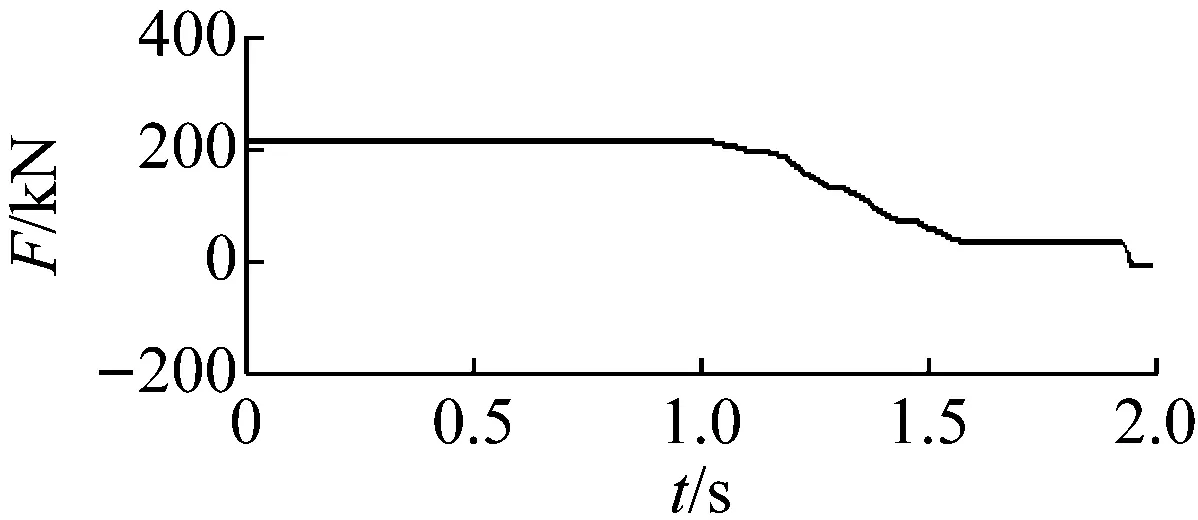

采集拉力传感器从起升到卸载全过程的实时拉力信号,如图14所示。

图14 拉力时域响应

图14中,拉力包括空载、加载、卸载的全过程动态响应。将砝码释放瞬间108.5~108.8 s的拉力响应放大可知,拉力从最高值降为最低值的时间为0.1 s。由于卸载过程中吊重位移小,卸载器作功通常被忽略。

4.2 柔性卸载试验

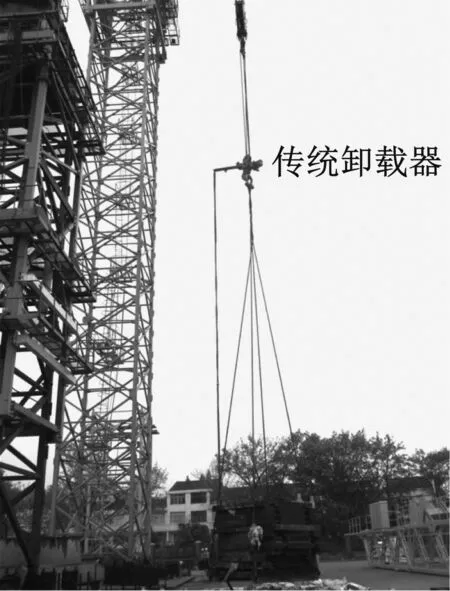

柔性卸载器通过控制悬吊空中的重锤逐渐加速进入失重状态,抑制卸载冲击。为验证柔性卸载装置的可行性,建立柔性卸载试验台进行柔性卸载试验,如图15所示。

图15 柔性卸载试验台

图15中,柔性卸载器悬吊在移动龙门架的横梁下方,砂箱置于柔性卸载器下方。整个试验台高6.5 m,砂箱体积为3 m×1.2 m×0.8 m,质量5.5 t。龙门架与柔性卸载器之间通过拉力传感器相连,拉力传感器型号为BLR-DGA-20T,额定载重20 t,用于测量卸载过程中拉力响应。卸载器上安装激光传感器,型号为ODSL96B,测量行程为1 000 mm,用于测量卸载过程中活塞杆的运动。柔性卸载试验如图16所示。

图16 柔性卸载试验

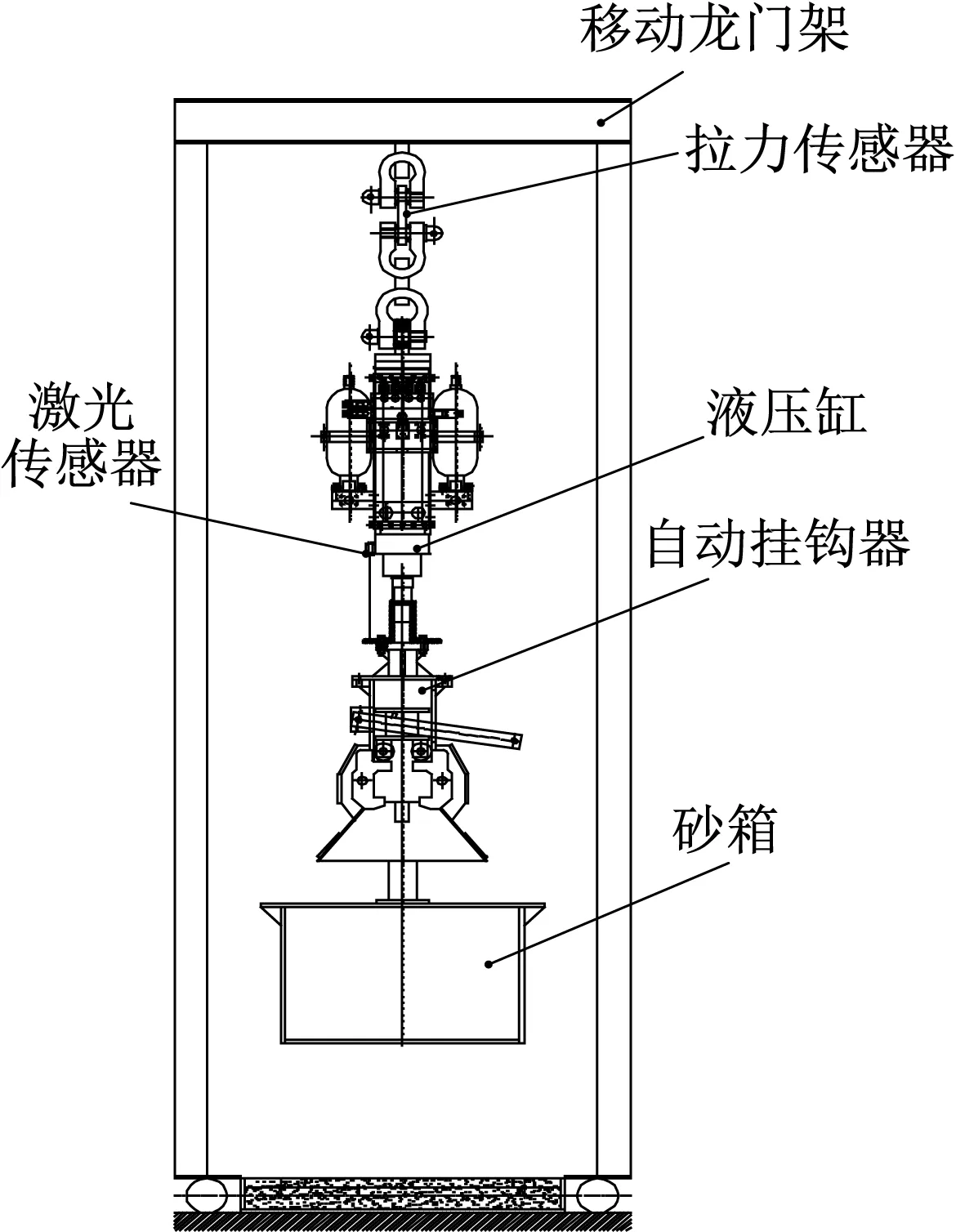

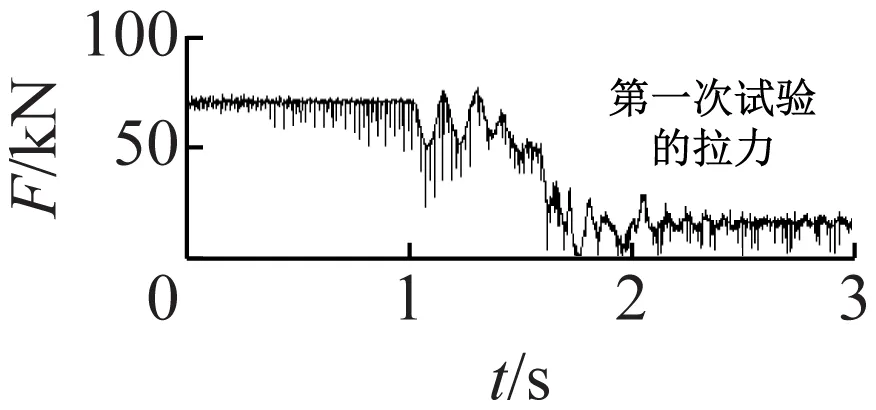

图16中,柔性卸载器由液压驱动。初始时,柔性卸载装置中的液压力平衡砂箱的重力;柔性卸载器内液压力在0.6 s的时间内按照60 bar、40 bar、20 bar、10 bar共4级压力下降,随着柔性卸载器的液压力逐级降低,砂箱在重力作用下逐渐向下加速;当砂箱加速至接近重力加速度时,自动挂钩器的操纵杆被触发绳牵拉,触发自动挂钩器与砂箱分离。测定两次卸载试验中拉力传感器的力响应和激光传感器的位移响应,如图17所示。

图17 力和位移响应

从两个试验的拉力看,在1~1.6 s时间范围内,拉力传感器的拉力响应相似,均从70 kN逐渐下降至15 kN,即龙门架横梁所受的拉力缓慢变小,实现了柔性卸载;从位移看,活塞杆向下运动至最大行程点后,自动挂钩器释放砂箱,自动挂钩器在蓄能器作用下减速并向上复位至初始状态;对比位移和拉力响应,砂箱与柔性卸载器分离后,龙门架横梁下仅悬挂柔性卸载器,拉力以柔性卸载器的重力15 kN为平衡点振动。对比图14和图17可知,拉力变化时间从0.1 s被延长至0.6 s,即通过液压力控制将突然卸载转变为柔性卸载,且试验具备重复性。

5 结 论

(1) 分析了卸载过程中起重机与卸载器之间的相互作用机理,研究了结构弹性势能与卸载器耗能之间的规律,提出了描述柔性卸载器耗能量的数学模型,建立了抑制卸载冲击的关键参数;

(2) 采用刚柔耦合方法,建立了一型起重机虚拟仿真模型,通过系列卸载工况仿真研究,获得了卸载时间与缓冲行程之间的关系,仿真结果与理论值吻合,验证了关键参数表达式的正确性;

(3) 根据柔性卸载原理,研制了空中缓慢释放重锤的柔性卸载器,建立了卸载试验台,实施了柔性卸载试验,获得了柔性卸载器的动响应,拉力在0.6 s时间内逐级下降证明了柔性卸载装置的可行性。