组合式橡胶籽脱壳机构设计与试验

2022-05-01赵乐然

赵乐然 王 涛

(海南大学机电工程学院,海南 海口 570228)

海南省是中国主要的天然橡胶种植生产基地,橡胶籽作为天然植胶业副产品,在工业方面、食用和医用方面、饲用方面和能源方面都具有很高的开发利用价值[1]。目前,对于橡胶籽深加工的开发利用尚处于初始研究阶段,其中壳仁分离系统是橡胶籽脱壳机械的关键部件。

目前国内的坚果脱壳机械普遍存在破碎率、脱净率、整仁率低,破损率高的问题,主要是由于缺乏对橡胶籽脱壳过程中物料间及物料与脱壳机构之间力学特性的研究[2-3]。程鑫鑫[4]设计的蓖麻脱壳设备,将两锥形滚筒与地面形成一定角度,筒间间隙从进料口开始逐渐减小,蓖麻蒴果在重力和滚筒压条滚搓的双组合作用下,实现脱壳;郑甲红等[5]对设计的核桃脱壳设备进行了参数优化,该设备利用带有击打装置偏心辊与筒壁相配合的形式,核桃进入间隙逐渐减小的脱壳区后,受偏心辊的击打和挤压组合作用实现脱壳;陆荣等[6]设计的脱壳装置由锥滚筒和锥凹板组合构成,全封闭结构能较好地改善脱壳作业条件,提高脱壳率。

离散单元法(DEM)是研究复杂离散系统动力学问题的一种新型数值方法[7],离散单元法以及EDEM软件的应用,能够有效模拟研究农业散体物料与脱壳脱粒机械部件的相互作用过程。郭柄江等[8]采用离散元法研究谷粒和茎秆分离运动过程中的状态变化;Romuli等[9]运用离散元法模拟了蓖麻蒴果脱壳机构内物料的运动分布,通过对比试验,对脱壳设备结构参数进行了优化;Bo等[10]通过设定不同对辊间隙、对辊转速及风选风速,模拟分析得出双辊挤压式蓖麻脱壳设备的最优设计参数;Jafari等[11]基于离散元法分析不同参数对筛分效率和筛面磨损的影响;王京峥等[12]依据甘蓝物理特性,利用离散单元法研究甘蓝在翻转卸料装置中不同区域的运动规律,分析得出甘蓝损伤率与果箱不同参数变化趋势。

目前有关部分农业物料的物理性质研究及其生产加工过程中各类机械设备与装置的设计均已采用离散元法,而对橡胶籽脱壳机械的设计还处于单一模式阶段,并且对橡胶籽脱壳过程及运动参数分析和接触模型的选择等方面的研究也较少。研究拟通过设计一种组合式橡胶籽脱壳机,结合EDEM离散元软件分析橡胶籽脱壳机脱壳过程,研究橡胶籽在脱壳装置中的运动规律,为确定最佳结构参数优化组合提供依据。

1 脱壳机结构及工作原理

1.1 基本结构

为适应多种橡胶籽脱壳要求,提高脱壳效率,设计了一种组合式橡胶籽脱壳机,如图1所示,其主要包括机架、预切割装置、挤压脱壳装置、风选箱等部分。预切割装置和挤压脱壳装置结构图如图2所示,橡胶籽通过进料仓进入壳仁分离装置,壳仁分离后的脱出物在重力作用下进入清选系统中。

1. 进料口 2. 机架 3. 脱壳仓 4. 风选仓 5. 电动机 6. 风机图1 组合式脱壳机构结构图Figure 1 Structure diagram of combined shelling machine

1. 进料口 2. 凹槽板 3. 锯齿刀片 4. 刀片安装轴 5. 脱壳仓 6. 叶片辊筒 7. 辊筒轴 8. 齿轮图2 预切割装置和挤压脱壳装置结构图Figure 2 Pre-cracking and extrusion unit of the sheller

1.2 工作原理

组合式橡胶籽脱壳机的脱壳过程:橡胶籽由人工喂入进料口后,经凹槽板受到高速旋转锯齿刀片的切割、挤压、剪切作用,部分橡胶籽壳出现裂纹,部分橡胶籽壳出现破损,在旋转锯齿刀片的带动下,具备一定的初速度的橡胶籽沿切线方向撞击脱壳仓中的撞击板,达到预脱壳效果。受损的橡胶籽沿着撞击板进入挤压脱壳装置的叶片间隙中,在转叶片与辊筒的击打、碰撞、挤压等作用下实现二次破壳过程。脱壳后的籽壳与籽仁混合物落入风选箱中,在风机的作用下,完成壳仁分离,并分别落入收集箱内。

2 仿真模型建立

2.1 橡胶籽颗粒模型

为了建立橡胶籽的3D模型,以采摘自海南省儋州市的橡胶籽为基础,随机选取100颗无损伤颗粒,经游标卡尺测量其横径、纵径、棱径、壳厚[13],得到其平均三轴尺寸为18.68 mm×22.65 mm×17.56 mm,平均壳厚为0.68 mm,橡胶籽实物如图3(a)所示。

橡胶籽形状为椭球体[14],通过使用高精度的3D扫描仪XCSW-131对橡胶籽进行3D扫描,建立精准的橡胶籽轮廓模型,如图3(b)所示。

图3 橡胶籽Figure 3 Rubber seed

由于橡胶籽包含籽壳和籽仁两个部分,试验过程中为了便于分析脱壳过程中的碰撞接触情况,将橡胶籽籽壳和籽仁作为一个整体进行建模,以简化的橡胶籽模型进行仿真分析。

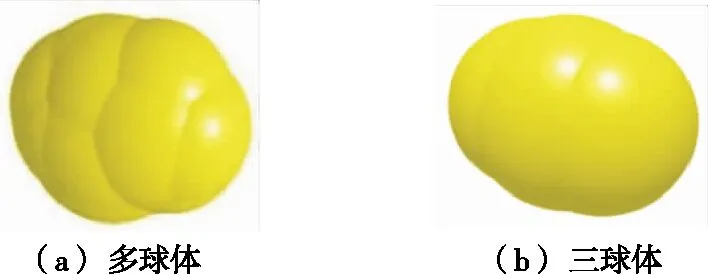

将橡胶籽3D轮廓图导入离散元软件EDEM中,采用多球面聚合填充方式[15]进行离散元建模,填充的球面越多,与橡胶籽的真实轮廓越贴合,如图4(a)所示,但球面数量越多,分析计算量也越大,且与较少的球面聚合颗粒分析差异不大,故采用半径8.1~8.8 mm的3个基本球体重叠构成橡胶籽的离散元模型,如图4(b)所示。橡胶籽表面光滑、流动性好,其材料属性可简化为具有同体性质的均匀线弹性材料,采用EDEM模型自动计算颗粒模型质量、体积和转动惯量。

图4 橡胶籽离散元模型Figure 4 Discrete element models of rubber seed

2.2 仿真参数设定

由于橡胶籽颗粒近似椭球形,表面光滑无黏附力,为了便于分析,将橡胶籽颗粒假设为刚性体,接触模型选择Hertz-Mindlin无滑动接触模型,颗粒间的碰撞属于软球模型[16],各材料特性参数及接触参数设置如表1、表2所示。

表1 材料特性参数Table 1 Material characteristic parameter

表2 接触参数Table 2 Interaction properties

2.3 组合式脱壳机模型

为研究不同辊筒转速、不同挤压间隙、不同叶片辊筒相位下橡胶籽在脱壳机破碎过程中的受力过程及变化规律,得到组合式脱壳机最优设计参数,在建立脱壳机模型和数值分析的基础上,进行离散元仿真试验。

为了对橡胶籽脱壳过程进行离散元仿真,需简化脱壳机模型,去除预切割装置和挤压脱壳装置与接触模型不相关的零部件,只保留脱壳仓、刀片、挤压板、叶片辊筒等脱壳系统组件,在Solidworks中完成简化后的脱壳装置三维模型,并导入EDEM软件中,仿真模型如图5所示。

图5 脱壳机简化仿真模型Figure 5 Simplified simulation model of shelling machine

3 橡胶籽脱壳过程仿真与分析

3.1 仿真影响因素

橡胶籽脱壳机械的脱壳效果与剪切挤压间隙、叶片辊筒转速、叶片辊筒安装相位等因素有关,为使橡胶籽脱壳机脱壳效果达到最佳,对叶片辊筒和刀片轴的转速、刀片与挤压板的间隙、叶片辊筒安装相位进行离散元仿真。

3.2 脱壳机离散元仿真试验

根据脱壳辊筒的运动特征,将叶片辊筒设置为线性旋转运动,转速为300~600 r/min,锯齿刀片与凹槽板最小间隙设置为13~17 mm。为便于单位时间内喂入的橡胶籽能够充分受到剪切挤压作用,同时保证喂入速率满足脱壳需求,根据脱壳机脱壳仓设计尺寸及橡胶籽三维尺寸,设定颗粒喂入量为100个,颗粒工厂每秒颗粒生成20个,仿真总时长为5 s。颗粒产生于进料口处,自由落下。设定计算时间间隔为Rayleigh时间间隔的10%,输出时间间隔为0.01 s,仿真网格尺寸设置为最小颗粒尺寸的2.5倍。

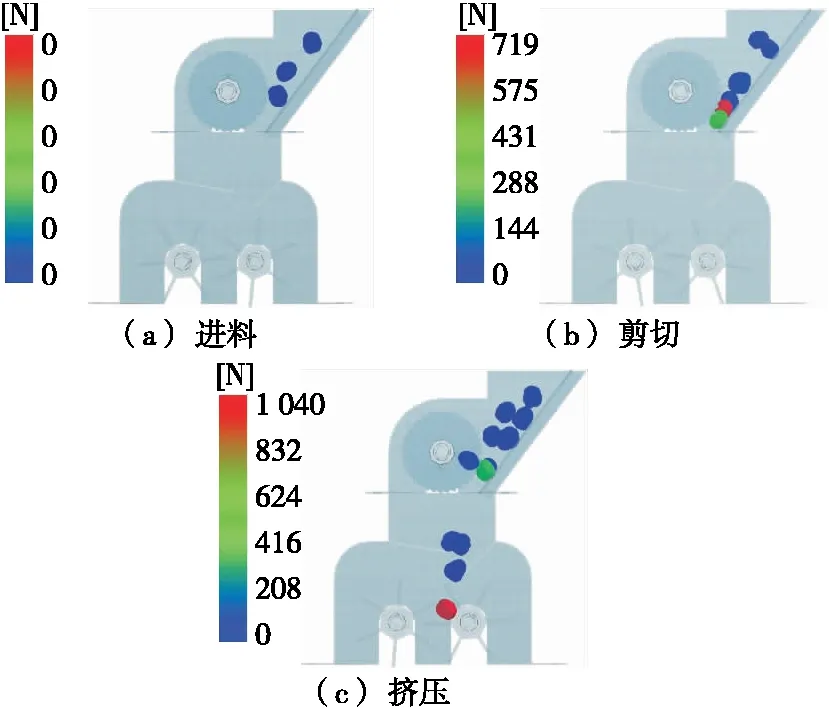

对设计的组合式橡胶籽脱壳机进行离散元仿真,脱壳过程如图6所示。

图6 橡胶籽脱壳过程仿真Figure 6 Simulation of rubber seed hulling process

根据橡胶籽力学特性试验[13]可知:橡胶籽平均剪切破壳力为287~398 N,平均挤压破壳力为548~715 N。因此,在EDEM软件后处理中统计脱壳过程中橡胶籽的最大接触力F,对橡胶籽的破损情况以接触力的范围进行判定,如表3所示。

表3 橡胶籽破损情况判定表Table 3 Decision of rubber seed damage

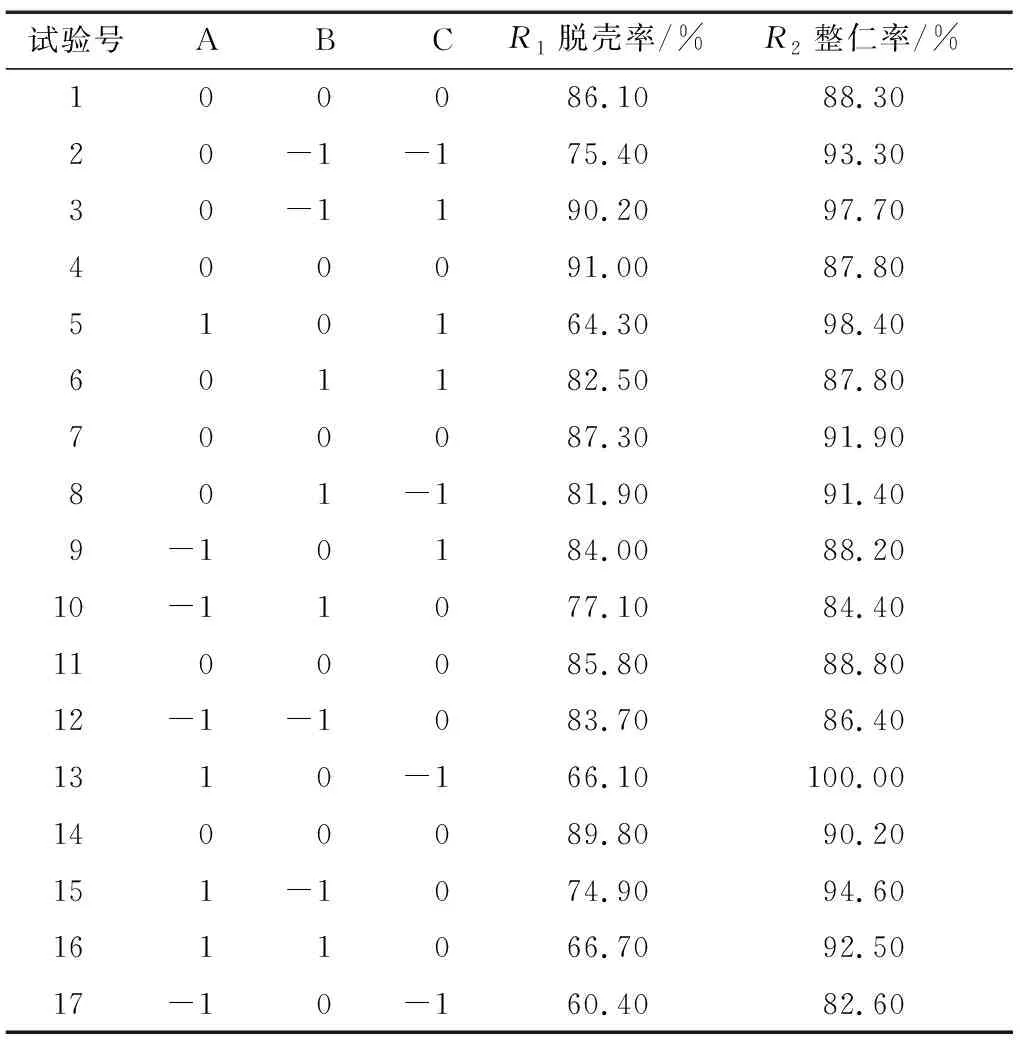

选取脱壳机的剪切挤压间隙13 mm、叶片辊筒转速450 r/min、叶片辊筒安装相位31.5°为因素中心水平点,橡胶籽脱壳率、整仁率为响应值。采用Box-Benhnken试验设计方法对试验数据进行处理与分析[17-18],各试验因素水平编码如表4所示。由软件设计试验方案,共对17个试验组合进行离散元仿真分析,如表5所示,运用响应面分析得到响应值与各因素间的数学模型。

表4 因素水平编码表Table 4 Coding of test factors

3.3 结果与分析

3.3.1 回归模型建立及检验 采用Design-Expert 8.0.6软件对表5中的脱壳率、整仁率分别与各因素进行多元回归拟合[19],得二次回归模型为

表5 试验设计及结果Table 5 Experimental design and test results

R1=88.00-4.15A-2.00B+4.65C-0.40AB-6.35AC-3.55BC-13.10A2+0.70B2-6.20C2,

(1)

R2=89.40+5.49A-1.99B+0.60C-0.025AB-1.80AC-2.00BC-0.088A2+0.16B2+2.99C2。

(2)

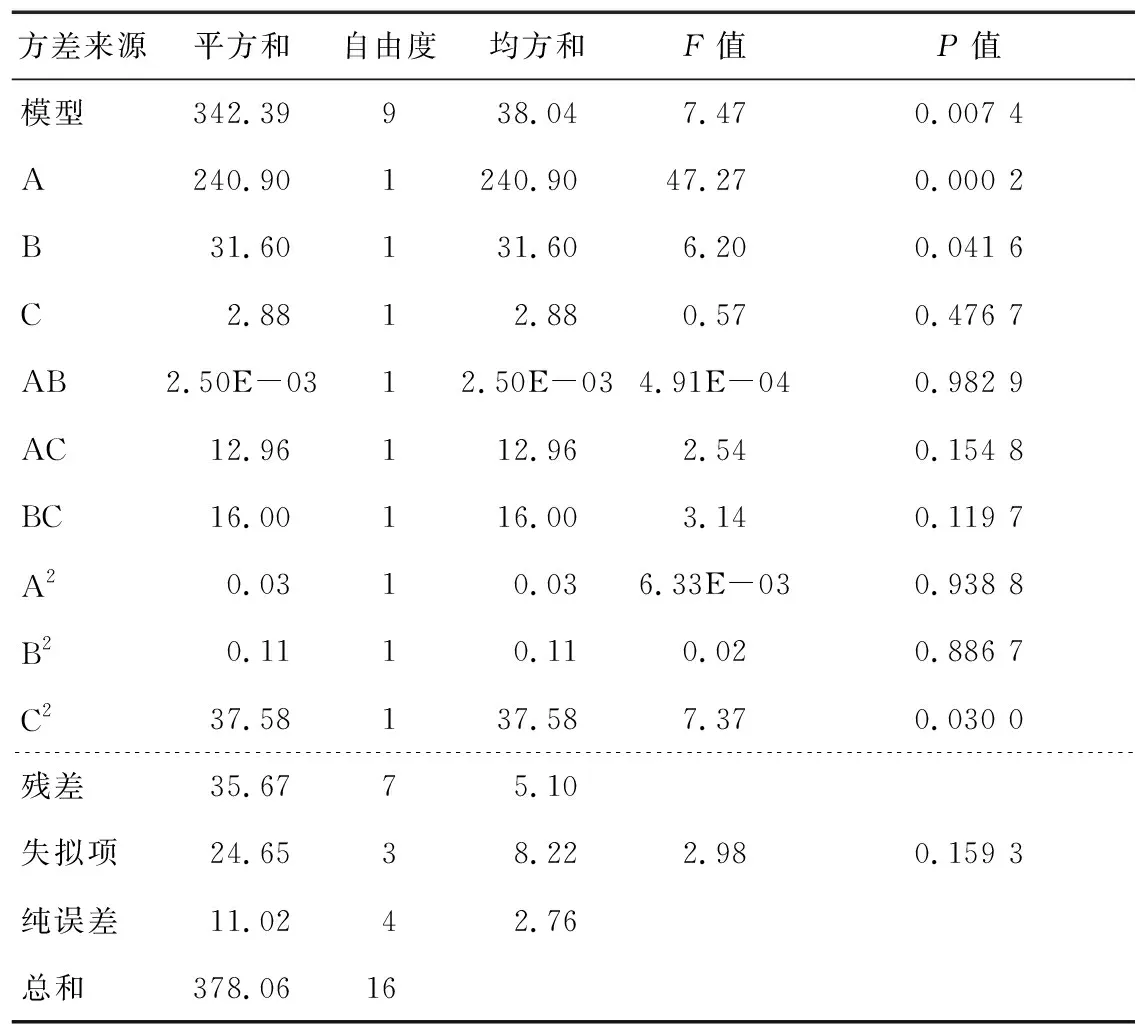

对模型进行方差分析和回归系数显著性检验,其结果如表6所示。

由表6可知,脱壳率二次回归模型的P值极显著(P<0.01)、失拟项不显著(P>0.05),说明所得回归数学模型与实际结果拟合精度高,该模型能反映出脱壳率与A、B、C之间的关系,可较好地对优化试验中各试验结果进行预测。其中A、C、AC、A2、C2影响极显著,BC影响显著,其余均不显著。回归方程中,系数绝对值大小决定该因素对脱壳率的影响大小,可得各影响因素对脱壳率的影响大小顺序依次为叶片辊筒转速、剪切挤压间隙、叶片辊筒安装相位。

表6 脱壳率方差分析Table 6 Variance analysis of shelling rate

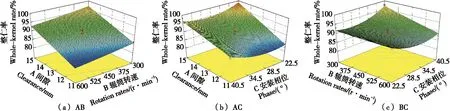

由表7可知,整仁率的二次回归模型的P值极显著(P<0.01)、失拟项不显著(P>0.05),说明所得回归数学模型与实际结果拟合精度高,该模型能反映出脱壳率与A、B、C之间的关系,可较好地对优化试验中各试验结果进行预测。其中A影响极显著,B、C2影响显著,其余均不显著。根据各因素回归系数绝对值的大小,可得各影响因素对整仁率的影响大小顺序依次为剪切挤压间隙、叶片辊筒转速、叶片辊筒安装相位。

表7 整仁率方差分析Table 7 Variance analysis of whole-kernel rate

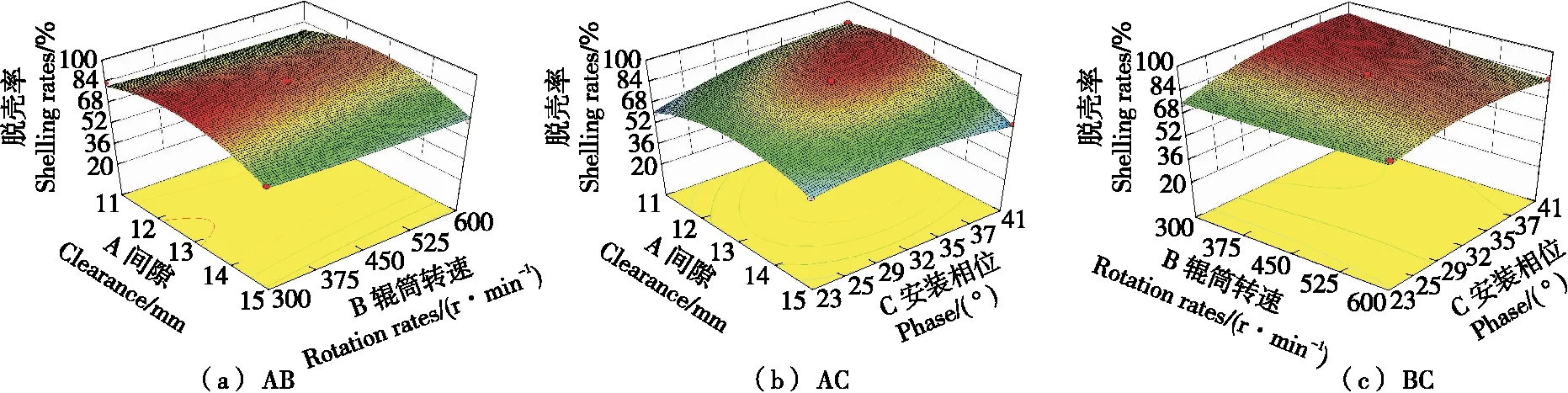

3.3.2 模型交互项解析 根据建立的回归模型可分别得出各影响因素之间交互作用的响应面图形。

由图7(a)可知,在叶片辊筒转速固定在某一水平时,随着剪切挤压间隙的增大,橡胶籽脱壳率表现出先增大后减小的趋势;剪切挤压间隙对橡胶籽脱壳率的影响明显高于叶片辊筒转速。由等高线密度与响应曲面形状可看出,两者交互作用对橡胶籽脱壳率有一定影响但不显著。

由图7(b)可知,随着剪切挤压间隙与叶片辊筒安装相位的增大,橡胶籽脱壳率均表现出先增大后减小的趋势。这是因为剪切挤压间隙与橡胶籽尺寸相当时,橡胶籽受到较为理想的剪切挤压力而实现较好的破壳,籽仁能够较好地从籽壳中脱落,随着间隙不断增大,刀片对橡胶籽的有效接触不断降低,致使橡胶籽受到的有效剪切挤压力减小,脱壳率随之降低。

由图7(c)可知,随着叶片辊筒安装相位的增大,橡胶籽脱壳率表现出先增大后减小的趋势。主要是因为叶片辊筒安装相位决定了叶片之间挤压间隙,当相位处于低水平时,对辊叶片间隙较大,橡胶籽落入叶片辊筒内的有效挤压作用较低,随着叶片辊筒安装相位的增大,对辊叶片间隙不断减小,有效挤压作用增大,橡胶籽脱壳率升高,当增大至一定值时,有效挤压接触减少,致使脱壳率降低。

图7 各因素交互作用对橡胶籽脱壳率影响的响应面Figure 7 Response surfaces of all factors’ interaction on shelling rate

由图8(a)可知,随着剪切挤压间隙的增大和叶片辊筒转速的降低,橡胶籽整仁率不断增大。主要是因为在剪切挤压间隙较小,叶片辊筒转速较高的情况下,橡胶籽在刀片和挤压板的间隙中受到较大的摩擦和剪切挤压力,导致整仁率较低。由图8(b)可知,随着叶片辊筒安装相位的增加,橡胶籽整仁率呈先减小后增大的趋势,这是由于当叶片辊筒安装相位处于低水平或高水平时,叶片之间的挤压间隙与橡胶籽的外尺寸较为贴合,橡胶籽籽仁不易受损,从而得到较高的整仁率。由图8(c)可知,叶片辊筒安装相位在低水平时,叶片辊筒转速对于橡胶籽整仁率的影响较小,在安装相位处于高水平时,橡胶籽整仁率随叶片辊筒转速的升高而增大。

图8 各因素交互作用对橡胶籽整仁率影响的响应面Figure 8 Response surfaces of all factors’ interaction on whole-kernel rate

3.3.3 最优工作参数确定 为提升组合式橡胶籽脱壳机作业性能,根据试验分析结果,将橡胶籽脱壳率和籽仁整仁率取得最大值作为优化指标,建立性能指标全因子二次回归方程,进行目标优化与最优工作参数确定[20-21]。目标函数:

(3)

利用Design-Expert软件进行优化分析,得到最优工作参数组合:剪切挤压间隙为12.6 mm、叶片辊筒转速为300 r/min、叶片辊筒安装相位为40.5°。此时,橡胶籽脱壳率为94.09%,整仁率为96.47%。

4 橡胶籽脱壳机台架试验

为验证上述分析建立的脱壳率及整仁率回归模型的可靠性,根据得到的最优工作参数组合,开展组合式橡胶籽脱壳机构台架试验。

4.1 试验设备与材料

试验样机结构与仿真模型一致,其主要技术参数如表8所示。试验对象选用采摘自海南省儋州市种植的橡胶籽,橡胶籽样品为生长状态正常的橡胶树,利用人工方式收集掉落的完整橡胶籽。

表8 样机主要技术参数Table 8 Main technical parameters of prototype

4.2 试验过程及结果

橡胶籽脱壳验证试验在自制的样机上进行,叶片辊筒转速由变频器调节,刀片轴与叶片辊筒通过链轮链条传动,链条外装有张紧导轨。刀片与凹槽板的间隙通过垫片厚度调节,叶片辊筒相位则由传动齿轮安装相位角调节。电机运行后由变频器调节转速,再将橡胶籽以每次20颗的速度喂入脱壳仓,每次试验投喂5次。从风选仓出料口收集壳仁混合物,分拣出完整的籽仁、未破碎的橡胶籽。试验重复进行5次取结果的平均值,得到橡胶籽的脱壳率均值为89.67%、整仁率为91.33%。

5 结论

试验针对自主设计的组合式橡胶籽脱壳机构,运用离散单元法,在EDEM仿真软件中建立了脱壳机构模型以及橡胶籽的颗粒模型,分析结果可清晰体现橡胶籽的运动趋势及受力过程。通过对组合式橡胶籽脱壳机结构参数与橡胶籽脱壳过程进行数值模拟,建立双目标函数模型对各个参数进行优化,得到了组合式橡胶籽脱壳机的最优工作参数组合。台架验证试验结果显示,脱壳率实测值与仿真值相差4.42%,整仁率相差5.14%,在可接受范围内,进一步说明通过优化工作参数可提高橡胶籽的脱壳率和整仁率,优化结果具有较高的可靠性,组合式橡胶籽脱壳机作业效果较单一分离方式的脱壳机有显著改善,后续可进一步借助离散元仿真软件优化设计切割刀具、挤压辊筒表面齿形等工作参数,以此提高仿真结果的精确性。