啮合同向双螺杆挤出机不同螺杆构型对其流场的影响

2022-05-01张雪晨张丽梅黄志刚刘忠尧

张雪晨 张丽梅 黄志刚 刘忠尧 李 贺

(1. 北京工商大学人工智能学院,北京 100048;2. 塑料卫生与安全质量评价技术北京市重点实验室,北京 100048)

聚乳酸(PLA)具有良好的生物可降解性,常被应用于包装、医疗等领域[1-2]。由于PLA材料安全无毒性,在食品包装材料、盛装食品的器具等领域也有着广泛的应用[3]。啮合同向双螺杆挤出机常被作为PLA加工及改性的主要设备。在PLA挤出过程中,不同的螺杆构型会对其流场有一定的影响,会影响挤出料的材料性能[4]。

韩亚南等[5]对啮合同向双螺杆挤出机中单/双头螺纹元件的熔体输送与混合特性进行了对比发现,在计量输送段放置一段单头螺纹元件时,回流量小,正向输送能力较高,挤出料的材料性能较好。Sun等[6]研究发现,增加捏合块错列角会提高材料的温度,有利于提高转化率,同时还可提高挤出料的拉伸效率,延长材料在挤出机中的停留时间,有利于强化混合及反应。彭涛等[7]发现,与常规螺纹元件相比,开槽螺纹元件的建压输送能力较低,分散混合性能较弱,但其分布混合性能优于常规螺纹元件。

目前,有关螺杆构型的研究多集中在几何形状、啮合块参数以及新型螺杆的设计上,对于螺纹元件螺槽深度对PLA流道内流场的影响尚未见报道。研究拟针对PLA在啮合同向双螺杆挤出机中的流道进行数值模拟,根据啮合同向双螺杆几何学[8-9],应用Solidworks软件建立不同螺槽深度的双头螺纹元件物理模型,利用Ansys软件中的Polyflow模块对模型进行数值模拟,并采用粒子示踪法模拟粒子在流道内的运动轨迹[10],分析对比两种不同螺杆构型对PLA流场的影响,为实际加工生产PLA的啮合同向双螺杆挤出机提供一定的设计依据,以期生产出材料性能更优的PLA。

1 理论模型的建立

利用Solidworks软件建立两种不同螺杆构型的双头螺纹元件以及对应的流道模型。分别将螺杆与流道的几何模型导入Gambit软件中进行网格划分[11]。Ansys软件中的Polyflow模块基于有限元算法对流体进行动力学计算,在对仿真工程进行参数设定后,运行仿真文件得到流场的计算结果,最终将计算结果导入到Fieldview软件中进行后处理,并分析不同螺杆构型对PLA流场的影响。

1.1 几何模型

根据啮合同向双螺杆几何学,螺槽深度与两螺杆间的中心距、外径及螺纹头数有关[12],在螺纹头数相同的情况下,中心距(A)、螺杆外径(D)、螺槽深度(h)之间满足:

A=D-h。

(1)

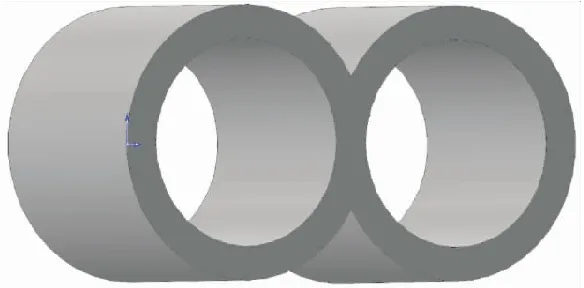

应用Solidworks软件建立两种不同螺杆构型的双头螺纹元件(见图1),其几何参数见表1。以左侧流道中心点为原点建立模型,x轴向右为正方向,y轴向上为正方向,z轴沿挤出方向为正方向,流道模型如图2所示。

图1 两种不同螺杆构型的几何模型Figure 1 Geometric models for two different screw configurations

表1 螺纹元件几何参数Table 1 Geometric parameters of threaded elements mm

图2 流道的几何模型Figure 2 Geometric model of runner

1.2 数学模型

1.2.1 基本假定 在进行同向双螺杆仿真前,考虑到PLA材料的性质以及挤出过程中流道内复杂的流动情况,做出如下假定[13],并在此基础上进行数值模拟。

(1) 熔体为不可被压缩的流体。

(2) 流场为等温且稳定的流场。

(3) 由于其雷诺数较小,所以流动考虑为层流流动。

(4) 惯性力、重力等体积力可忽略不计。

(5) 熔体在流道中全充满。

(6) 壁面无滑移。

1.2.2 基本方程 研究熔体输送端内PLA熔体的流动情况,必须满足流体力学的三大基本方程,即连续性方程、动量守恒方程和能量守恒方程作为数值模拟的理论依据,由于流场为等温流场,故不需对能量方程进行求解[14]。基于上述假定,PLA 在流道内流动的基本方程可被简化为[15]:

▽·u=0,

(2)

-▽·P=▽·T=0,

(3)

式中:

▽——哈密顿算子;

u——流体速度,m/s;

P——流体压力,Pa;

T——应力张量。

对于聚合物共混过程中表现的黏弹行为[16],选用Bird-Carreau本构方程进行数值模拟计算,得到聚乳酸剪切速率与黏度之间的关系:

(4)

式中:

η0——零剪切黏度,Pa·s;

λ——松弛时间,s;

n——幂律指数;

η——物料黏度,Pa·s。

190 ℃时,PLA的物性参数:η0=2 504.235 Pa;λ=0.060 7 s;n=0.253。

1.3 有限元模型

1.3.1 网格划分 应用Gambit软件分别对螺纹元件及螺纹元件所对应的流道进行网格划分,由于螺纹元件的形状不规则,所以选择使用非规则型四面体网格对其进行网格离散,而流道区域形状规则,所以采用规则型六面体网格对其进行划分,网格划分后的螺纹元件及流道的有限元模型如图3所示。

图3 螺纹元件及流道的有限元模型Figure 3 Finite element model of threaded element and runner

1.3.2 边界条件 将流道的出入口处流体设置为自由流动,即法向力、切向力均为0。左右两个孔道将法向速度及切向力设为0,表示该边界类型为滑移边界,无流体贯穿且该边界上的流体所受切向力为0。外壁面设定法向速度、切向速度均为0,表示该边界无滑移。螺杆部分的转速均设置为-60 r/min。

2 模拟结果分析

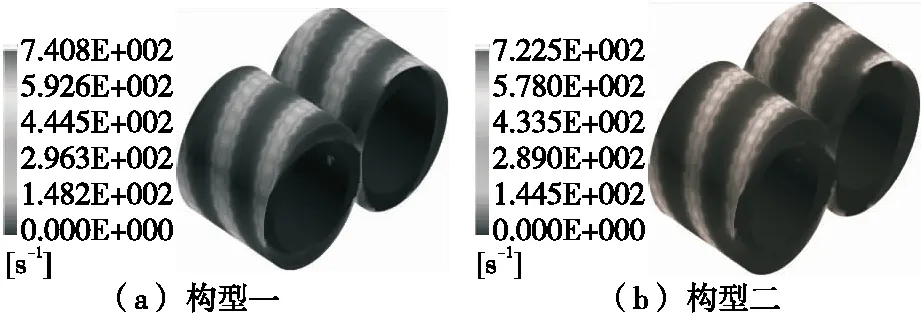

2.1 剪切速率场

由图4可知,两种不同螺杆构型的剪切速率变化趋势大致相同,均在螺棱处剪切速率较大,在螺槽处剪切速率较小,产生这种现象的原因是由于螺棱顶部速度梯度较大,螺槽底部速度梯度较小。越靠近螺棱区域,螺杆与机筒之间的距离越小,流道内的剪切作用变得更加强烈,从而使得剪切速率增加得越快。

图4 剪切速率场云图Figure 4 Cloud image of the shear rate field

在啮合区同一位置沿挤出方向建立两个端点来构造路径,图5中的横坐标为轴向位置,纵坐标为剪切速率值,将仿真结果进行对比分析。仿真模型导程为30 mm,沿螺杆轴线位置6~9 mm以及21~24 mm处为螺杆的螺棱,该处的剪切速率较高。由图5可知,与构型二相比,构型一的剪切速率高,剪切作用更强,能够达到更好的分散混合效果。

图5 剪切速率分布Figure 5 Distribution of shear rate

2.2 压力场

由图6可知,流道内螺棱处压力较大,物料在此处产生回流,螺槽处压力降低,物料向前进行输送。

图6 压力场云图Figure 6 Cloud image of the pressure field

沿挤出方向在啮合区同一位置建立一条直线,得出轴向位置与压力的关系图如图7所示。构型一及构型二压力变化趋势基本相同,均随螺棱位置呈波浪形上下起伏。对两种不同螺杆构型的压力场进行对比,构型二的压力变化幅度更大,说明构型二的建压能力优于构型一。

图7 压力分布Figure 7 Distribution of pressure

2.3 速度场

由图8可知,PLA沿“∞”型流道向前进行输送,挤出过程中PLA在左右螺杆间穿梭交换,其速度方向均与螺杆旋转方向一致,但在啮合区处PLA的速度矢量发生突变,在螺杆上啮合区其运动轨迹呈“V”型,下啮合区呈“Λ”型。

图8 出口截面的速度场云图Figure 8 Cloud image of the velocity field at the exit section

沿挤出方向在啮合区同一位置建立一条直线,不同螺杆构型的轴向速度分布图如图9所示。两种不同螺杆构型的轴向速度与轴向位置的关系曲线变化趋势大致相同,在螺棱处轴向速度为负值,说明螺棱处存在漏流现象,其余位置的轴向速度均为正值,说明螺槽处的PLA在向前进行输送。与构型二相比,构型一的轴向速度大,且螺棱处轴向速度基本为正值,产生漏流较少。

图9 速度分布Figure 9 Distribution of velocity

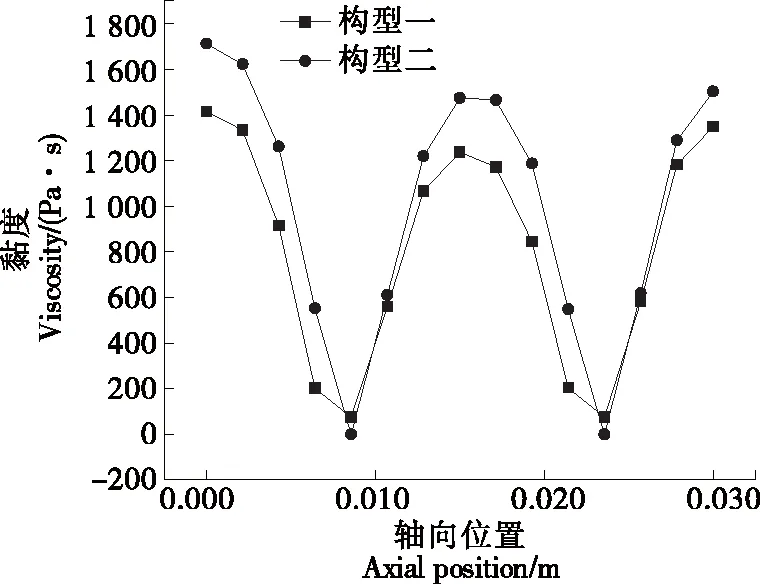

2.4 黏度场

由图10可知,流道内螺棱处的黏度较低,螺槽处黏度较高。与图4相比,螺棱处剪切速率高而黏度小,螺槽处剪切速率低而黏度大,符合聚合物加工“剪切变稀”的现象[17]。

图10 黏度场云图Figure 10 Cloud image of the viscosity field

沿挤出方向在啮合区同一位置建立一条直线,不同螺杆构型的黏度分布如图11所示。

图11 黏度分布Figure 11 Distribution of viscosity

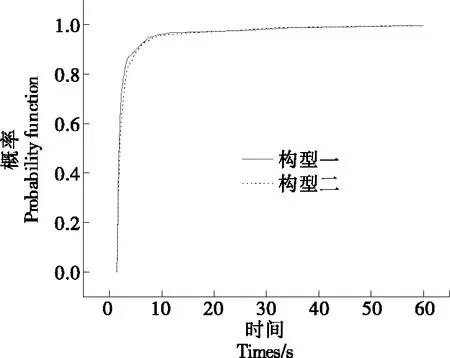

2.5 停留时间分布曲线

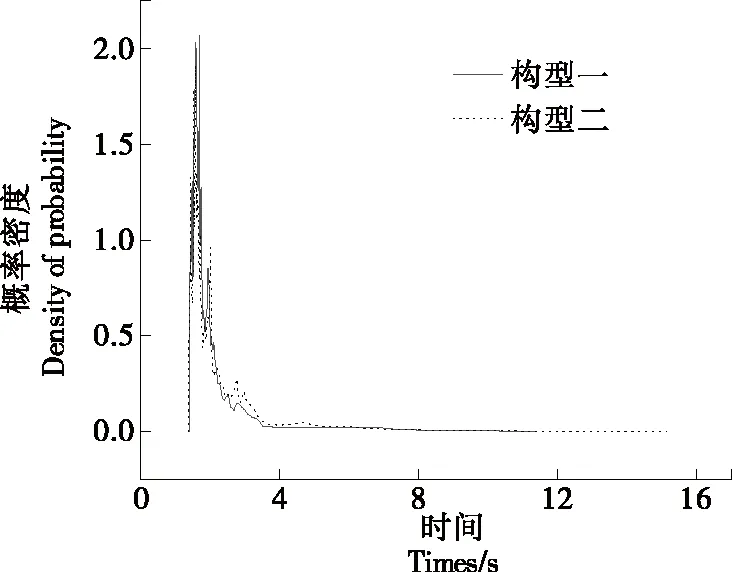

采用示踪粒子轨迹跟踪法,在流道入口布置2 000个示踪粒子,利用Polystat模块计算分析示踪粒子在流道内的运动轨迹。由图12可知,两种不同螺杆构型的累积停留分布时间曲线上升趋势一致,在纵坐标为0.8处构型二的横坐标大于构型一,表明由于受到螺槽深度的影响,80%的粒子流出构型二流道的时间大于构型一的。

图12 累积停留时间分布曲线Figure 12 Cumulative residence time distribution curve

由图13可知,构型二的停留分布时间曲线两个拐点间的距离更大,曲线总长较长,表明构型二轴向混合能力较好但自清洁能力较差,而构型一轴向混合能力较差、自清洁能力较好。

图13 停留时间分布曲线Figure 13 Residence time distribution curve

3 结论

应用Ansys软件中的Polyflow模块,对聚乳酸在两种不同螺杆构型下的流动过程进行了数值模拟,并利用Filedview软件将计算结果进行后处理,对剪切速率场、压力场、速度场、黏度场及停留时间分布曲线进行对比分析。结果表明:在中心距相同的情况下,通过改变螺纹元件的外径和内径之比从而改变螺槽深度,不同的螺槽深度在相同的工艺条件下,同向双螺杆流道内各物理场及混合性能均存在较大差异。通过分析剪切速率场及黏度场可知,与构型二相比,构型一的剪切速率较高黏度较小,说明其剪切作用更强,能够达到更好的分散混合效果。构型二的压力变化幅度较大,说明构型二比构型一的建压能力优。挤出过程中,构型二轴向混合能力较好但自清洁能力较差,而构型一轴向混合能力较差、自清洁能力较好。后续应不断改善螺杆模型,反复对比与分析仿真结果,进一步设计出更适于PLA加工及改性的螺杆构型。