有机工质向心透平全工况性能分析及工况边界探索

2022-04-30田华张鹍王轩黄广岱

田华,张鹍,王轩,黄广岱

(天津大学内燃机燃烧学国家重点实验室,天津 300072)

内燃机是一种性能可靠、能量密度大、成本低的动力部件,在汽车、船舶等移动装置中广泛应用。内燃机燃料能量大概只有35%~40%被转化为有效动能,燃烧产生的其他热量则通过排气、缸套水等形式散失到环境中[1-2]。因此,开展内燃机余热回收相关技术的研究工作对于提升内燃机热效率、减少燃油消耗、实现节能减排十分重要。

有机朗肯循环(organic rankine cycle,ORC)是一种以低沸点有机物作为工质的朗肯循环,它可以将工质气体中的内能转化为机械能,具有结构简单、性能可靠的特点,在余热回收中有着广阔的应用前景[3-5]。膨胀机是ORC 系统中最核心的部件,它利用气体的内能对外输出机械功,对整个系统的性能有重要影响。向心透平具有体积小、结构简单、效率较高的特点,非常适用于内燃机等移动装置的余热回收系统。目前,市场上尚无成熟的ORC 向心透平膨胀机产品,因此开展高效稳定向心透平膨胀机的研究对内燃机余热回收技术的发展有重要意义[6-9]。

近年来,国内外学者对ORC 向心透平膨胀机进行了诸多研究。Kang 等人[10]搭建了50 kW 级ORC 系统实验台并对透平开展实验探究其变工况性能,结果表明,当热源温度为80 ℃±5 ℃时,透平效率最大为78.7%,功率为32.7 kW。韩国海洋大学Kim 等人[11]针对所设计的跨临界地热源向心透平,利用计算流体力学(computational fluid dynamics,CFD)计算开展了设计工况及变工况的性能分析,得出叶轮入口的冲角及转速变化对性能有显著影响,入口温度对性能影响很小,温度由120 ℃升至160 ℃时透平效率仅变化了1.2%。伯明翰大学Jubori 等人[12]通过CFD 计算,对一种工质为R600、效率为78.32%的向心透平开展了变工况性能分析,探究了透平在80%~120%额定转速、膨胀比在1.75~ 4.00、入口温度在72~112 ℃变化时性能的变化规律。清华大学李艳等[13-14]以回收工业余热为背景,设计了一种工质为R123、膨胀比为8.0的600 kW 向心透平,经过叶型优化及动静叶间隙调整后,通过数值模拟分析了膨胀比在2.0~8.0 内透平的内部流动特性。结果显示,高膨胀比引起的冲击波得到了很好的控制,透平效率最高达到80%。中国科学技术大学裴刚等[15]对自行研发的一种工质为R123、额定转速为60 000 r/min 的向心透平进行了试验测试,探究了工质泵在不同转速下流量的变化情况以及入口温度在100 ℃附近时透平的性能,结论表明透平等熵效率最高约为65%。西安交通大学[16]设计出一种工质为R134a 的向心透平并探究了其变工况性能,变化范围为80%~120%额定转速、膨胀比2.1~2.9、入口温度87~147 ℃,最终得出透平在额定转速、膨胀比和温度分别为2.1、87 ℃时效率最高为83%,功率为472.3 kW。郑州大学马新灵等[17]针对低温工业余热回收系统,以R245fa 为工质,研发出一台额定转速为59 400 r/min 的向心透平,并利用压缩空气开展性能实验,探究了额定转速下、入口温度为40~70 ℃时透平的性能变化规律,当透平在额定转速附近运行时,效率最高为65.3%,功率为2.809 kW。

综上,目前对于向心透平膨胀机的研究大多集中在太阳能及工业余热回收领域,透平工作状况比较稳定,因此研究多基于透平设计工况或者较小的工况波动范围。然而,用于内燃机余热回收系统的向心透平膨胀机功率量级较低,对小型化、轻量化要求较高,同时由于内燃机负荷变化复杂且幅度较大,影响ORC 系统的运行状态,因此开展向心透平全工况性能分析,并探索其适宜运行的工况边界十分必要。基于此,本文针对应用于内燃机余热回收的ORC 系统,以R245fa 为工质,编写出一维热力计算程序,设计了向心透平膨胀机的整机模型,并利用CFD 软件进行数值模拟,分析了向心透平全工况下的工作特性。研究结果对内燃机余热回收系统向心透平膨胀机的设计运行具有指导意义。

1 有机工质选择

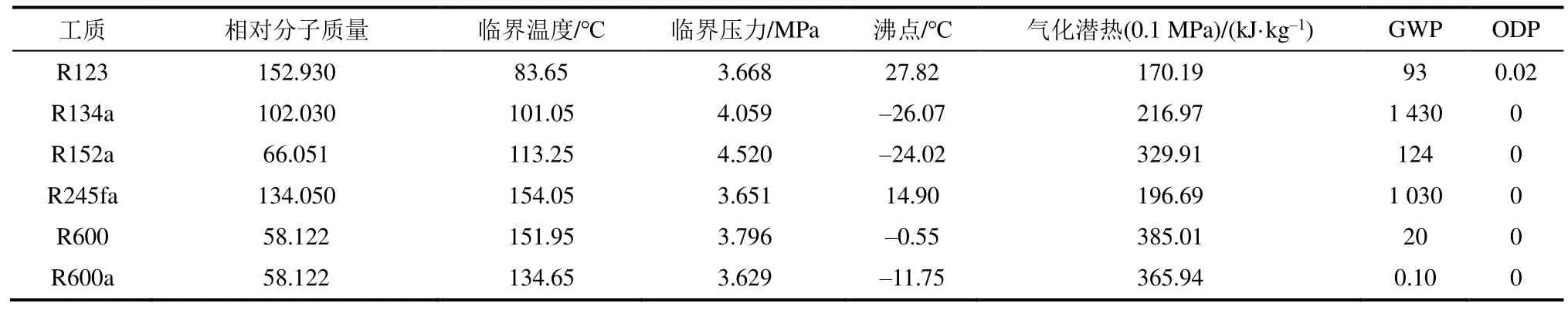

不同有机工质具有不同的物性特点,工质的选择对ORC 系统热力性能、稳定性、经济性等方面有着重要影响。工质应当满足以下要求:热力学性能好,蒸发潜热大,热导率大;对环境影响较小,重点关注臭氧破坏潜能(ODP)值、全球变暖潜能(GWP)值;稳定性好,在循环系统运行中不会分解;安全性高,无腐蚀或低腐蚀性、无毒性、不可燃性;商业化程度高,容易获得、成本较低等[18-19]。常见的有机工质物性参数见表1。

本文研究应用于内燃机余热回收系统的ORC向心透平,由系统设计参数得到透平膨胀机工作温度范围是80~150 ℃。根据表1 可得,R245fa 相对分子质量较大,有较大的摩尔比热容,临界温度较高,满足透平的工作温度范围,同时它还对环境比较友好,具有良好的热传递性能和经济性:综合考虑,选用R245fa 作为工质[20]。

表1 常见的有机工质物性参数Tab.1 Physical parameters of common organic fluids

2 向心透平气动设计

本文编写了透平一维热力设计程序,采用实际气体模型,调用NistRefprop 有机工质库中的物性参数,对工质为R245fa、膨胀比为3.82 的向心透平进行设计分析,并以透平尺寸和转速为约束条件,以等熵效率和输出功率为设计目标,利用CFD 软件对透平设计工况及变工况性能进行数值模拟分析[21]。图1 为向心透平气动设计流程。

2.1 热力设计

本文以回收内燃机余热为背景,根据ORC 系统给定的透平工质流量、入口温度和出、入口压力等边界条件开展热力计算。由于透平的热力计算涉及参数较多,为保证计算的准确性,本文编写了热力计算程序,利用MATLAB 进行迭代计算[21]。根据文献[22],由透平最高效率和比转速的关系曲线来确定转速,采用筛选法对反动度、速比等重要经验参数进行选取,计算得出相应的速度三角形,判定合理后输出透平结构参数和性能参数,最终得到向心透平主要设计参数见表2。

表2 向心透平的主要设计参数Tab.2 Main design parameters of radial inflow turbine

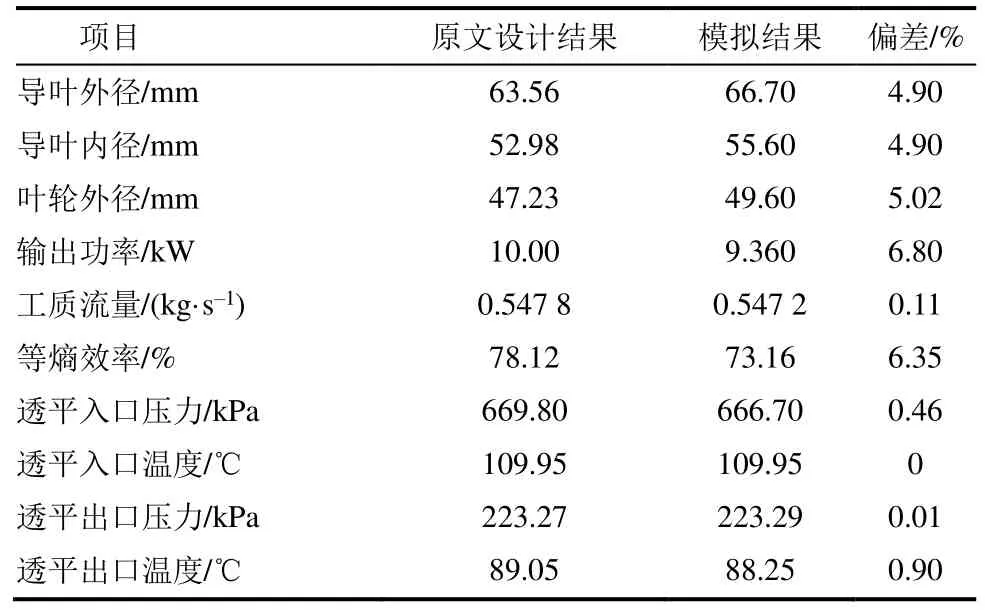

2.2 模型验证

为了保证本模型设计方法的合理性及CFD 计算的准确性,本文针对文献[23]中的向心透平模型开展了模型验证。将文献[23]中的设计参数代入自行编写的热力程序进行计算,根据计算结果设计三维模型,经过网格划分和边界条件设置后开展CFD数值模拟计算,将结果与原文设计结果对比,验证本文的设计方法是否可靠。经比较,本文与文献[23]模型主要参数的偏差均在10%以内,入口压力等边界条件受流动影响产生略微波动,但与设计值基本一致,说明本设计方法具有一定可靠性。部分结构参数和性能参数的对比结果见表3。

表3 模拟结果与文献[23]结果对比Tab.3 Comparison between the simulation results and literature [23] results

2.3 三维模型建立

本文针对有机工质向心透平的导叶、动叶部分进行建模,根据气动计算得到各部分的结构尺寸,在ANSYS BladeGen 软件中生成导叶和动叶的模型。导叶是由若干个对称叶片组成的环形叶栅[24],选用美国国家航空咨询委员会的NACA 四位系列叶型;叶轮设计需要根据气动计算结果修正子午面结构,将不同截面径向积叠形成叶片三维造型,前缘采用圆弧形形式。图2、图3 分别为导叶、叶轮的结构模型。

图2 导叶结构模型Fig.2 The stator structure model

图3 叶轮结构模型Fig.3 The impeller structure model

2.4 设计工况性能分析

由于向心透平叶轮各个叶片形状及布置形式相同,故透平内部各个流道的流动情况也类似,本文拟针对单流道通流部分进行仿真分析。将ANSYS BladeGen 中生成的导叶、动叶模型导入TurboGrid,在完成拓扑结构和近壁面等设置后进行结构化网格划分,经网格独立性验证,确定单流道的网格数量为75 万。导叶和动叶网格划分结果如图4 所示。

图4 导叶和动叶网格Fig.4 Mesh generation of the stator and impeller

利用ANSYS CFX 软件开展向心透平在设计工况下的数值模拟计算,给定的边界条件包括转速、入口总温、入口总压以及出口静压,采用Peng-Robinson 方程的真实气体状态模型手动添加R245fa 的物性参数,流体域左右边界面采用旋转周期边界条件,动静转子结合面选取Frozen Rotor,壁面边界为无滑移固体壁面,湍流模型选用SST 模型,动静叶近壁面网格的y+值均设为2,时间步长由公式1/ω计算(其中ω为动叶旋转角速度),收敛条件为10-6残差。在完成以上主要参数和条件设置后开展CFD 计算。

通过数值模拟预测了向心透平在设计工况下的性能,表4 给出了一些重要参数的模拟结果及相对于气动设计的误差。由表4 可以看出,设计值与模拟值相对误差均在2%以内,验证了所设计透平结构比较合理,性能比较可靠。

表4 设计值与CFD 计算值的对比Tab.4 Comparison between design values and CFD calculated values

将单流道导叶、动叶旋转复制,可以得到设计工况下透平内部的压力、温度分布云图如图5、图6 所示。

图5 向心透平设计工况压力分布云图Fig.5 Contour of pressure in the turbine under design condition

图6 向心透平设计工况温度分布云图Fig.6 Contour of temperature in the turbine under design condition

蜗壳将高温高压的气体均匀分配至导叶,此时工质压力为810 kPa,温度为121.05 ℃,经导叶加速后压力和温度分别下降至550 kPa、107 ℃。工质气体进入叶轮后膨胀做功,推动叶轮转动,对外输出机械能,最终叶轮出口处乏气的压力为212 kPa,温度为93 ℃。整体来看,透平内部压力、温度分布较为均匀,波动范围不大,也说明透平结构具有一定的合理性和可行性。

经数值模拟计算及分析可以得出,本文所设计的有机工质向心透平结构合理,在设计工况下性能较好,满足设计要求。

3 向心透平非设计工况性能分析

内燃机在实际运行中会有怠速、小负荷、全负荷等多种工作状态,较大的负荷变化幅度对ORC 系统的运行参数产生了很大影响,从而也会使透平膨胀机经常处在非设计工况运行的状态[25],因此,本文通过CFD 计算探究了膨胀机的入口温度、入口压力和转速在非设计工况下对透平性能的影响,为变工况运行提供参考。

3.1 入口温度的影响

探究了入口温度在90~150 ℃变化时向心透平性能变化规律,当入口温度低于90 ℃时,工质进入两相区,透平无法正常工作;当入口温度高于150 ℃时,工质易发生分解,对系统造成危害。计算过程中保持入口压力为810 kPa 不变。

图7 为不同转速下透平入口温度变化对流量的影响。由图7 可以看出:随着入口温度升高,流量呈线性趋势逐渐减小;而当入口温度相同时,流量随着转速的升高而减小。透平转速为50 000 r/min时,随着入口温度从90 ℃升高至150 ℃,流量也由0.614 kg/s 减小到0.560 kg/s。经计算,透平入口温度在120 ℃±10 ℃(±8.3%)波动时,其流量会随之产生约∓0.008 kg/s(∓1.4%)的变化。产生这一现象的主要原因是温度升高,工质密度减小导致进入透平的质量流量减小,但从整体看减小幅度不大。

图7 不同转速下,透平入口温度对质量流量的影响Fig.7 Effect of turbine inlet temperature on mass flow rate at different rotating speeds

图8为不同转速下透平入口温度变化对输出功率的影响。

图8 不同转速下,透平入口温度对输出功率的影响Fig.8 Effect of turbine inlet temperature on output power at different rotating speeds

由图8 可以看出,透平转速为50 000 r/min 时,输出功率随入口温度升高呈逐渐增大的趋势,由最低的12.688 kW 升至14.021 kW。经计算,透平入口温度在120 ℃±10 ℃(±8.3%)波动时,其输出功率的变化幅度约为±0.23 kW(±1.7%)。分析其原因,虽然温度升高使流量下降,但工质在透平内部焓降更大、做功能力更强,故输出功率更高。

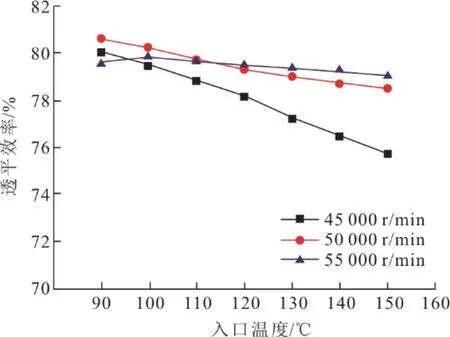

图9 为透平入口温度变化对效率的影响。由图9可以看出,在额定转速下透平效率随入口温度升高而略微减小,下降幅度为2.1 百分点。同120 ℃相比,入口温度±8.3%的变化(±10 ℃)会导致透平效率变化约∓0.4 百分点(∓0.5%)。这是因为温度升高,负荷增加,内部流动损失增大,导致效率略微下降。

图9 不同转速下,透平入口温度对透平效率的影响Fig.9 Effect of turbine inlet temperature on efficiency at different rotating speeds

3.2 入口压力的影响

本节探究了入口压力在400~1 600 kPa 变化时向心透平性能的变化规律,此范围由内燃机怠速及全负荷工作状态时的系统参数确定。计算过程中保持入口温度为121.05 ℃不变。图10 为不同转速下,透平入口压力变化对流量的影响。

图10 不同转速下,透平入口压力对质量流量的影响Fig.10 Effect of turbine inlet pressure on mass flow rate at differet rotating speeds

由图10 可以看出,透平流量随入口压力升高而线性增大。当透平为额定转速时,随着入口压力从400 kPa 升高到1 600 kPa,流量也从0.198 kg/s升高至1.236 kg/s。当入口压力在800 kPa±100 kPa(±13%)变化时,透平流量变化幅度约为±0.077 kg/s(±13.37%)。这主要是由于入口压力的升高导致气流密度增大,使得同一时间内进入透平的质量流量增大。

图11 为不同转速下向心透平入口压力变化对输出功率的影响。由图11 可以看出,透平输出功率与质量流量的变化规律一致,也呈线性增大的趋势。在额定转速50 000 r/min 时,随着入口压力由400 kPa 升高至1 600 kPa,功率从1.510 kW 升高至34.056 kW。当入口压力在800 kPa±100 kPa(±13%)变化时,透平输出功率会产生约±2.765 kW(±21.01%)的变化。这是由于入口压力的升高使膨胀比变大,工质在透平内部焓降更大,做功能力更强,输出功率增大。

图11 不同转速下,透平入口压力对输出功率的影响Fig.11 Effect of turbine inlet pressure on output power at differet rotating speeds

图12 为向心透平入口压力变化对效率的影响。

图12 不同转速下,透平入口压力对透平效率的影响Fig.12 Effect of turbine inlet pressure on efficiency at differet rotating speeds

由图12 可以看出:额定转速时,透平效率在入口压力为700 kPa 处达到峰值,为79.4%;当入口压力降低至400 kPa 时,效率会随转速波动发生剧烈变化,透平不适宜在此工况下运行;随着入口压力逐渐升高,透平效率变化平稳,略微减小,这是因为负荷增大后,流动损失也会增加,但效率基本保持在60%以上。总体来看,透平在较大的压力范围内均可保持较高的效率。

3.3 转速的影响

本节探究了向心透平转速变化对性能的影响,计算过程中保持入口压力为810 kPa 不变。图13 为不同透平入口温度下,向心透平转速变化对流量的影响。由图13 可以看出:当透平处于正常工作状态时,质量流量几乎不受转速变化影响,基本保持不变;当转速大于70 000 r/min 时,透平出现类似于飞车的运行故障,质量流量大幅下降,此时透平无法正常工作。

图13 不同透平入口温度下,转速对质量流量的影响Fig.13 Effect of rotating speed on mass flow rate at different turbine inlet temperatures

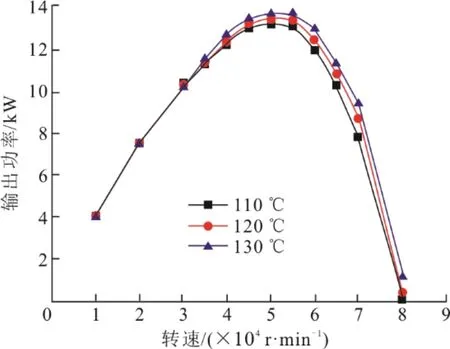

图14、图15 分别为不同透平入口温度下,向心透平转速变化对输出功率、效率的影响。

图14 不同透平入口温度下,转速对输出功率的影响Fig.14 Effect of rotating speed on output power at different turbine inlet temperatures

图15 不同透平入口温度下,转速对透平效率的影响Fig.15 Effect of rotating speed on efficiency at different turbine inlet temperatures

由图14、图15 可以看出:输出功率和效率均随转速升高先增大后减小,在设计转速附近保持较高水平;在入口温度为120 ℃的条件下,转速为50 000 r/min 时功率最大为13.411 kW,效率为79.32%;当转速发生±40%变化时效率下降至60%。

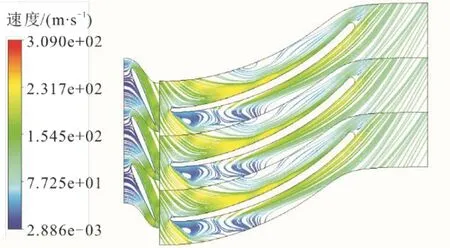

图16 为透平在10 000 r/min 下工作时的内部流线图,其中入口温度和压力均为额定值。由图16 分析可知:当透平低于额定转速运行时,工质无法完全膨胀,做功能力较弱,在叶片吸力侧发生了流动分离现象、产生了漩涡,造成了比较显著的流动损失,导致效率较低;超过额定转速后,透平由于转速过高而失控,同时也会受到结构、轴承等因素的限制出现失稳现象,导致透平无法正常工作甚至会发生危险。因此,在实际操作过程中,应保持透平在设计转速附近运行,避免转速过高对透平造成损坏。

图16 透平低转速状态下的内部流线Fig.16 Internal streamlines of the turbine at low rotating speed

4 结论

本文完成了内燃机余热回收系统ORC 向心透平的设计及全工况性能分析。首先根据系统运行参数,结合不同有机工质的特点,选用R245fa 为工质;其次,通过自行编写热力程序,调用Refprop 有机工质库来开展一维热力计算;最后采用ANSYS BladeGen 软件建立了透平模型,利用ANSYS CFX软件对透平在不同工况条件下的工作状态进行了数值模拟计算。经分析,得到以下结论:

1)本文所设计的内燃机余热回收系统向心透平在设计工况下质量流量0.585 kg/s,膨胀比3.82,输出功率13.435 kW,效率79.31%。从透平内部压力、温度分布情况来看,其结构比较合理,性能可以满足内燃机余热回收系统热功转换要求。

2)向心透平入口温度从90 ℃升高至150 ℃时,额定转速下的质量流量、输出功率、效率均呈线性变化的趋势,其变化幅度分别为-8.88%、+10.51%、-2.61%。总体而言,入口温度边界主要受工质物性影响,透平性能受温度影响不大,在较宽范围内均可保持高效运行。

3)向心透平入口压力从400 kPa 升高至1 600 kPa时,质量流量和输出功率均呈线性关系增大,每100 kPa 的压力变化会带来约0.077 kg/s、2.765 kW的变化。入口压力为400 kPa 时,透平效率受转速影响变化剧烈,不适宜再工作;随着入口压力增大,效率变化趋势较为平稳,略微减小,但基本保持在70%左右,说明入口压力在600 kPa 以上变化时对透平工作效率影响不大,但会通过改变流量大幅影响输出功率。

4)向心透平的转速在60 000 r/min 以下时,质量流量几乎不发生变化,当转速升高至80 000 r/min时,透平出现失稳等现象,流量大幅下降至0.35 kg/s。透平输出功率和效率随转速升高呈现先增大后减小的趋势,在额定转速附近(±40%)性能较好,效率保持在60%以上。转速过低时,工质无法完全膨胀做功,输出功率、效率仅为4 kW、25%左右;转速过高时,透平出现失控等运行故障,无法正常工作,性能急剧下降,功率和效率甚至跌近于零点,极有可能发生危险从而损坏系统。故在实际运行过程中要注意转速调节,保持透平在额定转速附近运行。