大容积危险品金属包装容器自动跌落试验检测系统研究

2022-04-29温金开

温金开

摘要:文中主要对GB/T 4857.5-1992《包装 运输包装件 跌落试验方法》国家标准中大容积金属包装容器在进行跌落试验时,需要对其重量大、体积大、提升难度大、角度调节和固定不好控制、工作量大和试验效率低的问题进行研究。针对问题设计并研制了一套适用于大容积金属包装容器的自动化跌落试验测试系统,解决了自动提升、角度调节及固定和自动控制的问题。避开传统测试的难点,优化试验过程,提高试验工作效率,将更好地满足国家标准的试验要求,为推动大容积金属包装容器跌落试验提供借鉴。

关键词:大容积;金属包装容器;跌落试验;检测系统

Research on Automatic Drop Test Detection System for Large Volume Metal Packaging Containers of Dangerous Goods

WEN Jin-Kai

(Fujian Inspection and Research Institute for Product Quality, Fuzhou 350002, Fujian, China)

Abstract: This paper mainly studies the problems of large weight, large volume, difficult lifting, poor control of angle adjustment and fixing, heavy workload and poor test efficiency of large volume metal packaging container in GB / T 4857.5-1992 standard. In this study an automatic drop test detection system for large volume metal packaging containers is well designed and developed, which solves the problems of automatic lifting, angle adjustment and fixing and automatic control. This new system addresses the drawbacks of traditional testing, also optimizes the test process and improves the test efficiency, which will make the test process meet the test requirements of national standards better and provide reference for improving the drop test of large volume metal packaging containers.

Key Words: Large volume; Metal packaging containers; Drop test; Detecting system

1 引言

危险化学品包装容器有金属桶、金属罐,包括有钢桶、固碱钢桶、电石包装钢桶、钢提桶、方桶、工业用薄钢板圆罐、方罐与扁圆罐等产品,产品用于危险品的包装,其质量直接关系到危险品在运输、搬动、使用过程中的安全性。跌落试验是根据包装容器的类别、拟装物和容量灌装清水或装入规定密度的填充物(如砂与木屑),提升到规定高度后自由落下碰撞样品最薄弱部位(如面、棱、角),检查样品跌落后是否出现泄漏的试验。跌落试验是检查包装容器在运输、装卸过程中受到跌落冲击的影响程度,评定包装容器在搬动过程中耐冲击强度和产品设计、生产工艺的合理性。目前,国内的危险品金属包装容器跌落试验采用人工提升和人工调节角度的单一产品的跌落试验仪器,因试验时提升高度和试验角度靠人工调节,角度无法固定,试验精度低并且现有的跌落系统不适用于容量比较大的包装容器。随着危险品金属包装容器种类多样化,体积也在增大,现有跌落试验仪器存在着只能对单一产品试验的缺点,不能满足各种危险品金属包装容器的跌落试验,对该项测试的开展造成不良影响。通过资料查询,近年来国内试验机厂商开发的跌落试验机有单臂跌落试验机和双臂跌落试验机,能试验的试样最大重量60kg,试验角度需要人工调节。由于提升力小,试验角度靠人工调节,特别是由于样品较大较重时跌落角度无法固定等原因,这种仪器只能用于包装纸箱等重量较轻样品的跌落试验,不适用于大容积危险化学品金属包装容器的跌落试验。

因此,研究满足国家标准要求的跌落高度、跌落角度可调性和跌落角度固定检测精度具有非常重要的意义。文中设计并研发了大容积危险品金属包装容器自动跌落试验检测系统,将在原有跌落装置上增加自动提升装置、角度可调节装置、自动控制跌落装置,以便满足大容积金属包装容器跌落试验的要求,同时能更好地满足相应国家标准的相关要求。文中提供了一种有效检测大容积危险品金属包装容器的自动跌落系统,以满足标准的试验要求,为有效解决大容积危险品金属包装容器跌落试验的难点,为大容积危险品金属包装容器的设计和制造提供有效的保证。

2 试验要求

GB/T 4857.5-1992《包装 运输包装件 跌落试验方法》[1]国家标准规定了冲击台、提升装置、支撑装置和释放装置的要求。

冲击台面为水平平面,试验时不移动,不变形,并满足下列要求:

(1)为整块物体,质量至少为试验样品质量的50倍;

(2)要有足够大的面积,以保证试验样品完全落在冲击台面上;

(3)在冲击台面上任意两点的水平高度差不得超过2mm;

(4)冲击台面上任何100mm的面积上承受l0kg的静负荷时,其变形量不得超过0.1mm。

提升装置在提升或下降过程中,不应损坏试验样品。支撑试验样品的装置在释放前应能使试验样品处于所要求的预定状态。释放装置在释放试验样品的跌落过程中,应使试验样品不触碰装置的任何部件,保证其自由跌落。

试验步骤:提起试验样品至所需的跌落高度位置,并按预定状态将其支撑住。其提起高度与预定高度之差不得超过预定高度的±2%。跌落高度是指准备释放时试验样品的最低点与冲击台面之间的距离。

按下列预定状态,释放试验样品:

(1)面跌落时,使试验样品的跌落面与水平面之间的夹角最大不超过2°;

(2)棱跌落时,使跌落的棱与水平面之间的夹角最大不超过20°,试验样品上规定面与冲击台面夹角的误差不大于±5°或此夹角的10%(以较大的数值为准),使试验样品的重力线通过被跌落的棱;

(3)角跌落时,试验样品上规定面与冲击台面之间的夹角误差不大于±5°或此夹角的10%(以较大的数值为准),使试验样品的重力线通过被跌落的角;

(4)无论何种状态和形状的试验样品,都应使试验样品的重力线通过被跌落的面、线、点。

实际冲击速度与自由跌落时的冲击速度之差不超过自由跌落时的±1%。

试验后按有关标准或规定检查包装及内装物的损坏情况。并分析试验结果。

3 大容积危险品金属包装容器自动跌落

试验检测系统研究内容

围绕大容积金属包装容器体积大、重量重、跌落角度不好固定等不确定性、跌落时试样满足自由落体的不准确等问题,文中从自适应提升装置提升方法、样品放置平台设计、试验角度调节方法、跌落角度固定方法和跌落时满足自由落体运动多个方面开展高效测量和准确表征方法的关键技术研究,基于精密自动化驱动、角度优化设计等技术构建测量系统。主要研究内容如下:

3.1 提升装置提升方法研究

电动机驱动提升装置是利用电动机和链条提升原理,以电动机驱动来使位于检测系统底部的物体得到提升和输送,为保证提升装置的平衡,文中在电机输出轴两端采用同步轮的方式保证提升装置的运行稳定性。采用电动机驱动和链条传动的提升装置由于具备机械结构简单,传动精度高的优点得到广泛的应用,在样品放置平台四周均固定连接有导轨实现样品放置平台的升降。

3.2 角度调节装置及其角度固定方法研究

文中采用对工作台(样品放置平台)等对象的角度调节。常见的角度调节装置均采用闭环控制,包含用于测量跌落角度的传感器,可以实时采集控制调节角度,并且控制器可以设置用于接纳该传感器反馈的实时转角信号,控制其控制输出电动机通过机械传动链驱动作用于角度调整对象的升降机构而实现角度调整。采用该电动机和传动链角度调节可以大大提高角度调节机构的精度和准确性。

3.3 释放装置保证试样的自由落体运动

方法研究

采用两侧各设置两个气缸的方式实现释放装置快速释放,从而完成释放装置上的试验样品,通过大量试验调整气缸的压力,从而保证试样在跌落的过程中实现自由落体运动实验检测释放装置,大大减轻试验人员的劳动强度,可实现大批量检测,提高检测系统的可靠性、安全性和稳定性。

4 大容积危险品金属包装容器自动跌落

试验检测系统

4.1大容积危险品金属包装容器自动跌落

试验遇到的难点

进行大容积危险品金属包装容器自动跌落试验时,由于其最小总容量达到了200多升,进行跌落实验时需要装入拟装物的重量和钢桶自身的重量,按照拟装物为水来计算总重量超过200kg,因此,在进行跌落试验时,面临重量大、角度不好调节和很难满足跌落物体的自由跌落等问题。

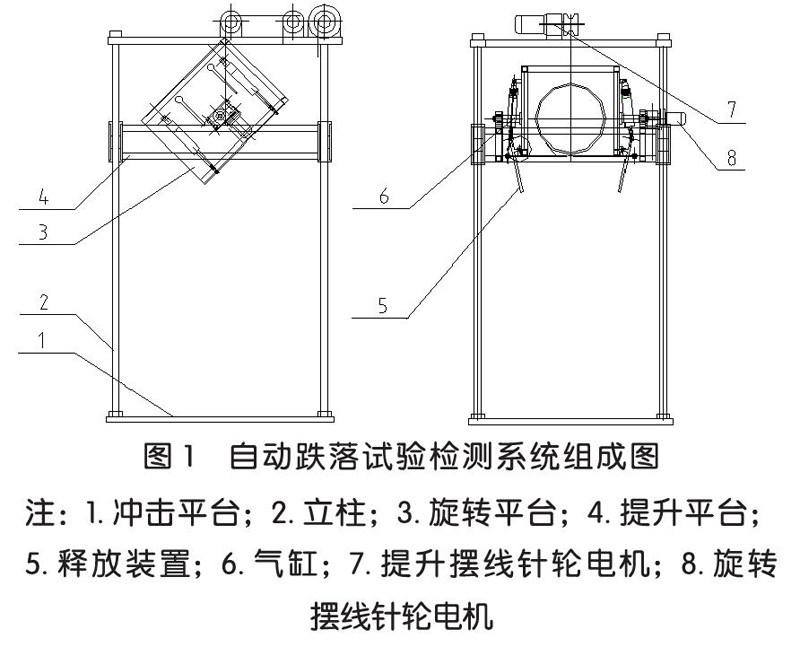

4.2自动跌落试验检测系统组成

检测系统的主要结构有立柱、冲击平台、提升平台、旋转平台、提升摆线针轮电机、旋转摆线针轮电机、控制柜和控制系统等几个部分组成。其中,提升平台由50mm×50mm×4mm焊接而成,其作用是支撑旋转平台,并通过提升摆线针轮电机可上下移动;旋转平台是用来放置样品,通过摆线针轮电机旋转样品跌落角度;释放装置是由4个气缸同时快速收缩带动旋转平台下面的活动底板转动,使样品作自由跌落。自动跌落试验检测系统组成如图1所示。

4.3自动跌落试验检测系统工作原理

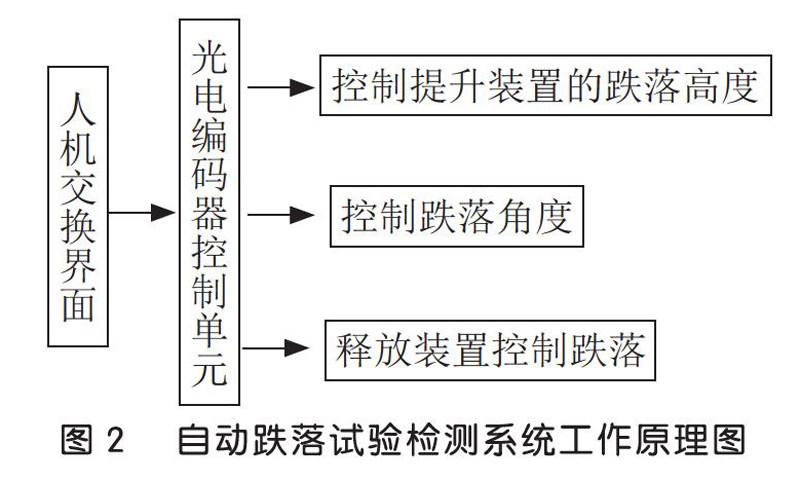

该检测系统采用四立柱(导柱)稳定支撑、链条提升装置和角度旋转台结构,可完成危险化学品金属包装容器(规格:最小的1L,最大的230L)的跌落试验,尤其是能满足大规格(230L)金属包装容器样品的试验(见图1)。提升装置在提升过程中,不损坏样品,跌落高度通过摆线针轮电机调整,采用拉线式位移传感器控制提升高度,使提升高度与预定高度之差不得超过±2%;跌落角度通过摆线针轮电机调整,采用光电编码器控制跌落角度,实现自动控制,旋转角度范围:0?~90?,精度±2?。释放装置能使试验样品不碰到装置的任何部件,保证其自由跌落。跌落高度和跌落角度可通过计算机设置和自动控制,达到自动提升跌落高度和调整跌落角度的要求。检测系统工作原理如图2所示。

4.4人机交互模块

人机交互界面采用电脑控制和显示,可实现检验参数的设定和检测系统状态以及控制信息的显示。试验时,可在人机交互界对跌落高度和跌落角度进行设定。跌落试验可在图3跌落高度与跌落角度中,根据危险品金属包装容器的危险品等级对应国家标准的跌落高度的要求进行设定。试验平台的界面如图3所示,在人机交互界面中可输入测试样品的规格、型号、试验编号和试验人员。

4.5检测系统关键技术的研究

4.5.1 检测系统的提升平台

提升平台的作用是支撑旋转平台,并通过试验机顶部的摆线针轮电机提供动力,使四周的四根立柱实现上下移动,从而实现提升装置的上下升降。提升平台如图4所示。

4.5.2 角度调节机构

旋转平台上放置被测试样品,通过摆线针轮电机旋转来实现样品跌落角度的调整。旋转平台及摆线针轮电机如图5所示。

4.5.3释放装置

释放装置是由前后、左右共4个气缸和旋转平台下面的活动底板组成,当4个气缸同时快速收缩会带动活动底板快速转动,保证试验样品在跌落试验时作自由跌落。释放装置如图6所示。

4.5.4控制面板

控制柜面板从左到右有:升、降、停止、正转、反转、开门、关门、急停、落桶(1)、落桶(2)、电源指示灯等按钮。控制面板如图7所示。

5 试验验证

为了验证文中的检测系统能否满足大容积危险品金属包装容器的跌落试验要求,验证试验为对一批最小总容量为230L的钢桶进行跌楼试验,该批钢桶的性能等级为Ⅲ级,按照GB/T 325.1-2018《包装容器 钢桶 第1部分:通用技术要求》[2] 国家标准规定,其对应的跌落高度为0.8m。大容积危险品金属包装容器的跌落试验现场如图8所示。提升装置将样品的最低点提升至0.8m的跌落高度,角度调节装置(如图9、图10所示)将样品调节到试验需要的跌落角度。按下跌落试验时,前后、左右共4个气缸和旋转平台下面的活动底板可以实现快速动作,保证钢桶在跌落时处于自由落体的运行状态。

根据图2工作原理要求试验,其测试过程中可实现跌落高度的升降调节,跌落调度可实现调节和固定,且释放装置能够保证在跌落试验时样品的自由落体运动,均可以符合标准的要求。

6 结论

大容积危险品金属包装容器自动跌落试验涉及到较多试验难点,跌落高度控制、跌落角度调节,较大较重时跌落角度无法固定,如果采用之前所用的跌落装置进行试验,需要花费大量的时间,自动化程度不高、效率低。因此,利用文中的大容积危险品金属包装容器自动跌落试验检测系统进行跌落试验能有效解决跌落试验遇到的问题,更好地满足GB/T 4857.5-1992《包装 运输包装件 跌落试验方法》国家标准要求,同时使用文中的检测系统可排除人为因素干扰,大大提高检测效率和准确性。

参考文献

[1]黄雪,李建华,熊才启,等.包装 运输包装件 跌落试验方法:GB/T 4857.5-1992[S].

[2]卢明,鞠春明,何渊井,等.包装容器 钢桶 第1部分:通用技术要求:GB/T 325.1-2018[S].