成品油长输管道清管作业风险辨识及防控的几点思考

2022-04-29罗勇

罗勇

摘 要:成品油长输管道在线清管作业是在不停输、不放空及不影响正常输油的情况下,使用管输0#车柴为介质的管输差压作为清管器运行动力源的特殊清管作业,极具风险。本文结合清管作业的具体实施流程以及数次在线清管作业的现场经验,分别对收发球作业环节、清管器运行过程进行风险分析,阐述了各种风险形成的原因并针对性的提出了防控措施。通过清管分析结果表明,各类风险可有效控制,成品油长输管道在不停输情况下清管作业可顺利开展,可为后续成品油长输管道在线清管作业安全性提供思路。

关键词:长输管道 清管作业风险 辨识与防控

成品油作为我国经济发展的重要能源之一,而管道运输作为最经济的运输方式,是构建我国油品能源战略通道的重点工程,是贯彻落实习近平总书记“四个革命、一个合作”能源安全新战略的重大举措。在管道的使用运行中,管道受外力影响变形和内腐蚀产生杂质等问题越发明显,那么定期清管进行维护便势在必行,怎样辨识和控制清管作业的风险,不得不引起我们的高度重视。

在成品油清管工作中,具体作业和清理对象根据实际情况拟定。若是未投产的管道,清理的主要是管道内水联运残留的水和建设施工遗留的沉积物。对运行中的成品油长输管道,清除管道壁的腐蚀产物、沉淀物,避免低洼处积水和附加的腐蚀电极出现,杜绝垢下损失,减少摩阻损失,提高管道输送效率。

1清管作业中的风险辨识

1.1收发球操作过程中油品泄漏、火灾爆炸

清管器接收过程中冲撞盲板的风险主要是指在清管器到达接收站时,管道介质运行流速较大且未设置缓冲(如收球笼),清管器在本身的重量和油品动力的推动下,可能会冲撞盲板出现破损或密封失效等状况,进而导致油品大量泄漏、起火爆炸。同时,清管器对收球筒盲板的冲击,出现的震动会干扰到附属仪表等设施和其他设备的平稳运行,极端情况下造成相关仪表和设备呈现不同程度的损坏。

在清管器装入发出和接收取出的作业过程中。在未确认收发球筒压力是否为零的情况下,进行盲板打开作业,存在油品泄漏、油气与空气混合爆炸的风险;同时,在收发球筒筒压不为零及人员操作站位不对时,盲目打开盲板,会引发收发球筒内气压或介质伤人的风险。

清管收发球作业过程中还会有油品泄漏、油气中毒及火灾爆炸的风险,首先,在打开收发球筒盲板时,特别要注意球筒内的油气空间,一旦遇上静电集聚或摩擦火花等点火源,极易发生油气中毒、闪燃和闪爆等情况。其次,在发球引压排气与收球泄压排污过程中,因条件确认不到位、操作不当以及能量隔离不完全导致油品泄漏,油气挥发形成油气空间等,遇到点火源,即会引发火灾或爆炸,造成不可估量的破坏。

1.2清管器跟踪丢失

在清管运行过程中,跟丢清管器是极易出现的,清管器丢失可以简单分为提前、延后和无法跟踪。特别是无法安装发射机的清管器(如泡沫清管器),虽不会直接导致清管运行中断,但对清管运行安全形成了难以预计的威胁。导致清管器跟丢的原因主要如下:一是清管器提前,一般是由于计算错误导致;二是清管器延后,则是因计算错误或有侧流影响;三是无法跟踪分析是否装设跟踪器,未装设跟踪器的清管器就是磨损严重导致没有声音、震动;装设了跟踪器的清管器即为跟踪器(接收器)在运行过程中发生故障,或者作业人员疏忽大意未开机。

1.3清管器卡堵

清管器卡堵是清管作业过程中较为常见的一类风险,一般会导致输油管道运行中断,重则造成管道前压力异常升高,导致管道薄弱环节油品泄漏、火灾爆炸及环境污染等严重问题。针对2022年来公司清管作业来看,清管器卡堵情况不尽相同,一是长期运行中的管道受环境变化应力作用导致管道严重变形;二是管道焊缝焊接不规范,管内有大块异物滞留;管道三通处未设置档条,清管器通过三通时易产生倾斜,或油流在通过三通间隙的时候会出现串油,造成清管器前后压力平衡,进而造成卡堵;三是清管作业期间干线阀门阀位漂移或开启不到位;四是管道沿线存在大角度弯头,因清管器设计不合理导致无法通过;或者由于清管器设计不合理造成前后压差失衡,导致油品测流,失去动力造成卡阻。

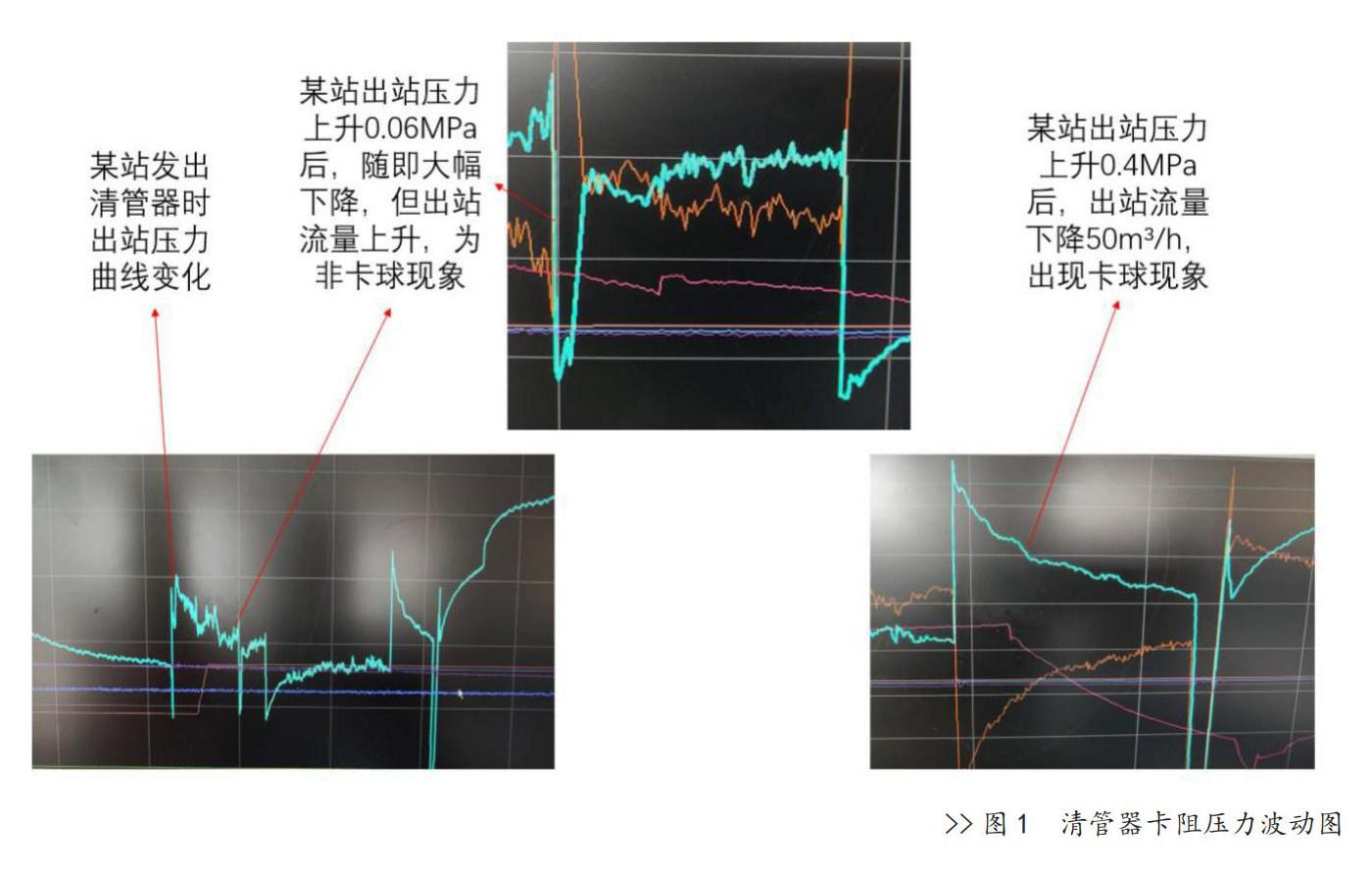

通过管道运行压力变化剖析,清管器卡堵的现象:一是管道运行压力波动明显(如图1所示),清管作业过程中压力持续升高,下游站场压力明显下降或不变,短时间内上游站场压力突升,表明清管器受阻,无法正常通过;二是管道压力波动极其微小,可能因清管器受损或微小变形,清管器未在测算时间内到达指定位置,可以通过跟踪器或压力波动点推算进行清管器卡堵位置定位。

1.4管线薄弱环节泄漏

总的说来,一是管道在运行时间存在内外腐蚀,会造成管线本体存在薄弱点,清管器在通过类似薄弱部位时可能出现管线破裂,导致漏油的风险。二是清管器在作业过程中卡堵,瞬间的管线压力飙升,也会让管线薄弱位置破裂泄漏油品。三是在一些河流穿跨越的时候,清管器通过产生的振动导致穿跨越管段的支撑移位失效,管道受力造成油品泄漏的情况。四是当管道油品泄漏后,对于水域、人口密集等高后果区及交通道路产生次生的威胁和环境的危害。

1.5收发球流程阀门故障

收发球筒是进行清管收球作业的始末两端,发球筒及收球筒是否完好和能正常使用,关键在于其日常保养与维护是否保质保量。日常工作对其保养不到位会导致收发球流程上的阀门(含执行机构)故障。例如阀门卡死不能进行收发球流程切换,导致清管收球作业无法开展;阀门锈蚀,导致阀门开关不到位密封不严,从而致使内漏窜压;垫片失去密封效力导致油品泄漏,甚至产生爆炸。

2控制措施

2.1收发球操作风险的控制措施

针对清管器冲撞盲板的风险,一是安放防撞轮胎或制作安装收球鼠笼,起到缓冲作用和缓释冲撞力;二是可以通过改造收球筒内壁的粗糙度增大摩阻,使得清管器在进入收球筒中降低速度,防止清管器在这个过程中对盲板形成过大的冲撞。

就收发球作业过程中可能引发油品泄漏、油气中毒及火灾爆炸等风险,一是在开展收发球筒盲板开启操作作业时,应组织作业人员进行操作培训及实操联系,确保作业人员对收发球流程熟练,并执行操作票许可及唱票制,防止误操作导致流程切换错误,从而导致收发球球筒憋压。此外操作人员应该劳保齐全,做好自身的防护措施,并对收球筒泄压。操作员穿戴好劳保用品及防护器具,要按方案落实收发球作业区域内的安全措施,如进入作业区域的人员必须释放静电,引压排气时连接好静电释放装置并确保接地良好,清理作业点15米半径范围内的可能的点火源和可燃物,严禁未经许可携带并使用非防爆工具。二是对收发球作业区域设置醒目的警戒线,收发球盲板开启过程中,确保无人员在收发球筒正前方的危险区域内。三是作业全过程,安排专人监护,并使用2台便携式可燃气体检测仪对区域内进行实时油气浓度检测,可选择湿式收球法稀释淡化作业区域内油气浓度,以降低收发球过程中发生油气中毒和闪燃等风险。四是在作业过程中一定要使用防爆工器具进行操作。五是按照方案做好应急预案的演练,特别是与依托油库的联合联动,最好也能与当地的消防部门有衔接和配合,以应对突发事件事故。

2.2清管器跟丢的控制措施

一是若在清管作业过程中发生跟丢清管器时,跟踪人员须立即汇报管道输油调度,在确认清管运行状态正常后,结合管道实时运行的相关参数,计算出清管器达到下一个跟踪点位置的大致时间,并安排人员提前到达指定位置开展现场找球定位。二是提前导通下游场站收球流程,并安装清管指示器,做好现场监控。三是因接收器械故障引起的问题,应立即更换备用接收器进行下一个点进行跟踪,同时密切关注清管运行状态,以防一丢再丢。四是因装入清管器内的发射机故障造成的问题,应立即安排专人赶往临近阀室或跨越点等裸管段,通过管道输油调度严密监控管道运行压力实时变化情况,直至清管器安全到达下游站场。五是因输油管道油品运行速度异常变化时,及时测算清管器到达跟踪位置的时间,及时调整跟踪计划,找准清管器定位后,陆续开展好后续跟踪工作。

2.3清管器卡阻的控制措施

为了降低清管器卡堵风险,一是当管道运行压力不足,致使清管器无法继续向前运行时,应结合线路最大承压适当增大运行压力,增加清管器前后压差;当提高压差变化仍未缓解卡堵,可视情况分析发送第二个清管器开展推进解阻。二是清管前应须核查管道线路改线封堵、爬坡拐弯等可能卡堵位置,提前做好研判或换管,在跟球过程中须密切关注并提前做好应对策略。三是一旦清管器卡堵,应停止管道运行,依据管道运行压力和输送量进行研判清管器卡堵具体位置。确认卡堵位置后,排查人员装好位置标识,按应急响应流程及时上报,应急抢险指挥小组依据清管作业方案制定的应急处置方案结合现场实际情况拟定解决方案,在清管器卡堵位置进行封堵作业,卡堵清管器取出后,方可恢复管道正常运行。

2.4管线薄弱环节泄漏的控制措施

为防止以上分析出的风险出现,在编制清管作业方案前,首先必须组织队伍对管道跨越等有疑虑的部位进行详细踏勘排查,对与规范标准不符的管段加固或增加支撑,确保支撑强度满足清管管道运行的指标。其次,对有几率出现泄漏情况的管段提前制定出详细的应对措施,做好一点一案,增加巡线频次和进行重点管控。第三,以上辨识出的点位必须纳入到跟球点中,进行一一跟踪到位,确保清管器顺利通过。

当管道发生油品泄漏事件事故时,一是按既定方案中已分析出的情况,依照其对应的处置措施开展应急处置;二是若出现了未有既定应急处置方案的风险,则应由应急指挥小组依据现场情况及相应的参数等信息进行研判,指挥各应急队伍及时开展应急抢险工作。

2.5收发球筒阀门故障的控制措施

开展设备完整性管理,一是开展阀门数据采集,建立健全阀门管理台账;二是针对阀门运行情况和维检修情况持续开展数据差异性分析排查,追溯偏差原因,整改偏差问题;三是进行设备关键程度分级分类,制定维保计划及标准,按期按标准开展阀门维护保养,特别是要根据清管情况配套做好阀门特别维护,确保收发球流程的关键阀门处于正常好用状态。

3结语

综上所述,成品油长输管道清管作业是保证管道安稳运行,提高输油效率和延长管道运营寿命行之有效的方法。其风险聚焦在作业操作过程,清管器在管道中运行的全过程和管道的本质安全等方面。应该在实际运营生产作业中多思考,尽可能将此项作业的风险辨识及分析做得更全面、到位,这样才能从偏差中找准捉细危害因素,精准识别风险并进行预防与把控,合理将生产风险控制到无限趋近于零。理论指导实践,实践完善理论,力争将清管作业安全牢牢把控。

参考文献:

[1]尚孟平.原油管道清管蜡堵风险识别与控制[J].石化技术,2019,26(04):325-326.

[2]王培健. 探析天然气管道清管作业风险识别及防控[J].生产质量,2020,04(04)

[3]张志远,王浩然.天然气管道在线清管作业的风险识别及控制措施研究[J].化工管理,2015,24:59.

作者单位:国家石油天然气管网集团有限公司华南分公司贵州输油部