石化企业既有建筑物抗爆涂层研发与应用*

2022-04-29王全国凌晓东程庆利于安峰甄永乾

王全国,凌晓东,杨 珂,顾 蒙,程庆利,于安峰,甄永乾

(中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104)

化工生产过程复杂,涉及易燃易爆、有毒有害的危险化学品,一旦发生事故,破坏力强,社会影响大。从事故发生的后果来看,爆炸事故具有瞬时性且伴随着倒塌、碎片飞溅等二次衍生灾害,所产生的破坏力要强于其他类型事故,是造成人员伤亡最多的事故类型之一。如2015年天津某化学品仓库特别重大火灾爆炸事故、2017年临沂某罐车泄漏重大爆炸事故、2019年江苏某公司特别重大爆炸事故等,都造成了严重的人员伤亡和经济损失。然而,由于历史原因,我国有大量距离易燃易爆装置较近的人员集中场所,如控制室、外操室、化验楼等建筑物,没有考虑装置爆炸冲击风险,而在临近装置的位置,按防火标准设计间距,这种设计已经不满足国家标准关于防火防爆的要求。因此,国务院安委会和应急管理部先后出台文件,要求对不满足抗爆要求的建筑物进行抗爆加固等整改措施。中国石化也先后出台文件,要求对非抗爆控制室、外操室、机柜间等重要建筑物进行抗爆改造治理。因此,提高石化企业建筑物抗爆炸能力,成为目前亟待解决的问题。

1 建筑物抗爆研究进展

国外出于应对恐怖袭击的考虑,很早就对建筑物的抗爆抗冲击防护开展了研究[1]。由于爆炸载荷的作用时间一般很短(通常以ms为单位),但会传递非常高的脉冲压力(10~103kPa)。爆炸和冲击的极端荷载可能会导致结构中主要承重构件失效,从而导致整个结构倒塌。因此,提高结构构件(即柱、梁、墙和板)的抗爆炸荷载能力是一条可行的改造方法,但这种方法只能通过对原混凝土结构使用更多的混凝土和钢筋,使钢结构有更大的使用截面,或者通过使用外部加固技术(如复合层压板或钢夹层)来实现。受成本、改造空间等因素的制约,应用于既有建筑物的改造存在着较大的局限性。另外一种方法是将复合材料层压板应用于结构抗爆加固,如纤维增强聚合物(FRP)。近年来,随着复合材料技术的发展,碳纤维增强聚合物(CFRP)和玻璃纤维增强聚合物(GFRP)更是成为了研究热点。但是纤维增强复合材料也有很大的局限性,主要表现在需要粘贴或包裹很多层才能发挥作用,另外,在距爆炸源较近时,纤维增强材料的应变能力不能满足结构加固对应变的需求,在高强度荷载作用下,FRP加固可能会导致过早的脆性破坏,如FRP脱粘和FRP混凝土保护层剥离[2]。

20世纪90年代,双组分喷涂聚脲技术取得了突破并开始了商业化应用,最初应用于防水、钢结构防腐和皮卡耐磨等领域[3]。后来研究发现,喷涂聚脲弹性体作为一种高分子聚合物材料,可以通过分子设计使其具有优良的强度和伸长率,利用聚合物涂层的弹性、高应变能力、强度和基材附着力,可以和建筑物墙体等基材结合在一起,同时涂层在容纳爆炸碎片方面还可以起到屏障作用。抗爆涂层作为防护材料应用于建筑物抗爆领域具有轻量化、抗爆增强、高效衰减和弥散爆炸应力波等多种防护特性,并且大面积、多适用的喷涂施工工艺,能够满足大多数类型的结构需求,已经成为目前不同类型结构防护材料的研究热点。大量的实验和研究证明,喷涂型聚脲抗爆弹性体材料能够增强墙体的抗弯刚度和抵抗力,并通过爆炸过程中的高应变吸收很多的冲击波能量,起到抗爆作用[4,5]。

美国空军研究院(Air Force Research Lab)于1996年首次提出利用弹性体材料作为抗冲击增强覆层技术,并与以色列相关部门合作,验证了高弹性材料对临时性建筑物抗爆能力有显著的提高作用。从1999年开始,AFRL开展了21种聚合物材料对砌体墙加固的可行性实验,最终筛选出聚脲材料为最合适的砌体墙加固材料[6]。2001年,AFRL通过TNT爆炸试验研究了聚脲层位置和厚度对抗爆性能的影响[7]。

近年来,研究人员借助TNT炸药爆炸试验和数值模拟,开展了聚脲弹性体材料在砌体结构、钢板、复合材料夹层和混凝土结构等抗爆抗冲击防护研究,并提出了多种抗爆吸能机理[8-11]。大量的试验结果均证实了聚脲涂层涂覆在墙体等基材上能够有效阻止结构的垮塌与破片的飞散,能够大大提高抗爆能力。

2 高性能抗气体爆炸防护涂层研发

2.1 石油化工建筑物中抗爆材料的特殊性

我国危险化学品和石化企业的控制室、外操室、化验室等建筑物不满足抗爆要求的问题已经日益受到重视。新修订的GB/T50779—2022《石油化工建筑物抗爆设计标准》增加了既有建筑物抗爆加固内容,其中对既有建筑物的抗爆加固推荐使用抗爆涂层加固法[12]。中国石化也出台了针对性的《中国石化既有建筑物抗爆治理指导意见(试行)》,规定了抗爆涂层的基本性能指标。

通过合理的分子设计可以获得不同性能的聚脲弹性体材料,其力学性能指标可以在很宽的范围内进行调节,如拉伸强度最高可达到40 MPa,断裂伸长率范围可在100%~1 000%之间,撕裂强度从10 kN/m到140 kN/m,目前应用于防水、防腐领域的聚脲材料已经相对成熟,但是应用于抗爆吸能领域的聚脲材料不能只考虑静态力学性能指标,还要结合应用的具体行业开展严格的动态抗爆测试和验证。另外,聚脲作为抗爆吸能材料主要应用于军事领域和防范恐怖袭击[13],所做的测试和试验主要基于TNT炸药爆炸,但是石化企业建筑物抗爆防护主要应对气体爆炸,与TNT炸药爆炸有着很大的不同,主要表现在:①石化装置属于高阻塞区,爆炸冲击载荷大,约为60~150 kPa。②TNT炸药的爆炸超压高达到兆帕级,持续时间多不超过1 ms,与烃类气体爆炸波形差别较大,与石化爆炸事故产生的破坏不同。

2.2 石油化工建筑物抗爆治理方案

为了解决控制室、外操室等人员占用建筑物的非抗爆问题,本研究团队提出了一整套基于抗爆涂层的既有建筑物抗爆治理整体解决方案[14]。针对国内石化企业建筑物抗爆改造的迫切需求以及现有的高强度爆炸防护材料不适于防护气云爆炸、价格高昂等问题,自主研发了抵御化工企业油气爆炸的高性能聚脲抗爆弹性体聚合物材料并通过了大尺度气体爆炸测试[15-17]。

静态力学性能(拉伸强度、伸长率和撕裂强度)是表征抗爆涂层的重要指标,抗爆涂层要满足抗气体爆炸要求,不能只要求强度或某一指标高,需要强度和伸长率的综合平衡。抗爆材料首先应具有较高的强度,在高应变率荷载作用下,通过抗爆材料的涂覆,提升墙体吸收冲击能量的能力,从而在爆炸冲击时减少墙体变形。此外,抗爆材料应具有较高的伸长率,当墙体遭受破坏时,通过抗爆材料的包覆能够减少墙体碎片的飞溅,从而减少二次伤害的程度。抗爆材料采用异氰酸酯、端氨基聚醚、扩链剂、添加剂和填料进行制备,通过调节材料配比和反应速度,从而减少材料内应力,降低材料脆性,使其具有优异的力学性能。

本研究参考相关文献和标准的研究方法[18],固定B组分不变,对A组分NCO含量、A组分不同封端剂等关键因素对静态力学性能的影响进行了重点考察。

2.2.1 A组分制备

氮气保护下于反应釜中加入异氰酸酯(50%),逐步升温至50~60 ℃,加入聚醚多元醇和聚酯多元醇,逐步升温至80~85 ℃,保温4 h,在氮气保护下冷却,过滤后得到A组分预聚体。

2.2.2 配方设计

A组分预聚物主要由异氰酸酯和各类高分子聚醚或聚酯封端剂在一定的条件下反应生成。综合考虑黏度、施工性等因素,选用市面上通用的聚醚多元醇PPG,分子量1000/2000、聚四氢呋喃醚多元醇PTMG,分子量1000/2000、聚碳酸酯多元醇PCDL,分子量1000等,异氰酸酯采用2,4’-MDI和2,2’-MDI质量比1∶1的混合物。不同封端剂的组成和含量如表1所示。

表1 A组分配方设计 %

2.2.3 不同封端剂种类和含量对聚脲抗爆材料静态力学性能的影响

从力学性能测试结果来看,不同的封端剂对材料力学性能的影响很大,同等分子量下,聚酯封端的预聚体力学性能>PTMG封端的预聚体>聚醚封端的预聚体。同类型的封端剂,分子量高的伸长率会提高,但是增加分子量高的封端剂的比重又会造成强度的下降。从表2可以看出,A组分如果只采用聚醚封端,则伸长率较高但强度较低,而采用聚酯封端可能黏度达不到喷涂的要求,因此,在选用封端剂时最好采用聚醚和聚酯的混合体系,同时考虑聚脲喷涂工艺和设备对黏度的要求,对配比进行进一步优化。

表2 不同封端剂种类和含量对聚脲抗爆材料静态力学性能的影响

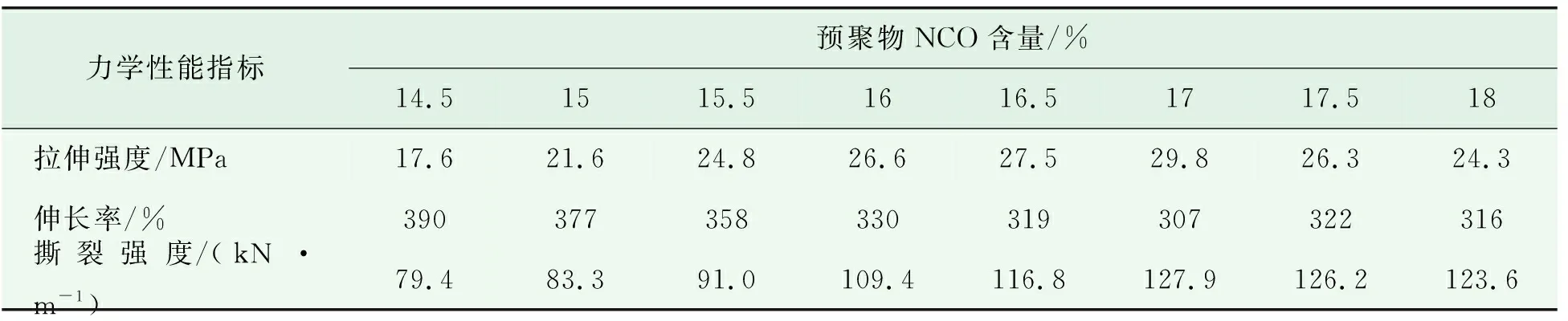

2.2.4 NCO含量对力学性能的影响

表3为固定B组分,异氰酸酯指数为1.1,考察预聚物NCO含量在14.5%~18%范围内的力学性能实验数据。

从表3可以看出,NCO含量对力学性能影响也非常明显,在14.5%~18%范围内,随着NCO含量的增加,力学强度先增大后减小,而伸长率随着NCO含量的增加而降低,NCO含量在17%时力学强度最高,综合性能最好。

表3 NCO含量对聚脲抗爆材料静态力学性能的影响

3 结论

目前,基于聚脲的抗气体爆炸涂层已经在青岛炼化装卸车站场综合服务室和燕山石化、齐鲁石化等既有建筑物的抗爆治理中得到了应用。利用抗爆涂层加固法对既有建筑物进行抗爆治理,避免了装置停工停产,极大减少了停工停产带来的巨大经济损失和停工及开工的技术风险。进行抗爆改造后的建筑物能够有效防控爆炸事故的后果,减少人员伤亡,降低事故带来的经济损失及环境破坏,满足了国家标准对于抗爆的要求。

a) 在诸多的抗爆改造方案中,性能优异的聚脲抗爆材料通过与建筑物墙体等基材结合在一起,既可以吸收冲击波能量又可以包覆爆炸碎片,在用于既有建筑物的抗爆改造时具有很多优势。

b) A组分封端剂的种类、配比、NCO含量对力学性能影响较大,采用聚醚和聚酯混合封端的体系能够获得综合性能较好的聚脲抗爆材料。

c) 不同配方的聚脲性能差别很大,用于抗爆领域聚脲的研发需要综合考虑力学性能、施工便利性和抗爆性能,在应用时需要结合具体的应用场景开展相应的抗爆试验。不管是应用于石化装置还是其他军民用建筑物抗爆,未来抗爆涂层的研发方向应该考虑在进一步提高力学性能的同时,提高抗爆材料的阻燃性。