深水大尺寸井眼钻进钻井液双循环携岩方法

2022-04-29李祎宸胡轶男谢翠丽

王 刚, 刘 刚, 张 悦, 李祎宸,胡轶男, 谢翠丽, 王 锴

(1.中国石油大学(华东)石油工程学院,山东青岛 266580; 2.非常规油气开发教育部重点实验室(中国石油大学(华东)), 山东青岛 266580; 3.中海油能源发展工程技术公司, 天津 300452)

近年来,中国海上油气勘探开发已逐步迈向深水,深水钻井与陆地和浅水区相比,井眼尺寸大,钻井过程中,常通过增大泵排量提升井筒环空钻井液的携岩效果[1-3],但这会造成钻井液循环压耗增加、泵功效利用率低和井底压力增大等问题,成为制约深水钻井的一个难题[4-6]。国内外关于大斜度井、水平井的岩屑运移规律[7-13]及钻井液循环旁通阀工具的研发已有不少研究[14-17],但对于大尺寸井眼钻进过程中,如何解决井筒变径处环空钻井液返速突然降低及通过增大泵排量提高环空钻井液返速而引起的部分水力参数异常变化研究较少[18-21],特别对于深水大尺寸井眼钻进,还未见相关报道。笔者针对这一问题,提出在井筒变径处钻杆上安装分流短节进行钻井液双循环的方法,建立一套钻井液双循环水力参数计算模型,并模拟分析深水大尺寸井眼钻进时有无安装分流短节对井筒变径段环空钻井液返速及钻井水力参数的影响,以期通过钻井液双循环的方法解决深水大尺寸井眼钻进时井筒变径段环空钻井液返速突然降低及增大泵排量后引起循环压耗增大等问题,为深水大尺寸井眼钻进提供理论指导。

1 钻井液双循环工作原理

考虑到深水大尺寸井眼钻进增大泵排量后引起部分钻井水力参数异常变化,提出在井筒变径处的钻杆上安装分流短节。当钻井液通过分流短节时,会分离出一部分钻井液进入井筒环空,以增大井筒变径处的环空岩屑返速,剩余部分的钻井液继续向下,经钻头喷嘴喷射上返至井筒环空,实现钻井液在井筒环空的双循环携岩。原理如图1所示。利用钻井液双循环技术可以使钻井液环空流速与在井筒纵向上根据井筒环空尺寸的变化有一个合理的分配,从而实现提高环空岩屑在井筒变径处的上返速度,降低钻井大排量下循环压耗和井底压力等水力参数的影响。

2 钻井液双循环水力参数计算模型

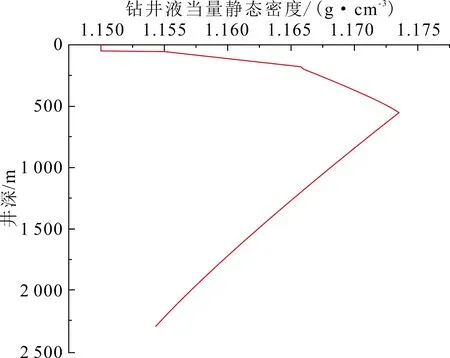

2.1 钻井液当量静态密度确定

考虑深水钻井温度、压力对钻井液密度的影响,钻井液当量静态密度[22]为

(1)

其中

Cp=a0-a1Δp+a2Δp2,Ct=b0+b1ΔT+b2ΔT2,

a0=8.558×10-4,a1=1.617×10-8,

a2=5.553×10-13,b0=3.646×10-6,

b1=6.311×10-9,b2=2.203×10-11.

式中,ρi为钻井液初始密度,g/cm3;Cp为弹性压缩系数;Ct为热膨胀系数;p和Δp分别为压力和压力变化,MPa;T和ΔT分别为温度和温度变化,℃。

图1 钻井液双循环工作原理示意图Fig.1 Schematic diagram of working principle of drilling fluid double circulation

其中海水温度随着水深的变化[23-24]为

(2)

式中,Tsea为海水温度,℃;Ts为海水表面温度,℃;H为深度,m;k0=130.1;k1=3.94;k2=37.1;k3=402.7。

自然地温随井深的变化关系为

Tei=Ts+GtH.

(3)

式中,Tei为对应深度下的地层温度,℃;Gt为地温梯度,℃/100 m。

中国南海某井,水深550 m,井深2 292 m,钻井液密度为1.15 g/cm3,海水表面温度为26 ℃,根据所建立的计算模型,可以计算出钻井液当量静态密度随井深的变化关系,如图2所示。

图2 钻井液当量静态密度随井深的变化关系Fig.2 Relationship between equivalent static density of drilling fluid and well depth

2.2 钻井液双循环水力参数计算模型

为确定钻井液双循环井筒内分流处流量、钻井液循环压耗和钻井泵功率利用率等钻井水力参数,结合钻井流体力学理论[25-29],建立钻井液双循环水力参数计算模型。

(1)钻井液从井口流到钻杆分流短节处的压耗为

(4)

式中,pi1为分流短节上部钻杆内压耗,MPa;μm为钻井液塑性黏度,mPa·s;L1为分流短节安装深度,m;Q为泵排量,L/s;dp为钻杆内径,m。

(2)假设通过分流短节处分流量为Q1,则分流短节下方钻杆内压耗为

(5)

式中,pi2为分流短节下部钻杆内压耗,MPa;L2为分流短节下部钻杆长度,m;Q2为假设的分流短节处分流流量,L/s。

(3)分流短节上方环空压耗为

(6)

式中,pa1为分流短节上部环空压耗,MPa;dh1为分流短节处井径,m。

(4)分流短节下方环空压耗为

(7)

式中,pa2为分流短节下部环空压耗,MPa;dh2为分流短节下部井径,m。

(5)分流短节处压降为

Δpd=0.009 81ρ(L1+L2)+pp-pz+Δpa2-Δpi1.

(8)

式中,pd为分流短节处压降,MPa;pp为泵压,MPa;pz为钻头喷射后钻头下方静压,MPa。

(6)分流短节处实际分流流量为

(9)

式中,Qs为实际分流短节处分流流量,L/s;C为喷嘴系数;dne为喷嘴当量直径,m。

(7)循环压耗为

Δp=Δpi1+Δpi2+Δpa1+Δpa2.

(10)

式中,p为循环压耗,MPa。

(8)岩屑举升效率为

(11)

式中,Ks为岩屑举升效率;ds为岩屑直径,m;va为钻井液环空返速,m/s;μe为钻井液视黏度,mPa·s。

(9)钻井泵功率利用率为

(12)

式中,η为钻井泵功率利用率;pb为钻头水功率,kW;pd为分流喷嘴射流水功率,kW;ps为钻井泵实际功率,kW。

在确定钻井液通过分流短节处的流量时,首先假设某一流量进行试算,通过采用二分法不断地缩减试算,当计算出的分流量与假设的分流量误差小于0.1%时,即认为假设的分流量为分流短节处流体的实际分流量。图3为模型求解流程。

图3 模型求解流程Fig.3 Flow chart of model solution

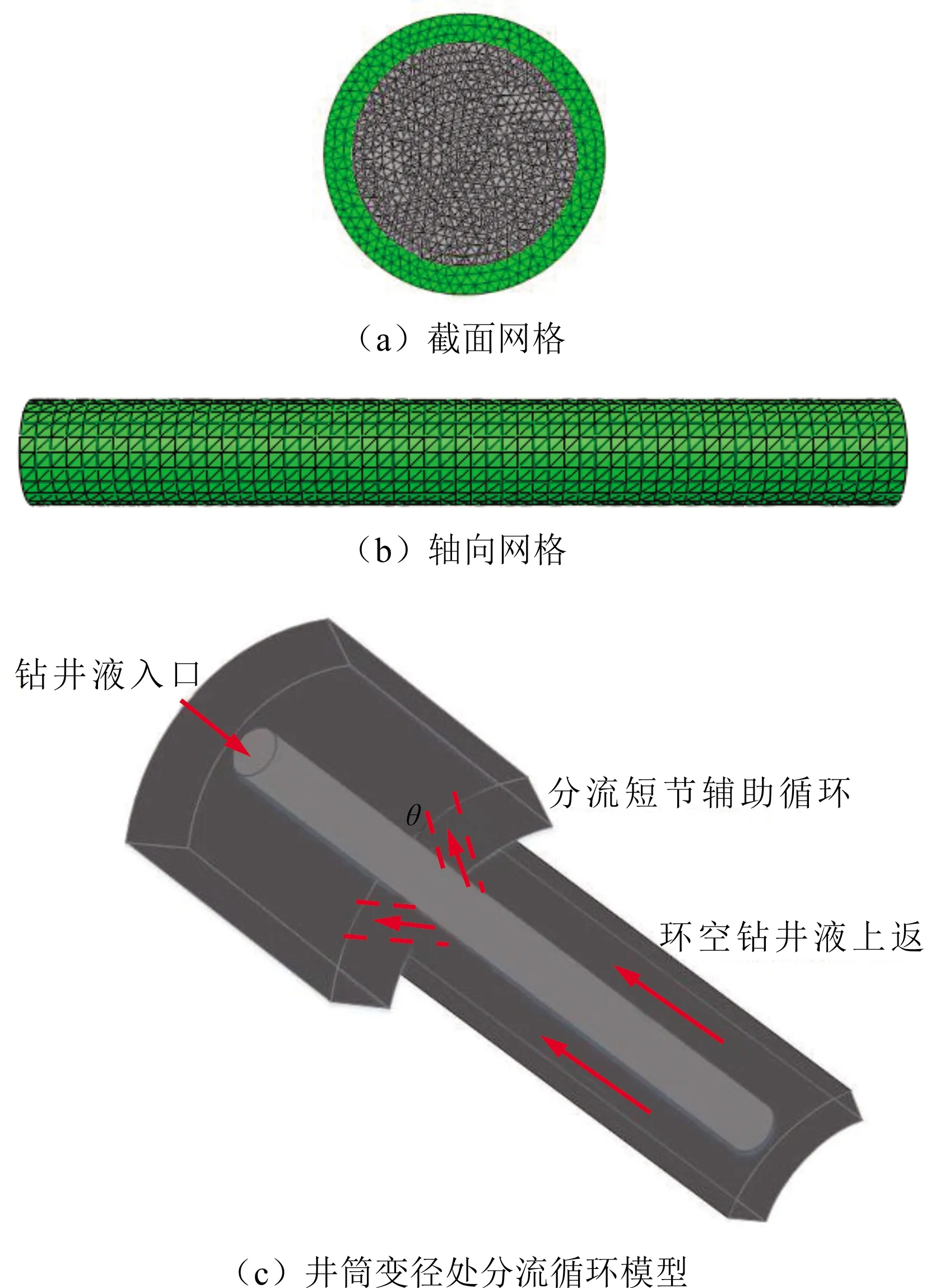

3 钻井液双循环模型建立

3.1 物理模型及边界条件

根据实钻深水某井的井眼轨迹资料、井筒参数及深水环境参数等进行实井建模,分析分流短节对全井携岩效果的改善作用及对部分钻井水力参数的影响。

选取海上某井,水深550 m,海水表面温度26 ℃,井身结构参数:隔水管直径762 mm;表层套管Φ609.6 mm×214 m;技术套管Φ339.73 mm×505 m,钻杆Φ139.7 mm×2 292 m,钻井液密度为1.15 g/cm3,钻井液黏度为15 mPa·s,泵排量为62 L/s,分流短节位于井深764 m,分流喷嘴直径分别为10、12、14、16 mm,分流入射角度为30°,岩屑颗粒粒径为8 mm。双循环全井仿真模型及分流处模型如图4所示。分流短节在钻杆周向上均匀布置2个,分流入射角为流体入射方向与井眼轴线夹角。对整个模型采用四面体结构网格划分,网格单元平均尺寸为6.8 mm,为了准确计算分流短节处钻井液流速及压力,本模型对钻杆上的分流短节处网格进行了细化加密[30-31]。

图4 双循环全井仿真模型及分流处模型Fig.4 Whole well simulation of double circulation and shunt location model

3.2 可靠性验证

由于目前关于深水大尺寸井眼钻进钻井液双循环携岩试验较少,为了验证建立模型的准确性,将模型计算结果与文献[18]的数值模拟结果进行比较。基础数据为:分流喷嘴安装在井深800 m处,套管内径为177.8 mm,钻杆直径为88.9 mm,钻井液密度为1.06 g/cm3,钻井液塑性黏度为1.0 mPa·s,岩屑颗粒直径为2 mm,总的入口流量为40 L/s。结果表明本文中模型计算的岩屑上返速度为5.652 5 m/s,文献[18]数值模拟结果为5.714 m/s,两种模型的结果误差小于2%,说明所建立的计算模型具有可靠性。

4 结果分析

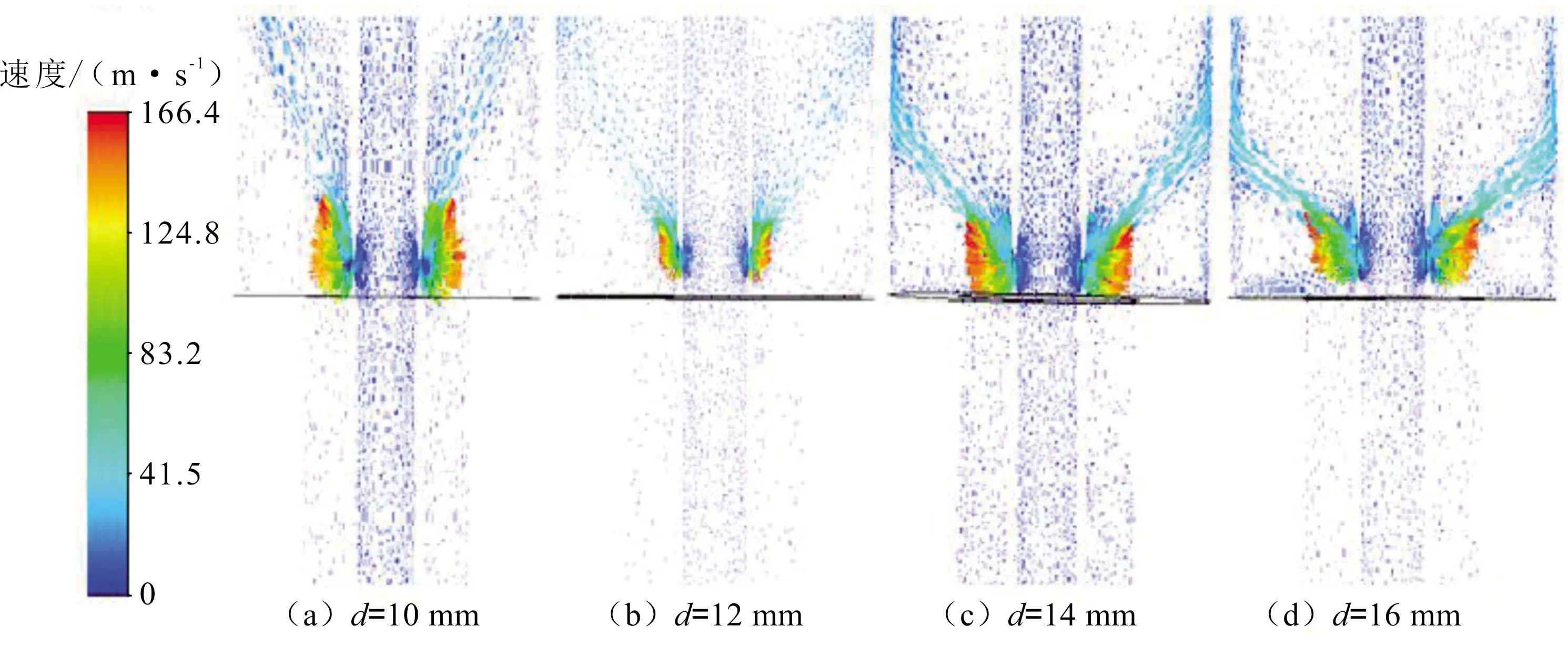

4.1 分流喷嘴直径对钻井液流速的影响

分别模拟分流短节安装在井深764和1 055 m处钻杆上时,流经不同直径的分流喷嘴后钻井液的流速分布,得到在井深764和1 055 m处钻井液最大瞬时分流速度分别为166.4和168.5 m/s。图5为分流短节安装在井深764 m处钻井液的流速分布,可以看出在分流喷嘴处,分流出的钻井液流速最大,越往环空上部钻井液流速不断减小,同时随着分流喷嘴直径的增大,经喷嘴喷流出的钻井液流速也不断增大,提取不同井深处井眼环空钻井液流速的平均值,得到不同直径喷嘴下钻井液流速随井深变化曲线,如图6所示。在分流处上部井筒环空钻井液的返速有了明显提升,但分流短节下部井筒环空钻井液返速相应降低,因为随着分流喷嘴直径的增大,在分流短节处分流的流量也随之增大,使通过钻杆流向井筒底部的流量相应减少。

4.2 分流喷嘴直径对水力参数的影响

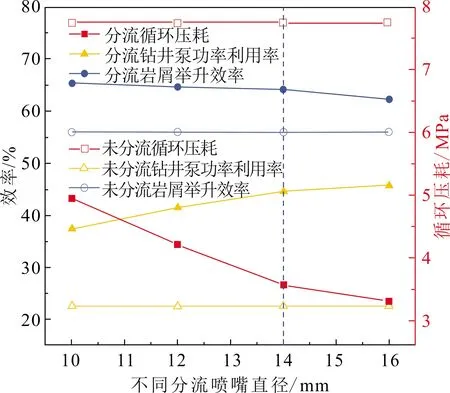

模拟不同分流喷嘴直径的分流短节对水力参数的影响,并与未安装分流短节的结果进行比较,结果如图7所示。由图7可知,未安装分流短节时,钻井液在井筒中的循环压耗远高于安装分流短节后的循环压耗,钻井泵功率利用率仅为22.6%,在表层段岩屑举升效率仅为56%,当钻杆上安装分流短节进行钻井液双循环后,循环压耗随着分流短节喷嘴直径的增大而降低,钻井泵功率利用率有了明显提升,泵功率利用率最大时超过40%,岩屑举升效率也有显著提高。同时由图7可以看出,分流喷嘴直径为14 mm时,循环压耗、泵功率利用率变化趋于平缓,岩屑举升效率有了明显的降低,因此在后续模拟计算时,优选分流短节直径为14 mm。

4.3 排量对环空钻井液流速的影响

保持其他参数不变,选取分流喷嘴直径为14 mm的分流短节,模拟计算泵排量为62、84和124 L/s情况下,经分流后处于分流短节上部与下部的环空钻井液的平均流速,如图8所示。由图8可知,随着泵排量的增大,环空钻井液的平均流速也随之增大,同时可以看出随着泵排量增大,分流短节上部环空钻井液平均返速与下部环空钻井液平均返速的差值也增大。

图5 流经不同直径喷嘴时钻井液流速分布Fig.5 Flow velocity distribution of drilling fluid under nozzles with different diameters

图6 经不同直径喷嘴分流后环空钻井液 平均流速随井深的变化关系Fig.6 Relationship between average flow velocity of annular drilling fluid and well depth after different diameter nozzles

图7 不同分流喷嘴直径对部分水力参数的影响Fig.7 Influence of different nozzle diameters on some hydraulic parameters

图8 不同排量下经分流后环空钻井液平均 流速随井深的变化关系Fig.8 Relationship between average flow velocity of annular drilling fluid and well depth at different pump displacement after shunting

4.4 不同排量下钻井液双循环对水力参数的影响

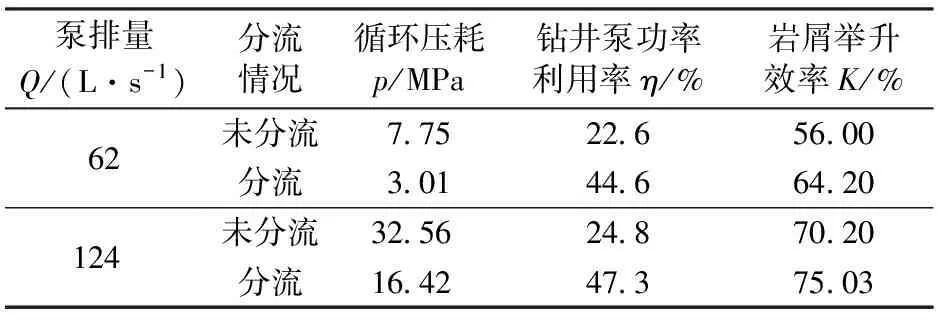

模拟计算泵排量62 L/s与双泵大排量124 L/s下钻井液双循环时对水力参数的影响(表1),并与未安装分流短节的计算结果进行比较,由表1可知,

表1 不同排量下分流短节对部分水力参数的影响Table 1 Influence of shunt on some hydraulic parameters at different discharge of pump

深水钻井时在增大泵排量情况下进行钻井液双循环后对井筒循环压耗降低相比常规排量下循环压耗的降低幅度更大,对钻井泵功率利用率的提升,高于常规排量下未安装分流短节时的提升效果,同时岩屑的举升效率也有明显提高。

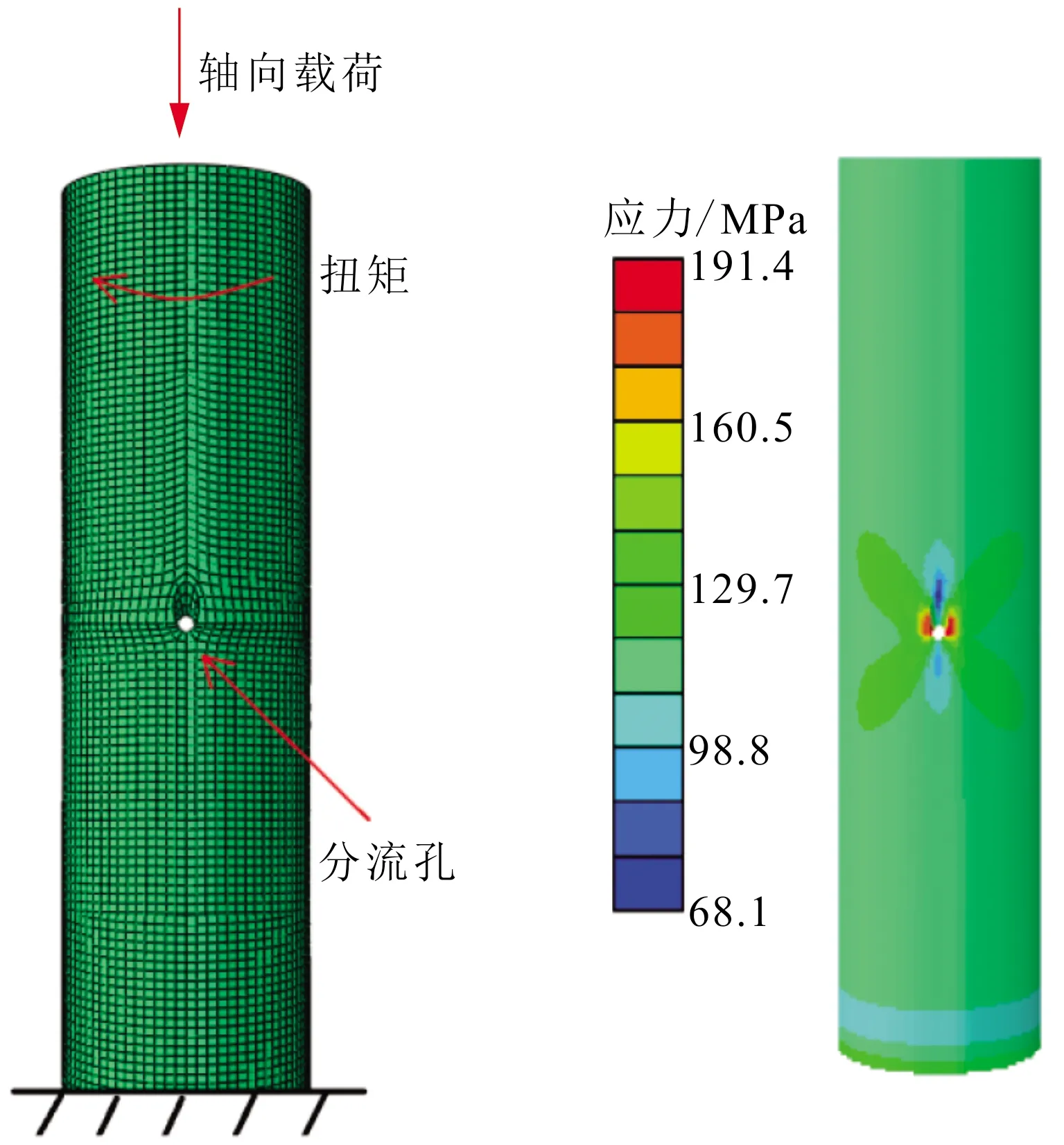

5 分流孔对钻杆结构安全性的影响

由图6可以看出,分流孔径越大,分流能力越强,但其结构安全性也越低。为此利用CAE技术[32],选取分流孔径14mm、壁厚10.55mm、分流孔与钻杆轴线夹角30°、扭矩10kN·m、轴向载荷100~500kN(对应不同的轴向安装位置),安装分流短节后的钻杆计算力学模型如图9所示。钻杆工作应力随轴向载荷的变化如图10所示。由计算可知,在工作载荷范围内钻杆的安全系数大于2.5(E-75级钻杆最小屈服强度为517MPa),其结构安全性满足使用要求。

图9 安装分流短节钻杆力学模型及应力云图Fig.9 Mechanical model and stress nephogram of short shunt were installed on drill pipe

图10 轴向载荷对钻杆最大应力的影响Fig.10 Influence of axial load on the maximum stress of drill pipe

6 结 论

(1)针对深水大尺寸井眼钻进工况,在井筒变径处安装分流短节,可以实现钻井液双循环,且井筒变径段环空钻井液返速明显提升。

(2)常规钻井泵排量下,模拟了不同分流喷嘴直径对部分钻井水力参数的影响,优选了喷嘴直径。安装分流短节后钻杆安全性较高,作业过程中不仅可以有效降低钻井液循环压耗,还能提高岩屑举升效率和钻井泵功率利用率。