气体软氮化对Cr12钢微观组织及摩擦学性能影响

2022-04-28季德惠张金洲熊光耀沈明学

季德惠,张金洲,2,熊光耀,沈明学,2

(1.华东交通大学材料科学与工程学院,江西 南昌 330013;2.浙江工业大学材料科学与工程学院,浙江 杭州 310032)

1 引言

Cr12是一种常用的冷作模具钢,具有高硬度、较好的淬透性和良好的耐磨性,在冲压模具中具有广泛的应用[1]。冷冲模具在实际使用过程中表面承受压力大、局部应力集中,常常出现表面磨损、疲劳断裂等失效形式,因而使模具的实际使用寿命低于设计时预期的使用寿命[2]。而通过传统的材料热处理方式来提高的材料使用寿命是有限的,因此需要通过表面工程等手段进一步提高模具的服役性能。

渗氮强化是材料表面强化的主要手段之一。应用气体软氮化技术可缩短材料的渗氮周期,并且在一定程度上降低白亮层脆性。与其他材料表面强化工艺相比,软氮化还具有材料变形小、工艺应用范围广、可显著提高工件使用性能等特点,因此软氮化在实际生产中得到了广泛应用[3−6]。近年来,许多学者对软氮化工艺进行过深入研究。

文献[7]对曲轴进行气体软氮化强化处理,得到的处理件表面的抗磨、抗疲劳、抗腐蚀性能均有不同程度的提高。文献[8]对Zr4合金分别进行了软氮化和离子氮化处理,结果表明Zr4合金经软氮化处理后的氮化层相较于离子氮化层微观组织更为致密且表面显微硬度显著提升,X射线衍射仪检测发现软氮化层的Zr和O化合物比离子氮化物的衍射峰更为明显。

尽管软氮化技术经过多年发展日趋成熟,但针对模具钢的软氮化处理则鲜有报道,且材料在软氮化后表面的显微组织和摩擦磨损性能及机理的研究较少且不够深入。因此,本工作对Cr12模具钢进行了气体软氮化处理,对比分析了氮化处理前后表面微观组织和摩擦学性能的变化,以期为模具渗氮表面强化工艺提供理论指导。

2 试样制备与试验方法

2.1 试样制备

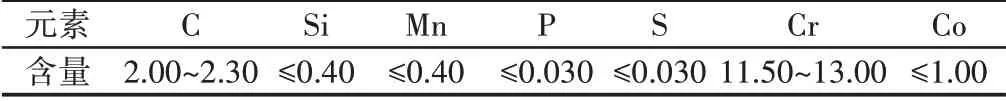

Cr12属于高碳高铬莱氏体钢,本工作选用的实验材料以退火状态出厂,其化学成分(质量分数,下同),如表1所示。

表1 Cr12模具钢化学成分(质量分数,%)Tab.1 Chemical Composition of Cr12 Mold Steel(Mass Fraction,%)

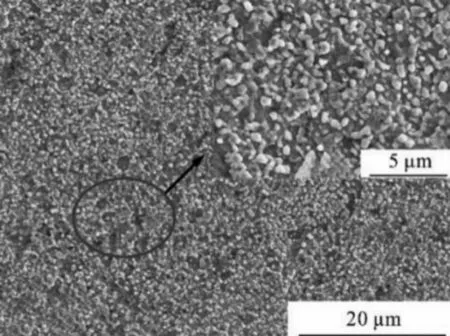

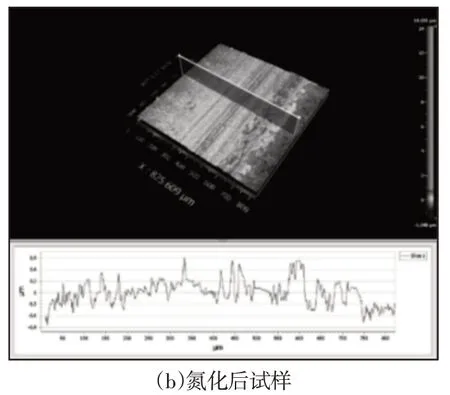

采用线切割机将原始Cr12钢板切成尺寸为(50×15×10)mm的试样,随后经调质处理(最终热处理状态)获得较好的综合力学性能,再将试样依次用由粗到细的金相砂纸打磨光滑并在抛光机上抛光处理后(打磨后试样表面粗糙度Ra在0.04 μm以下),用去离子水和无水乙醇清洗,吹干待用。将试样分为两组,一组作为对比参考的氮化前试样,另一组试样利用RN70−6脉冲井式氮化炉进行软氮化处理,记为氮化后试样。渗氮工艺为:(1)试样进炉;(2)升温至560℃排气;(3)560℃保温360 min;(4)≤150℃出炉。氮化后的Cr12钢表面在扫描电镜下的形貌,如图1所示。

图1 氮化处理后的Cr12钢表面形貌Fig.1 Surface Morphology After Nitrided Cr12 Steel Sample

2.2 试验方法

将所制备的氮化Cr12钢试样的截面打磨抛光处理后用4%的硝酸酒精腐蚀剂进行侵蚀,采用金相光学显微镜观察渗氮后试样截面处的显微组织;利用EDS 能谱仪(BRUKER,Quantax200 XFlash6/60)测得氮化后试样截面处的各元素分布密度;利用HV−1000IS显微硬度仪测量氮化前后Cr12钢试样表面的维氏硬度,硬度值测量3个不同位置并取平均值。

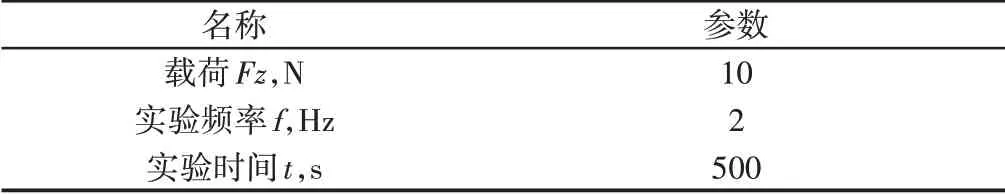

采用UMT−3多功能摩擦磨损试验机测量Cr12钢渗氮前后的摩擦系数,试验参数,如表2所示。对磨副选用GCr15钢球;完成磨损试验后利用光学三维轮廓仪(Zygo,ZeGageTMPro HR,USA)测得Cr12钢氮化前后二维和三维磨痕轮廓;采用SU8010型场发射扫描电子显微镜观察磨损表面形貌;以及采用EDS能谱仪(BRUKER,Quantax200 XFlash6/60)分析磨损表面区域的元素组成及分布。

表2 磨损试验实验参数Tab.2 Wear Test Experimental Parameters

3 试验结果与讨论

3.1 材料的显微组织及硬度

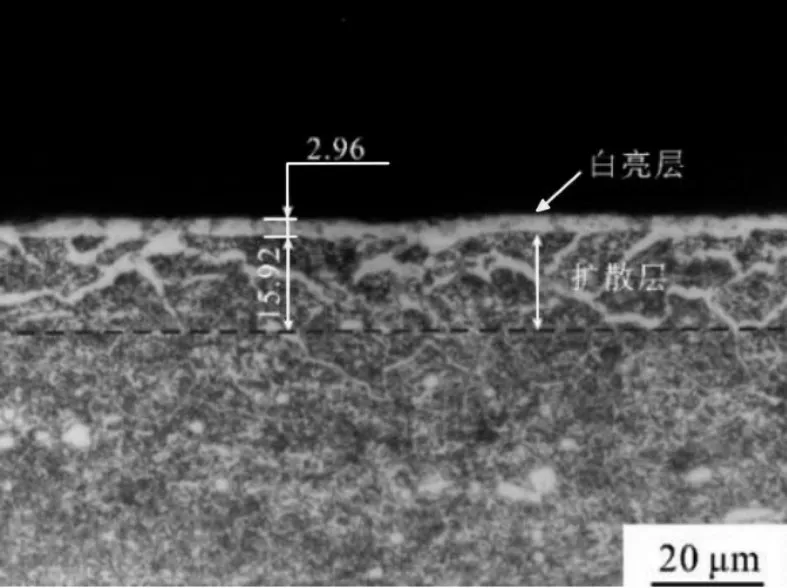

金相显微镜下观察氮化处理后Cr12钢截面的金相组织,如图2所示。从图中可以清晰的看到渗氮层,渗氮层与基体结合良好,从距表面较深的基体中可以发现钢在凝固过程中出现的成分偏析现象。渗氮层可由白亮层与扩散层两部分组成,渗氮层的相组成由表及里依次为ε→γ′→α+γ′→α,在渗氮过程中首先在表面形成不饱和的α−Fe固溶体层,随着α相中氮元素含量的增加,在达到最大溶解度后发生相变形成γ′相,之后达到氮在γ′相中最大溶解度后又形成ε相[9]。图2中显示白亮层的厚度为2.96μm,扩散层厚度为15.92μm,总渗氮层厚度约20μm。

图2 氮化后Cr12钢试样的截面金相组织Fig.2 Metallographic Structure of the Section After Nitrided Cr12 Steel

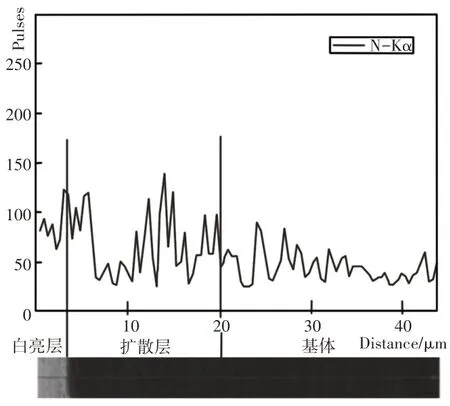

通过EDS能谱仪线扫分析得到N元素含量与距表面深度关系的曲线图,如图3所示。从图中可以看出N元素含量在(0~20)μm内出现明显的峰值,并结合金相分析中渗氮层深度约为20 μm的结论,综合可得:N元素在距表面20μm内含量较高且氮元素含量随深度的增加呈逐渐下降趋势。

图3 氮化后Cr12钢试样中N元素EDS线扫曲线图Fig.3 EDS Line Scanning Curve of the N Element in Nitrided Cr12 Steel

材料表面硬度对耐磨性有重要的影响。因此,对Cr12钢氮化前后的硬度进行测定,得到Cr12钢氮化前后的表面平均维氏硬度由HV50=504.8 提高到HV50=653.4,由此可见氮化Cr12 钢的硬度较基体有显著的提高。

3.2 摩擦磨损性能

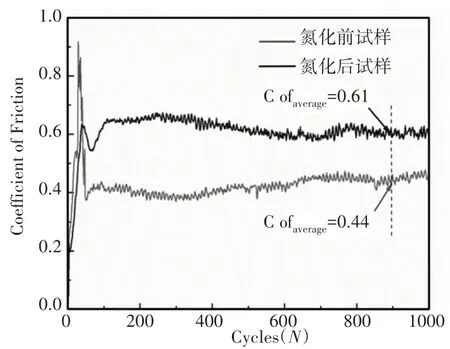

氮化前后Cr12钢摩擦系数随循环次数的变化曲线,如图4所示。由图可见,摩擦磨损试验过程由磨合阶段和稳定阶段组成。在最初的几十次循环(即磨合阶段)中,样品的摩擦系数均迅速增加,且浮动较大,其原因在于磨损初期材料表面的微凸体阻碍了摩擦副相对运动的发生,使得摩擦副实际的接触面积发生变化;随后经过约100次循环后进入稳定阶段,最终得到氮化前后Cr12钢的摩擦系数分别为0.44和0.61,上述结果表明Cr12钢经氮化处理后的摩擦系数提高。

图4 氮化前后Cr12钢摩擦系数与循环次数的时变曲线图Fig.4 Time−Varying Curve of Friction Coefficient and Cycle Numbers of Cr12 Steel Before and After Nitriding

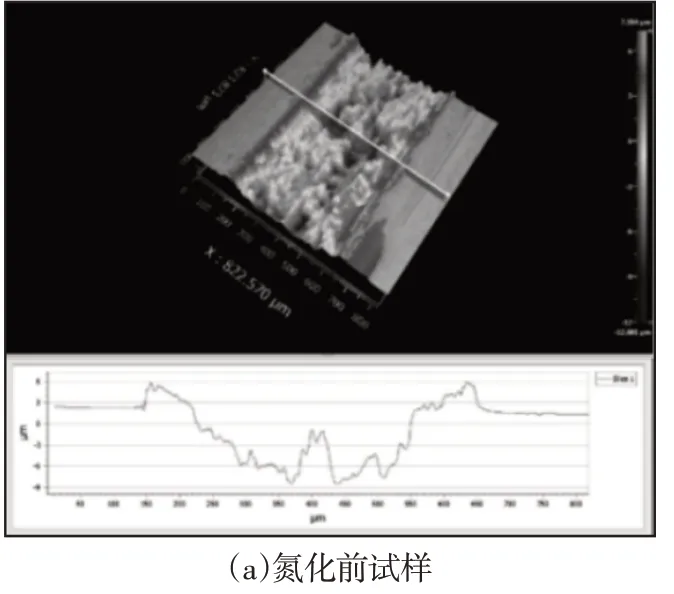

为了定量的分析试样的损伤程度,对氮化前后Cr12钢试样的磨痕轮廓进行了测定。氮化前与氮化后Cr12钢试样磨损表面的三维/二维截面轮廓,如图5所示。经数据处理,得到两组试样磨损沟壑的磨损量、表面粗糙度和最大磨痕深度,如表3所示。

表3 磨损表面参数对比分析Tab.3 Comparative Analysis of Wear Surface Parameters

图5 氮化前后Cr12钢试样磨损表面的三维/二维截面轮廓Fig.5 Two−Dimensional Section Wear Curve and Three−Dimensional Topography of Wear Gully of Cr12 Steels:

通过对比图5(a)与图5(b)可发现氮化前试样的磨损沟壑表面非常粗糙,而氮化后的试样表面则较为平整,对比表3数据可知氮化后试样的最大磨痕深度远低于氮化前试样,且磨损量由42969.6μm3减少到3068.1μm3,这说明氮化前试样在摩擦过程中磨损表面存在严重的大面积剥落,随着磨损的进行,且在循环应力下不断地形成、剥落,导致磨痕深度及磨损量均较大,而氮化后试样则在氮化层的保护下耐磨性得到显著提高,可以大大延长使用寿命。

3.3 磨损形貌及元素分析

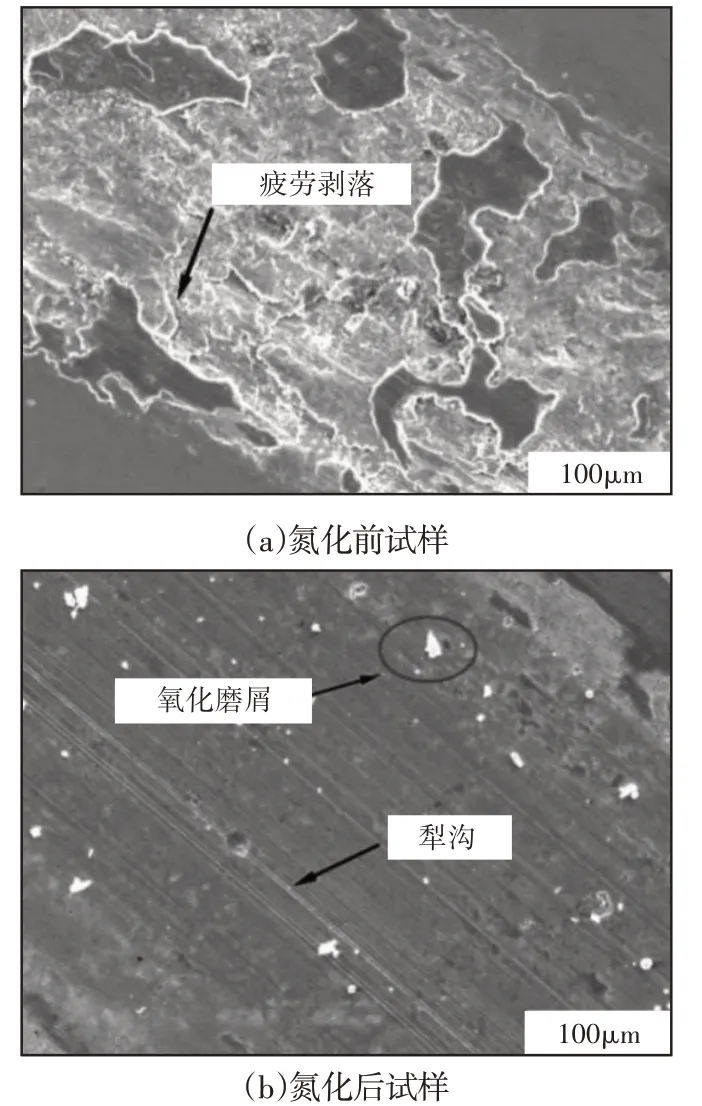

氮化前后Cr12 钢试样磨损表面的SEM 照片,如图6 所示。从图6(a)中可以观察到氮化前试样的磨损表面存在较多片状剥落,划痕宽且深,磨痕边缘的凸起表明塑性变形严重,此时磨损机制以疲劳磨损为主。图6(b)为Cr12钢试样氮化处理后的磨损表面形貌,与氮化前试样相比可发现经氮化处理的试样表面损伤较轻,表面较为光滑,磨损表面未见片状剥落特征而犁沟布满了整个磨痕表面,此形貌与图5 磨损轮廓的三维形貌图相吻合。此时,试样表面磨损机制为典型的磨粒磨损特征,属于轻微磨损阶段,这得益于材料表面氮化层硬度的提高使得表面膜不易脱离,使材料抵抗塑性变形的能力提高,耐磨性能提高。

图6 氮化前后Cr12钢试样表面磨损形貌Fig.6 Wear Surface Morphology:(a)Before nitriding;(b)After nitriding

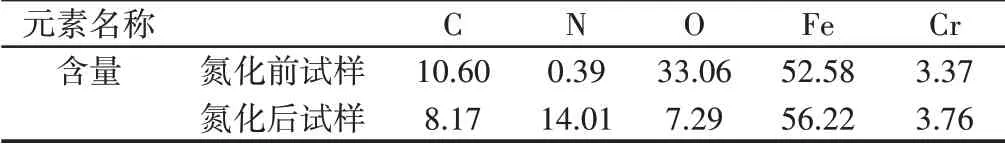

为了探究软氮化对Cr12钢磨损表面氧化的影响及不同损伤特征下的元素分布情况,图7给出了氮化处理前后Cr12钢磨痕的典型磨损形貌及其表面N、O元素分布情况。从图7(b)、图7(e)可得氮化处理后Cr12钢试样表面N元素分布均匀,且表面的氮元素含量得到显著提高;对比图7(c)、图7(f)可发现氮化前试样磨损表面的O元素分布密度及含量明显高于氮化后的Cr12钢试样,且O元素多富集在黑色剥层区域(虚线框内),说明黑色剥层区域为磨损表面经一定程度氧化后形成的氧化层。这是由于材料在摩擦过程中产生了大量的摩擦热,导致材料表面发生软化,从而发生粘着转移,这些粘着物在高温且空气状态下极易发生氧化,从而呈现出黑色。由此可见,氮化前和氮化后的Cr12钢试样磨损表面除疲劳磨损和磨粒磨损外还伴随着一定程度的氧化磨损,且氮化前试样磨损表面的氧化程度相比氮化处理后的试样更为严重,另外在磨损实验中材料表面的氧化磨屑不断形成且剥落夹入到对磨副中起到了一定的润滑作用,从而使得摩擦系数降低,此与图4及图5的结果相吻合。

图7 氮化前后Cr12钢试样磨损表面N、O元素分布对比图Fig.7 Comparison of the Distribution of N and O Elements on the Wear Surface of Samples:(a)Cr12 Steel Sample Before Nitriding;(b)N Element Distribution;(c)O Element Distribution;(d)Cr12 Steel Sample After Nitriding;(e)N Element Distribution;(f)O Element Distribution

以上结果表明Cr12钢经氮化处理后表面的抗氧化性能得到了很大的提高。这可能与材料经过氮化后其表面形成的氮化层具有一定的耐腐蚀性有关[10]。

氮化后的Cr12钢表面由于N原子含量较高,在渗氮层中存在以Fe3N、Fe4N等为基的固溶体[9],阻止了基体与空气介质发生化学腐蚀,从而保护了表面的退化。渗氮后形成的含氮固溶体具有较好的耐腐蚀性、较高的硬度等特点,使得氮化Cr12钢试样磨损后表面的疲劳剥落与氧化腐蚀区域减少。因此,N元素的富集可以很大程度上改变材料表面的磨损机制。

表4 磨损表面的元素含量(原子分数,%)Tab.4 Elemental Content of the Wear Surface(Atom Fraction,%)

4 结论

(1)Cr12钢经气体软氮化处理后在光镜下可明显辨别出由白亮层和扩散层组成的渗氮层,其中白亮层厚度约3μm左右、扩散层深度达20μm以上,EDS线扫发现白亮层氮元素含量较高,而在扩散层氮元素沿深度方向呈递减分布。

(2)Cr12 钢氮化前后试样表面硬度分别为HV50=504.8 和HV50=653.4;Cr12钢经氮化后的磨损表面粗糙度由6.63μm 降低到0.18μm,磨损量由42969.6μm3减少到3068.1μm3,其表面硬度及耐磨性能均有显著提高。

(3)气体软氮化处理的Cr12钢磨损表面较为平整,其磨损机制以磨粒磨损为主;而未氮化处理的磨损表面疲劳剥落特征显著,并伴随着强烈的氧化磨损现象。因此,气体软氮化工艺显著提高了Cr12模具钢的综合性能,是一种极为有效的强化手段。