某型在建FPSO靠泊安全研究

2022-04-28李付博丑恩岩

李付博,丑恩岩

(舟山中远海运重工有限公司,浙江 舟山 316131)

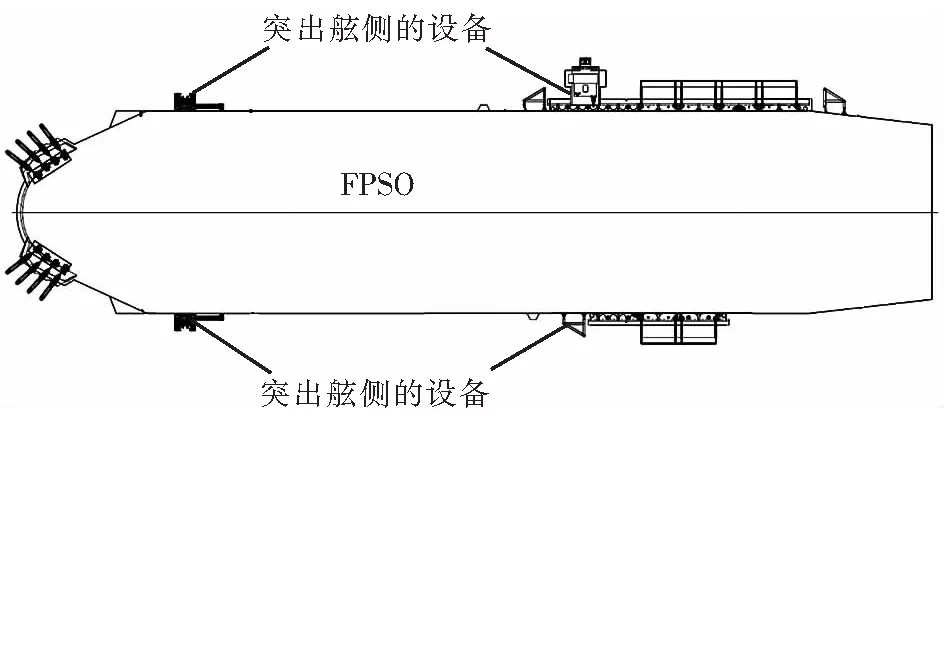

浮式生产储油卸油装置(FPSO)与常规货船相比,其两舷侧均有突出舷侧外板的输油立管和登船平台等设备和设施。当FPSO主船体在船坞内搭载完成后,还需靠泊码头继续进行码头舾装等工作,舷侧突出物严重影响码头正常靠泊,FPSO突出舷侧的设备和结构情况示意图见图1。并且因FPSO建造周期长,在厂建造期间往往会经历大风吹袭等强对流恶劣天气,对在建FPSO这类海工产品的靠泊安全性是一种严峻考验,尤其是对靠泊在码头进行舾装的在建FPSO安全性的威胁更为严重。因为新建的FPSO在出坞后的一段时间内要靠泊在码头上,进行舾装、上部模块安装、主机调试等工作。与运营船舶相比,船舶在码头舾装期间本身不具备航行能力,如果在经历恶劣天气时采取将在建FPSO用拖船拖带到锚地的方法进行抛锚躲避,其作业难度大、时间长、风险大;在锚地抛锚过程中如发生走锚、断链等突发情况,在建FPSO无法控制自身浮态和航向,将随风随流漂流,容易发生搁浅、碰撞等事故,对船舶、人员以及邻近防台风船舶的安全构成威胁[1]。

图1 FPSO突出舷侧的设备和结构情况示意图

因此对在建FPSO来说,防御极端天气的理想方式还是在码头系缆或进坞坐墩,然而因各厂坞位资源相对有限,不是所有在建船舶都有机会进到船坞中躲避。韩国某船厂建造的首艘超大型乙烷运输船(VLEC)遭到2020年第9号台风 “美莎克”重创,造成该在建VLEC液化舱薄膜密封系统受损严重,液货舱和发动机舱浸水,进而导致船体倾斜。当时韩国造船业相关人士表示,由于台风造成的浸水事故及液货舱薄膜密封系统受到的严重损坏,会导致该船的交付日期大幅推迟。这个案例既表现了恶劣天气对在建船舶,尤其是像FPSO这类特种船型的威胁之大,也说明了对在建船舶进行靠泊安全性分析的必要性,国内外对FPSO等大型海工船舶在防台带缆方面的研究与分析已经很多,本文主要从FPSO的靠泊方式的选取及靠泊方式的安全性角度进行研究与分析。

1 FPSO码头靠泊面临的问题

某型FPSO总长227 m,型宽50 m,型深27 m,在厂建造期间码头吃水3.6 m。该型FPSO主船体分段已经在船坞内搭载完毕,需要移泊出坞,在码头进行上部模块安装、电气和轮机设备调试、各系统功能试验等后续工程,但由于舷侧突出物影响,导致FPSO靠泊码头成为一项难题。这些突出舷侧的设备和结构与船体结构相比,强度和刚度都要低很多,如果将突出舷侧的结构和设施直接靠在码头上,风力、海水的潮汐和浪涌作用力肯定会使其损坏;又因为舷侧突出物伸出舷侧外板最大距离约7.5 m,目前,不论在船厂内还是市场上都难以找到尺寸合适的橡胶靠把(垫在船体和码头之间)以消除舷侧突出物对码头靠泊的影响。

2 FPSO码头靠泊方案的选取

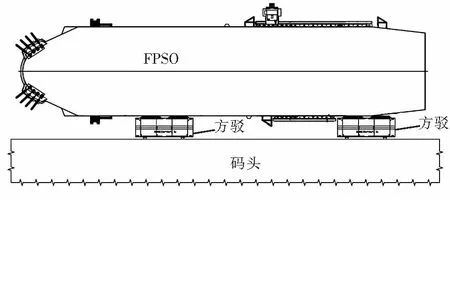

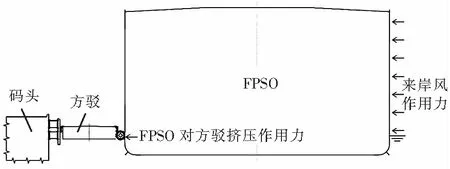

经过全面考虑上述影响FPSO正常靠泊码头的不利因素,再根据厂内码头基建资料和FPSO出坞后在码头的吃水值(3.6 m),研判出FPSO舷侧突出物在不同潮位时相对码头平面的高低差;并结合船厂现有设备资源,决定在FPSO船体和码头之间,纵向系靠2艘型宽为10 m的钢制方驳。方驳系靠时,在码头一侧直接靠在码头橡胶靠把上,在FPSO一侧放置圆柱形橡胶靠把,垫在方驳外板与FPSO外板之间作缓冲作用。方驳船长方向沿着码头堤岸方向布置,将2艘方驳作为大型钢制码头靠把使用,以消除FPSO舷侧突出物对码头靠泊的影响,FPSO与码头之间垫方驳示意图见图2。单个钢制方驳总长32 m,型宽10 m,型深2.3 m,为船用A级钢建造,钢材密度为7 850 kg/m3,船用A级钢屈服强度为235 MPa,方驳舷侧四周设置有2道钢质护舷,方驳为横骨架式单甲板、单层底钢制焊接甲板驳船,干舷和稳性均满足中华人民共和国船舶检验局对国内航行海船的法定检验技术要求。因方驳型深小,最大潮位时方驳甲板与码头地面平齐,受码头离岸风作用有限;又由于方驳靠在FPSO与码头之间,来岸风已被FPSO挡住,方驳主要受力为FPSO受来岸风后对方驳的挤压作用力,方驳主要受力示意图见图3,因此方驳带缆为常规布置即可。

图2 FPSO与码头之间垫方驳示意图

图3 方驳主要受力示意图

3 FPSO码头靠泊方案的安全性分析

为了保证FPSO在靠泊期间的安全性以及方驳自身的结构安全,在此工况下采用有限元方法对方驳的结构强度进行校核。有限元强度校核的主要流程为:①按照图纸对方驳结构进行几何模型建模;②对建好的几何模型进行网格划分;③在边界节点上施加边界条件,以及在相关模型节点上施加外部载荷,至此模型已经准备完毕;④对模型进行运算分析,得出方驳结构所承受的外应力值,与方驳结构钢材的许用应力值进行对比,若方驳所受外应力值小于材料的许用应力,即视为合格,说明方驳自身结构强度满足使用要求。

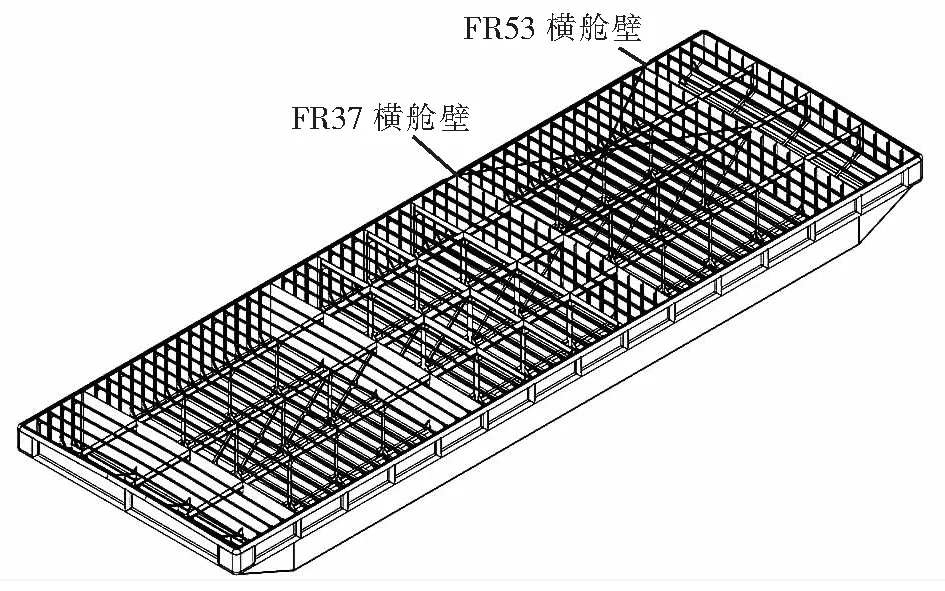

3.1 方驳结构几何模型建立及网格划分

分析求解方驳结构整体受力情况,在建模时,用于有限元强度分析的方驳结构几何模型不是越细致、越全面越好,要采取适当的建模技巧对模型进行简化。因为模型越大,对计算机的配置要求越高,在进行求解计算时也越容易出错。对于本次方驳的模型建立,根据方驳结构立体模型可以看出方驳结构左右舷对称、艏艉对称,并且各个舱室结构相似,方驳结构立体示意图如图4所示。根据方驳自身的结构特点,在建立几何模型时选取方驳最普通的一段结构的单舷作为典型进行建模,即图4中FR37横舱壁到FR53横舱壁的左舷一段。建模时甲板、外板、底板、舱壁板、角钢腹板、T型材腹板等采用板单元模拟,角钢折边、T型材面板用杆单元模拟,网格划分尺寸平均为200×200。

图4 方驳结构立体示意图

3.2 边界条件

因方驳结构左右舷对称,载荷左右舷对称,方驳建模时选取的是左舷典型结构建立的单舷模型,此种情况可以在对称面上设定对称边界条件,方驳的对称面为船中剖面,即在船中剖面的节点上施加对称边界条件[2]。

3.3 载荷

方驳受到挤压力的大小取决于FPSO所受来岸风的等级和受风面积。FPSO在当前吃水时所受风力计算如式(1)所示[3]:

Fa=0.5CSCHρv2A,

(1)

式中,Fa为风力,N;CS为形状系数;CH为高度系数;ρ为空气密度,1.222 kg/m3;v为风速,m/s;A为受风面积,m2。

FPSO在码头吃水深度为3.6 m,所受来岸风的面积为5 253 m2,选取10级大风进行计算,求得FPSO在当前吃水时所受风压力为2 258.79 kN。

通过上式计算求得的FPSO风压力,将全部转换为FPSO对方驳的挤压力。靠泊方案使用了2艘方驳作为靠把,单个方驳所受的挤压力为1 129.395 kN。建立几何模型时,选取的是方驳最普通的一段典型结构建立的单舷对称模型,在计算中假定外力为平均作用,因此模型上的挤压力按照模型外板建模面积与方驳单舷外板面积的比例选取:方驳单舷外板面积为67 m2,模型外板建模面积为19.4 m2,按面积比得出模型载荷为326.7 kN。将此载荷平均施加到模型外板节点上,至此模型准备完毕。

3.4 校核结果

对准备好的模型进行应力求解,通过软件应力分析得出,模型板单元所受到的最大应力值为82.36 MPa,安全系数为2.8;杆单元所受最大轴应力值为75.32 MPa,安全系数为3.0,结构受力后最大变形值为2.5 mm。其中板单元最大应力值即代表方驳甲板、外板、底板、舱壁板、角钢腹板、T型材腹板等结构所受的最大应力值,杆单元最大轴应力值即代表角钢折边、T型材面板所受的最大应力值。通过有限元分析,得出方驳结构的应力值小于方驳自身材料屈服强度(235 MPa),并且有足够的安全系数,从理论层面证明了方驳结构强度足够,FPSO选取的此种码头靠泊方案是安全可靠的。

4 结束语

文中所选取的FPSO靠泊方式已经实际应用于厂内建造的某型FPSO,取得了良好的效果,不仅成功解决了舷侧突出物对靠泊的影响,而且在码头靠泊期间没有发生靠泊安全问题,该靠泊方案保证了厂内生产连续性和产品的顺利交付。