基于正交试验的直流电磁继电器优化设计

2022-04-28朱艺青

朱 艺 青

(厦门宏发电声股份有限公司, 福建 厦门 361021)

0 引 言

在设备自动化和数字化的发展趋势下,家用电器、工业自动化控制和汽车电子等行业的需求使继电器的市场规模和需求量不断增长。继电器作为使用小电流控制大电流的一种控制开关,广泛应用在自动控制、机电一体化等电力设备中。对于继电器生产企业来说,继电器的优化设计是影响继电器研发技术发展和企业生产效益的重大问题。通过虚拟样机技术,对产品进行优化设计能够缩短产品开发时间,提升设计效率。

针对继电器的优化设计研究可分为两类[1],一类是通过分析继电器结构原理和电磁系统工作原理对某部件结构尺寸的优化[2]。朱艺青等[3]基于电磁系统的电磁吸力分析结构尺寸对电磁吸力的影响,优化继电器电磁系统结构。赵紫恩等[4]通过建立触簧系统仿真模型并加以验证,对继电器触簧系统进行优化设计。唐贵英等[5]通过试验测试,调整继电器机械和电气参数提升继电器稳态加速度。继电器弹跳可能导致触头磨损和熔焊[6],房雅琦等[7]通过实验探究继电器结构参数对触点弹跳的影响。唐钰杰等[8]结合三维仿真计算的方法,优化设计继电器触点弹跳,解决寿命试验过程中因金属转移造成的触点粘接故障。邱广庭等[9]通过仿真方式模拟弹簧参数对触头弹跳时间的影响,优化设计电器弹簧参数。王其亚等[10]通过分析结构尺寸和反力特性确定磁保持继电器的结构参数。另一类是通过试验方式得出多种参数的最佳参数组合,实现产品优化。施宏伟等[11]通过正交试验方法对油阻尼断路器进行优化设计。邓杰等[12]在继电器动态特性仿真基础上,利用正交试验设计方法分析与衔铁吸合时间相关的多种继电器参数,得出最优参数设计方案,减小继电器衔铁吸合时间的分散性。王其亚等[13]通过正交试验设计得出继电器关键影响参数,并提出了根据水平表、误差范围水平表、内外设计、信噪比计算和方差分析的触点分断速度的优化方法。采用正交试验的分析方法能够减少试验次数,提高试验效率。苏伟龙等[14]在正交试验的基础上对高压直流继电器进行优化设计,通过磁场法分析得出了要优化的变量,最终通过样机试验证明优化结果的可靠性。

继电器的电磁系统是驱动继电器动作、保证继电器可靠吸合的重要部件。继电器电磁系统结构尺寸,将影响继电器的吸合时间、磁路稳定闭合时间和触点接触压力。继电器的吸合时间是指继电器线圈通电至动静触点第一次接触所需的时间[15]。继电器的磁路稳定闭合时间是从线圈得电至电磁系统运动结束的时间。吸合时间可以定量地描述触点自由行程的变化情况,磁路稳定闭合时间是判断继电器产品性能好坏的重要指标。在继电器触点闭合后,会出现触点弹跳现象。通过增大触点接触压力可以抑制触点的振动,提高继电器的稳定性[16]。以上论文主要研究电磁系统铁心和衔铁的结构尺寸对继电器吸合过程的影响情况。在实际的继电器磁路中,除了衔铁和铁心之外还存在衔铁与铁心间的工作气隙,气隙过大会导致漏磁过多,电磁材料利用率不高,气隙过小会导致衔铁不易释放,因此要综合考虑磁路中工作气隙长度对动态特性的影响。

本文结合继电器动态特性仿真技术对继电器吸合时间、磁路稳定吸合时间和工作气隙长度进行仿真优化。首先分析结构参数对继电器动态特性的影响,然后采用正交试验设计方法进行参数组合试验,最后分析试验数据结果确定最佳参数组合[17],比较优化前后的仿真结果,能够提升继电器产品性能,指导产品设计。

1 继电器模型建立与验证

1.1 继电器三维模型

本文以小型直流电磁继电器为研究对象。小型直流继电器电磁系统三维模型如图1所示。电磁系统主要由衔铁、U型铁心和线圈组成。线圈通电后,铁心中产生励磁磁场,在电磁吸力的驱动下,衔铁向U型铁心转动,带动推动卡,推动动触点向常开静触点运动。推动卡推动动簧片,使动簧片产生形变,动簧片的弹力是阻碍衔铁吸合的反力。随着线圈电流的增大,衔铁受到的电磁吸力不断增大,当电磁吸力大于簧片形变产生的反力时,动触点向常开静触点运动。在动触点吸合的过程中,动簧片的形变增大,动簧片反力也不断增大。当动触点和常开静触点接触时,衔铁和铁心未接触,还有一定超程。超程的存在可以减小动静触点碰撞后的弹跳、增大触点接触压力。直至衔铁和铁心稳定接触,继电器吸合过程结束。从继电器线圈得电至衔铁和铁心稳定接触所经历的时间是磁路稳定闭合时间。当需要继电器释放时,撤去线圈励磁电压,电磁吸力消失,在动簧片反力的作用下动触点和常开静触点分离。

图1 小型直流继电器电磁系统三维模型

根据继电器的动作情况分析得出,要使继电器可靠的吸合和释放需要保证:

(1)动簧片最大变形产生的反力要小于稳定状态下励磁电流产生的电磁吸力;

(2)动簧片的形变要在其材料的弹性范围内;

(3)衔铁和铁心之间存在一定超程。

根据以上的三点,在励磁电压以及线圈尺寸、材料一定的情况下,励磁电流稳定时刻产生的电磁吸力是一定的。限制动簧片的最大反力需要控制动簧片的形变量,也即是动触点的位移量。限制了动簧片形变,也同样可以将动簧片的形变控制在其材料弹性范围内,在继电器结构中,与动触点位移相关的结构参数包括触点间隙、衔铁初始角度和工作气隙长度。

1.2 继电器电磁系统模型

继电器电磁系统通过励磁线圈产生磁场,在衔铁和铁心间产生电磁吸力,根据麦克斯韦方程组建立继电器电磁系统模型。

(1)电压平衡方程:

(1)

式中:U——励磁电压;

R——线圈电阻;

i——电流;

ψ——磁链;

L——电感;

t——通电时间。

当衔铁在电磁转矩的作用下发生转动后,电压平衡方程可改写为

(2)

v——衔铁运动速度;

x——衔铁位移。

(2)电磁场方程组:三维电磁模型中的电磁转矩由线圈励磁磁场产生,根据麦克斯韦定律,时变电磁场控制方程为

(3)

式中:E——电场强度;

D——电通量密度;

H——磁场强度;

B——磁通量密度;

J——线圈电流密度;

ρ——电荷密度。

其中,

(4)

式中:ε——介质介电常数;

μ——磁导率;

σ——电导率。

电磁吸力通过虚位移法求解。假设物体在受力方向上发生微小“虚位移”,根据磁场能量、力之间的关系可求得电磁吸力,其表达式为

(5)

式中:A——磁矢位;

δ——虚位移;

V——体积。

1.3 继电器运动模型

继电器运动模型主要是描述继电器触头、簧片、推动卡、衔铁等部件在运动过程中运动参数的变化情况。采用拉格朗日描述增量法,基于质量守恒定律、动量守恒定律和能量守恒定律建立继电器运动模型控制方程。

(1)动量方程为

(6)

式中:σij,j——节点j所受柯西应力;

fi——可动组件单位质量体积力;

(2)质量守恒方程为

(7)

式中:ρ——可动组件当前质量密度;

ρ0——可动组件初始质量密度;

V′——变形体变形前后的相对体积。

(3)能量方程为

(8)

Sij——偏应力;

p——压力;

q——体积粘性阻力。

(4)初始条件为在继电器开始动作时t=0,转动衔铁中某点坐标为Xa(a=1,2,3),在任意t时刻,该点坐标为xi(i=1,2,3),则t=0时

xi(Xa,t)=Xa

(9)

(10)

Vi——初始速度;

i=1,2,3——坐标系X、Y、Z三个方向。

(5)边界条件为继电器中的运动部件还要受到3个边界条件的约束。

应力边界条件为

σijnj|Ω=∂b1=ti(t)

(11)

位移边界条件为

xi(Xa,t)|Ω=∂b2=Di(t)

(12)

接触边界条件为

(13)

式中:ti——面力载荷;

nj——边界外法向余弦;

Di——给定的位移函数。

由3个运动模型控制方程组成偏微分方程组,结合继电器运动过程的初始条件和边界条件,采用Galerkin法确定单元特性,建立有限元求解方程。经过单元计算并考虑摩擦的影响整理得到任意t时刻系统的平衡方程为

(14)

式中:x——位移;

M——质量矩阵;

P——载荷矩阵,由单元节点的载荷、接触力、摩擦力等形成;

F——单元应力场的等效节点力矢量组集而成;

B——应变位移矩阵;

σ——柯西应力矢量。

计算F时,柯西应力矢量σ根据材料本构关系得出。不考虑材料失效,在材料应力不超过屈服极限时,由胡克定律形变得

σij=cijklεkl

(15)

式中:cijkl——材料弹性常数;

k、l——缩并运算的哑标。

为了描述继电器运动过程中各个部件接触碰撞的相互作用,避免出现接触穿透,计算接触面作用力,引入对称罚函数法计算部件碰撞接触过程。在可能发生接触的物体表面设置接触关系。在每一时步内检查从面节点是否穿透主面、主面节点是否穿透从面,若穿透则在穿透面之间引入界面接触力,接触力大小与穿透深度和穿透面刚度成正比。

设tn时刻摩擦力为Fn,则tn+1时刻可能产生的摩擦力F*为

F*=Fn-kΔe

(16)

式中:k——接触面刚度;

Δe——节点位移增量。

tn+1时刻可能产生的摩擦力Fn+1为

Fy=μ|fs|

(17)

式中:Fy——最大摩擦力;

μ——摩擦系数;

fs——接触面间法向接触力,即罚函数。

其中,

fs=-l·ki·ni

(18)

式中:l——穿透深度;

ni——接触点处单元外向法线单位矢量;

ki——接触单元刚度因子;

Ai、Ki、Vi——接触单元的面积、体积模量和体积;

f——罚因子。

接触面摩擦系数使用企业技术参数。

1.4 实验验证

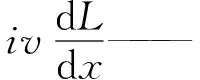

将建立的继电器电磁系统模型和运动模型通过电磁转矩和衔铁转速耦合在同一时间域内,实现继电器的动态特性仿真。为了验证仿真模型的可靠性,利用直流电压源、示波器测试样机线圈吸合过程电流波形,与仿真结果对比。线圈实测与仿真电流曲线如图2所示。

图2 线圈实测与仿真电流曲线

根据线圈电压平衡方程,在oa段,线圈接通电压,电流按指数规律增长,当电磁吸力大于簧片反力时,衔铁带动触点运动,随着速度逐渐增大,电流变化率不断减小,变化至负值;a点为动静触点接触,动触点速度降至0,衔铁受到的电磁吸力不大于簧片反力,因此出现了衔铁速度为0的情况,此时运动反电动势为0。a点后ab段,电流继续增大,电磁吸力大于反力,衔铁转速从0开始增大,电流变化率再次减小至负;b点处衔铁与铁心接触,衔铁速度降为0,运动反电动势消失,之后电流按指数规律增长至稳定值。

由图2可见,实测和仿真重合度较高。仿真吸合时间为5.2 ms、磁路稳定闭合时间为8.8 ms,实验测得吸合时间为5.8 ms、磁路稳定闭合时间为8.6 ms,因此该仿真模型能够较好地模拟继电器的实际工作情况。

2 结构参数对继电器电气特性的影响

继电器线圈尺寸和材料一定时,继电器结构尺寸将影响继电器的动作特性和工作可靠性等电气特性。继电器二维结构图如图3所示。d为触点间隙,l为衔铁总行程,包含触点间隙和超程。

图3 继电器二维结构图

2.1 触点间隙对电气特性的影响

当d变化时,调节推动卡长度,保持l不变,l=d+超程,d越小超程越大。超程是动静触头接触后,衔铁和铁心未接触,衔铁继续运动的行程。本文研究的继电器静簧片较厚,固定在继电器外壳上,在继电器正常工作状态下几乎不会出现形变和位移,可看作刚体。当衔铁动作在超程范围时,静簧片形状不变,随着衔铁逐渐向铁心运动,厚度较薄的动簧片将产生形变,衔铁同时受到电磁吸力和动簧片形变反力的作用。当触点间隙d较大时,超程较小,衔铁超程导致动簧片产生的形变量小,受到的动簧片形变反力小,运动速度快;反之当触点间隙d较小时,衔铁超程较大,会导致动簧片产生较大的形变量,簧片形变越大衔铁受到的反力越大,磁路稳定闭合时间越长。不同的超程使动簧片产生的形变不同,将影响继电器的磁路稳定闭合时间。

不同触点间隙对继电器电气特性的影响如图4所示。

图4 不同触点间隙对继电器电气特性的影响

由图4分析可得,随触点间隙d的增大,触点吸合时间增大;随着触点间隙增大,超程距离随之减小,传动机构对动簧片产生的形变减小,簧片反力减小,继电器磁路稳定闭合时间和触点接触压力都随之减小。

2.2 衔铁初始角度对电气特性的影响

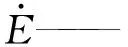

由图3可得,衔铁初始角度变化时,通过调节推动卡长度保持触点间隙d为定值,l=d+超程。不同衔铁初始角度对继电器电气特性的影响如图5所示。

图5 不同衔铁初始角度对继电器电气特性的影响

由图5分析可知,随衔铁初始角度增大,超程不断增大,动簧片形变增大,簧片反力增大,继电器磁路稳定闭合时间和触点接触压力都随之增大;触点间隙d不变,动触点运动行程不变,但由于初始角度增大,铁心和衔铁间气隙增大,电磁吸力减小,所以吸合时间随衔铁初始角度增大略有增大。

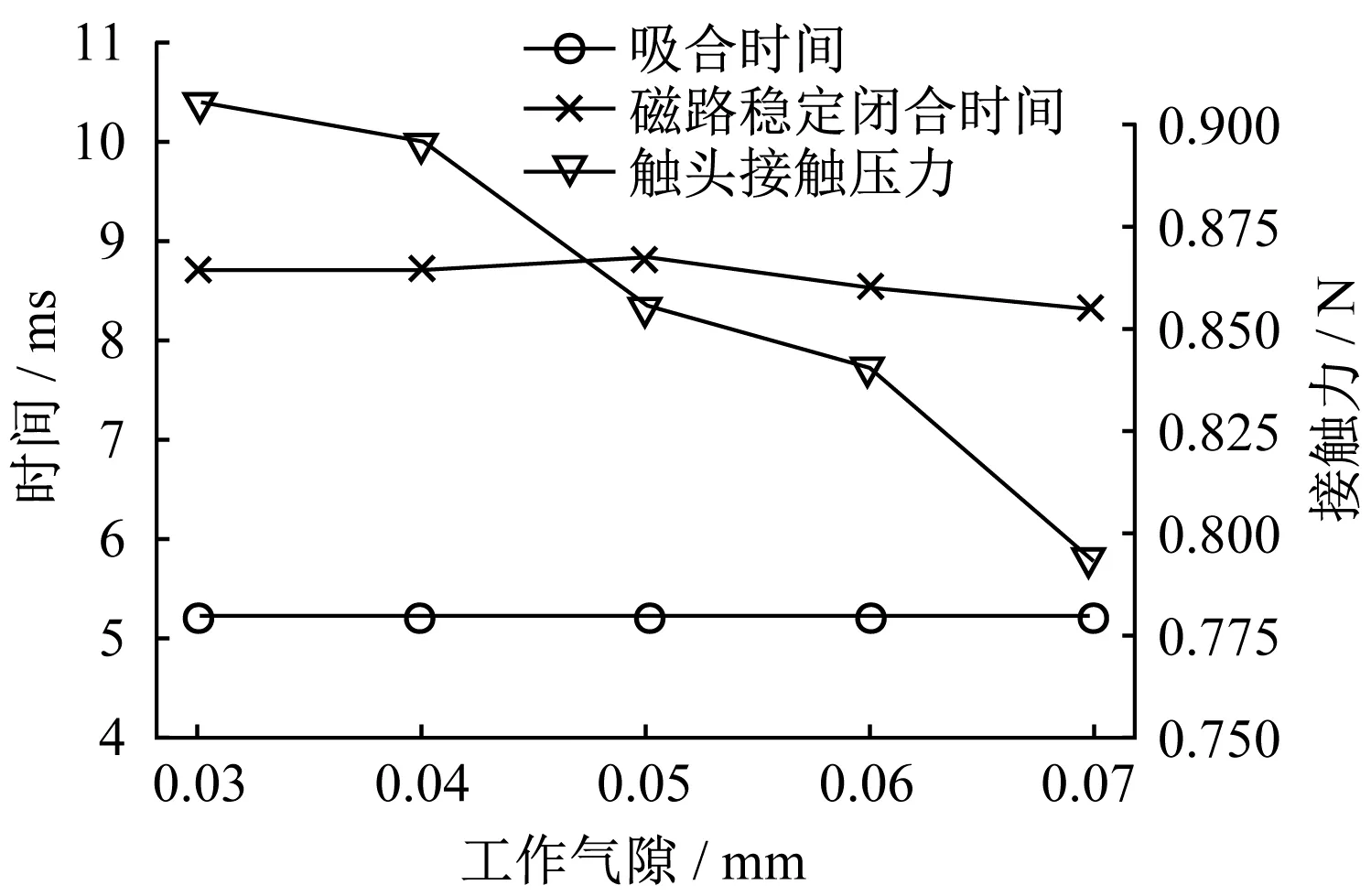

2.3 工作气隙对电气特性的影响

为匹配继电器的释放电压,在继电器衔铁与铁心接触位置上设置一个凸起的释放苞,导致衔铁与铁心闭合时存在一定的缝隙,形成电磁回路的工作气隙。继电器电磁系统等效磁路图如图6所示。

图6 继电器电磁系统等效磁路图

根据麦克斯韦电磁力计算公式:

(19)

(20)

式中:F′——电磁力;

φ——通过气隙的磁通;

A——铁心横截面积;

μ0——真空磁导率;

F——线圈磁势;

Rx——衔铁等效磁阻;

Rδ——气隙等效磁阻;

Rt——铁心等效磁阻。

由于“释放苞”的存在,气隙磁阻增大,磁通减小,衔铁受到的电磁吸力减小。为了保证继电器的可靠释放,减小释放时间,在磁路中加入一定的工作气隙,使电磁吸力迅速降至小于反力的范围。不同工作气隙对继电器电气特性的影响如图7所示。

图7 不同工作气隙对继电器电气特性的影响

由图7分析可知,工作气隙的大小对继电器吸合时间和磁路稳定闭合时间基本无影响。随着工作气隙的增大,继电器触点接触压力减小。

3 继电器结构参数正交试验设计

由第2节可知,触点间隙、衔铁初始角度和工作气隙长度对继电器吸合时间、磁路稳定闭合时间和衔铁接触力的影响规律不一致。当综合考虑三者的影响时,无法确定三者的取值。因此,在继电器产品设计中选取3种参数的不同组合通过仿真试验预先判断继电器性能,可以免去开模制作再验证的设计流程。优化目标是在保持触头可靠接触的前提下,减小继电器磁路稳定闭合时间。3种参数的组合方式选用正交试验方法。正交试验设计是研究多因素多水平的一种设计方法,依据Galois理论从全面试验中挑选出部分具有代表性的水平组合进行试验,并对结果进行分析找出最优的水平组合,以少数的仿真次数达到与多次仿真相同的参数结果,快速高效地实现对继电器结构的优化设计[18]。

3.1 可控因素水平表设计

将触点间隙、衔铁初始角度和工作气隙长度作为正交试验因素,分别用A、B、C表示。根据第2节分析得出的3种因素对继电器动态特性的影响,相比于磁路稳定闭合时间和触头接触压力,继电器吸合时间受三种因素影响较小。通过观察第2节中15组仿真实验可知,吸合时间的变化量较小。尽管3种因素对吸合时间存在影响,但较小的指标变化量不能十分直观地体现出试验因素的影响。因此,为了提升优化效率、避免分析数据时对其他指标造成干扰,选择受因素影响程度较大、变化明显的磁路稳定闭合时间和触点接触压力作为试验指标。每个因素选用4水平,建立L16(43)正交试验表。可控因素水平如表1所示;正交试验如表2所示。

表1 可控因素水平

表2 正交试验

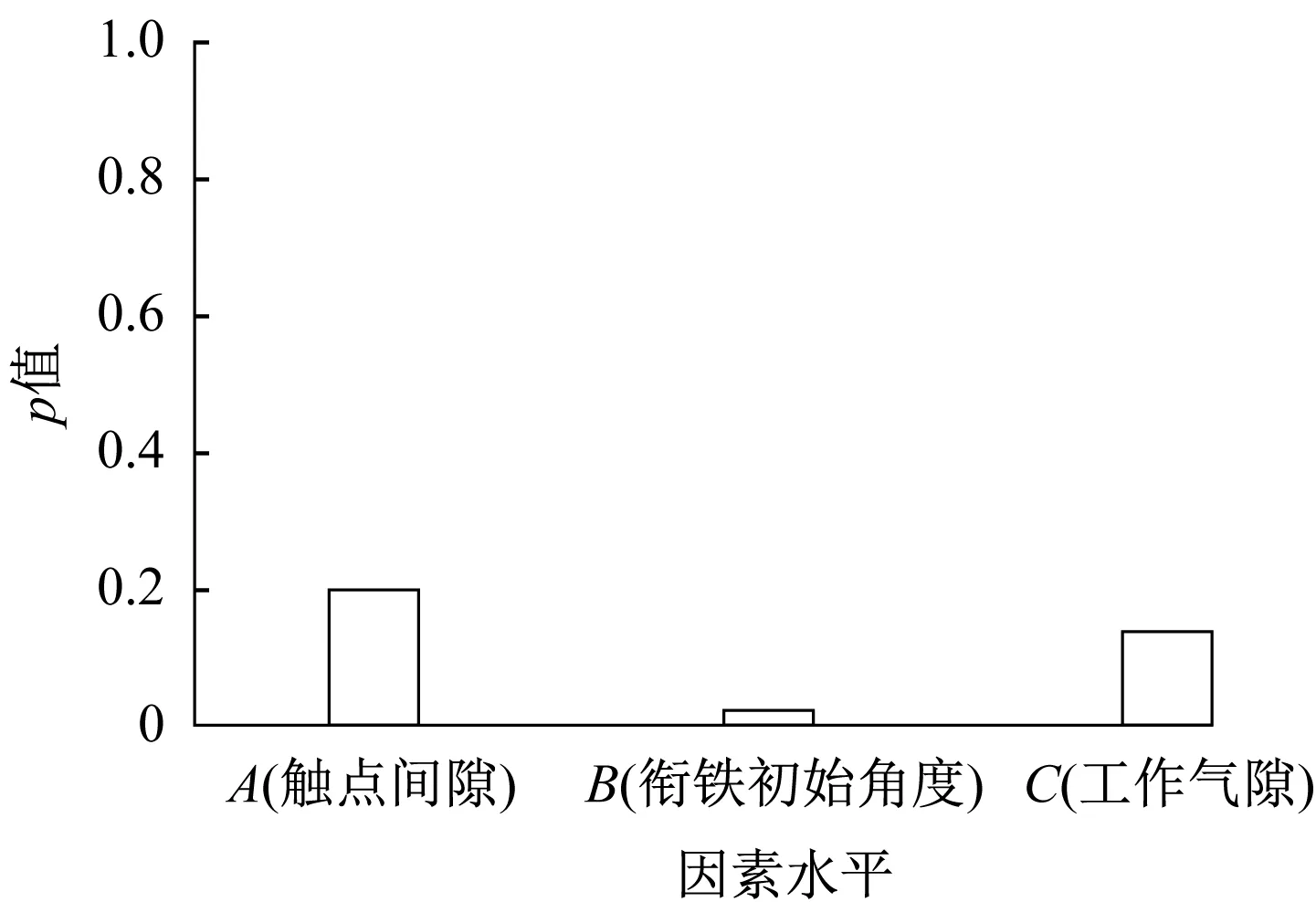

3.2 方差分析

单因素作用下两种评价指标的方差分析p值柱状图如图8所示。p值反映因素对评价指标是否产生差异性。在因素的不同取值下,若指标有显著性差异则表示该因素与指标之间的相关性较强,因素对指标的影响较大。通常以p=0.05作为判断差异性的阈值,当p<0.05时,表示存在显著性差异[19]。

图8 单因素作用下两种评价指标的方差分析数据p值柱状图

由图8数据可得,触点间隙长度和工作气隙长度的p值大于0.05,二者对触点接触压力和磁路稳定闭合时间均未表现出显著性差异,对接触压力和磁路稳定时间的影响较小;衔铁初始角度的p值小于0.05,对触点接触压力和磁路稳定闭合时间均表现出显著性差异,衔铁初始角度是影响触点接触压力和磁路稳定闭合时间的重要因素。

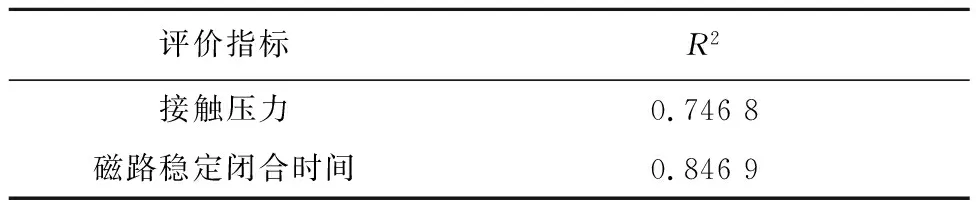

3种因素共同作用下不同评价指标的方差分析p值柱状图分别如图9、图10所示。由图9和图10可见,3种因素共同作用下,衔铁初始角度p值较低,在3种因素中对指标的影响最大。衔铁初始角度对触点接触压力和磁路稳定闭合时间均有显著的影响,与单因素分析结果一致。多因素方差分析数据R2如表3所示。由表3数据可知,指标为接触压力时模型R2为0.746 8,意味着在所有影响触点接触压力的因素中触点间隙、衔铁初始角度和工作气隙长度的影响占74.68%;指标为磁路稳定闭合时间时模型R2值为0.846 9,意味着在所有影响磁路稳定闭合时间的因素中触点间隙、衔铁初始角度和工作气隙长度的影响占84.69%。

图9 3种因素共同作用下接触压力方差分析p值柱状图

图10 3种因素共同作用下磁路稳定闭合时间方差分析p值柱状图

表3 多因素方差分析数据R2

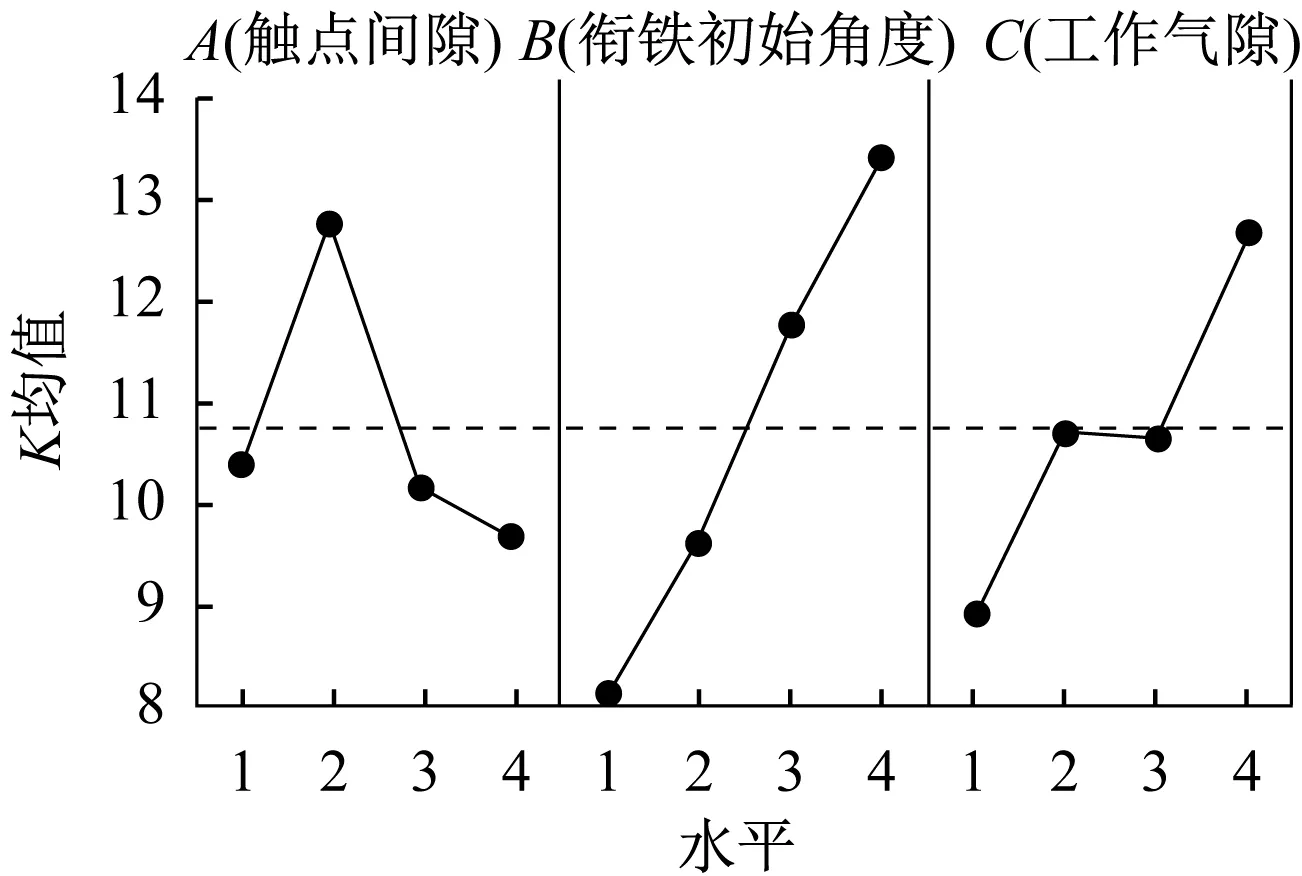

3.3 极差分析

极差分析可用于研究正交试验数据,包括因素间的优势或因素间具体水平的优劣。接触压力和磁路稳定闭合时间评价指标下三因素极差分析K均值分别如图11、图12所示。K值是对某因素某水平时的试验数据求和,K均值是对K值再求平均,K均值越大,对应的评价指标取值越大。因素极差值R如表4所示。极差值越大,因素对评价指标的影响程度越大。

图11 接触压力评价指标下三因素极差分析K均值

图12 磁路稳定闭合时间评价指标下三因素极差分析K均值

表4 因素极差值R

由表4数据可知,影响触点接触压力程度由大到小依次为B、A、C;影响磁路稳定闭合时间程度由大到小依次为B、C、A。由方差分析可知,衔铁初始角度对触点接触压力和磁路稳定闭合时间的影响显著,因此衔铁初始角度是触点接触压力和磁路稳定闭合时间的关键调整参数。

3.4 最佳调整参数的确定

当目标为触点接触压力时,由表1知,因素A应取2水平,因素B应取4水平,因素C应取3水平;当目标为磁路稳定闭合时间时,因素A应取3水平,因素B应取1水平,因素C应取3水平。由图11、图12可知,因素A对触点接触压力的影响程度更大,因此因素A选择2水平,因素C选择3水平。由图5数据可知,在不同衔铁初始角度的影响下,从水平1~水平3两个水平间磁路稳定闭合时间变化了44.26%,从水平3~水平4单个水平磁路稳定闭合时间变化了46.59%,因此将B因素水平范围缩小为水平1~水平3。综合考虑触点接触压力和磁路稳定闭合时间两个评价指标,即要保证接触压力较大,同时保证磁路稳定闭合时间较短,因素B应取水平2。综上,最佳调整参数为触点间隙0.45 mm,衔铁初始角度6.05°,工作气隙长度0.05 mm。

对最佳调整参数进行仿真并与原始参数对比。优化结果对比如表5所示。

表5 优化结果对比

由表5数据分析可知,经过参数优化后,相比于原始参数,继电器的触点接触压力减小了1.17%,继电器磁路稳定闭合时间缩短了12.5%。经过优化后的继电器接触压力略有减小,但较大地缩短了继电器的磁路稳定闭合时间。由于在正交试验中水平的取值有限,不能对范围内的所有参数一一取值,因此本文得到的最佳调整参数仅是已有水平下的最佳值。在该最佳值的较小邻域内重复使用正交试验方法可以进一步精确最佳调整参数值,使其不断趋近最佳调整参数。

4 结 语

(1)通过仿真模型还原继电器的实际状态,并以样机进行实验验证。分析继电器的运动状态,得出影响继电器动态特性的影响因素:触点间隙、衔铁初始角度和工作气隙长度。

(2)借助仿真模型探究不同结构参数对继电器吸合时间、触点接触压力和磁路稳定闭合时间的影响规律。继电器吸合时间随参数变化仅有微小改变;触点接触压力和磁路稳定闭合时间受触点间隙、衔铁初始角度和工作气隙长度影响明显。

(3)建立三因素四水平正交试验表,在少量试验次数内找出三因素的最佳组合方式。计算试验结果的方差和极差,分析得出衔铁初始角度对触点接触力和稳定吸合时间有显著影响。综合考虑参数对动态特性的影响和正交试验结果,得出参数最佳组合。

(4)对比优化前后数据,继电器的触点接触压力减小了1.17%,磁路稳定闭合时间缩短了12.5%。基于仿真和正交试验的结构优化方式可以为继电器生产设计提供理论依据,具有一定的生产价值。