抽提蒸馏装置改善环丁砜品质的对策

2022-04-28关华清张海丰张世强陈书武黄集钺娄阳

关华清,张海丰,张世强,陈书武,黄集钺,娄阳

抽提蒸馏装置改善环丁砜品质的对策

关华清1,2,张海丰3,张世强2,陈书武1,黄集钺1,娄阳1

(1. 辽阳石化分公司研究院,辽宁 辽阳 111003;2. 辽阳石化分公司油化厂,辽宁 辽阳 111003;3. 辽阳市市场监管事务服务中心计量测试所,辽宁 辽阳 111003)

抽提装置应用的溶剂中以环丁砜最为常用。环丁砜作为抽提装置的“血液”,可以直接影响产品的质量。介绍了辽阳石化60 万t·a-1抽提蒸馏装置,分析了几个影响环丁砜质量的因素,并采取了相应措施来改进环丁砜品质,有效地延长了装置的运行周期,并为同类型装置提供了参考。

抽提蒸馏;环丁砜;劣化;优化

辽阳石化60 万t·a-1抽提蒸馏装置是隶属连续重整装置的生产单元,以上游重整装置的重整油分馏塔顶馏出物C6、C7组分为原料,通过汽-液抽提过程得到混合芳烃(苯、甲苯混合物)和抽余油(非芳烃)。其中混合芳烃去苯-甲苯分馏单元生产纯苯和甲苯,抽余油送去罐区。该装置采用环丁砜抽提蒸馏工艺,于2018年9月建成并投入生产,装置期间经过一次公司级大检修和若干次窗口检修。在运行的期间,发现有溶剂的颜色加深、多处设备管线有聚合物和产品质量波动的情况。针对这种情况,车间技术人员制定了采取了一系列生产措施,有效改善了溶剂的质量。

1 芳烃抽提装置工艺原理概述

来自重整油分馏塔顶的C6、C7组分经过与溶剂换热后,抽提原料和含有一定水分的循环溶剂分别从第39块塔板和第65块塔板进入抽提精馏塔,抽提蒸馏塔是通过抽提蒸馏作用来使芳烃和非芳烃分离的关键设备。抽提进料与溶剂在塔内进行多次萃取精馏,不含芳烃的抽余油从塔顶蒸出,富含芳烃的溶剂从塔底送往溶剂回收塔。为降低操作温度防止溶剂高温下分解,溶剂回收塔在负压下操作,在汽提蒸汽的作用下混合芳烃组分从塔顶馏出,送往芳烃分离单元;塔底贫溶剂有一路送往溶剂再生罐进行溶剂再生净化,溶剂再生罐本质是一个负压汽提蒸发器,蒸汽发生器产生的蒸汽从再生罐底部进入,与溶剂进行汽提作用,由于溶剂与水互溶,所以溶剂会被水蒸气带出,罐顶部有破沫网,目的是去除溶剂中机械杂质,达到净化溶剂的作用,然后溶剂再生罐顶气回至到溶剂回收塔底,其操作压力与溶剂回收塔压力相同,操作温度与溶剂回收塔塔底温度相同;另一路为溶剂主循环路线,经过多次换热后循环使用,充分回收利用了其中的热能。

表1 抽提精馏塔操作条件

表2 溶剂回收塔操作条件

表3 溶剂再生罐操作条件

2 溶剂品质下降原因分析

2.1 游离氧的影响

环丁砜可以与游离活性氧发生氧化反应。并且在有氧存在的情况下,在正常操作温度下环丁砜分解速率会大大加快[1]。装置游离氧的来源可能有以下几种:系统真空系统有漏点,造成空气进入抽提系统;抽提进料中有溶解氧;抽提用的水中带有溶解氧。在装置每次检修完成开车前,气密和真空试验都符合要求,并且装置在正常运行中,从未投用过真空泵系统,溶剂回收塔压力稳定,说明系统气密性良好,故溶剂变差的原因不是由于气密性引起。抽提原料为重整来的C6、C7组分,重整装置严格隔绝氧,而其所产出的抽提原料先送入有氮封的内浮顶罐再送至抽提单元,整个过程中不会导致物料携带氧,故推断抽提用的透平凝结水不符合要求。通过对透平凝结水的分析发现,其中的溶解氧含量偏高。经排查,判断重整压缩机机组凝汽器的过冷度偏大,造成该真空度下饱和温度大于凝结水的温度,使汽侧中的氧有部分溶入水中,造成其中溶解氧含量偏高,不适合抽提装置使用。

2.2 水对溶剂的影响

抽提系统中溶剂必须含有一定量的水,不但能降低溶剂回收温度,而且能提高溶剂选择性、降低溶剂凝点,水在抽提中起到助剂的作用[2]。但同时水本身对溶剂品质也有影响。溶剂在含水量高的情况下,会发生水解反应生成磺酸,从而使溶剂劣化、pH值降低,此时需注入单乙醇胺调节溶剂酸度,但生成的磺酸盐也同样会影响溶剂质量[3];同时,溶剂含水量过高,还会使溶剂溶解芳烃能力下降,影响抽余油产品质量的同时,还会造成芳烃损失。环丁砜水解方程式如式(1)所示[4]:

2.3 操作温度的影响

环丁砜热稳定性较好,但在180 ℃以上时会出现热分解现象,分解速率随着温度的升高而加快[5]。在本装置中,所用热源是经减温减压后的2.0 MPa蒸汽,温度为200 ℃。抽提蒸馏塔和溶剂回收塔塔底温度和液位比较稳定,两个塔底温度最高为173 ℃,最低为166 ℃。但是在实际生产中发现,对于溶剂再生罐的操作不够完善,由于液位计频繁堵塞造成液位失准,很难判断出罐真实液位,可能因为罐液位过低造成加热盘管局部过热,造成溶剂热分解。同时,再生罐过低的液位也会造成溶剂再生达不到预期的效果。

2.4 系统氯离子的影响

氯离子在较高温度下能与溶剂发生反应形成酸类物质,进一步会与铁锈等机械杂质形成聚合物,不但加剧溶剂劣化,而且会造成设备管线腐蚀[6]。由于溶剂本身不含氯元素,因此系统中氯的主要来源是抽提原料。系统中溶剂是闭路循环使用,进入系统中的原料含有氯,就会逐渐富集,使溶剂劣化加剧。物料氯离子质量浓度分析结果如表4所示。

表4 物料氯离子质量浓度分析

2.5 机械杂质的影响

溶剂在运行过程中不可避免会有降解等损耗,从而生成微量酸性物质。随着时间的推移,其会对设备造成一定的腐蚀,从而生成铁锈和聚合物等机械杂质。这些杂质在溶剂系统中如不及时除去,将会使溶剂劣化速度大大加快[7]。在装置运行近一年的时候,出现过机泵突然不上量的情况,经过切换机泵,拆下过滤网发现有大量的黑色聚合杂质(如图1所示),说明在抽提系统中已经存在大量的机械杂质。

图1 切换的机泵过滤网

3 应对措施

3.1 严格控制氧进入系统

抽提装置运行第一年用的是透平凝结水,其氧含量偏高原因为重整单元压缩机机组凝汽器的过冷度偏大。但压缩机凝气压力为公司级关键参数,不宜进行调整,于是在次年检修中通过管线改造更换使用2.0 MPa除氧水,并排查了负压系统中所有低点、导淋和阀门的隔绝情况,基本杜绝了活性氧进入抽提系统。

3.2 监视溶剂水含量

在保证产品合格的前提下,系统水含量按低控制。控制贫溶剂水质量分数XIC-5002范围在 0.5%±0.05%,提高了生产效率,减少管线设备腐蚀,降低了运行成本。

3.3 平稳控制操作温度

在抽提负荷不变的情况下,各塔塔底温度尽量维持稳定。重点监控溶剂再生系统,针对溶剂再生罐液位频繁失灵的情况,投用再生罐进料分支冲洗再生罐液位计管线,并制定操作方案保证冲洗频率,保证液位计指示准确。同时操作人员密切关注罐体各点温度来辅助判断液位,消除假液位对生产的影响,以保证再生罐操作受控。

3.4 氯离子的控制

由表4可知,通过对抽提原料油、贫溶剂和水包水的分析,发现抽提原料中氯质量浓度不高,但溶剂系统和汽提水中有一定的氯。在连续重整单元更换了脱氯剂之后,抽提原料油中氯质量浓度一直稳定在0.5 mg·L-1以下。为减少系统氯离子质量浓度,决定从降低抽提用水氯质量浓度方面着手。抽提装置在正常生产中,随着抽余油和混合芳烃产品的采出,溶剂中的水是缓慢降低的。由于两种产品中的水含量较低,因此抽提溶剂中的水含量下降速度较慢,因此补水操作频率比较低。为改变这种生产状况,采取定期在溶剂回收塔回流罐补水,同时在汽提发生器壳程排水,通过这种同时补水-排水的操作,来加快对系统水循环的置换速度,同时增加对贫溶剂和汽提水氯分析频次,有效地防止了氯在系统中的富集。

3.5 净化溶剂质量

鉴于溶剂中含有大量机械杂质,在2019年大检修中,抽提装置在进料/贫溶剂换热器处加装溶剂过滤器,并定时切换,保证溶剂质量。对关键机泵如贫溶剂循环泵,做到定期切换,防止悬浮杂质在溶剂中累积。

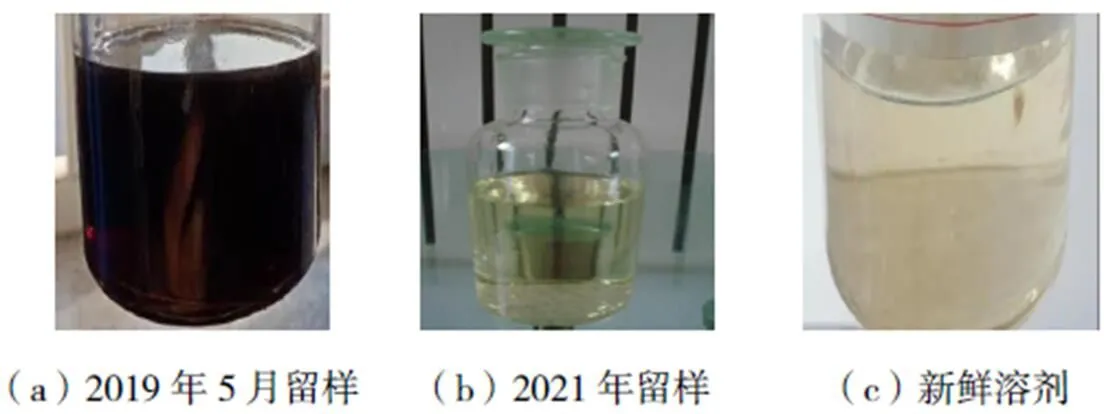

经过以上一系列举措,溶剂品质有了极大改善,如图2所示。图2(a)为装置运行一年临近大检修前所保留的溶剂样品,颜色很深,当时装置也出现了产品质量波动,而在随后的大检修中发现在进料换热器管程、汽提蒸汽发生器管程和溶剂再生罐蒸汽加热盘管处有大量深色溶剂聚合物,溶剂劣化程度较为严重。随后在技术人员努力下,制定完善了一系列生产方案,溶剂质量得到了明显的改善。 图2(b)为近期溶剂样品,颜色已经很浅,图2(c)为新鲜溶剂颜色,通过对比可以发现,如今的溶剂颜色与新鲜溶剂差距不大,溶剂质量得到了很大提升,抽提装置的运行也更加稳定。

图2 溶剂颜色

4 结 论

抽提装置在运行过程中,溶剂会因与氧的接触、溶剂含水量过多、受热分解、系统氯离子质量浓度高和机械杂质等因素引起劣化。诚然,目前不能完全避免抽提装置溶剂的劣化,但从以上应对措施入手,并对日常操作管理进行系统性的优化,可以有效提升溶剂的品质,从而保证抽提蒸馏装置长期平稳安全的运行,为公司芳烃产品的生产提供了坚实的技术保障。

[1]张俊杰,杨乾坚.环丁砜的劣化原因及其应对措施[J].腐蚀与防护,2020,41(7):75-78.

[2]赵国雄.芳烃抽提装置溶剂环丁砜劣化因素探讨[J].石油炼制与化工,1994,(5):44-49.

[3]王玫.苯抽提装置溶剂劣化原因分析与对策[J].研究与开发,2020,46(8):120-121.

[4]刘超华,范渺.芳烃抽提装置环丁砜劣化问题分析及应对措施[J].炼油技术与工程,2020,50(10):22-25.

[5]张欢.5种化工添加剂对石化用环丁砜热稳定性影响[J].当代化工,2021,50(9):2084-2086.

[6]李元明.芳烃抽提装置问题分析及优化措施[J].当代化工,2020,49(7):1497-1504.

[7]邵松伟,陈雪,赵吉鹏.芳烃抽提装置中关于环丁砜溶剂保护的改造措施及优化方案[J].甘肃科技,2018,32(13):9-11.

Countermeasures for Improving the Quality of Sulfolane in Extraction Distillation Unit

1,2,3,2,1,1,1

(1. Research Institute of Liaoyang Petrochemical Company, Liaoyang Liaoning 111003, China;2. Petrochemical Plant of Liaoyang Petrochemical Company, Liaoyang Liaoning 111003, China;3. Measurement and Testing Institute of Liaoyang Market Supervision Service Center, Liaoyang Liaoning 111003, China)

Sulfolane is the most commonly used solvent in the extraction units.Sulfolane, as the "blood" of extraction unit,can directly affect the quality of products. In this paper, 600 kt·a-1extraction distillation unit of Liaoyang Petrochemical Company was introduced, several factors of affecting the quality of sulfolane were analyzed,and corresponding measures to improve the quality of sulfolane were put forward,effectively prolonging the operation cycle of the unit and providing reference for the same type of other units.

Extraction distillation; Sulfolane; Degredation; Optimization

TQ047.8

A

1004-0935(2022)04-0565-04

2021-09-30

关华清(1991-),男,满族,辽宁省辽阳市人,工程师,2013年毕业于辽宁石油化工大学化学工程与工艺专业,研究方向:芳烃生产与研究。