环模制粒机模辊间隙自适应调整机构的设计与试验

2022-04-27华晨光

华晨光,武 凯,孙 宇

(南京理工大学机械工程学院,江苏 南京 210094)

1 引言

环模制粒装备在饲料加工行业的应用极其广泛,其生产率高、成型效果好、能耗低、原料适应性强等特点奠定了其作为饲料加工装备四大主机之一的地位[1]。环模制粒机的工作原理是利用环模与压辊之间的相互作用力将粉体物料挤压成型获得所需颗粒[2]。

从压辊、环模的配置上划分,环模制粒机可分为三辊式、双辊式、大小辊式、双环模式[3]。目前应用最为广泛的是双辊式环模制粒机。国内外研究学者的研究热点大多着眼于制粒成型过程、能耗、效率等方面,就模辊间隙对制粒影响这一方面的研究相对较少。文献[4]利用Abaqus有限元软件分析了模辊间隙对辊轧过程的影响,指出了随着模辊间隙的缩小,物料底边接触面等效应力增大。文献[5]分析了模辊间隙大小对生产率、电耗和颗粒加工质量的影响,指出了模辊间隙调整机构最好设计成可在制粒过程中可调的形式。文献[6]设计了一种小型可调间隙饲料制粒机,但设计的模辊间隙调整结构依旧基于人工操作,智能化程度低。文献[7]提出了一种卧式放置的环模压辊间隙调整装置,调整原理是通过螺纹调整间隙,但是锁紧机构部分依旧是人工操控,没有实现完全自动化。

上述相关研究所设计的模辊间隙调整机构均采用手动调节,靠工人经验进行调整,没有自动化、智能化的功能。而通过工人的经验来判断间隙调整的时间和大小,很容易出现堵机或者喂料不均现象[8]。因此,设计一种模辊间隙自动调整装置,克服以往的单凭人工操作的弊端,满足实时调整、精确调整的需求,提升制粒装备的智能化水平。

2 总体结构与工作原理

2.1 制粒机基本工作原理

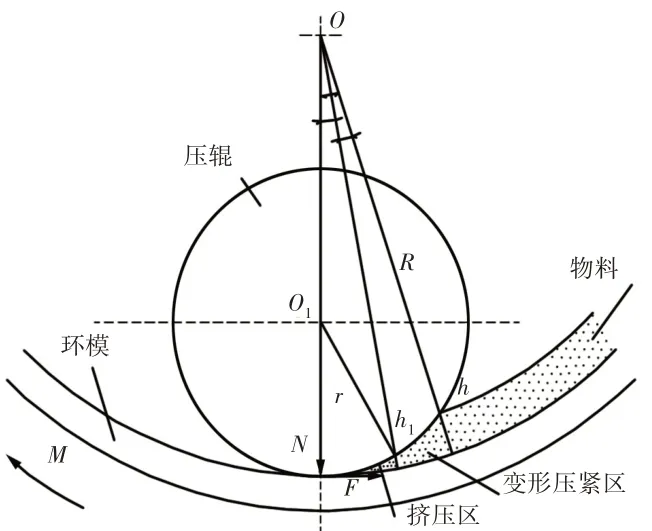

环模制粒机通过环模与压辊之间相互挤压,将物料辊轧成型。工作时,环模由主轴带动,顺时针旋转。由于环模、压辊、物料之间存在摩擦力,压辊在摩擦力的作用下也开始顺时针旋转,物料经过变形压紧,最后挤压成型,从环模孔中挤出[9]。其工作原理,如图1所示。

图1 制粒成型原理Fig.1 Granulation Molding Principle

由于环模与压辊之间存在物料,所以环模与压辊之间必然会有一定的间隙,而合适的模辊间隙是物料能够被挤出模孔的重要条件。对于一些难以挤出模孔的物料,可以选择适当减小模辊间隙来增大底边接触应力,使得物料能够获得足够的力被挤出模孔。但是当物料确定时,模辊间隙过小,会引起环模和压辊间的碰撞和摩擦且会使得制粒机的振动急剧增大,加剧部件的磨损;间隙过大时,会出现打滑现象,影响颗粒质量[10]。

2.2 压力感知机构设计

当环模制粒机工作时,环模、物料、压辊三者之间存在相互的挤压作用力,当环模压辊之间间隙变大时,压辊所受的物料挤压力减小;反之,当环模压辊之间间隙变小时,压辊所受物料挤压力增大。因此,通过感知压辊所受到的挤压力可以判断模辊间隙的变化情况。由于环模制粒成型过程是在高粉尘、旋转工作的工况下,使用压力传感器进行检测往往会出现灵敏度受到影响、传感器供电困难等问题。

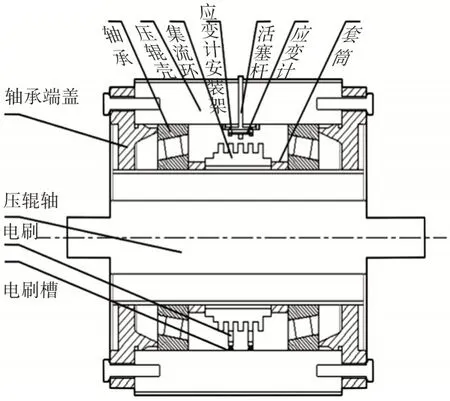

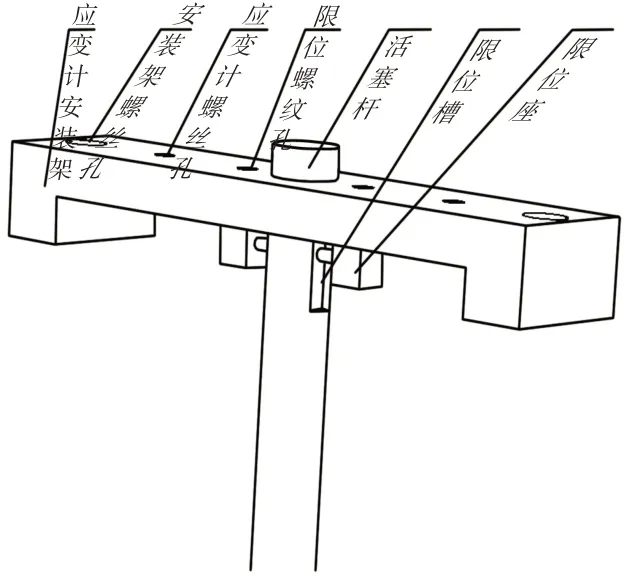

针对上述出现的问题,设计压力感知机构,如图2所示。电刷安装在压辊壳内部的电刷槽内,集流环同心装配在压辊轴上与电刷接触。压辊受到的挤压力通过应变计采集,应变计安装的应变计安装架上,应变计安装架通过螺钉也固定在压辊壳内部,如图3所示。安装架上的活塞杆伸出压辊壳上的通孔与物料接触,传递压辊受到的挤压力;安装架上的限位座与活塞杆的限位槽配合,起到防止活塞杆脱落和限位作用。

图2 压力感知机构Fig.2 PressureSensingMechanism

图3 应变计安装架Fig.3 Strain Gage Mount

正常工作时,随着压辊和环模的旋转,物料在模辊间隙中被压缩、挤压,继而推动活塞杆触碰到应变计,进行挤压力采集。压辊壳在制粒过程中与环模同向运动,电刷随压辊壳旋转与集流环保持接触,进而给应变计供电。压辊壳内部开有两个导线槽,供驱动电压输入线和应变计检测到的信号输出线安装,防止出现由于旋转运动造成输入输出导线断裂的问题。

2.3 自动调整机构设计

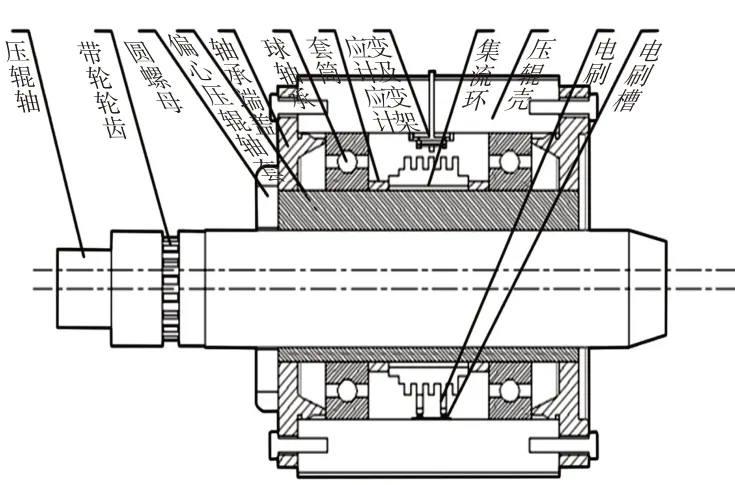

压辊与环模之间的间隙是通过调节压辊偏心轴的偏心程度来实现的。其原理是:将压辊偏心轴套套在一根固定轴上,这根轴与环模的距离固定不变,压辊偏心轴套与固定轴组成压辊偏心轴。压辊壳套在压辊偏心轴外,两者之间安装有轴承,旋转压辊偏心轴就可以调整压辊与环模之间的间隙。结合设计的压力感知机构,自动调整机构的压辊组件,如图4所示。

图4 偏心压辊组件Fig.4 EccentricPressureRollerAssembly

集流环与偏心压辊轴套同心装配与电刷接触给应变计供电实时检测压辊所受挤压力。阶梯轴的中段部分设计成从动带轮的样式。

驱动旋转部件的方式往往是施加一个转矩,所以设计了旋转电缸驱动偏心轴。旋转电缸是利用电机直接驱动旋转模块的模块化产品,具有精确速度控制、精确位置控制等优点。利用旋转电缸驱动压辊偏心轴可以实现偏心转角角度变化的精确控制,从而实现模辊间隙的精确控制。

正常制粒过程中,压辊轴保持静止,压辊壳在物料摩擦力的作用下绕偏心压辊壳的轴线旋转;但是调隙工况下,压辊轴要绕自身轴线旋转,旋转到位后需要锁紧装置进行锁紧。为此设计了三爪电缸进行自动锁紧。夹爪夹紧时,可以抑制压辊轴的转动;夹爪松开时,压辊轴可以自由转动。

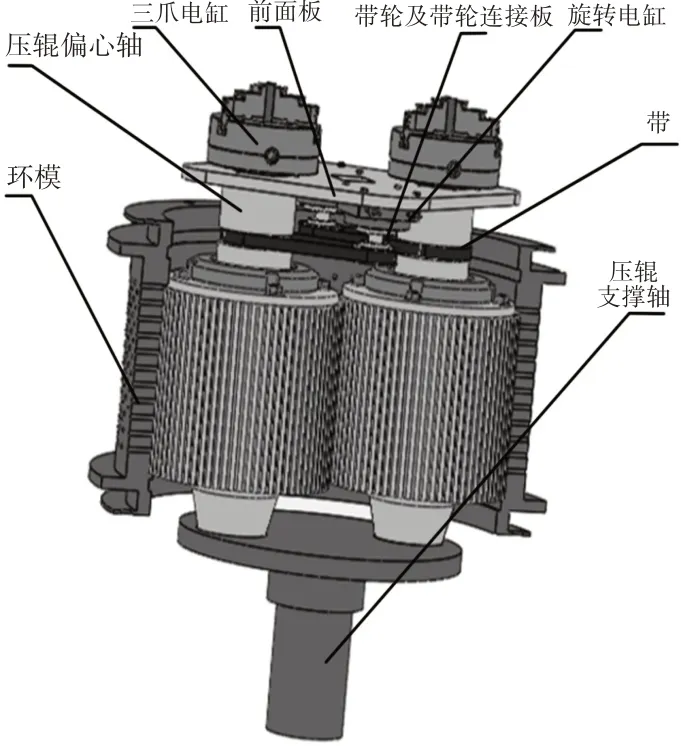

设计的整体调整结构,两个压辊组件安装在压辊支撑轴上,旋转电缸和三爪电缸安装在前面板上,三爪电缸夹爪夹紧压辊阶梯轴轴端进行锁紧,同时三爪气缸也起到了锁紧前面板的作用。旋转电缸通过与带轮连接板相连带动主动轮驱动偏心轴上的从动带轮进行旋转,根据应变计采集到的压辊所受挤压力实现模辊间隙的实时调整,如图5所示。

图5 整体调整结构Fig.5 Over all Adjustment Structure

2.4 控制系统设计

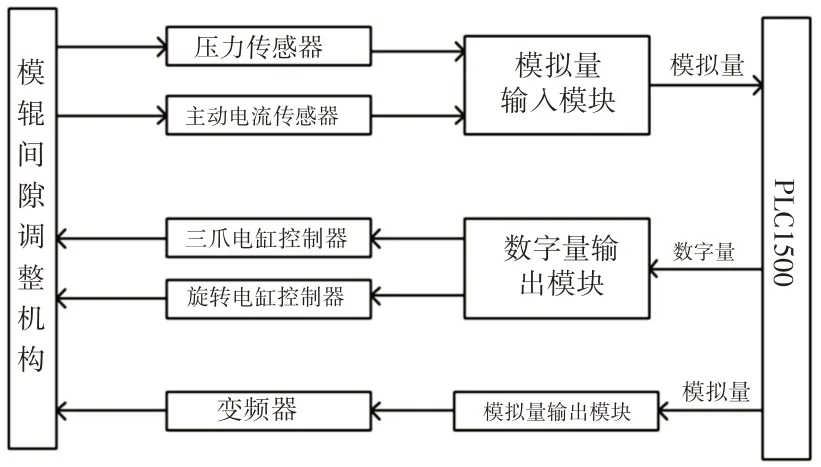

模辊间隙调整结构与控制系统相结合组成了整个间隙调整装置。控制结构原理,如图6所示。

图6 控制结构原理Fig.6 Control Structure Principle

控制系统是重要的组成部分,当压力传感器检测的压力值与设定值产生偏差时,相应的调整旋转电缸的转动角度从而控制压辊偏心轴的偏心转角,达到调整模辊间隙的目的。控制系统的输出模拟量为主机转速,输出数字量有三爪电缸的开关量和旋转电缸的旋转角度,输入模拟量为压辊所受挤压力值和主机电流大小。

3 部件选型与设计

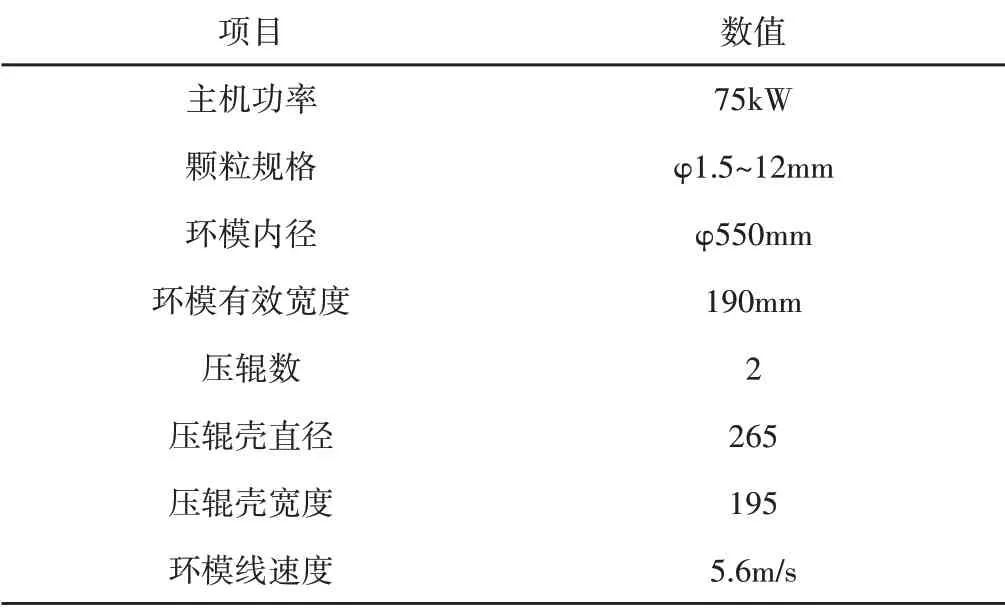

模辊系统基于某公司的MUZL610T型环模制粒机,其主要参数,如表1所示。

表1 环模制粒机参数Tab.1 Ring Mold Granulator Parameters

压辊在工作过程中,受到环模通过物料作用在上面的压力F N和物料对其的摩擦力f[11],摩擦力f带动压辊壳旋转,而偏心压辊轴主要受到压力F N和滚动轴承的摩擦力f滚,对于压辊,其所受压力如式(1)所示:

式中:P—主机功率;η1—电机效率,一般取90%;η2—传动效率,该结构是带传动和齿轮传动结合,取η2=97%;f2—物料与环模之间的摩擦系数,取f2=0.4。根据正常工作时环模线速度v=ωR=5.6m∕s,带入式(1)可得F N=14615N,取球轴承的摩擦系数f球=0.001。

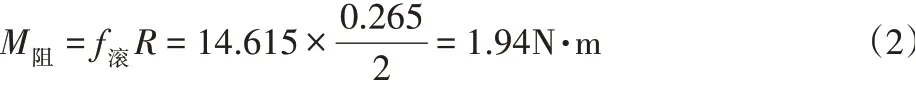

所受阻力矩:

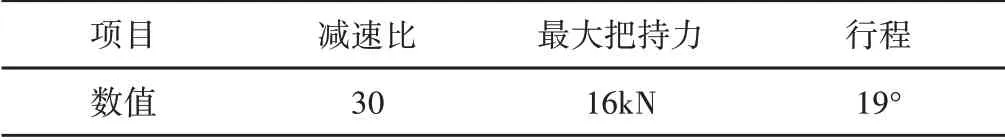

故根据压辊挤压力F N所选的三爪电缸为IAI公司的RCP2-GR3LS,其技术参数,如表2所示。

表2 三爪电缸参数Tab.2 Three-Claw Electric Cylinder Parameters

根据压辊受到的阻力矩M阻所选的旋转电缸为IAI公司的DD-LT18,其技术参数,如表3所示。

表3 旋转电缸参数Tab.3 Rotating Electric Cylinder Parameters

根据控制结构原理,对控制系统进行模块选型。通过TIA‐PortalV13软件进行I∕O分配,选取德国西门子S-1500系列PLC作为系统控制器件,其主要配置,如表4所示。

表4 PLC1500配置表Tab.4 PLC1500ConfigurationTable

4 试验

根据模辊间隙调整机构设计方案,完成所有零部件的加工,按照结构设计方案进行装配,并安装相应的电气系统。检查样机机械部分可以正常运动后,开机进行样机试验。压辊偏心轴组件,如图7所示。现场控制柜,如图8所示。

利用样机生产511鸡饲料,其配方为:玉米:52.25%,豆粕8.4%,印度豆粕:2.8%,棉粕:5%,玉米蛋白粉:4%,猪大油:3.05%,DDGS:1.5%,鱼粉:1.5%,菜粕:1.5%,小麦:15%,石粉:1.25%。颗粒直径3mm。

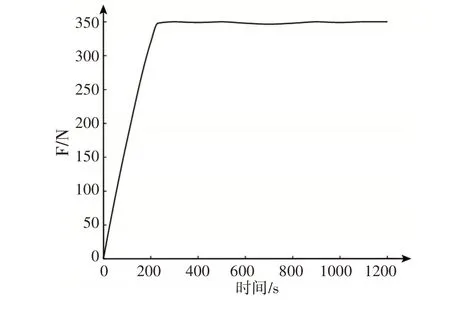

首先验证样机测力系统的准确性,对样机在制粒过程中的压辊挤压力进行检测。将模辊间隙设置为最适宜的间隙0.2mm;然后开机进料,同时开启应变计进行压力采集;进料频率从0Hz逐渐增加,在2min内恒定至16Hz,稳定喂料;将制粒过程中测得的压力值记录下来,并绘制成曲线,压力曲线,如图9所示。

图9 压力测试曲线Fig.9 Pressure Test Curve

从曲线中可以看出,制粒过程开始时,物料经历挤压、变形、压紧,压辊受到的挤压力逐渐线性增大。当制粒过程逐渐平稳后,饲料颗粒已经成型从模孔中被挤出,压辊受到的压力也保持稳定。这表明了一旦物料被压实,只要挤压力足以克服摩擦力将物料挤出模孔,物料对压辊的支反力将不会增加,所以压辊受到的挤压力也就趋于平稳。平稳时的压力值约为350N,按照活塞杆面积占压辊受力面积的2.5%左右计算,活塞杆传递的挤压力也只是压辊受到的挤压力的2.5%左右,故应变计测得的压力值也为实际整个压辊所受压力值的2.5%。经过计算,理论值与所测得的压力值非常接近。

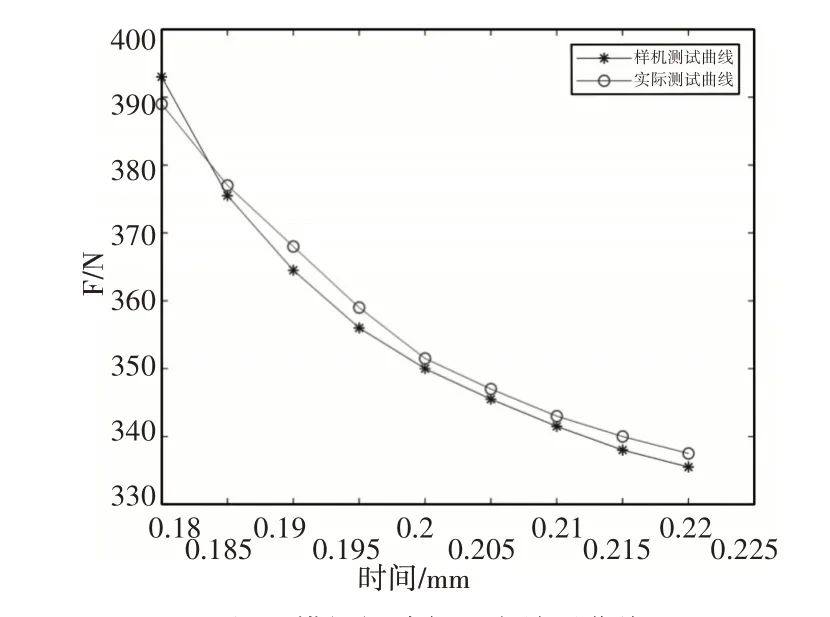

其次,验证模辊间隙调整机构的正确性,将模辊间隙的控制值 分 别 设 为0.18mm、0.185mm、0.19mm、0.195mm、0.2mm、0.205mm、0.21mm、0.215mm、0.22mm,然后读取应变计上的压力值,并根据以往工厂利用塞尺、传感器测得的模辊间隙和压辊挤压力的关系进行对比(传感器布点与活塞杆位置一致),得到的模辊间隙和压力的关系曲线对比图,如图10所示。

图10 模辊间隙与压力关系曲线Fig.10 Die Roll Gap and Pressure Curve

从图10的曲线中可以看出,当设定的模辊间隙值从(0.18~0.22)mm变化时,应变计测得的压辊所受挤压力成非线性趋势减小,与工厂以往实际生产时模辊间隙和压力的关系曲线相比,样机测得的压力值相对偏小,但最大误差不超过3%,而且整体趋势与实际曲线一致,压力值偏小的原因可能是活塞杆传递压力信号时产生了一定的损耗,但是损耗程度较小,可忽略不计。综上可以验证环模制粒机模辊间隙自适应调整机构的设计是合理准确的。

5 结论

针对以往环模制粒机模辊间隙调整机构都是利用工人手动操作,没有自动调整装置这一现状,设计了环模制粒机模辊间隙自适应调整机构及控制系统,主要工作如下:

(1)根据不同模辊间隙压辊所受挤压力值不同,以及偏心轴调隙原理,设计了集感知与调整为一体的模辊间隙自动调整机构;(2)根据机构的设计原理和相关参数要求,对核心的锁紧部件三爪电缸和调隙部件旋转电缸进行相应的选型,并对控制系统进行了设计与模块选型;(3)利用生产出的样机对测力系统和间隙调整机构进行试验,证明了所设计的自适应调整机构的合理性与准确性。