微动接触疲劳机理的数值分析研究

2022-04-27陈小宏霍军周孙德滨

陈小宏,霍军周,孙德滨,任 蓉

(大连理工大学机械工程学院,辽宁 大连116000)

1 引言

微动是两构件(物体)在交变载荷作用下,接触表面间的一种很小(0.1~300)μm的反复的周期性的相对滑动∕滚动的动作或运动状态[1]。广泛存在于工业领域两个或两个以上的配合部件之间,连续微动会在构件接触面产成微动损伤、腐蚀、疲劳等问题,严重降低构件疲劳强度,影响其寿命,被称为“工业中的癌症”。比如国产涡喷-6某改型发动机、WP-6发动机二级涡轮盘等产生损伤引发空难、轴承滚子与滚道之间产生不规则凹坑与裂纹等。但是由于接触区损伤的隐蔽性,其一直被忽略,因而发展相对缓慢。与普通疲劳相比,微动疲劳最大的不同在于两构件之间存在法向载荷产生的紧密接触,在微动的作用下,由于接触面之间的摩擦力做功造成材料损伤,进而导致微动疲劳。根据滑移幅值大小,接触面滑移方式[2]可以分为三类,部分滑移、整体滑移、往复滑移。在较大的滑移幅度下(整体滑移、往复滑移),微动磨损是构件失效的主要形式,而在较小的滑移幅度(部分滑移状态)下,由于摩擦载荷的存在,在滑移区与粘着区的交界处形成严重的应力梯度,是导致构件微动疲劳的主要原因。

为研究构件微动疲劳寿命,国内外学者设计微动试验台进行试验[3-4],但由于微动疲劳试验耗时长,效率低,所以在研究微动疲劳的影响因素时,大多采用有限元及近年来发展起来的边界元方法。文献[5]利用泰森多边形解释材料微结构的随机性,提出一种全新的有限元建模方法;文献[6]利用数值仿真来研究微动作用下的裂纹萌生的应力应变状态;文献[7]利用数值分析方法研究塑性对微动疲劳的影响;文献[8]利用数值分析研究了相位差对接触区载荷、损伤起始位置的影响等,充分证明了数值模拟在研究微动疲劳方面的有效性。采用仿真分析与接触理论相结合的方法来确定外载荷对微动疲劳的影响。

2 接触理论分析

1938年,部分滑移问题的求解方法被提出并由文献[9]在1949年完成,他提出在一定条件下,两构件圆形接触面间的微动区存在滑移区和粘着区,并计算了接触表面的应力分布,该理论沿用至今。1987年,文献[10]在Hertz、Mindlin理论的基础上,扩展了部分滑移理论,得到切应力、表面拉应力、切向位移的分布,粘着区是宽度为2b的矩形,其中:

式中:a—接触区半径;p0—接触面上最大压力;P—法向载荷。

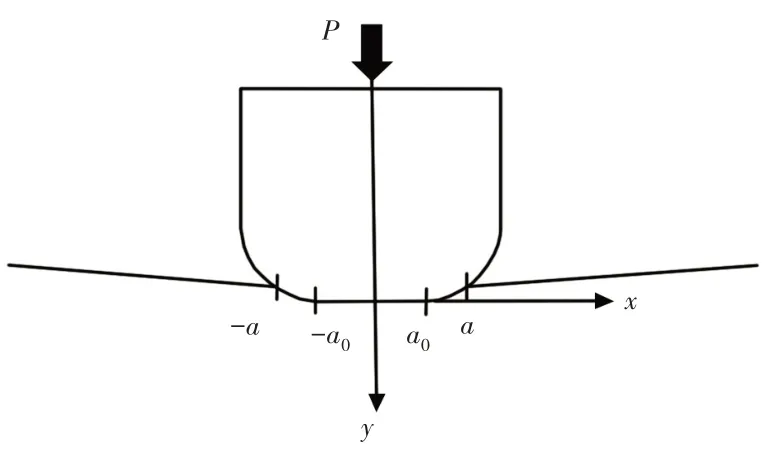

1999年,文献[11]等分析了两表面粗糙物体在面面接触条件下产生的表面牵引力、接触应力分布,如图1所示。

图1 冲头压入平面Fig.1 Press the Punch Into Plane

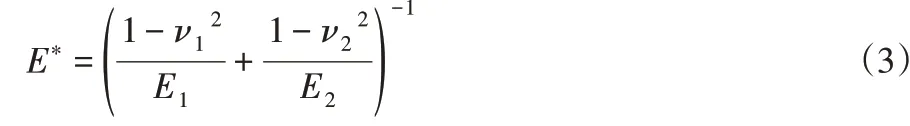

式中:E*—复合弹性模量,定义如下:

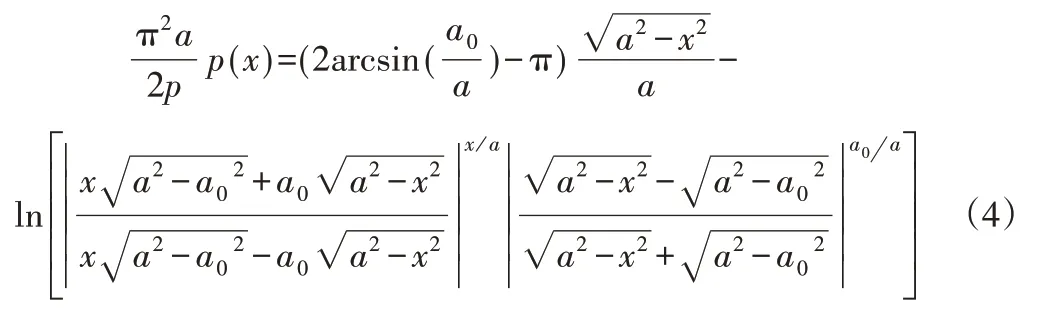

接触应力p(x)的计算公式为:

3 微动疲劳裂纹萌生参量

国内外研究人员在预测裂纹萌生位置与寿命方面做了深刻研究,其中临界平面法得到了广泛的应用,临界平面法主要是通过计算特定平面上的损伤参数来研究疲劳,根据失效机理,损伤参数可被分为三大类[12]:基于应力的参数,如Ruiz参数[13];基于应变的参数,如SOC参数[14];基于应变能的参数,如SWT参数[15];以及ABAQUS数值分析软件中自带的二次牵引分离准则及最大应力准则[16]。其中Ruiz参数有其明确的物理意义,获得广泛认可,且其表达是简单,已用于工程实际。

接触表面的磨损程度与磨损消耗的能量直接相关,磨损消耗的能量可以表示为摩擦功Q,Ruiz以参数Q表示裂纹萌生的可能性大小,以切向应力σT衡量裂纹扩展的可能性大小,并将它们的乘积作为扩展性裂纹位置的预测参数,即为κ2。

4 标准试件微动数值分析

4.1 镍基合金试件设计

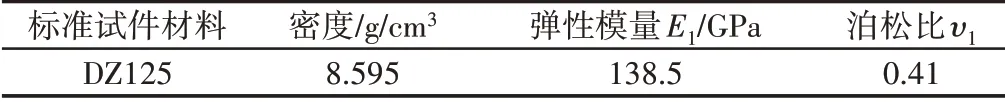

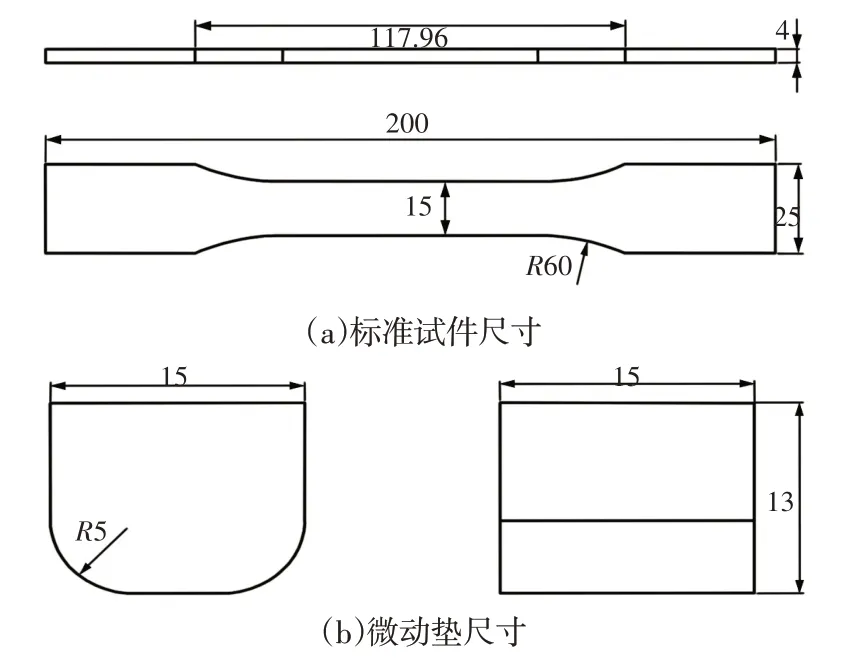

根据最新2010年美国材料与实验协会(ASTM)E08委员会通过的《微动疲劳试验标准指南》[17]、JSME standard 015-2002标准[18]来确定标准试件、微动垫的结构与尺寸,如图2所示。试件选取航空发动机涡轮常用镍基合金材料,其在常温下的机械性质,如表1、表2所示。

表1 微动试件材料性质Tab.1 Material Properties of Fretting Specimen

表2 微动垫材料性质Tab.2 Material Properties of Fretting Pad

图2 标准试件及微动垫的几何尺寸Fig.2 Geometric Dimensions of Standard Specimen and Fretting Pad

4.2 微动有限元模型

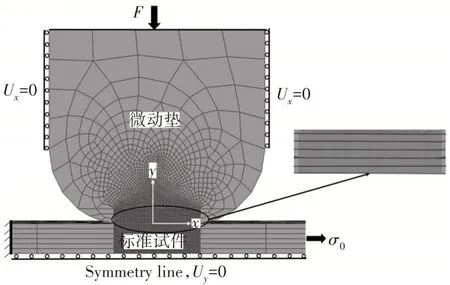

用有限元软件ABAQUS对标准试件进行仿真分析,考虑到模型的对称性,取1∕2的模型,施加载荷条件如下:标准样件左端施加固定约束,下端施加对称约束;微动垫左、右两端限制x方向位移;在标准试件右端施加正弦循环轴向载荷,微动垫上端施加法向载荷;有限元模型,如图3所示。

为保证在计算结果相对准确的前提下,提高计算效率,进行网格收敛性分析,8节点线性单元C3D8R结合ABAQUS有限元程序中用于接触建模的“主从”界面算法进行数值分析。

为得到相对准确的接触区载荷,接触区域的网格划分是首要问题。接触区域宽度2a0=5mm,厚度d=15mm,保持厚度方向上网格数量为50,在宽度方向上分别取网格数量为50、60、70、80、90、100、110、120、130、140、150,进行数值分析得到接触应力、等效应力等。在试验件上取有限点在不同网格尺寸下的接触应力、等效应力,进行对比,最终确定网格数量100、网格尺寸0.05mm,如图3所示。

图3 微动有限元模型Fig.3 Finite Element Model of Fretting

5 微动疲劳参数影响分析

对微动产生影响的因素可以分为3类。微动条件,如外载荷、接触压力、振幅、滑动位移等;环境因素,如温度、腐蚀等;试样结构;材料性能,硬度、屈服强度等。这里只考虑微动条件的影响。

5.1 法向载荷对微动疲劳的影响

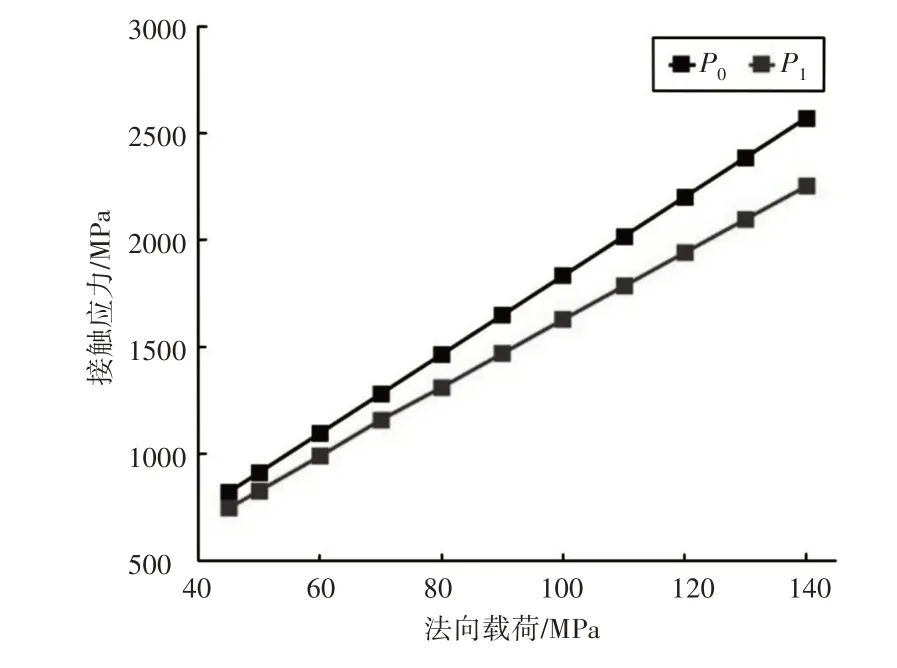

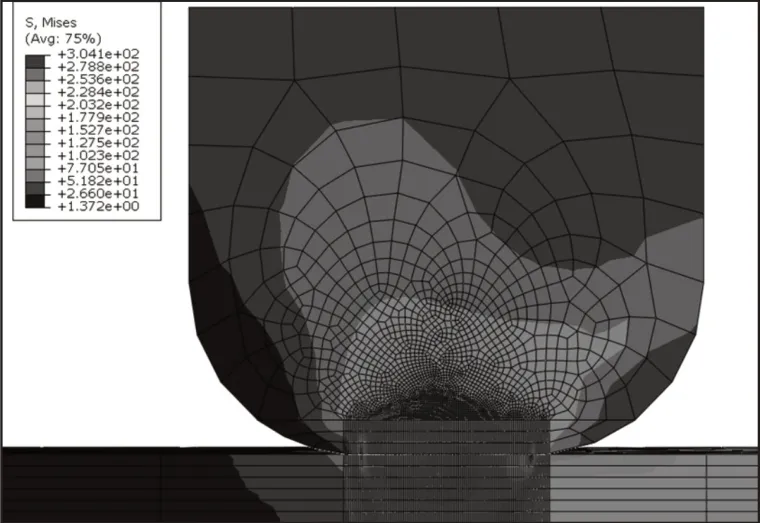

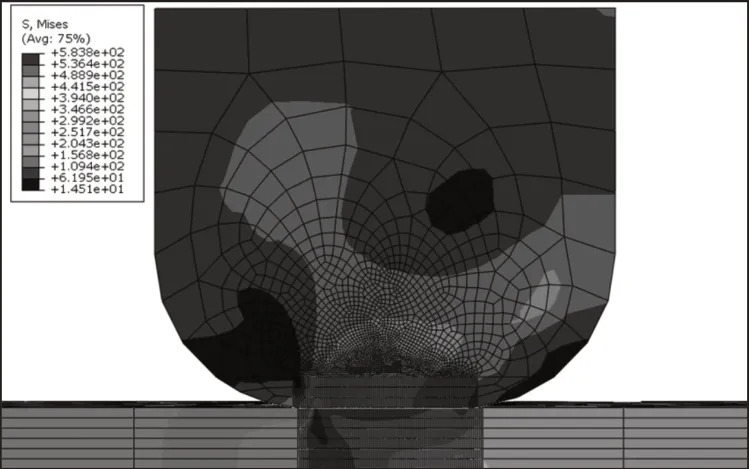

保持循环轴向载荷300MPa不变,取(45~150)MPa的法向载荷,对标准试件、微动垫加载进行数值分析,得到不同法向载荷对应的接触应力P0,与牛津大学Hills接触理论解析解P1进行对比,其误差在15%以内,如图4所示。证明用ABAQUS进行标准试件微动数值分析的准确性。分析其等效应力分布,确定结构的薄弱点,法向载荷为45MPa所对应的等效应力分布图,如图5所示。分析不同法向载荷下,接触区的最大相对位移、最大接触应力、最大等效应力、最大Ruiz参数,如图6~图9所示。

图4 接触应力仿真、理论结果对比Fig.4 Comparison of Simulation Results and Theoretical Results of Contact Stress

图5 等效应力分布(法向载荷:45MPa)Fig.5 Distribution of Equivalent Stress(Normal Load:45MPa)

图6 不同法向载荷下的接触区最大位移幅值Fig.6 Maximum Displacement Amplitude of Contact Zone Under Different Normal Loads

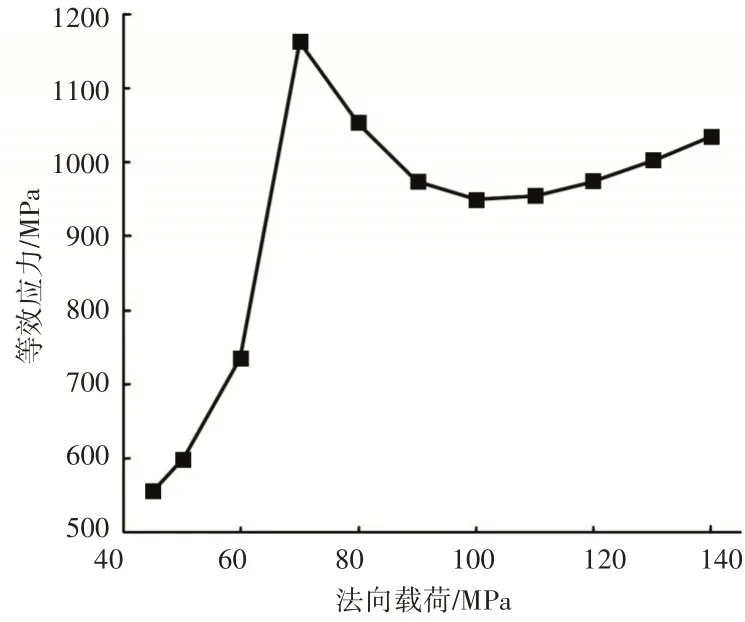

图9 不同法向载荷下的最大等效应力Fig.9 Maximum Equivalent Stress Under Different Normal Loads

从图5看到,随着法向载荷的增大,结构薄弱点的位置在接触区边缘,没有发生变化。

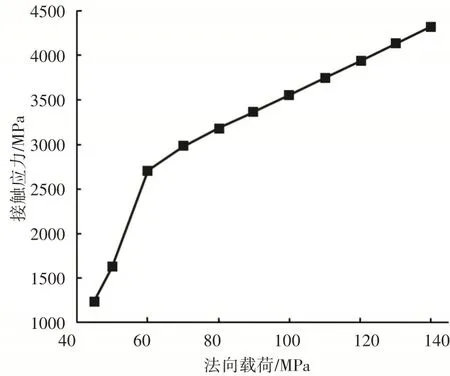

图7 不同法向载荷下的最大接触应力Fig.7 Maximum Contact Stress Under Different Normal Loads

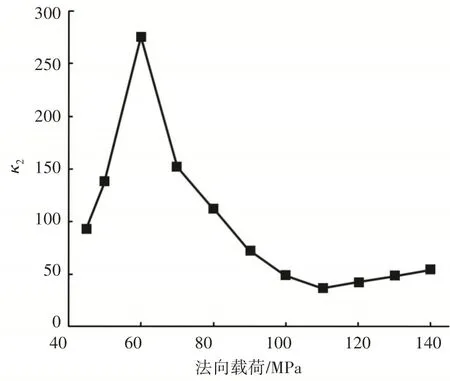

图8 不同法向载荷下的最大Ruiz参数κ2Fig.8 Maximum Ruiz Parameterκ2 Under Different Normal Loads

从图6~图9可以明显看到,随着法向载荷的增大,位移幅值不断减小,接触压力增大。从(45~65)MPa,位移幅值迅速减小;接触应力、等效应力、Ruiz参数迅速增大;从(65~140)MPa,位移幅值、等效应力、Ruiz参数没有明显变化;接触应力增长缓慢。这是由于一方面,随着法向载荷增大,摩擦力增大,位移幅值减小,但是摩擦力不会一直增大;另一方面,是由于接触状态的改变,随着法向载荷的增大,接触状态会逐渐从整体滑移过渡到部分滑移,接触区成为滑移、粘着混合区。综合来看,保持轴向载荷300MPa不变,法向载荷为(60~70)MPa时,更容易产生裂纹并扩展,此时位移幅值为(30~60)μm。

5.2 轴向载荷对微动疲劳的影响

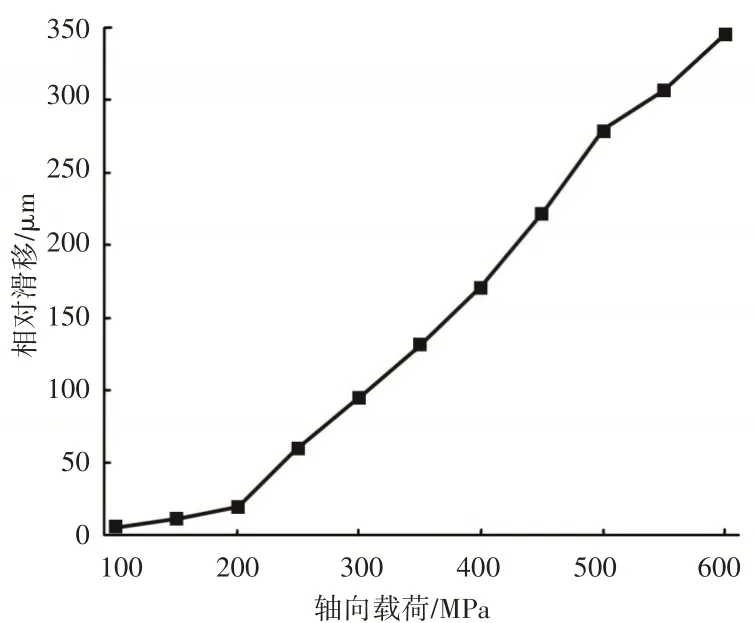

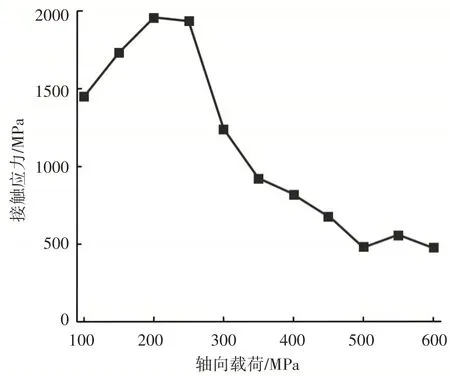

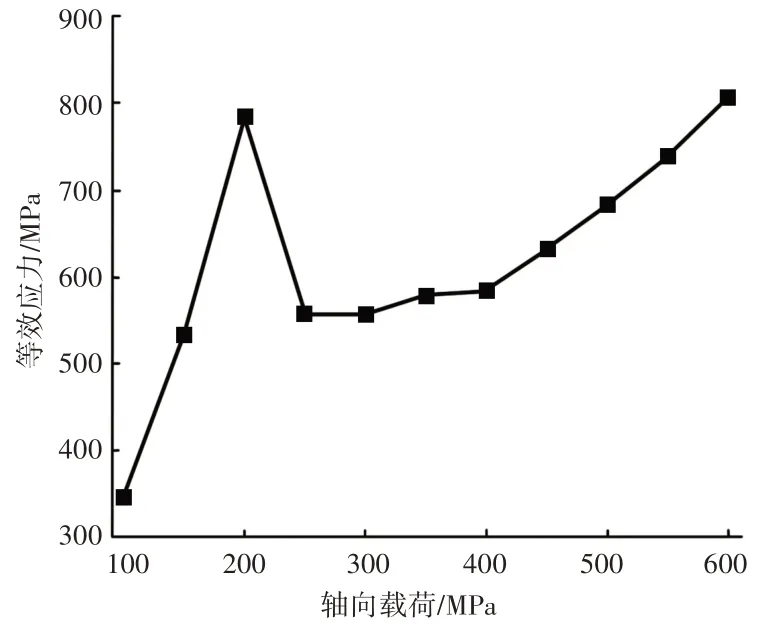

保持法向载荷45MPa不变,取(100~600)MPa的轴向载荷,对标准试件、微动垫加载进行数值分析,确定其等效应力分布,确定结构的薄弱点,轴向载荷为400MPa所对应的等效应力分布图,如图10所示。分析不同轴向载荷下,接触区的最大相对位移、最大接触应力、最大等效应力、最大Ruiz参数,如图11~图14所示。

图10 等效应力分布(轴向载荷:400MPa)Fig.10 Distribution of Equivalent Stress(Axial Load:400MPa)

图11 不同轴向载荷下的接触区最大位移幅值Fig.11 Maximum Displacement Amplitude of Contact Zone Under Different Axial Loads

图12 不同轴向载荷下的最大接触应力Fig.12 Maximum Contact Stress Under Different Axial Loads

图13 不同轴向载荷下的最大Ruiz参数Fig.13 Maximum Ruiz Parameterκ2 Under Different Axial Loads

图14 不同轴向载荷下的最大等效应力Fig.14 Maximum Equivalent Stress Under Different Axial Loads

从图10看到,随着轴向载荷的增大,结构薄弱点的位置依旧位于接触区边缘;但是从图11~图14可以明显看到,随着轴向载荷的增大,位移幅值缓慢增大,接触应力减小。从(100~200)MPa,位移幅值缓慢增大;接触应力、等效应力、Ruiz参数、增大;从(200~600)MPa,位移幅值迅速增大、接触应力减小、等效应力先增大后减小、Ruiz参数没有明显变化;这是由于随着轴向载荷增大,位移幅值变大,造成了接触状态的改变:从粘着∕滑移混合区转变为只存在滑移区(250MPa)。综合来看,保持法向载荷45MPa不变,循环载荷为(200~250)MPa时,更容易产生裂纹并扩展,此时位移幅值为(30~60)μm。

6 结论

以上通过ABAQUS数值分析研究外载对相对滑移、接触应力、等效应力、Ruiz参数κ2等的影响,进而确定对微动疲劳的影响,得到如下结论:

(1)针对常见微动疲劳问题,用有限元软件ABAQUS进行数值分析,得到的接触应力解与牛津大学Hills提出的接触理论计算得到的解析结果对比,验证了微动数值分析的准确性。(2)在微动条件下,接触区边缘的高梯度应力导致了标准样件的结构薄弱点位于接触区的边缘。(3)综合考虑法向载荷、轴向载荷对微动疲劳的影响,可以知道接触区的相对滑移幅值导致的接触区状态是微动疲劳的主要影响因素。