集中绕组对转式双转子盘式电机的研究

2022-04-27刘延波李建贵

刘延波,李建贵

(武汉理工大学机械工程学院,湖北 武汉 430070)

1 引言

螺旋桨在船舶行业有着举足轻重的地位,关于螺旋桨的加工及检测有许多的研究[1-2]。对转螺旋桨具有高效的推进效率和系统自身抵消扭矩的特性,适用于船舶等水面和水下作业设备,现有的驱动系统一般为两台电机或者一台电机配合传动机构[3],这两种驱动系统的结构复杂,体积大,成本高,因此研制新型的驱动电机是迫在眉睫的。

文献[4]提出了无铁心盘式双转子永磁同步电机,缺点是无铁心结构减小了永磁体的利用率。文献[5]通过实验证明,应用于电动汽车的双转子电机具有良好的驱动和差速特性。文献[6]研究了对转式双转子永磁同步风力发电机,提出了一种新的应用领域。文献[7]对电机的基础理论进行了分析,建立了理论基础。文献[8-9]提出了对转式双转子电机的控制策略,进一步推动了电机实际应用。

现有文献提出的对转式双转子电机均采用交叉环形绕组,分析了对转式双转子电机的工作原理,提出一种采用集中绕组的盘式电机,盘式电机具有散热好,结构紧凑的优点。采用的集中绕组的优势在于:减小了端部绕组长度,节省材料;解决了交叉环形绕组电感三相不对称的问题,减小了铜损,效率高;应用新的拓扑结构,在磁通密度一定的情况下,减小轴向尺寸,提高了功率密度。

2 电机原理

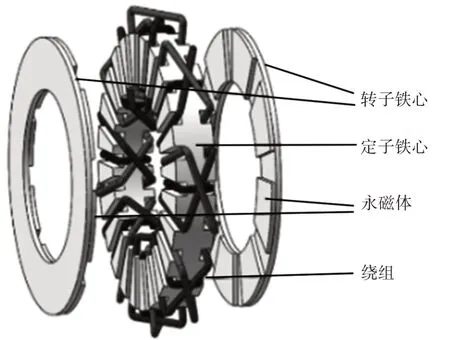

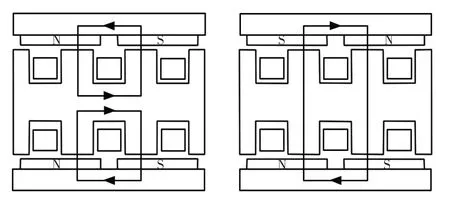

对转式双转子盘式电机结构图,如图1所示。该电机有一个定子,两个转子,绕组嵌入定子槽中,永磁体粘贴在转子铁心表面。由于该电机的两个转子反向旋转,磁路呈周期性变化,磁路的主要形式有两种,当永磁体磁极同性相对时,磁路为并联磁路,永磁体与同侧的气隙,定子铁心构成磁回路,如图2(a)所示;当永磁体磁极异性相对时,磁路为串联磁路,永磁体与两侧的气隙,定子铁心构成磁回路,如图2(b)所示。

图1 对转式双转子盘式电机Fig.1 Structure of Counter-Rotating Dual-Rotor Axial-Flux Motor

图2 电机磁路形式Fig.2 Magnetic Circuit Form of Motor

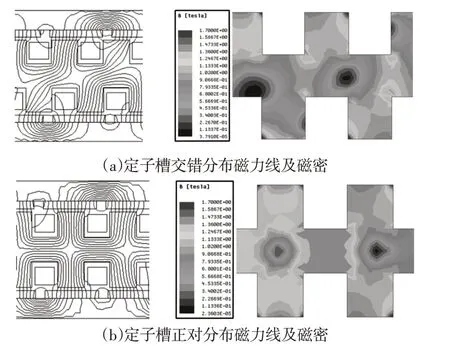

当磁路为并联磁路时,定子铁心轭部的磁密最大,为了避免定子铁心出现磁饱和的现象,一般采用加宽最窄处宽度的方法,由于该电机的特殊结构,可以错开定子两侧槽的相对位置,实现磁通分流,从而降低磁通密度,此外,采用该拓扑结构不会影响定子绕组的长度。

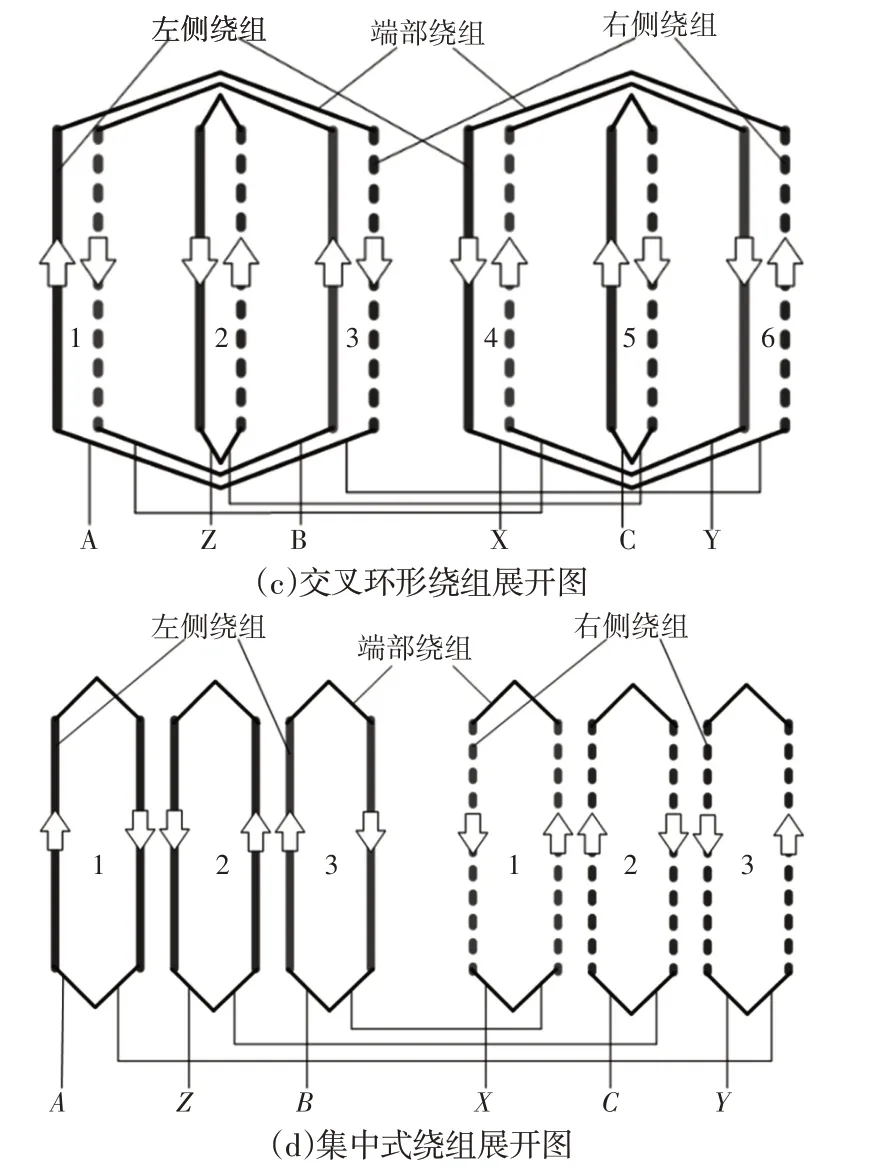

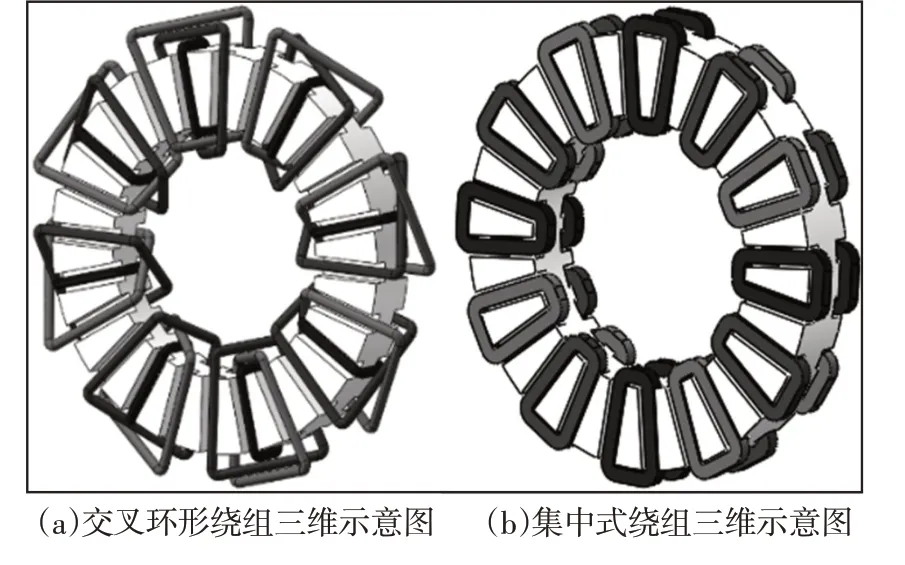

交叉环形绕组,如图3(a)所示。其中两相的端部绕组长度要长于另外一相的端部绕组,导致绕组三相不对称。提出的集中绕组可以减小交叉环形绕组端部绕组的长度,三相对称性好,如图3(b)所示。两种绕组方式展开图,如图3(c)、图3(d)所示。其中实线和虚线分别代表定子左侧和右侧绕组,红色,绿色和蓝色分别代表A相,B相和C相。

图3 两种绕组方式Fig.3 Two Winding Ways

研究的盘式电机定子铁心是齿槽结构,齿槽转矩是不容忽略的因素。选取合理的槽极数配合,使得每极每相槽数为分数,可以有效降低电机齿槽转矩,集中绕组使得槽极数配合选取的范围更加广泛。

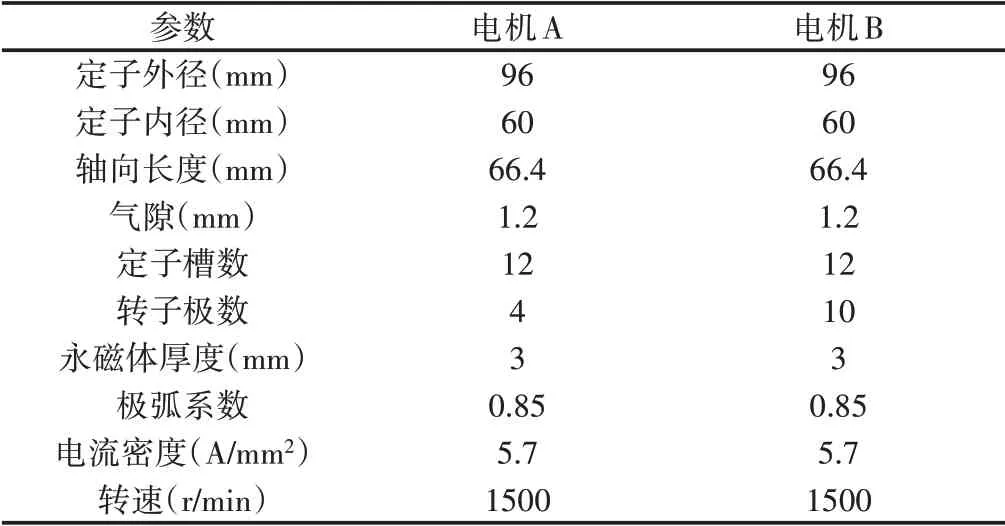

将两种不同绕组方式的电机进行分析比较,采用交叉环形绕组的电机为A,采用集中绕组的电机为B,两台电机的主要参数,如表1所示。

表1 主要参数Tab.1 Main Parameters

3 理论分析

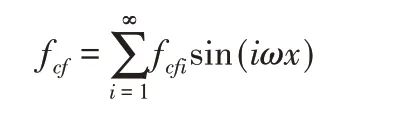

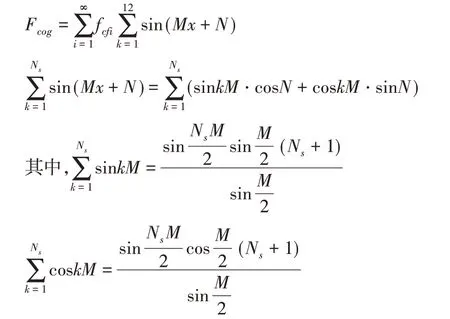

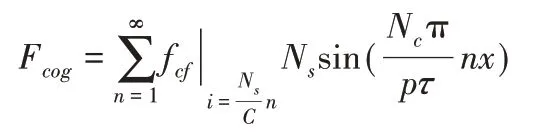

由于定子是开槽结构,齿槽转矩是不可忽略的重要因素。将电机沿圆周方向展开后,等效为直线电机,齿槽转矩表现为齿槽力。现在基于傅里叶级数对单槽齿槽力展开,其表达式为[10]:

式中:x—位移;τ—极距;ω=2πf;i—齿槽力的第i次谐波分量。定义定子铁心的第k个齿相对于初始位置的距离为k·τs,因此可以得到第k个齿所受到的齿槽力为:

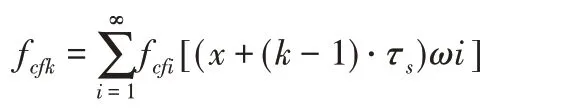

其中,k=1,2,…,12,将所有齿所受到的齿槽力叠加即为:

可以求得单槽齿槽力叠加之后的电机齿槽力。定义M=iωτsk,N=iωx-iωτs,推导如下:

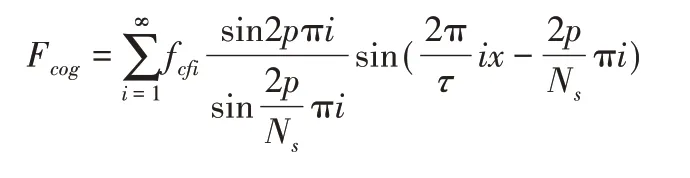

其中,Ns—槽数,由式(4)~式(7)简化计算可得:

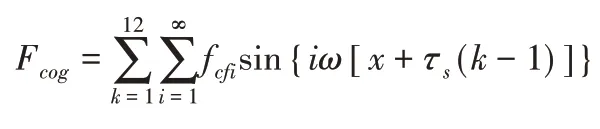

式中:N sτs=2pτ

将式(8)进一步简化可得:

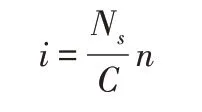

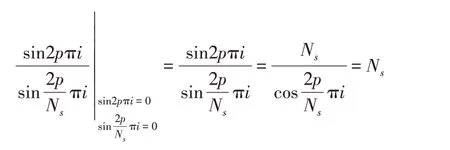

从式(10)中可以分析出,分子sin2pπi恒为0,如果分母sin(2pπi∕N)s≠0,那么叠加之后的齿槽力为0。当sin(2pπi∕N)s=0时,齿槽力为具体的数值,并且不等于0,此时2pi∕Ns为整数。即

其中,n=1,2,3,…,∞,C=2p Ns∕Nc,Nc—槽数Ns与极数2p的最小公倍数。此时:

整理得:

当电机为分数槽时,每个槽产生的齿槽力幅值相同但存在相位差,叠加之后会有一部分抵消,从而达到减小齿槽力的目的。

4 有限元分析

考虑到三维有限元分析耗时太长,本文采用简化的二维模型进行有限元分析。根据盘式电机的特点,在平均半径处沿周向展开,其二维简化模型为直线电机。两种电机的反电势图,如图4所示。从图中可以看出,两种绕组方式产生的反电动势有效值差别不大,电机A的每极每相槽数为整数,得到的是梯形波,在波顶处有些许波动,只有当槽数较多时,反电动势波形才会接近正弦;电机B的每极每相槽数为分数,绕组产生的反电动势要更接近正弦。电机A产生的反电动势波形为梯形波,对于无刷直流电机而言,所期望的反电动势是波顶宽度为120°的梯形波,因此需要调整极弧系数,使得波顶宽度为120°,相对于分数槽来说,极弧系数偏大,意味着永磁体用量增加,成本更高。

图4 两台电机的反电动势Fig.4 Back EMF of Two Motors

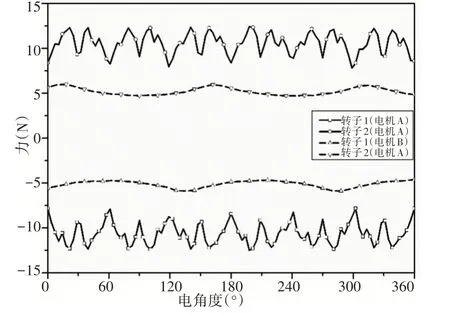

两台电机的齿槽力,如图5所示。电机A的齿槽力大于电机B的齿槽力,一般来说,基波的齿槽力周期与槽数和永磁体极对数的最小公倍数有关,齿槽力周期越大,其幅值就越小,因此分数槽电机的齿槽力要比整数槽的齿槽力小,其推力波动也相应较小。对于需要输出稳定的工况来说,分数槽电机的结果要更为理想。两台电机的法向力,如图6所示。从图中可以看出,由于电机A的永磁体个数少,且每个永磁体对应相同的槽数,因此每个永磁体的横截面所对应区域的磁阻相同,当转子位置改变时,法向力变化急剧,而分数槽则相反,由于每个永磁体对应区域的磁阻不等,当转子位置变化时,其法向力变化幅度较小。

图5 两台电机的齿槽力Fig.5 Cogging Force of Two Motors

图6 两台电机的法向力Fig.6 Normal Force of Two Motors

考虑到定、转子铁心磁饱和现象,一般将铁心的厚度加宽来达到减小铁心内部磁通密度的目的。集中绕组可以通过将定子槽错开半个槽距的方式来减小定子铁心内部的磁密,如图7所示。当永磁体磁极同性相对时,定子两侧为并联磁路,此时定子铁心轭部的磁密最大,最容易产生磁饱和现象。当定子左右两侧的定子槽错开半个槽距时,部分磁通通过相邻的轭部,构成串联回路,从而达到降低磁密的目的,在磁密一定的情况下,其结构尺寸更小,提高了功率密度。

图7 定子槽的两种分布形式Fig.7 Two Distribution Forms of Stator Slots

5 结论

首先,介绍了对转式双转子盘式电机的工作原理,分析了电机的磁路形式,研究了集中绕组和交叉环形绕组两种拓扑结构的端部长度。其次将电机简化成二维模型,分析了齿槽力的理论,并对两种电机的齿槽力进行仿真分析,结果表明集中绕组的齿槽力小,其性能更为优越。最后,根据集中绕组的特点,将定子两侧槽的相对位置错开,可以实现磁通分流,在尺寸不变的情况下,减小了磁通密度,结果表明是切实可行的。