螺旋凹槽蓄热球凝固传热过程数值模拟研究

2022-04-27方桂花刘殿贺

方桂花,张 伟,刘殿贺,谭 心

(内蒙古科技大学机械工程学院,内蒙古 包头 014010)

1 引言

我国的能源取之不尽,用之不竭。但是人口基数大,随着社会与经济的飞速发展,人民与能源之间的供求关系也日益紧张,能源供不应求以及环境污染已经成为中国乃至全世界的社会性问题。利用清洁能源(如太阳能等)来取代一次能源可以缓解能源短缺的压力,并减少环境污染的问题[1]。将太阳能资源的回收与供暖系统的应用有效地联系起来,可以降低一次能源的损耗,实现人类与环境的友好相处。如果想要开发利用太阳能,就必须先解决其间歇性以及不可靠等问题。蓄热储能装置作为太阳能供热系统中不可或缺的一环,如何提高蓄热水箱蓄、放热性能一直是太阳能供热领域的研究热点[2]。

强化传热方式通常在相变材料中添加高导热率的添加剂,如石墨、泡沫金属、金属粉末[3],文献[4]将表面张力和毛细作用力结合到一起制出石蜡和膨胀石墨的复合材料,并对其进行了研究,发现复合后的PCM与纯石蜡相比,导热系数有了很大增长,但相变温度几乎没有变化。文献[5-6]采用FLUENT软件对填充泡沫金属的相变球单元的蓄、放热过程进行数值模拟,分析泡沫金属对相变蓄热球传热过程的影响。文献[7]数值模拟分析了添加同厚度不同长度翅片的相变球单元,计算结果发现,翅片的添加可强化PCM区域传热,且使其温度分布更均匀。除了在相变材料中添加高导热率材料可以强化传热外,蓄热装置结构和封装也是影响其蓄、放热效率的决定性因素之一,文献[8]在螺旋线圈热交换器单元的基础上设计了一种非等距螺旋线圈结构,实验结果表明,与等距螺旋线圈相比,非等距螺旋线圈蓄热器增加了单位体积的热交换面积,也使得温度分布均匀化,更有效地用于潜热。文献[9]采用波节管结构代替光管结构,并应用数值模拟分析其蓄放热特性。

该文用数值模拟的方法以传统球形相变单元为基础,对其放热过程进行了模拟,研究分析了传统相变球的放热特性,提出设计了一种表面带有螺旋凹槽的球形封装单元,通过数值模拟研究其结构和不同入口流速对相变单元放热性能的影响。

2 数值模拟

2.1 物理模型

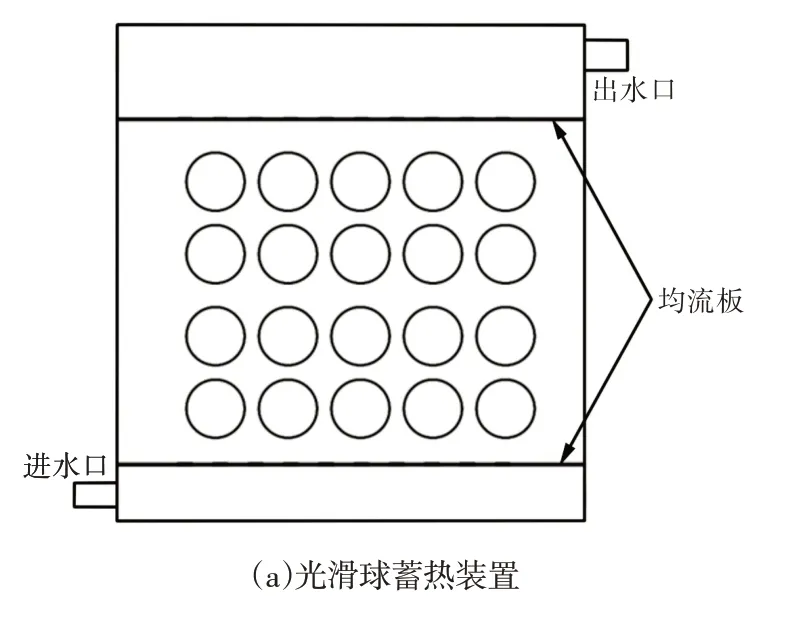

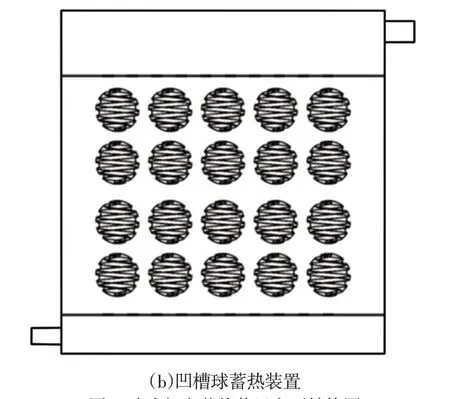

在球形堆积床结构的基础上,提出设计了利用水和PCM共同储存热量的球式相变蓄热箱。该水箱长为490 mm,宽为447 mm,高为520mm,进水口内径25mm,出水口内径32mm,内部设有支架,将箱内100个相变球均匀分布,光滑蓄热球直径60 mm,球的体积为113040mm³,表面积为11304mm²;凹槽蓄热球直径为65mm,其凹槽形状为螺旋状,凹槽横截面为直径为10mm的半圆,其体积大小为120270mm³,表面积为15629 mm²,如图1所示。

图1 螺旋凹槽蓄热单元结构Fig.1 Spiral Groove Heat Storage Unit Structure

水箱上、下各有一块均流板,均流孔在均流板上均匀分布,均流孔不仅可以使蓄热箱内部换热均匀,而且可使水流均匀流过相变球时形成一定的扰流作用,增强相变球与冷源的换热[10];球式相变蓄热箱主要结构,如图2所示。

图2 球式相变蓄热装置主要结构图Fig.2 Main Structure Diagram of Spherical Phase Change Heat Storage Device

球内填充的PCM选用Ba(OH)2·8H2O,其相变温度Tm为78℃,潜热ΔH为280 kJ∕kg,液态比热容cp为2.6 kJ∕(kg·K),固态比热容cp为1.6 kJ∕(kg·K),密度ρ为218 0 kg∕m3,导热系数λ为1.439 W∕(m·K)。

2.2 数学模型

为简化计算,对上述物理模型作如下假设:

(1)PCM具有各向同性且均匀。

(2)考虑浮力时应用Boussinesq假设,考虑重力的影响。

(3)蓄热箱绝热,忽略热量的散失。

(4)水流冲击相变小球时,小球不发生移动和偏转。

(5)忽略蓄热球的壁厚。

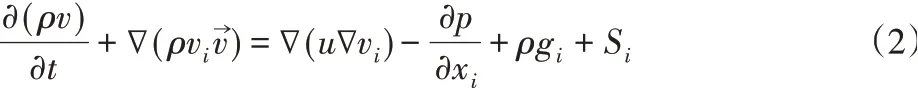

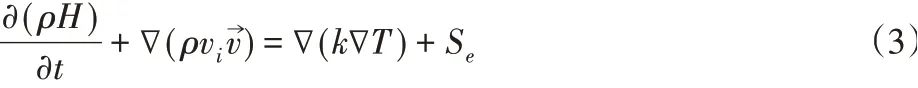

依上述假设问题简化,控制方程为:

连续性方程:

动量守恒方程:

能量守恒方程:

2.3 数值计算设置

应用ICEM CFD对其蓄热箱的几何模型设置区域、边界,并对其进行网格划分,将ICEM中生成的mesh文件导入FLUENT软件中,求解器选择压力基、3D、隐式、非稳态求解方法,并检查网格质量和尺寸,考虑重力影响,加载能量方程(Energy Equation)、湍流物理模型(k-e)和Solidification∕Melting模型,压力速度耦合项选择SIMPLE算法,松弛因子采用默认值。使用Initialize面板对流动区域和相变区域的温度进行初始化设置。

3 网格独立性验证

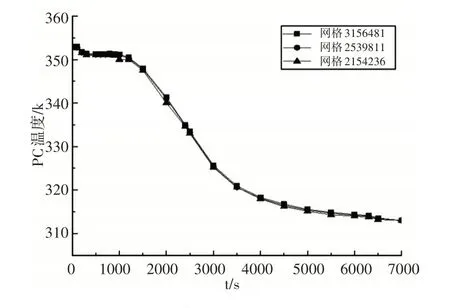

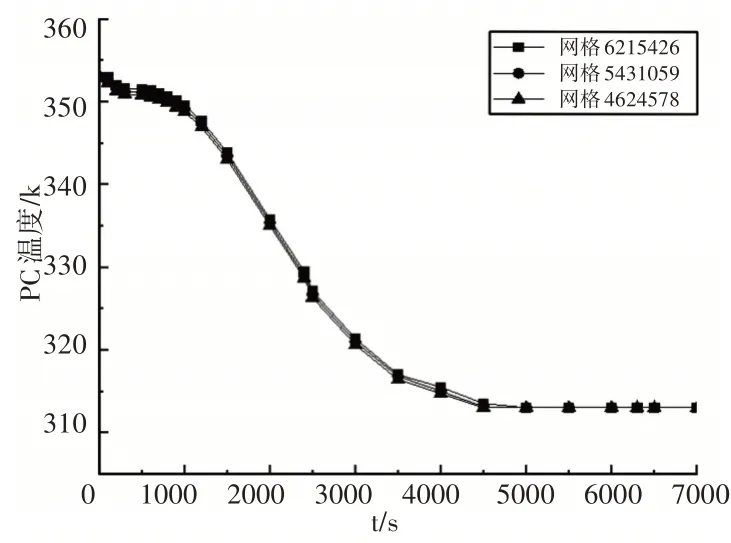

因上述两模型结构复杂,选用四面体网格对其划分,分别采用3套网格进行计算,得到700 0s内不同网格数下水箱PCM温度分布曲线,如图3、图4所示。

图3 蓄热箱a网格独立性验证Fig.3 Grid Verification of Regenerative Tank a

图4 蓄热箱b网格独立性验证Fig.4 Grid Independence Verification of Regenerator b

两种模型分别在3套网格下的计算结果拟合很好,其最大相对偏差分别为0.46%和0.51%。综合考虑计算经济和精度,蓄热箱a和蓄热箱b分别采用253 981 1和543 105 9作为后续计算网格数。

4 数值模拟结果与分析

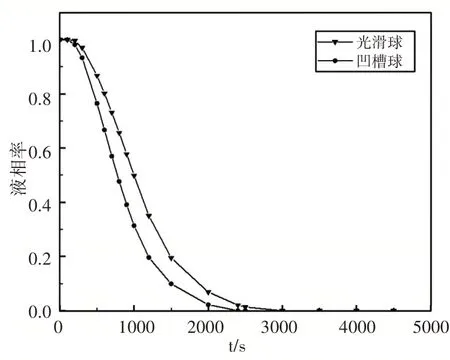

在研究球式相变蓄热箱释热特性时,进口温度Tin=313 K,速度u=0.15m∕s,装置内PCM区域和流体区域初始温度T0=353 K。在释热时,主要对PCM凝固时间、蓄热水箱释热时间以及进口流速对PCM熔化所需时间的影响进行探究。光滑球蓄热箱与凹槽球蓄热箱的PCM区域液相率随时间的变化曲线,如图5所示。

图5 液相率随时间的变化Fig.5 Liquid Phase Rate Changes with Time

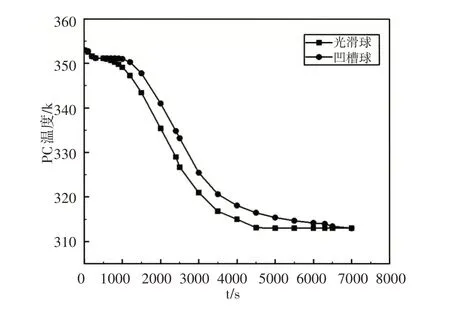

当液相率变为0时,PCM区域凝固完全;光滑球蓄热箱与凹槽球蓄热箱的PCM区域温度随时间的变化曲线,如图6所示。从图5可知,光滑球蓄热装置内PCM在3000s凝固完全,凹槽球蓄热装置内PCM在2400s凝固完全;如图6可知,光滑球蓄热装置在7000s完成放热,凹槽球蓄热装置在4500s完成放热。因此在此工况下采用凹槽球释热的设计方案比光滑球释热的凝固总时间减小20%,释热所需总时间减小了35.7%。

图6 PCM区域温度随时间的变化Fig.6 PCM Area Temperature Changes with Time

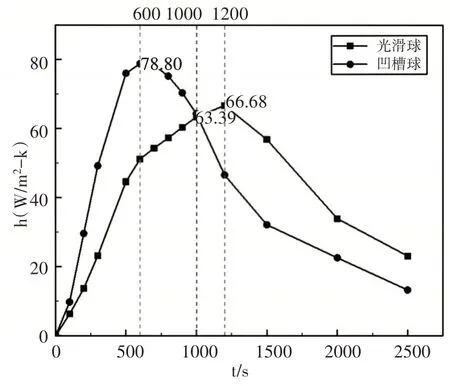

数值模拟得到的两种蓄热箱内相变球平均表面传热系数随时间的变化曲线,如图7所示。

图7 平均传热系数h随时间的变化Fig.7 Average Heat Hransfer Coefficient h Changes with Time

从图7可以看出,光滑球蓄热装置和凹槽球蓄热装置内相变球的平均表面传热系数随时间的变化趋势一致。放热开始前,没有冷流体流进,相变球与装置内热水不存在温差,表面传热系数为0;放热前期,随着冷流体的流进,相变球与装置内流体传热温差增大,因而平均传热系数出现了较大的上升;放热一段时间后,相变球温度下降,相变球与装置内流体传热温差相对减小,因而平均传热系数在到达一定峰值后不断下降。

光滑球平均表面传热系数在1200s达到峰值66.68,凹槽球平均表面传热系数在600s达到峰值78.8,比光滑球提前了600s,且峰值较大,这是因为凹槽球的螺旋凹槽结构,增强了对流传热;在1000s后,凹槽球平均表面传热系数小于光滑球平均表面传热系数,这是因为凹槽球在放热前期传热系数相对较大,且换热面积相对较大,使得凹槽球温度下降相对较快,凹槽球与装置内流体传热温差变小,从图6可以看出。

凹槽表面流体流动矢量图,如图8所示。从图中可以看出,上层和下层凹槽表面总体水流沿着螺旋凹槽方向流动,中层凹槽表面总体水流自上而下流动,与水流下进上出方向相反,由此可知球表面的螺旋状凹槽改变了流体的流动状态,一方面,增加了热媒体与相变单元的换热时间,另一方面,增加蓄热箱内流体的扰动,出现了多的紊流区域,在一定程度上增强了对流传热,提高了换热效率,对整个蓄热箱而言,提高了整体的释热效率,减少了放热时间,与上述计算结果和分析吻合。

图8 螺旋凹槽表面水流流动矢量图Fig.8 Spiral Groove Surface Water Flow Vector

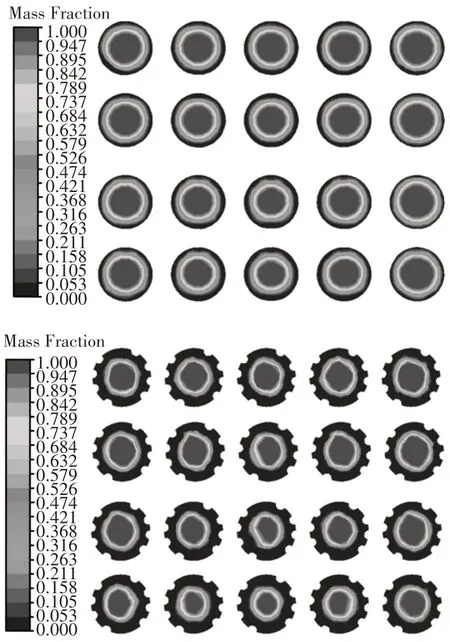

500 s时的两个蓄热箱内光滑蓄热球和凹槽蓄热球的整体液相率云图,如图9所示。1000 s时的两个蓄热箱内光滑蓄热球和凹槽蓄热球的内部液相率云图,如图10所示。

图9 500s时整体蓄热球液相率云图Fig.9 Overall Heat Storage Ball Liquid Rate Cloud Image at 500s

从图9中可以看出,距离进水口较近的一层最先接触冷源,较早发生相变,且每一层的蓄热球相变相对较均匀,可知均流板设计的合理性。从图9和图10中还可以看出同一时间凹槽球的相变程度高于光滑球,这是凹槽球大的比表面积和螺旋凹槽结构增强对流传热的结果。

图10 1000s时蓄热球内部液相率云图Fig.10 Internal Liquid Fraction Cloud Map of Heat Storage Ball at 1000s

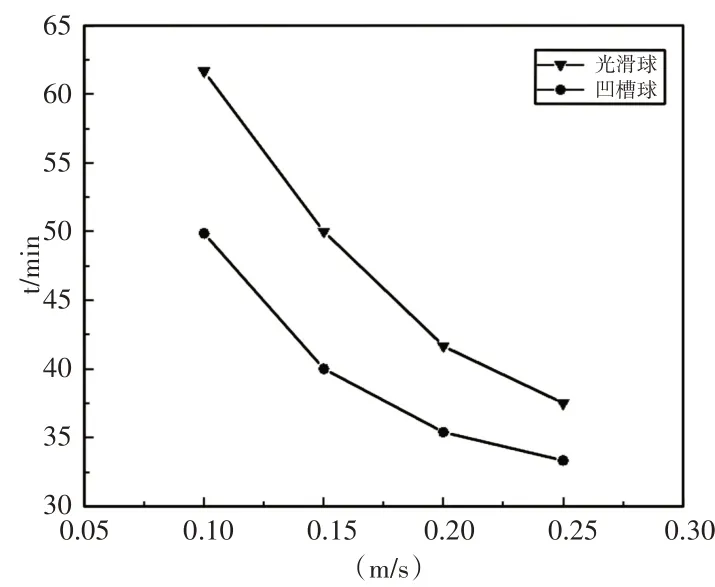

在上述工况的基础上只改变入口流速,探究入口流速对PCM凝固时间的影响,PCM凝固时间随入口流速的变化曲线,如图11所示。

从图11中可以看出,随着入口流速自0.1m∕s增至0.25m∕s过程中,光滑球内PCM凝固时间自61.67min减少至37.5min,凹槽球内PCM凝固时间自49.86min减少至33.33min,从图中还可以看出,曲线斜率随流速的增加不断降低,说明在入口流速小时,传热过程的主要热阻在水流一侧,所以相应增加入口流速可以降低主要热阻,达到强化换热的目的,有效提高PCM凝固效率;当入口流速较大时,若想继续有效提高PCM凝固效率,可通过提高PCM热导率或添加翅片、金属泡沫等来提高PCM侧换热[5-9]。

图11 PCM凝固所需时间随入口流速的变化Fig.11 Time Required for PCM Solidification to Vary with Inlet Flow Rate

5 结论

(1)在放热时,采用螺旋凹槽相变球代替光滑相变球可缩短PCM完全凝固所需时间,在(进口温度Tin=313K,进口流速u=0.15m∕s,初始温度T0=353K)此工况下,相对于光滑球蓄热装置,凹槽球内PCM凝固时间缩短了20%,凹槽球蓄热装置放热时间缩短了35.7%。(2)凹槽球的螺旋凹槽结构不仅能增加换热面积,还能改变了流体的流动状态,增加蓄热装置内流体的扰动,相应强化对流换热,提高表面传热系数。(3)多孔均流板的布置可以有效提高装置内PCM的换热均匀性。(4)蓄热装置内PCM完全凝固时间随着入口流速的增加不断缩短;在入口流速较小的情况下提高入口流速可以有效提高PCM凝固效率,但在入口流速相对大的情况下,传热过程的主要热阻在PCM区域。此时可在PCM区域强化传热。