基于硅外延片用石墨基座的温度均匀性研究

2022-04-27冯永平何文俊

冯永平,何文俊,任 凯

(南京国盛电子有限公司,南京 211153)

1 引言

随着科技的不断发展,半导体行业所扮演的角色愈发重要[1],对于半导体制造设备的性能需求与日俱增。因此,更优秀的设备性能和高质量材料受到了研究人员的重点关注。化学气相沉积(CVD)[2-3]是目前常见的制备半导体材料的手段之一,具有以下优点:(1)可精确控制气流和其生长速率;(2)易于生长超晶格材料或异质结构材料;(3)纯度高,外延均匀性好;(4)适合批量生产[4-5]。

在硅外延工程领域,常见CVD设备的加热方式主要为电磁感应[6-7]和光照加热2种,加热的对象均为石墨基座,其性能受到材料的热导率、抗折强度、抗压强度、线膨胀系数、硬度等性能参数的影响。石墨基座作为硅外延片的承载体和传热体,其温度均匀性扮演着至关重要的角色。张进成等人[8]通过改变桶式石墨基座安装的同轴度改善了基座表面温度均匀性。潘建秋等人[9]采用数值模拟的方法,研究了反应腔室结构对基座表面温度均匀性的影响。徐龙权等人[10]利用有限元仿真及实验研究了电流频率和强度与温度均匀性的关系。然而,受限于石墨基座加工工序多、验证成本高、周期长等不利因素的影响,半导体硅外延片质量的研发改进在实际工程中难以快速推进。

因此,本文从半导体硅外延研发改进的实际工程角度出发,基于电磁感应加热方式,搭建基于CVD原理的平板式石墨基座理论仿真模型,选用SGL Carbon厂家的2种特种石墨R6510和R6810材料作为研究对象(其中材料R6510热传导性能较差,但抗折强度高、不易变形且易购买,而材料R6810具有良好的传热性能,但其制成的基座易变形且价格昂贵),进而研究了石墨材料的热性能、基座结构对石墨基座温度均匀性的影响,并结合实验结果,对理论模型进行分析,为石墨基座的研发改进、外延片的质量提升与产线的提质增效提供理论参考。

2 理论模型与原理分析

2.1 电磁感应加热原理

2.1.1控制方程

电磁加热磁场的磁失势方程[11]为:

其中,J表示线圈内部的感应电流密度,μ表示线圈磁导率,A→表示感应磁场磁矢势,ε表示介电常数,σ表示线圈电导率,t表示感应时间。

热传递方程为:

其中,cn表示第n种材料的比热率,kn表示第n种材料的热导率,ρn表示第n种材料的密度,T表示温度,r表示半径,Qsource表示因电磁感应产生的涡电流发热的热流密度。

其中,A*表示A0的共轭复数。

2.1.2边界条件

(1)热边界条件基座和反应腔室的热边界条件见式(4):

其中,ki为第i种材料的热导率,γ为发射率,σsb为斯忒藩-玻尔兹曼常数,σsb=5.67×10-8W/(m2·K4),h为表面热传递系数,fij为辐射角系数,Ts为环境温度。

(2)电磁边界条件

由仿真模型的轴对称性,在模型中心轴线上和无限远处,其磁矢势的大小为零,即A0=0,当r=0或者r2+z2→0。

2.2 石墨基座仿真模型建立和实验参数设置

根据电磁感应加热CVD反应腔结构,在COMSOL软件建立如图1(a)所示的三维模型,主要包括反应腔室、石墨基座、线圈3个基本结构。图1(b)展示了石墨基座的三维结构,石墨基座直径为635 mm,厚度为14 mm。在进行仿真模型网格划分时,先采用自由四面体网格进行划分,然后在物理量变化剧烈的部分进行局部网格细化,主要为石墨基座部分,如图1(c)所示。图1(d)展示了石墨基座片坑的截面图,片坑直径152 mm,片坑深度为h1。图1(e)展示了具有凸台结构的石墨基座片坑截面图,其中凸台高度为h。

图1 CVD反应腔室布局示意图(含基座、线圈)

为简化仿真过程,在仿真分析时,将室温条件看做为反应腔室加热前的初始状态。高频电压施加于线圈两端,并以此作为电磁感应的热源发射点;由于在电磁感应加热时,反应腔室内部温度较高,石墨基座和反应腔室内壁、气体存在热辐射和热传递。在反应腔室外部,冷却水循环流动,腔体内外部温度存在热交换,但由于冷却水温度和流量相对恒定,故可将其看做恒定室温。仿真时,线圈为12匝,宽度为20 mm,间距为15 mm,厚度为10 mm,外加高频交流电压为380 V,频率为3000 Hz。通过以上条件和仿真流程的实现,可模拟出反应腔室内及石墨基座内部模型的温场分布。

实验时,为使实验结果具有可对比性,实验选取了相同的线圈和反应腔等关键参数配置,分别研究基座材料、基座结构的不同对基座表面温度分布的影响。为节约实验成本,在研究基座结构时,选择对凸台结构进行拉偏实验,更能明显对比影响程度。

3 结果与讨论

3.1 石墨材料对基座片坑表面温度分布的影响

本研究选用了石墨材料R6510和R6810作为研究对象进行分析。图2分别展示了基座石墨材料为R6510与R6810时基座内部温度分布的仿真结果。从图2中可看出,由于电磁感应的集肤效应[12-13],2种材料对应的基座均在下表面产生最高温度,而基座内部和上表面的温度主要是通过基座自身的热传导引起的。因此,在基座上表面的温度会受到材料自身的传热性能和基座本身厚度参数的影响。

图2 基座内部(截面)温度分布仿真示意图

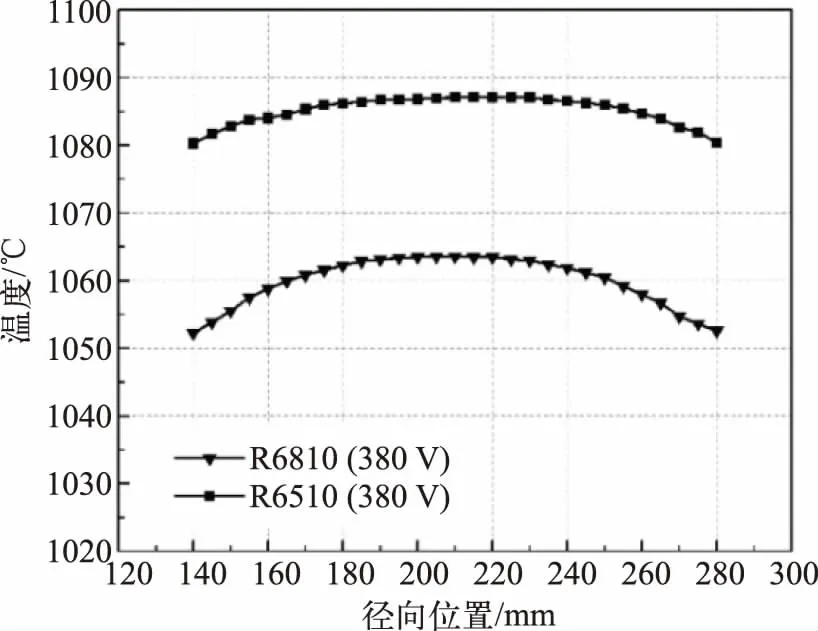

图3为基座片坑表面温度分布的仿真结果。材料为R6810时基座片坑表面平均温度约为1085℃,较材料为R6510时基座片坑表面平均温度高约为25℃,传热效率提升约2.4%;同时,材料为R6810时基座片坑表面温度标准差为2.08℃,优于材料为R6510时基座标准差为3.68℃,温度均匀性提升约43.5%。因此可知,在其他参数一致时,材料为R6810的基座相较于R6510材料的基座具有更好的传热性能,而且材料R6810的基座表面温度分布更加均匀,硅片的均匀性也好。

图3 石墨基座片坑表面温度仿真结果

根据仿真结果,分别对2种石墨基座进行实验,实验中除验证参数外,其他参数条件均相同。2种材料基座在淀积阶段的功率如图4所示,通过多炉次功率数据对比可知,基座表面获得相同温度时,材料R6810的基座在淀积过程所需施加的功率较R6510更低;由于材料R6810的导热系数越大,基座上、下表面温度差越小,因此基座上表面加热到相同温度所需功率越低。2种材料基座的温场分布如图5所示,从实验结果来看,在相同的功率条件下,材料R6810基座表面片坑的温场标准差为1.92℃,优于材料R6510温场标准差4.31℃。通过仿真分析和以上2组实验结果,可知材料R6810的传热性能和均匀性均好于材料R6510,工程实验与理论建模结论一致,为后期石墨基座的材料选型建立了理论参考。

图4 不同材料石墨基座淀积功率

图5 不同材料石墨基座温场

3.2 基座背面凸台高度对基座片坑温度分布的影响

根据实验结果和仿真结果可知,材料R6810的性能优于R6510。因此,以下将以材料R6810为研究对象,分析基座结构对于基座片坑表面温度的影响。

不同基座背面凸台高度下,基座表面温度分布如图6所示。当基座背面凸台高度为0时,基座片坑表面平均温度可达1085℃;随着背面凸台高度的增加,基座下表面的热量传递给上表面的速度减慢,热量损失增多,片坑表面平均温度分别下降约0.9%、1.8%、3.5%,当凸台高度达到3h时,平均温度仅为1048℃;同时,在凸台高度为0时,基座片坑中心位置获得更高的热量,而片坑周边热量较低,导致片坑中心和周边产生较大的温度差;随着凸台高度的增加,基座片坑中心位置获得的温度降低,而片坑周边由于基座厚度较薄,虽然感应温度较低,但传热损失较少,故片坑中心和周边的温度差较小,即温度均匀性逐步提升。因此可以得出,在一定范围内,基座背面凸台高度与基座片坑表面的温度、标准差均成反比,即凸台高度越高,基座片坑表面温度越低,温度分布越均匀。

图6 不同凸台高度石墨基座温度仿真结果

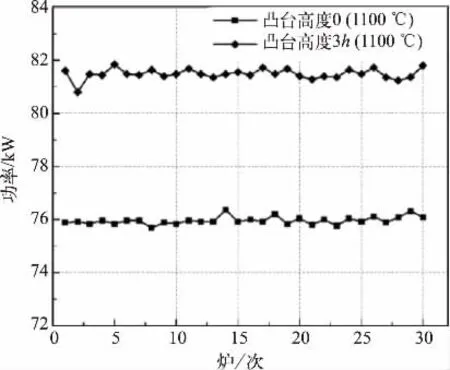

实验时,对基座背面凸台进行拉偏实验,分别对凸台高度为0和3h的基座进行实验。基座表面获取1100℃温度时的功率如图7所示,可以看出凸台高度为3h时,施加的功率要更高,故温度损失越多;相同功率参数条件下基座片坑表面的温度分布如图8所示,可以看出凸台高度为3h时,基座表面温度分布更加均匀。从实验数据可知,凸台高度越高,基座表面达到相同温度所需要施加的功率越高,温场均匀性越好。

图7 不同凸台高度石墨基座淀积功率

图8 不同凸台高度石墨基座温场

通过仿真分析和以上2组实验结果可知,基座背面凸台高度越高,需要的加热功率越高,但基座表面温度均匀性越好;工程实验与理论建模结论一致,为后期石墨基座的结构优化建立了理论参考。

4 结论

针对硅外延化学气相沉积反应腔,本文通过对不同型号石墨材料和不同的基座凸台高度进行仿真分析和实验验证,证明理论建模和实验结果一致,该模型可作为硅外延片质量优化的理论分析参考。石墨材料R6810的传热性能和温度分布的均匀性均优于材料R6510。基座背面凸台高度的设计会改变基座片坑表面温度的均匀性和加热功率,工程中需要平衡外延

片质量和电力消耗。因此,在选择基座材料和设计基

座背面凸台高度时,应平衡质量要求和实际经济效益,进而达到质量提升和降本增效的目的。