平板微热管三种槽道结构的传热性能分析*

2022-04-27李小凤潘中良

李小凤,潘中良

(华南师范大学物理与电信工程学院,广州 510006)

1 引言

近年来,随着电子元器件和集成电路的发展,电子器件和设备的散热问题得到了广泛的关注。平板热管具有平板式的外形结构,较小体积就可以将热量扩散到整个平面,因此具有良好的换热性,应用领域也越来越广泛[1-2]。

对于热管的设计,LYU等对大功率LED芯片的散热进行了研究[3],使用水和乙醇作为工质设计了一种用于LED散热的热管结构。MARYAM等对基于碳化硅的MOSFET逆变器的散热方法进行了研究[4],使用热管作为热源和散热器之间的传热介质,对包含热管的整个冷却系统进行了优化设计。FAN等在永磁电机的设计中使用了热管对电机系统进行散热[5],并将热管集成到了整个电机系统中。丹聃等[6]使用热管作为电池热管理的传热部件,对不同电池产生热功率时热管的传热性能和均温性进行了研究。

在平板热管方面,王爱辉等[7]通过实验说明了在不同热流密度下尺寸为29 mm×29 mm×6 mm的微槽平板热管和相同尺寸铜板的散热性能有差异,证明了高热流密度下利用平板热管散热的必要性。寇志海等[8]研究了加热功率、冷却强度、工作倾角等因素对微小型平板热管散热器传热性能的影响。何中坚等[9]讨论了水、乙醇、丙酮三种工质在不同充液率下对热管性能的影响,得出了在工质为水时热管的最佳充液率为1且在热功率较大时也适用。崔卓等[10]通过可视化方法研究了槽道尺寸和充液率对热管散热性能的影响。

为了进一步对平板热管的结构进行优化设计,以获得更稳定、更高导热效率的平板热管,本文采用有限元仿真软件Comsol对矩形、梯形、正六边形三种槽道的平板微热管的传热特性进行仿真,同时对水和乙醇两种工质进行对比,以获得具有较高导热效率的槽形和工质。

2 平板微热管的结构

平板微热管一般通过真空密封槽道内液体工质的相变实现换热,平板微热管主要由蒸发段、绝热段、冷凝段三部分组成。热量从蒸发段输入,经绝热段传输,之后从冷凝段输出。微热管工作时液体的流动由槽道内产生的毛细压差驱动,液体在蒸发段受热后蒸发;汽化后的液体所携带的热量在毛细压差的作用下向冷凝段转移,到达冷凝段后通过毛细芯、管壳等释放热量;经冷凝后的液体在毛细力的作用下回到蒸发段,进行下一次循环。

以图1(a)的矩形槽道为例说明本文所使用的平板微热管的模型。平板微热管外部尺寸为60 mm×22 mm×3.5 mm,蒸发段、绝热段、冷凝段的长度均为20 mm,蒸汽腔高度均为2 mm,侧壁厚度均为0.5 mm。三种槽道形状即矩形、梯形、正六边形的槽道宽度均为0.09 mm,深度均为0.2 mm,槽道数量为30且内部连通。工质分别为水和乙醇,加热功率分别为30 W、40 W、50 W。图1(b)和(c)分别是梯形槽道和正六边形槽道的截面图。

图1 三种槽道平板微热管的截面(单位:mm)

3 模型的建立及求解

用有限元法来计算并分析平板微热管的热量传递,其原理是将描述热管热传递的偏微分方程进行离散化,之后近似得到数值模型和相应热传导的方程,再用数值方法求解。Comsol(COMSOL集团,5.4版)是一款多物理场有限元仿真软件,通过有限元划分将物理模型的求解转化为求解对应偏微分方程的问题。主要过程有如下三步:(1)前处理阶段,建立有限元、添加初始条件和载荷;(2)求解阶段,求解热传导问题中的节点温度;(3)后处理阶段,对结果进行分析。

本文使用Comsol软件来建立平板微热管的三维模型,并进行瞬态热仿真。初始温度设定为20℃,槽道充液率设为1,平板热管基底材料设置为硅,热管水平放置。选取平板微热管的下表面中心点为温度的测量点,在仿真中通过设置域点探针来设置温度测量点,再经过网格划分和计算,得到运行15 s测量点的温度变化情况。

3.1 基本方程

由于平板微热管在实际工作时的内部物理变化十分复杂,因此为了突出研究重点可以对模型进行一些简化,从而得到简化后的传热方程。

平板微热管的正常工作条件为:

其中Δpcap为毛细压差;Δpv和Δpl分别为蒸汽和液体沿轴流动的压力损失;Δpg为工质流动过程中由于重力作用在蒸汽段和冷凝段的压降。

用Laplace-Young方程对平板微热管的蒸发段和冷凝段的毛细压差与汽液界面所形成的弯月面半径之间的关系进行描述,其微分形式如下:

其中pv为蒸汽轴向压力,pl为液体轴向压力,r为弯月面半径。

平板热管传热数学模型为:

其中ρ为密度,Cp为热容量,q为散热量,Q为热源热量,Qp为压力变化有关的热量,Qvd为粘性耗散相关热量,k为导热系数。

通过以上方程与表达式,可以得到微热管工作时所需的毛细压差的最小值、毛细压差与弯月面半径的关系,根据这些关系可以对平板热管的传热性能进行研究,传热数学模型则有助于对模型的理解。

3.2 几何建模与网格划分

本文使用Comsol软件建立的三种槽道平板微热管的三维模型如图2所示。以图2(a)为模型及建立坐标,图2(b)是三种槽道的局部放大图。划分网格时为了结果的准确性可选择用户控制网格,对微槽道内进行尺寸较小的网格划分方式,并为模型的角和边界层选择合适的网格尺寸。

图2 三种槽道结构的平板微热管的三维模型

3.3 加载与计算

运用Comsol传热模块中共轭传热接口对所建立的平板微热管模型进行瞬态温度的求解,热管内工质的气液两相流设为流体域。本文所使用的平板热管的外部尺寸为60 mm×22 mm×3.5 mm,蒸发段、绝热段、冷凝段长度均为20 mm。冷凝段设为20℃,流体平均速度为0.5 m/s。使用“热源”边界条件在热管蒸发段分别添加30 W、40 W、50 W的热源,热源面积为18×16 mm2。热管的蒸发段吸热,因此蒸汽腔、槽道蒸发段和绝热段主要为气态水,气态水在压力差的作用下到达冷凝段液化。热源和热管之间设置接触压力为0.35 MPa的热接触。假设在仿真时间内热源接触面为等热流边界,只考虑热管的轴向散热。设置仿真时间为15 s、存储时间步长为0.5 s,微热管起始温度为20℃。工质分别采用水和乙醇,充液率为1。温度测量点(即测试点)是平板微热管的下表面中心点,即按照3.2节所建立坐标系的坐标为(30,11,0)。图3给出了加载后温度分布的示意图。

图3 加载后的温度云图

3.3.1水为工质

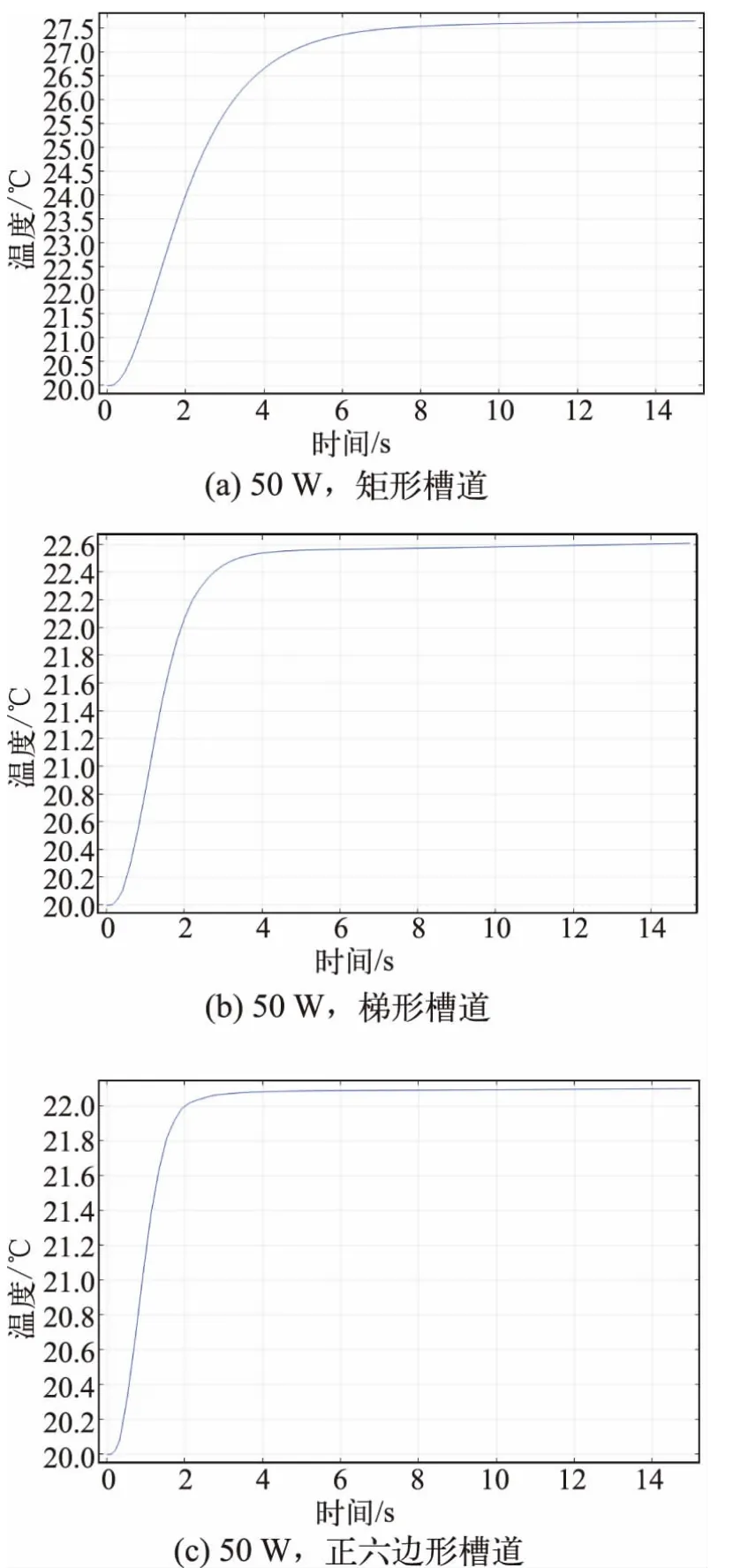

水为工质,加热功率为30 W、40 W、50 W时,3种槽道热管的温度测量结果分别如图4~6所示。

从图4~6中可以看到,矩形槽平板热管温度最高,梯形槽次之,正六边形槽道温度最低,即正六边形槽热管散热性能最好,矩形槽最差。

图4 水为工质时3种槽道结构微热管的测试点在加热功率30 W时温度随时间变化的曲线

3.3.2乙醇为工质

以乙醇作为工质,矩形槽、梯形槽、正六边形槽平板微热管在加热功率为30 W、40 W、50 W的温度变化曲线分别如图7~9所示。

图5 水为工质时3种槽道结构微热管的测试点在加热功率40 W时温度随时间变化的曲线

从图7~9中可以看出,测量与3.3.1节中结果一致,正六边形槽道散热性能最好,梯形槽最差,而且可以得出水作为工质比乙醇作为工质更有利于平板微热管散热。

图6 水为工质时3种槽道结构微热管的测试点在加热功率50 W时温度随时间变化的曲线

图7 乙醇为工质时3种槽道结构微热管的测试点在加热功率30 W时温度随时间变化的曲线

图8 乙醇为工质时3种槽道结构平板微热管的测试点在加热功率40 W时温度随时间变化的曲线

图9 乙醇为工质时3种槽道结构平板微热管的测试点在加热功率50 W时温度随时间变化的曲线

3.4 结果分析

由图4~9的温度变化曲线图得到各测试点的温度如表1所示。

表1 3种槽道结构平板微热管的测试点温度

通过表1中测试点的温度可知,当工质一定时,正六边形槽道平板微热管的传热能力最好,其次是梯形槽道平板微热管,矩形槽道平板微热管的传热能力最差,造成这种现象的原因是正六边形平板热管在毛细力的作用下,相对来说增大了蒸发薄液膜区域,而蒸发薄液膜区的局部换热系数较高,从而使正六边形槽道平板微热管具有较好的换热性。工质不同时,水热管比乙醇热管的传热特性更好,可能是因为乙醇的热阻更大,但由于在尖角区域毛细作用更明显,所以矩形槽比梯形槽和正六边形槽测试点温差更大。

4 结论

针对三种槽道结构的平板微热管,本文在水和乙醇两种工作介质的条件下,使用Comsol多物理场有限元仿真软件对微热管进行了瞬态热仿真,仿真结果证明正六边形槽道平板微热管相比于矩形和梯形槽道具有更好的传热性能;工质对平板微热管的传热性能也有一定影响,在其他工况一定时,水比乙醇更有利于热量的传导。