基于Al2O3/NEA121堆叠薄膜的水氧阻隔性能研究

2022-04-27杨振波

彭 荣,杨振波,王 珺

(广州科技职业技术大学信息工程学院电气工程及自动化专业,广州 510000)

1 引言

有机电致发光器件(Organic Light Emitting Devices,OLED)具备响应快、易柔性化、光效高和功耗低等特性,广泛应用于照明和显示产品,引起了广泛的研究[1-2]。为了提高效率,OLED阴极的注入势垒、开启电压和功函数均需降低。然而,OLED阴极使用的材料多为活泼金属,易与水、氧发生反应,导致发光区域产生暗点。同时,水汽也会与传输层发生化学反应,导致器件腐蚀失效,无法正常工作。因此,空气中的水汽和O2对OLED的性能和寿命影响非常大,可靠的封装技术就成为OLED发展急需解决的关键技术难题之一[3-6]。

要满足器件市场商业化的需求,封装膜的水汽透过率(Water Vapor Transmission Rate,WVTR,RWVT)需控制在5×10-6g/(m2·d)以下,氧气渗透率(Oxyen Vapor Transmission Rate,OTR)要控制在10-5cm3/(m2·d)之内[7-8]。封装后检测薄膜性能时,主要通过测量封装薄膜的WVTR来衡量封装效果。无机薄膜的封装主要用原子层沉积(ALD)、磁控溅射以及等离子体化学气相沉积等方法制备;有机薄膜的封装主要通过分子层沉积、喷墨打印、旋涂、刮涂等方法制备。采用上述工艺在器件表面形成保护膜,即薄膜封装[9-13]。无机薄膜水氧阻隔能力高,但薄膜较脆,弯曲易裂;有机薄膜柔韧度好,但其水氧阻隔能力有限,当前最有前景的方法是将无机材料和有机材料交替使用制备成膜,形成堆叠的封装膜[14-15]。这样不仅增加了水汽和O2渗透路径,也将2种薄膜的优点利用起来。

相比于等离子体增强化学气相沉积,ALD制备的无机薄膜更加均匀致密,缺陷密度低。有机薄膜常用的制备方法中,刮涂制备的薄膜容易出现刮痕,分子层沉积、喷墨打印等方法制备时间长且工艺复杂。

本文采用ALD在低温下制备了Al2O3薄膜,采用旋涂的方法制备NEA121有机薄膜,并研究了Al2O3/NEA121堆叠薄膜的水汽阻隔性能,分析了封装失效原因。

2 实验

2.1 样品制备

采用原子层沉积系统TFS200(BENEQ)制备了Al2O3薄膜。反应温度为90℃,前驱体为三甲基铝[Al(CH3)3,TMA]与H2O,载气为高纯N2。有机材料选择美国Norland生产的NEA121,这是一种无色透明、粘度适中的单组份无溶剂聚合物。粘度适中,固化时间短,可通过紫外光或热固化,固化时间短且不易变形,常用于电气绝缘材料。本实验中利用旋涂方法成膜,采用紫外光固化。

制备方法:将4片刻有特定ITO图样的2.5 cm×2.5 cm的ITO玻璃基片先用洗玻液清洗;再用丙酮、无水乙醇和去离子水依次超声清洗10 min,用N2吹干;放入烤箱烘烤干燥;然后采用沈阳科学仪器有限公司生产的K11热蒸镀设备在2.5 cm×2.5 cm的基片上蒸镀厚度为200 nm、尺寸为2 cm×1 cm的金属Ca薄膜,真空度保持在2×10-3Pa以下;采用ALD方法在90℃条件下制备氧化铝薄膜;采用旋涂方法制备了NEA121有机薄膜(台阶仪测得厚度为20μm),转速为3000 rad/s。在钙膜上制备如下封装薄膜:薄膜A为Al2O3;薄膜B为Al2O3/NEA121;薄膜C为Al2O3/NEA121 2层堆叠;薄膜D为Al2O3/NEA121 3层堆叠。其中,单层Al2O3的厚度保持为60 nm,3层堆叠封装薄膜制备过程如图1(a)所示。

图1 封装流程及测试原理

2.2 水氧阻隔测试原理与方法

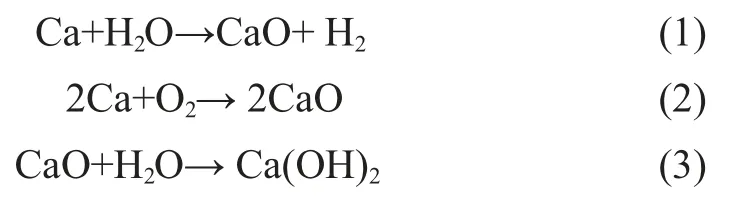

采用钙膜测试的方法得到封装薄膜的水汽透过率,Ca为活泼金属,与水氧接触,迅速反应生成Ca(OH)2和CaO,化学反应方程式如下[16-17]:

Ca(OH)2的电导率比Ca低。实验中通过捕获电路中钙薄膜电压电流信号探测Ca膜电导率随时间的变化情况。测试原理图如图1(b)所示,本实验采用高精度Agilent 34410A万用表配合数据采集软件实时采集Ca膜两端的变化信号。最终计算得到Ca薄膜电阻率随时间的变化曲线,水氧阻隔膜的WVTR为[18]:

其中:n为化学反应的摩尔比,由于水分子渗透引起的Ca膜电导率变化占95%,取n=2;Ca的电阻系数δCa=3.91×10-8Ω·m;Ca的密度ρCa=1.55 g/cm3;1/R为测量所得到的随时间变化的电导率;M(Ca)和M(H2O)分别是钙和水的摩尔质量,M(Ca)=40 g/mol,M(H2O)=18 g/mol;W和L分别是测试钙膜的宽度和长度;ACa代表有效测试面积,AWindow代表封装器件面积,本实验中ACa/AWindow=1。

3 实验分析

利用紫外-可见光光度计测试Al2O3和Al2O3/NEA121薄膜的光学透过率,结果如图2(a)所示,可以看出,波长范围是400~800 nm时,透光率达到90%以上,可见Al2O3和Al2O3/NEA121薄膜的透光性良好。

室温时,湿度为50%RH的条件下对封装后基片进行水汽阻隔性能测试,并对测试数据进行归一化处理。图2(b)为不同封装薄膜保护下的钙膜相对电阻(R0/R)曲线图。

图2 实验数据

从图2(b)中可以看出,当堆叠数为3时,Al2O3/NEA121 3层堆叠封装结构在6 h内的封装效果最好。当堆叠数为2时,Al2O3/NEA121 2层堆叠封装结构在6 h内的钙膜电阻变化增大,但优于单层无机Al2O3薄膜。当堆叠数为1时,Al2O3/NEA121的导电性能比单层无机Al2O3薄膜更差。计算得出堆叠数分别为1、2和3时,水汽阻隔性能分别为1.14×10-2g/(m2·d)、1.6×10-3g/(m2·d)和2.1×10-4g/(m2·d)。

4 封装失效原因分析

采用3D显微镜实时观察Al2O3封装钙膜,不同时间的封装钙膜变化结果如图3所示。

随着时间的增加,水汽和氧气由封装薄膜缺陷点(如针孔、裂痕、杂质颗粒等)开始渗透,慢慢腐蚀钙膜,薄膜凸起如图3(b)所示,随着气体的不断增加,薄膜破裂见图3(c);之后,破裂处开始渗透,渗透速度加快,腐蚀面积扩大,最终腐蚀整片钙膜,结果见图3(d)、(e)、(f)。图3中水汽和O2渗透过无机薄膜后,与Ca发生化学反应,生成Ca(OH)2、CaO和H2,产生的H2引起了薄膜胀气凸起、胀破和胀裂。

图3 Al2O3钙膜腐蚀显微镜图

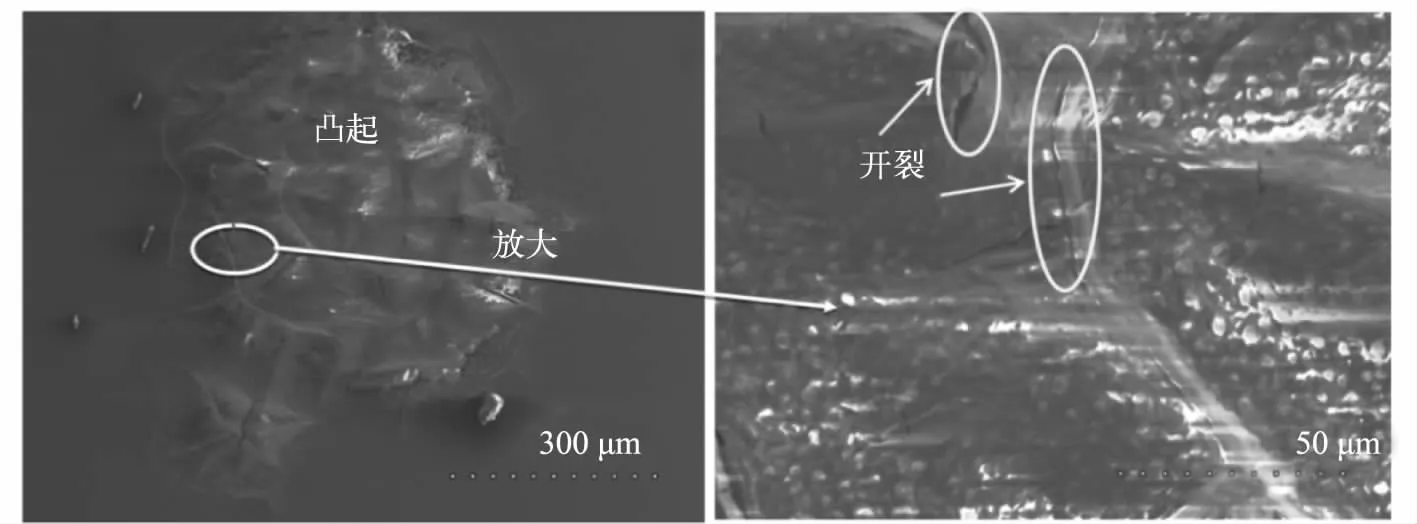

图4为失效部位在SEM下的观测结果,可以看出,封装薄膜缺陷点出现凸起和破裂。

图4 单层Al2O3膜钙膜腐蚀电镜图

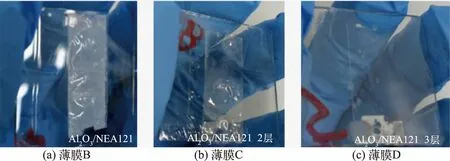

图5为薄膜B、C、D封装后,钙膜完全氧化后的实物图。可以看出,当钙膜被氧化后,Al2O3/NEA121薄膜大面积胀起,随着堆叠数增加,胀起现象有所缓解。

图5 封装膜氧化后实物图

空气中的水汽和氧渗透封装薄膜后,会与Ca反应产生H2,该反应过程迅速,NEA121固化后为不粘、坚韧有弹性的聚合物,短时间内H2的迅速增加造成有机膜胀气膨胀。Ca(OH)2疏松的结构破坏了Al2O3薄膜的完整性,带动NEA121随之胀起,这种膨胀在一定程度上撕裂了无机Al2O3薄膜,从而加速了水汽和O2的渗透。当封装膜被水汽和O2渗透后,产生的气体加大了应力作用,封装膜被加剧破坏,性能变差。当堆叠数为1时,Al2O3/NEA121的性能并没有单层无机Al2O3薄膜好,可能是由于Al2O3和NEA121薄膜之间的应力所致。当堆叠数增加时,薄膜应力有所抵消,因此从3个堆叠膜器件来看,胀起现象减弱。

从上述封装失效原因分析可知,膜面缺陷点或针孔是水汽和O2主要的渗透处。腐蚀面随时间不断增加,封装性能降低。为了优化封装性能,不仅需要优化封装边缘台阶的覆盖能力和无机膜的致密性,还需要加入有机材料薄膜。无机/有机堆叠的封装结构能够覆盖缺陷点或针孔,减少水汽和氧气的渗透路径,提高水氧阻隔能力,封装效果得到改善。

5 结论

随着堆叠数的增加,Al2O3/NEA121封装结构薄膜的水氧阻隔性不断提升,3层堆叠封装薄膜WVTR可达2.1×10-4g/(m2·d)。水汽和O2通过封装薄膜表面缺陷点渗透,造成封装失效。本实验验证了新型NEA121电子胶在薄膜封装应用中的可行性,为后续研究提供了思路,而Al2O3和NEA121薄膜之间的应力问题还需进一步研究。