基于CATIA的RTM复合材料墙式结构装配分层控制研究

2022-04-27曹碧宇易成君

曹碧宇, 周 大, 易成君

(航空工业成都飞机工业(集团)有限责任公司,四川 成都 610092)

随着先进复合材料在航空航天领域中的应用越来越广,其应用部位已由非承力部件和次承力部件发展到大型化、整体化和低成本化的主承力部件,例如方向舵、舱门、机翼翼盒、飞机壁板[1]。近年来,以各种类型加筋壁板、RTM整体盒式结构为代表的复合材料结构,因其具有结构隐身、全寿命服役和减重等优势,在飞机结构设计上得到了越来越广泛的应用。

RTM成型复合材料界面性能直接影响RTM成型复合材料的综合力学性能[2],RTM零件的界面性能与传统的复合材料胶接件界面强度对比相对较弱,装配时由于应力作用,层间极易产生分层缺陷。国内外学者对RTM成型工艺过程产生的缺陷机理分析、结构化增韧层增韧和材料界面性质等研究较多[3-5],在装配领域仅对存在间隙时的加垫补偿进行了研究[6],对RTM墙式结构复合材料构件的装配研究较少。因此,开展RTM墙式结构复合材料构件的装配分层控制技术研究,找到分层控制的最佳方案,对产品质量提升具有重大意义。

RTM成型工艺的主要原理是在模腔中铺放按性能和结构要求设计的增强材料预成型体,采用注射设备将专用树脂体系注入闭合模腔,模具具有周边密封和紧固以及注射剂排气系统,以保证树脂流动流畅,通过加热固化形成整体结构零件。RTM工艺是航天、航空先进复合材料低成本制造技术的主要发展方向之一,能够适应航天航空复合材料结构件的小批量多品种生产特点,因而愈来愈受到重视[7-9]。

RTM复合材料墙式结构装配特点为金属零件套合、抽钉连接。因热工艺成型质量不稳定,复合材料构件成型精度与金属材料相比,其尺寸误差和形状误差大,在进行装配时配合面之间可能产生间隙或干涉[10]。如果局部干涉,强迫装配会使复材内部产生较大应力,如果存在间隙,强迫装配将导致复材零件发生变形[11-14],最终使内应力传递到墙与蒙皮结合界面导致分层。为了识别装配应力对结构分层的影响,笔者通过模拟实际装配过程,减少试错,通过改变装配应力模拟结构的变形,找到控制变形的最佳方案。实际应用验证了方案的有效性,使问题得到有效解决。

1 试验内容及方法

针对RTM墙式结构复合材料零件的装配分层问题,根据产品结构特点,选择局部关键特征建立分析模型,对模型进行装配过程仿真,模拟套合装配过程中装配件对上下蒙皮内表面的应力作用。通过多组加载试验,仿真分析得出结构应力变化和应力分布,针对仿真结果开展分层控制技术研究,再次进行应力分析模拟,找到最佳控制方案,并通过产品实际应用,对方案进行验证,得出研究结论。

1.1 有限元模型的建立

根据RTM墙式复合材料结构的特点,选取结构局部特征通过CATIA建立分析模型,模型包括上蒙皮、下蒙皮、结构墙,由于RTM结构上下蒙皮与墙通过共固化成型,因此模型建立为整体零件,模型尺寸为114 mm×87 mm×45 mm,如图1所示。

图1 有限元模型

1.2 参数设置与分析

RTM结构件为整体零件,因此对分析模型设置同一材料参数,根据RTM墙式结构复合材料性能参数,在CATIA中设置材料参数如表1所示,进入CATIA中“分析与模拟模块”→“Generative Structural Analysis”,进入结构分析模块,在弹出的新分析工况列表中选择“Static Analysis”,选择“Octree Tetrahedron Mesher”进行网格划分。

表1 材料参数

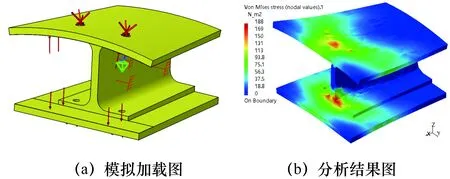

装配过程中金属件套合进入盒式结构后,如果存在干涉,应力会直接作用于上下蒙皮内表面,工字墙在装配过程中基本是没有位移的,因此将工字墙的腹板面模拟设置为固定(clamp),在墙端面区域的上下蒙皮内表面施加均布载荷,加载情况如图2所示。

图2 加载示意图

经过软件计算分析得出应力分布图如图3(a)所示,从图3(a)中可以看出装配应力较大的区域位于墙端头靠近上下蒙皮的区域,实际产品分层缺陷也位于该区域(如图3(b)),说明分析模型与实物装配情况相符,可以基于模型进一步开展分析。

图3 加载示意图

2 分析与验证

通过有限元分析得出,模型中应力集中分布于墙端头与蒙皮的结合界面,墙端头区域在装配过程中受应力作用的影响较大,该区域受装配应力作用后极易产生分层缺陷。因此,考虑通过减小应力和增强结构刚性两个方面开展研究与分析。先进行模型的装配应力模拟分析,再根据分析结果进一步研究应力控制方案,选择最佳方案实施实物验证,得出研究结论。

2.1 装配应力分析

下面研究装配应力的大小对结构的影响,通过改变加载参数对模型进行应力分析,根据材料力学公式:

(1)

式中:σ为单位面积上所承受的附加内力(N/m2);F为施加载荷(N);A为受力面积(m2)。

分析模型受力面积A保持不变,通过改变F来模拟装配过程盒式结构内表面受力的变化,即通过改变F值模拟内部骨架因容差分配导致的装配干涉,干涉量越大,装配时安装到理论位置后内表面受力越大。反之,干涉量越小,内表面受力越小,针对模型内表面分别施加载荷如图4所示。

图4 不同载荷下模型应力变化情况

通过图4(e)中的分析结果可以得出:施加的载荷越大,模型的最大应力值越大。通过图4(a)~图4(d)可以看出,施加载荷于最大应力之间呈y=42.06x的线性关系,施加的载荷越大,结构变形越大,从而对产品分层的影响越大,因此得出装配过程中应尽量减小装配应力,避免强迫装配。

2.2 应力控制方案分析

2.2.1 利用产品连接件增强结构刚性

在模型上建立装配连接钉孔,并按产品要求锪窝,通过对窝边施加载荷,模拟加钉效果。通过钉孔周边的颜色及对比标块可以看出钉孔周边应力数值较低,加钉对钉孔周边的应力控制起到了显著效果,但对墙端头区域及墙与蒙皮结合区并未起到实质作用,如图5所示。

图5 加钉分析结果

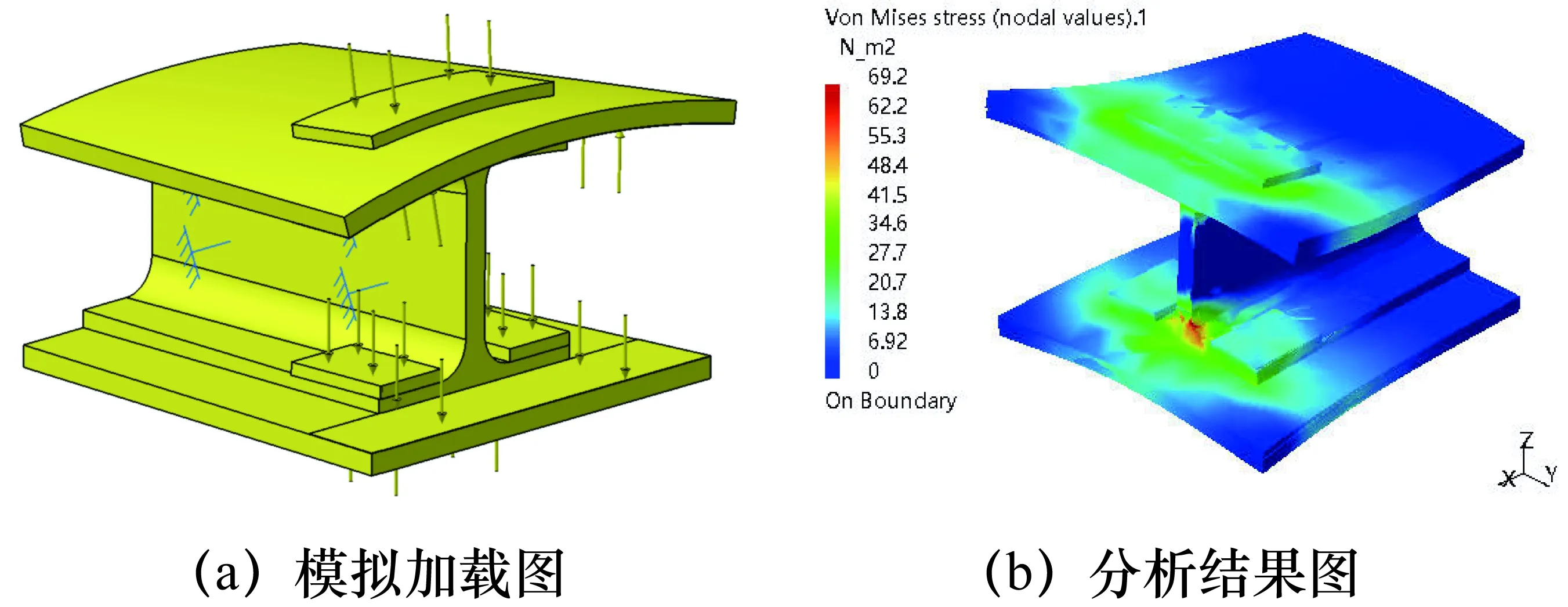

2.2.2 安装加强板

在墙端头区域上下蒙皮外表面和墙内表面安装加强板,建立模型,通过在加强板上施加载荷进行模拟,分析结果如图6所示。从图6中可以看出,墙端头区域应力向加强板周围传递,避免集中于墙端头中心区域,装配应力得到了有效转移,加强板承受了部分载荷,分担了部分墙与蒙皮上的应力,增强了结构刚性。

图6 安装加强板分析结果

2.3 实验验证

根据仿真分析结果可知,可以通过减小装配应力,辅助增强结构刚性两种方案来实现墙式结构复材零件的分层控制,为最大限度保证产品质量,采用两种方案相结合的方式实施验证。

① 通过采取零件容差调整,提高金属骨架与复材蒙皮内表面的匹配性,避免零件装配过程发生干涉,从而降低装配应力对复材分层的影响。

② 通过在产品上安装铝板,使用工艺螺钉锁紧墙与蒙皮,实现结构刚性增强,如图7所示。

图7 安装加强板

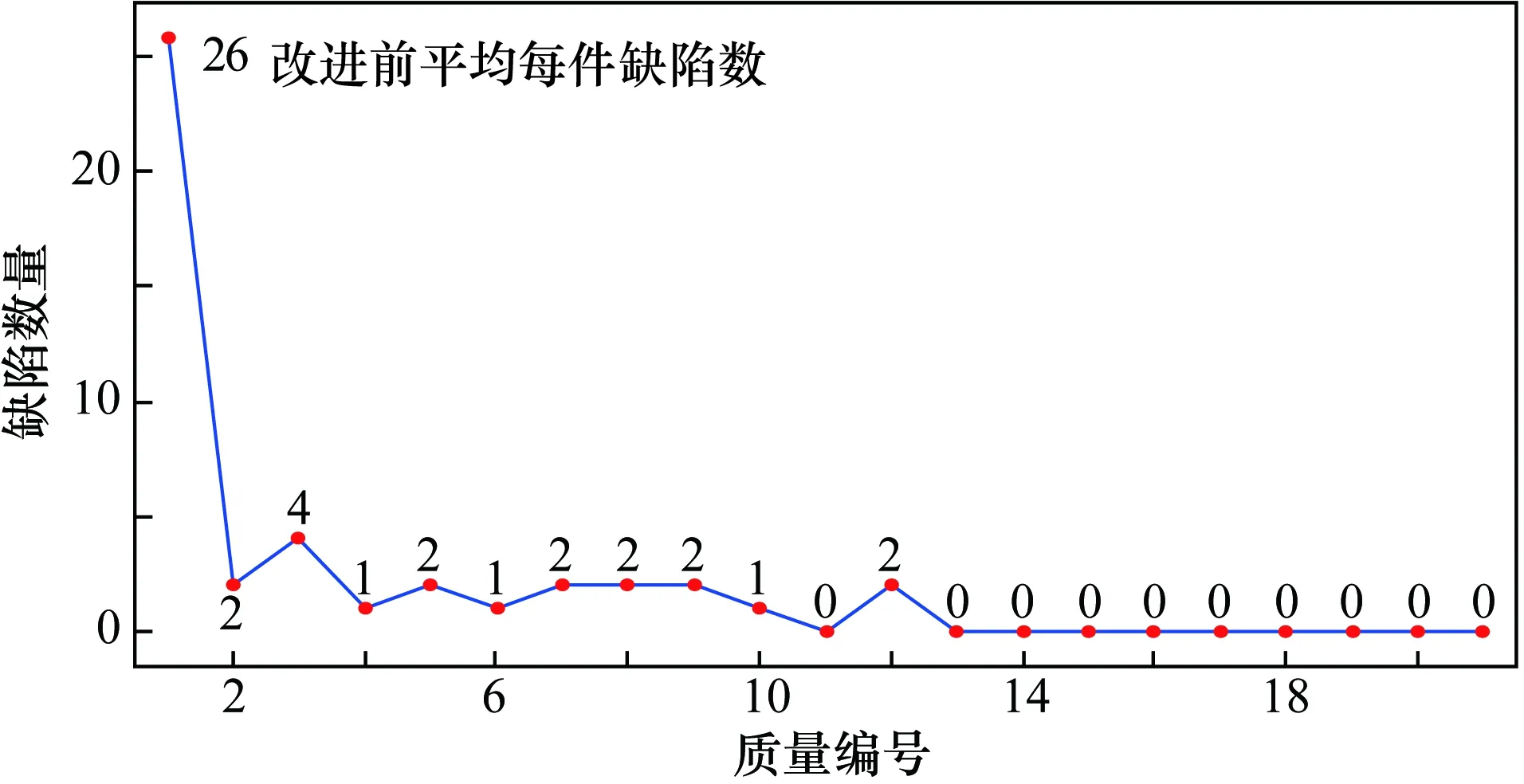

经过对分析结果的验证及产品分层缺陷的数据采集,从图8可以看出,改进初期由于零件容差调整周期影响,依然存在少量分层缺陷,但后期两种方案同时得到实施贯彻后,分层缺陷已稳定于0,问题得到了解决。

图8 零件分层缺陷数的时间序列图

实验结果表明,采用模拟分析得出的两种方案能够有效避免装配应力作用导致的分层缺陷:

① 减小装配应力,可以通过调整容差改进装配件之间的协调配合。

② 安装加强板辅助增强产品结构性能,有效避免墙式结构复材零件装配分层,使其满足设计要求。

3 结论

采用适当的工艺方法对装配应力进行控制,可以有效避免墙式结构复合材料结构件装配过程中分层的问题,通过仿真分析和工艺验证得到以下结论:

① 通过减小装配应力,可以有效预防墙式结构受力分层,装配过程可以通过容差优化的方式实现。

② 通过安装辅助加强装置可以增强结构强度,减轻应力作用对复材分层的影响。

③ 必要时可采取两种方案相结合的方式实施控制,以最大限度地保证产品质量。