全喂入胡麻脱粒清选机的设计与试验

2022-04-27瞿江飞赵武云赵一鸣史瑞杰李亚军付秋锋李彦伟

瞿江飞,赵武云,*,赵一鸣,戴 飞,史瑞杰,李亚军,付秋锋,李彦伟

(1.甘肃农业大学 机电工程学院,甘肃 兰州 730070; 2.酒泉奥凯种子机械股份有限公司,甘肃 酒泉 730010)

胡麻,俗称亚麻,是我国五大油料作物之一,也是最早使用的天然纤维之一。我国胡麻产业的发展水平居于世界前列。甘肃省的生态条件非常适合胡麻的生长。目前,甘肃的胡麻种植面积和总产量均居全国第一。但在当地胡麻产业的发展中,也存在着种植技术单一且落后、生产过程机械化程度低、病虫害防控缺乏关键技术支持等问题。因此,急需研发一些先进的机械设备和关键技术用于胡麻生产,在增加产量的同时,提高品质。

当前,我国胡麻收获主要以分段式收获为主。由于专门针对胡麻研制的脱粒清选机尚处于试验阶段,大部分地区的胡麻收获只得依托其他谷物收获机械进行,损失率较大,含杂率较高,且破碎率高。为此,特结合胡麻作物的特性,应用模态与仿真对脱粒清选机的关键部件进行分析,设计一种容易操作、可防止缠绕、高效率、低成本的胡麻脱粒清选机,以期解决胡麻脱粒清选的难题,为胡麻的机械化生产提供借鉴与参考。

1 胡麻生物特性测定

1.1 试验材料

选择甘肃省榆中县某合作社生产田中种植的陇亚13号胡麻为试验对象,随机在无虫害、无明显问题的胡麻中挑选12株,测量所选胡麻的茎秆整株长度,计算茎秆整株平均长度,人工去除叶片和分枝后,再次测量所选胡麻的茎秆(人工去叶、枝)长度,计算茎秆(人工去叶、枝)平均长度。从挑选的12株胡麻中随机取2株作为一组,共分为6组,从每组胡麻茎秆的上、中、下部各取50 mm作为胡麻茎秆生物力学特性研究的试验样品。随机选择成熟、完整的陇亚13号胡麻蒴果12个,作为胡麻蒴果生物力学特性研究的试验样品。采用YGS-505型迎工触摸屏快速水分仪(厦门市弗布斯检测设备有限公司)测定胡麻茎秆含水率。

将测定的胡麻参数整理于表1。

1.2 茎秆的生物力学特性测定

在甘肃农业大学机电工程学院力学实验室进行胡麻茎秆的生物力学试验。试验设备为微机控制的电子万能试验机(以下简称万能试验机),精度是±0.01 N,加载速度是0.01~300 mm·min,最大载荷是5 kN。

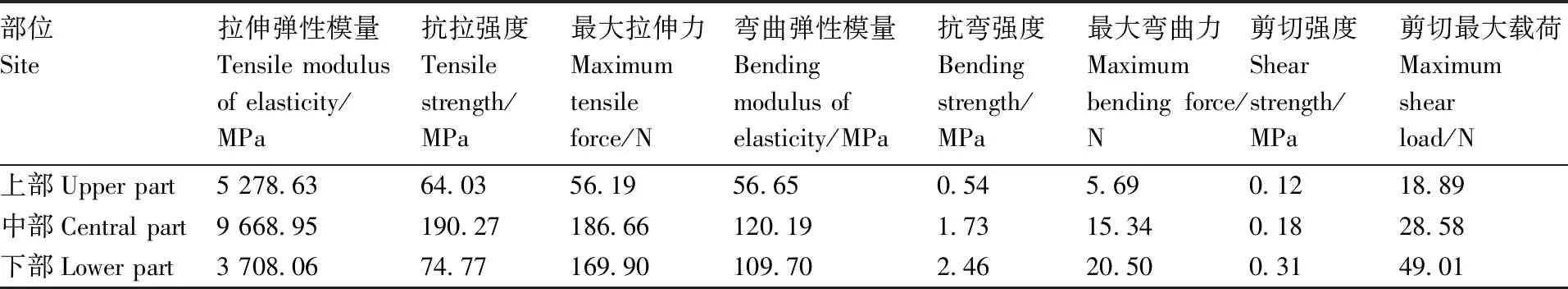

通过万能试验机对胡麻茎秆上、中、下部样品分别进行拉伸、弯曲、剪切试验。调节夹具将样品夹至最紧,设定试验机的工作速度为15 mm·min,测定胡麻茎秆上、中、下部样品的拉伸弹性模量、抗拉强度、最大拉伸力、弯曲弹性模量、抗弯强度、最大弯曲力、剪切强度、剪切最大载荷等参数值(表2)。

在胡麻茎秆的上、中、下3个部位中,中部的拉伸弹性模量、抗拉强度和最大拉伸力最大,上部的弯曲弹性模量、抗弯强度、最大弯曲力、剪切强度、剪切最大载荷最小。

1.3 蒴果的生物力学特性测定

将所选的12个胡麻蒴果随机分为4组,分别进行横向压缩、剪切和纵向压缩、剪切试验。试验设备选择TA. XT plus质构仪(英国Stable Micro System公司),其测试力度精度为0.01 N,距离范围精度为0.001 mm,速度范围为0.01~40.00 mm·s,数据取点率每秒0.1~2 000点。

表1 测定的胡麻参数

表2 胡麻茎秆各部位的生物力学特性

将试验材料按照测试的方向放置在质构仪相应的测试位置上,设置试验速度为5 mm·s,测定胡麻蒴果的生物力学特性参数。经测定,胡麻蒴果横向受到的压缩力均值为22.69 N、剪切力均值为73.54 N,纵向受到的压缩力均值为38.13 N、剪切力均值为39.41 N。

1.4 脱粒物料漂浮速度测定

对脱粒物料漂浮速度的测定,有助于最佳作业参数的寻求。对胡麻脱粒物料——茎秆、蒴果、籽粒、轻质杂物,以20 g为一组,每种物料都分成3组,确定好测点位置,于自制的谷物漂浮试验台上进行漂浮试验。

将胡麻脱粒物料放在接料板上,依次于开始出现漂浮状态、2/3的物料呈漂浮状态、全部物料呈漂浮状态时,测点风速、流量、压力,及对应物料的漂浮高度。由式(1)计算胡麻茎秆、蒴果、籽粒、轻质杂物的漂浮速度。

(1)

的漂浮高度(mm);,观察管倾角(4°)。

经测算,胡麻籽粒、蒴果、茎秆、轻质杂物的漂浮速度分别为6.5、8.5、5.0、2.5 m·s。

2 全喂入胡麻脱粒清选机的设计

2.1 样机结构与组成

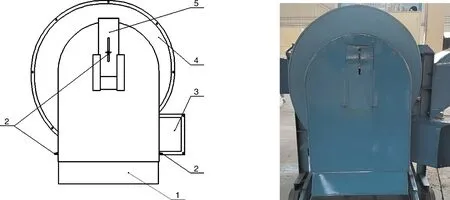

本研究设计的全喂入胡麻脱粒清选机主要由脱粒分离系统、振动筛选系统、气流清选系统、排杂系统、动力系统、变频控制箱、机架、行走轮、固定支撑装置等部件组成(图1)。

考虑到胡麻作物性状,脱粒分离系统由纹杆-刀齿组合型脱粒滚筒、栅格凹板(凹板筛)组成。脱粒滚筒由变频控制箱进行调节,其转速可在0~1 040 r·min调节。振动筛选系统主要由振动筛、筛网、偏心轮等部件组成,其中,振动筛的前后振幅可在0~30 mm调节,振动频率可在0~300 Hz调节。气流清选系统主要由风量调节装置、吸杂风机保护壳、吸杂风机叶片等部件组成,由变频控制箱进行调节(变频控制箱的频率调节范围为0~55 Hz)。排杂系统主要由长茎秆排草口、吸杂风机排杂口、振动筛筛杂系统等组成。胡麻物料脱粒完成后,可经由排杂系统排出长茎秆、短茎秆和轻质杂物。

将全喂入胡麻脱粒清选机的主要技术参数整理于表3。

1,固定支撑;2,行走轮;3,支撑机架;4,出粮口;5,物料置放台;6,吸杂风机;7,滚筒保护壳;8,脱粒滚筒;9,喂料口;10,传动机构保护壳;11,发动机;12,牵引机架;13,排杂口;14,长茎秆排草口;15,栅格凹板。1, Fixed support; 2, Walking wheel; 3, Support frame; 4, Grain outlet; 5, Material placement table; 6, Impurity suction fan; 7, Roller protective shell; 8, Threshing drum; 9, Feeding port; 10, Protective shell of ransmission mechanism; 11, Engine; 12, Traction frame; 13, Trash outlet; 14, Long stalk outlet; 15, Grid concave.图1 全喂入胡麻脱粒清选机的结构示意图Fig.1 Structure diagram of full feed flax threshing and cleaning machine

表3 全喂入胡麻脱粒清选机的主要技术参数

2.2 工作原理

全喂入胡麻脱粒清选机工作时,首先将变频控制箱调至0,然后通过变频控制箱调节滚筒转速、吸杂风机转速、振动筛振动频率。待机器稳定后,将人工或者割晒机收获的胡麻物料从喂料口喂入,在纹杆-刀齿组合型脱粒滚筒与栅格凹板的配合作用下,进行脱粒分离。针对胡麻茎秆韧性强的特性,在脱粒滚筒上设置割刀,防止茎秆缠绕。经脱粒分离后,长茎秆在导草板和排草板的作用下,从长茎秆排草口排出,而籽粒、短茎秆、蒴果壳、干瘪破损籽粒、轻质杂物,及尺寸较小的蒴果通过栅格凹板掉落在振动筛上。振动筛做直线型运动,物料在振动筛上分层,轻质杂物通过振动筛网筛出,其他物料被运送至吸杂风机清选区域。物料通过吸杂风机时,短茎秆、蒴果壳、干瘪破损籽粒和部分轻质杂物在吸杂风机的作用下,从吸杂风机排杂口排出。籽粒、尺寸较小的蒴果,及部分茎秆继续向前运动,籽粒通过振动筛末端设置的籽粒筛网从出粮口排出,较小的蒴果一直运动到振动板末端的挡板前,茎秆从振动筛末端排出,由此实现胡麻的分离清选作业。

3 关键部件设计

3.1 脱粒装置

3.1.1 脱粒滚筒

本研究选择设计简便、造价较低的径向喂入、径向排出的结构方式,设计一种纹杆+刀齿式组合型开式脱粒滚筒,从物料喂入方向到排出依次设计脱粒段、分离段和排草段,主要由刀齿、切刀、支撑圈、刀齿安装板、排草板、纹杆支撑、纹杆、脱粒滚筒轴等组成(图2)。在脱粒段,为提高脱粒滚筒对胡麻蒴果的搓擦能力,保证脱粒时蒴果的受力均匀性,采用抓取作物能力较强的D型脱粒纹杆。纹杆安装在纹杆底座上,起到抓取作物的作用,并且可直接通过螺栓安装在支撑圈上,便于安装和拆卸。在分离段,要实现籽粒和胡麻茎秆的快速分离,但由于胡麻茎秆的纤维含量较高,在脱粒分离过程中易发生缠绕现象,故采用U型刀齿。在脱粒滚筒末端设置排草板,其作用是快速将脱粒完成后的茎秆排出机外,避免茎秆在作业机中堵塞。

胡麻茎秆较长,且分枝较多,在脱粒时茎秆之间容易缠绕。如果选择的脱粒滚筒直径较小,容易发生茎秆缠绕滚筒的现象,同时与之配套的脱粒凹板的尺寸也较小,会减小分离段的分离面积;因此,本研究选择较大直径的脱粒滚筒。目前,脱粒机常用的脱粒滚筒直径为400~600 mm。为了提高脱粒滚筒的防缠绕能力、脱粒分离能力和工作效率,本研究中脱粒滚筒的直径取520 mm。

脱粒段纹杆间距可由式(2)计算:

(2)

式(2)中:,纹杆间距(mm);,纹杆数量;,滚筒直径(mm)。

脱粒速度增大,对物料的打击力度也会增大,脱净率和分离率亦会随之增加,但超过临界值则容易打碎秸秆,破碎率会提高,功率消耗也会增大;因此,在满足脱净率和分离率的条件下,应选择相对较小的脱粒速度。脱粒速度可由式(3)进行计算:

1,刀齿;2,切刀;3,支撑圈;4,刀齿安装板;5,排草板;6,纹杆支撑;7,纹杆;8脱粒滚筒轴。1, Cutter teeth; 2, Cutter; 3, Support ring; 4, Cutter tooth mounting plate; 5, Straw board; 6, Corrugated rod support; 7, Corrugated rod; 8, Threshing drum shaft.图2 脱粒滚筒结构的示意图(左)与实物图(右)Fig.2 Structure diagram (left) and photo (right) of threshing drum

(3)

式(3)中:,脱粒速度(m·s);,滚筒转速(r·min)。

脱粒滚筒的长度和直径与脱粒、分离装置的通过能力有密切关系。纹杆式脱粒滚筒长度主要根据生产率决定,按照纹杆单位长度的脱粒能力计算生产率:

(4)

式(4)中:,滚筒长度(m);,作业机喂入量,即生产率(kg·s);为纹杆单位长度的脱粒能力(kg·s),一般取0.018~0.024 kg·s,本研究取0.020 kg·s。

为了使得滚筒平衡,纹杆数量需取偶数,本研究取=6,=1 040 r·min,=355 mm。根据式(2)~(4)计算可得,=272.13 mm,=28.30 m·s,=0.74 kg·s。

3.1.2 凹板筛

为了解决脱粒分离过程中脱净率不高、分离率低、蒴果未挤破等问题,在脱粒滚筒的基础上加入挤搓效果好、分离率高、坚固耐用的栅格凹板,其结构包括横格板、侧弧板、钢丝等(图3)。筛孔率是栅格凹板上筛孔总面积与总凹板面积的比,在一定范围内,筛孔率越大,物料分离的效果越好;因此,找到合适的筛孔率是降低分离过程中籽粒破碎率、减轻分离时负担、提高凹板筛通过率的关键。

凹板筛的弧长越长、横格板越多,脱粒装置的脱粒、分离能力就相对越强,生产率也相对较高。凹板面积对脱粒装置的工作性能有较大影响,且与脱粒装置的喂入量有关,可根据式(5)进行计算。

=≥(-)06。

(5)

式(5)中:,凹板面积(m);,凹板弧长(m);,凹板宽度(m);,单位凹板面积可承受的喂入量(kg·s),取2.5~3.0 kg·s。

(6)

式(6)中为喂入量中胡麻籽粒所占比重。

凹板包角与凹板弧长有如下关系:

(7)

式(7)中:,凹板包角(°);,凹板直径(m)。

本研究取=875 mm,=03,=2.5 kg·s,由式(5)~(7)计算可得=879.2 mm。基于此,本研究中凹板弧长取880 mm。相应地,凹板面积为0.77 m。为了增大装置的分离效果,本文的凹板包角取值180°。

1,侧弧板;2,横格板;3,钢丝;4,安装孔。1, Side arc plate;2, Transverse grid;3, Steel wire;4, Mounting hole.图3 栅格凹板结构的示意图(左)与实物图(右)Fig.3 Structure diagram (left) and photo (right) of grid concave

3.2 清选装置

3.2.1 振动筛

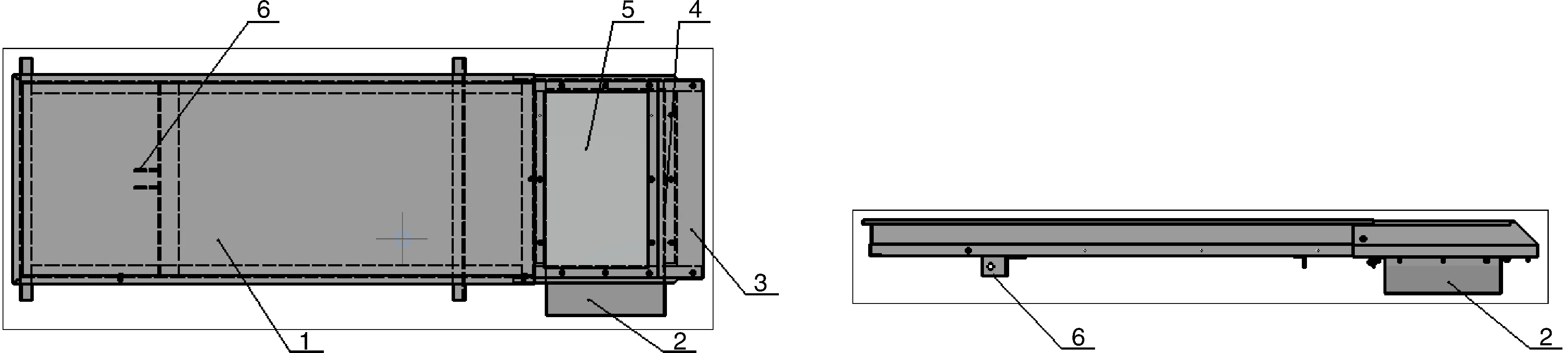

振动筛的作用是使物料和振动筛面之间、物料和物料之间有一个适宜的相对运动,物料各组成成分得以分离,并尽可能使需要筛分的成分全部通过筛孔,而其他成分则在振动筛的作用下运送到振动筛末端。振动筛上物料的运动状态决定物料的透筛效率和能力。本研究选择结构简单、清选能力较好的直线振动筛,其运动轨迹是一条直线,物料在筛面上运动时动力平衡。

本研究设计的振动筛由轻质杂物筛网、籽粒筛网、出粮口、出杂口等组成(图4)。其主要作用如下:(1)将脱粒后的轻质杂物通过轻质杂物筛网筛选出机外;(2)通过振动,使得脱粒后的物料尽量松散,运送至吸杂风机清选区域;(3)通过籽粒筛网清选出干净的籽粒。相应地,设计3个阶段对籽粒进行清选。第一阶段,筛出轻质杂物,为后续吸杂风机降低清选压力。同时,轻质杂物中含有的灰尘较多,为避免在吸杂风机的作用下产生大量的灰尘,需在脱粒物料进入吸杂风机区域前将物料中含有的灰尘和部分颗粒较小的杂物清除;第二阶段,在振动筛的作用下,脱粒物料中较轻的茎秆、颖壳和轻质杂物等被分散于物料层的上部,蒴果、籽粒和部分质量较大的茎秆分散于物料层的下部,且各部分物料尽可能地松散,为后续吸杂风机的工作打好基础;第三阶段,经过吸杂风机清选后的物料,仅剩胡麻籽粒、蒴果和部分质量较大的茎秆,这些物料在振动筛的作用下,被运送至籽粒筛网,籽粒通过筛网,而蒴果和质量较大的茎秆则被运送至振动筛末端,未脱粒的蒴果再进行二次脱粒清选。

1,轻质杂物筛网;2,出粮口;3,出杂口;4,挡板;5,籽粒筛网;6,摆杆安装座。1, Light debris screen; 2, Grain outlet; 3, Impurity outlet; 4, Baffle; 5, Grain screen; 6, Swing rod mounting seat.图4 振动筛结构示意图(左侧为俯视图,右侧为正视图)Fig.4 Structure diagram of vibrating screen (top view on the left, front view on the right)

振动筛的长度可由式(8)计算。

(8)

式(8)中:,振动筛的长度(m);,胡麻脱粒物料混合物的质量(kg);,振动筛的宽度(m);,振动清选筛单位面积可以承担的胡麻脱粒物料混合物的喂入量(kg·s·m),本研究取1.05 kg·s·m。

=(1-)。

(9)

式(9)中:,胡麻秸秆占喂入作业机胡麻作物总质量的比值;,胡麻脱粒装置的工作特性系数,本研究取0.6。

根据式(8)、(9),可得

(10)

选定振动筛的宽度为0.48 m,令=0.74 kg·s、=0.3、=0.6,计算得到振动筛的长度为1.204 m。为便于整机布局和振动筛安装,令=1.26 m。

振动筛需要的功率可由式(11)计算。

(11)

式(11)中:,振动清选筛所需的功率(kW);,每单位生产率振动清选筛所需功率(kW·kg);,系数,一般取0.9。

根据式(9)计算可得=0.61 kg,取=0.5 kW·kg,根据式(11)计算可得振动清选筛所需的功率为0.34 kW。

3.2.2 气流清选装置

气流清选是清选装置中常用的清选方式之一,主要根据物料各组成成分的空气动力学差异实现清选。本研究设计吸杂风机(图5)对经过振动筛初步筛选后的物料进行二次气流清选,其作用是将籽粒中混杂的短茎秆、颖壳、振动筛未筛选的部分轻质杂物等清除到作业机外。胡麻籽粒和蒴果的漂浮速度大于茎秆、颖壳和部分轻质杂物,设计吸杂风机进口处的风速略小于胡麻籽粒的临界悬浮速度,利用气流清选的方式可清选出漂浮速度小于胡麻籽粒的茎秆、颖壳和部分轻质杂物,剩余的未能清选的较大的蒴果和部分茎秆在振动筛的作用下,运送至籽粒筛网,干净的胡麻籽粒通过籽粒筛网,尺寸较大的蒴果和茎秆被运送至振动筛末端待进行二次脱粒。

风机清选中单位时间的气流量基于胡麻脱粒物料中杂物的质量确定。

1,进风口风量调节;2,风量调节固定螺母;3,风机出风口;4,风机外壳;5,风量调节插板。1, Air volume adjustment of air inlet; 2, Air volume adjustment fixing nut; 3, Fan outlet; 4, Fan housing; 5, Air volume regulating plug board.图5 吸杂风机结构的示意图(左)与实物图(右)Fig.5 Structure diagram (left) and photo (right) of suction fan

(12)

式(12)中:,单位时间的气流量(m·s);,胡麻脱粒物料中需清除的杂物占作业机喂入量的比例;,风机中携带杂物的混合浓度比;,空气密度(kg·m)。

由于本文研究的为全喂入机型,因此取值20%。设定=25%,=1.2 kg·m,计算可得,=0.49 m·s。

4 样机性能试验与分析

4.1 试验条件与材料

为验证本研究设计的全喂入胡麻脱粒清选样机的作业性能,在酒泉奥凯种子机械股份有限公司的国家种子加工装备工程技术研究中心开展验证试验(图6)。试验材料为陇亚13号胡麻,整株长度在420~480 mm。

试验设备包括A4201型数字风速测量仪、SZG-441型手持数字转速仪等。

4.2 试验方案与方法

参照国家标准GB/T 5262—2008《农业机械试验条件 测定方法的一般规定》进行样机作业性能试验。作业样机的功率为7.5 kW,待机器稳定后,在喂料口喂入胡麻物料。经验证,当滚筒转速为800 r·min,吸杂风机进风口风速为6.5 m·s时,作业机具有较强的脱粒清选能力。在此条件下,检测物料脱净率、含杂率、破碎率、损失率,以及脱粒分离系统有无缠绕现象等指标,以反映作业样机的工作性能。试验结果取3次试验测定的平均值。同时,检测振动筛选系统、吸杂风机气流清选系统、排杂系统等的运行情况。

主要指标的测算方法如下:

(13)

(14)

(15)

(16)

式(13)~(16)中:,含杂率(%);,脱净率(%);,破碎率(%);,损失率(%);,胡麻籽粒接粮箱中的籽粒总质量(g);,胡麻籽粒接粮箱中的杂余总质量(g);胡麻脱出物料中的蒴果总数(个);,胡麻喂入物料中的蒴果总数(个);,破碎籽粒的总质量(g);,夹带损失总质量(g);,飞溅损失总质量(g);,清选损失总质量(g)。

4.3 试验结果与分析

试验过程中,作业机工作稳定,脱粒室中无堵塞、缠绕现象。经测定,脱净率为97.27%,含杂率为2.74%,破碎率为1.86%,损失率为3.25%。对照脱净率应达95%以上,破碎率低于3%,含杂率、损失率低于5%的要求,本研究所设计的全喂入胡麻脱粒清选机的作业性能均满足上述要求。此外,观察发现,试验过程中振动筛选系统、吸杂风机气流清选系统、排杂系统工作稳定可靠,脱粒、分离、清选效果较好。综上,本研究设计的全喂入胡麻脱粒清选机可以用于胡麻物料的脱粒清选作业。

图6 样机性能试验(左)与出料口物料采样(右)照片Fig.6 Photos of prototype performance test (left) and material sampling at outlet (right)

5 结论

针对甘肃地区的胡麻种植和收获方式,研制一种全喂入胡麻脱粒清选机。其特点是,脱粒装置采用纹杆+刀齿组合型脱粒滚筒与栅格凹板,清选装置采用振动清选筛+吸杂风机相结合的模式,通过筛选+风选+筛选对组成复杂的胡麻脱粒物料进行清选。

本研究对胡麻物料的生物特性进行了检测,并根据胡麻物料的生物特性与作业性状,确定了全喂入胡麻脱粒清选机的关键部件参数。在样机上开展的性能试验显示:作业样机的脱净率为97.27%,含杂率为2.74%,破碎率为1.86%,损失率为3.25%,可满足胡麻脱粒清选作业的性能指标要求。