基于人工智能技术的跨平台镁合金压铸模设计智能专家系统研究

2022-04-27张占领张艳琴郭怀宫

0 引 言

通过对镁合金压铸模设计CAD软件系统的研究,并与相关企业设计人员不断交流,发现了镁合金压铸模设计CAD软件系统的一些瓶颈,亦是模具设计人员的工作“痛点”:①压铸模设计效率难以大幅度提高,其原因不是镁合金压铸模设计CAD软件系统不够智能,而是设计人员的设计过程跟不上CAD软件的步伐,即设计过程中CAD软件不断地在等待设计人员的指令;②商业CAD软件之间不能完全兼容,虽然多数商业软件逐渐放开源代码,但是目前仍存在这种问题

;③设计人员的工作强度较高,存在大量重复工作,没有时间进行专业的思考,设计过程过于繁琐

;④国产压铸模相对于国外压铸模在使用稳定性上较差,中间维修或保养次数较多,使用成本较高

。

在语文教学课堂中,教师应打破传统提问方式的束缚,不断创新课堂提问形式。教师可以采取激疑式的提问方式,增加学生对问题的敏感度。鼓励学生秉持着怀疑的态度进行阅读,重要的不是问题的标准答案,而是教会学生去主动提出问题,并带着这些问题进行深入思考。同时,教师也应该积极使用矛盾式的提问方法,从矛盾出发去进行问题的设计,在学生的认知范围内引发冲突,从而激发其对问题的探究意识,促进思维碰撞的发生,进而培养学生的辩证思维。

针对以上“痛点”设计了一种基于人工智能的镁合金压铸模设计跨平台的智能专家系统,将压铸领域专家的经验用知识表示,并放入知识库中供推理机使用,再通过智能决策支持系统将人工智能技术,尤其是专家系统技术与决策支持系统相结合

,开发基于人工智能技术(AI)的跨平台镁合金压铸模设计智能专家系统,解决了上述4个“痛点”,在压铸模设计行业具有较好的应用前景。

1 铸件工艺分析

1.1 材料性能分析

某笔记本电脑前壳盖如图1所示,材料原为ABS塑料,为了提高产品竞争力,并提高电脑的附加值及档次,该零件采用金属结构对其进行压铸模设计及生产工艺研究,最终获得高效率高品质铸件。

成型材料选用镁合金AZ91D,该合金的电磁屏蔽性、导热性、表面耐腐蚀性及耐磨性、综合力学性能均优于ABS塑料,而密度(1.82 g/cm

)与ABS塑料几乎等值,是目前最轻的金属,且该材料压铸特性好,生产的铸件裂纹小、表面光滑,机械加工性能优良,适合成型电子产品壳体零件。但该材料冷却速度快、收缩率大,与压铸模零件粘附力强,开模取件时易发生粘连,当铸件形状复杂时取出易产生较大裂纹;其次在铸件最后冷却凝固处易形成集中缩孔缩松缺陷。以上缺点在压铸模设计时必须考虑,制定合理的压铸工艺,才能实现铸件高效高质量大批量生产。

1.2 铸件结构工艺分析

成型铸件如图1所示,最大外形尺寸为350 mm×250 mm×8 mm,壁厚均匀,仅0.6 mm,铸件周边有安装用的沟槽和孔洞,侧面有安装用矩形孔。其压铸模设计时要考虑侧向抽芯脱模,为了简化压铸模结构,避免因镁合金液高温使模具内滑块烧结,型腔内不设置滑块,因此在设计模具时不采用斜导柱滑块式的侧向抽芯机构,而采用斜向推出脱模,避免了滑块粘连铸件,提高模具结构稳定性和延长其使用寿命。由于是外壳零件,尺寸精度要求不高,压铸成型后不需要机械加工,总体尺寸精度等级选用IT12,个别装配配合尺寸精度选用IT11,零件采用圆角设计,既保证镁合金液充填型腔顺畅,排气方便,又避免因尖角产生应力集中裂纹,整体圆角尺寸设计为

0.5~0.8 mm。为了脱模方便,脱模斜度设置为1°。零件表面粗糙度要求较高,外壳表面选用1级,其粗糙度值为

0.8 μm;内表面选用2级,其粗糙度值为

1.6 μm;为保证铸件成型质量,模具采用1模1腔布局。

1.3 成型铸件质量要求

智能专家系统必须有2个数据库:压铸模设计综合数据库和压铸模设计基本知识库,2个数据库通过解释模块推理机以及知识获取3个模块与压铸模设计智能专家系统用户界面通讯,实现整个智能专家系统的运作,所以数据库与学习推理机是整个人工智能技术跨平台设计专家系统的核心技术,现以Pro/E野火版5.0为开发平台。

2 成型设备以及压铸模设计相关数据

工作压力源实际上是职业环境下客观和主观产生的认知要超出个体适应能力的一种身心紧张状态[1-2]。职业倦怠感实际上是个体不能有效面对工作压力形成的焦虑感和厌倦感[3-4]。护理人员的职业倦怠感和工作压力不但对护理质量造成影响,也会对护理人员职业生涯规划造成影响;社会支持、人际冲突、职业压力和护士职业倦怠感之间存在一定关系,予以护理人员充足的社会支持,可将护理人员职业疲惫感和工作压力降低,有利于护理人员工作积极性的增加,对于改善护理人员不良态度十分有利[5-6]。文章分析2015月5月—2017年5月于我院就职的50名护士,评估不同情况护士工作压力情况和职业疲惫感以及社会支持的关系。

3 基于人工智能技术的跨平台镁合金压铸模设计智能专家系统

笔记本电脑前壳盖对力学性能要求较高,既要满足强度、硬度、塑性、疲劳强度以及冲击韧性等要求,还要进行弯曲旋转疲劳试验,试验合格后才能安装使用。这就要求铸件成型过程中不能出现裂纹、缩孔缩松以及表面留痕等严重缺陷,故常规铸造工艺无法满足质量要求。如果采用高速高压压铸技术,只要模具结构与工艺调整合适,就能避免上述缺陷,是较为理想的成型方法。

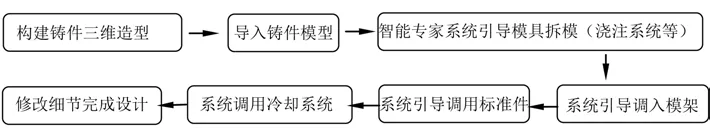

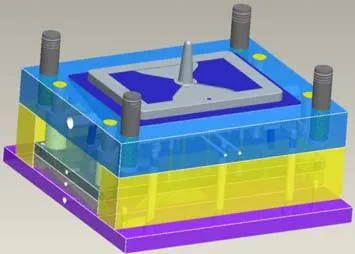

整副压铸模设计的基本流程为:导入铸件三维图、模具拆模、调入标准模架及标准件、设置冷却系统,如图2所示。该智能专家系统可以高效快速设计压铸模,即使刚开始从事模具设计的人员,也可以很快就设计压铸模,由于是跨平台系统,对于后续的模具数控加工也可以无缝接入,完成整副模具的零件加工。

静心想来,的确如此。那些人或多或少都会有强硬的人际关系当本钱,而他阿东的本钱就只这张文凭,这是他奋斗数年挣来的。尽管有了它,找起工作来依然不如人家,但对于阿东,到底聊胜于无啊。

3.1 基于智能专家系统的模具设计基本流程

区块链缺乏类似会计制度中的差错处理机制,已经带来了一些问题,例如:2016年的TheDao事件,已经让区块链陷入了程序正义还是内容正义的陷阱。

铸件的质量、体积和投影面积均为模具设计重要参数,这3个参数可以计算浇注总质量,进而可以确定压铸机型号。压铸件质量和体积实际是1个参数,因为压铸镁合金AZ91D密度为1.82 g/cm

,计算压铸件体积,其质量即确定,而铸件体积可通过现代设计软件如Pro/E、UG等自动测量,现采用基于人工智能技术的跨平台镁合金压铸模设计智能专家系统测出铸件体积为29.92 cm

,算出铸件质量为54.5 g。铸件投影面积通过软件计算为124 mm

,由于模具为1模1腔布局,计算整个浇注系统的体积为104 cm

,质量为189.3 g,计算整个压铸模浇注总质量为243.8 g。由于已知铸件最大投影面积,可以通过软件计算模具最小锁紧力为1 212 kN,故成型设备选用1 800 kN的卧室冷室压铸机,型号为J1118H,该设备最大锁模力为1 800 kN,最大压射力为200 kN,最大开模行程为350 mm,一次性合金液最大注射量为1.5 kg,经压铸机校核,满足生产要求。

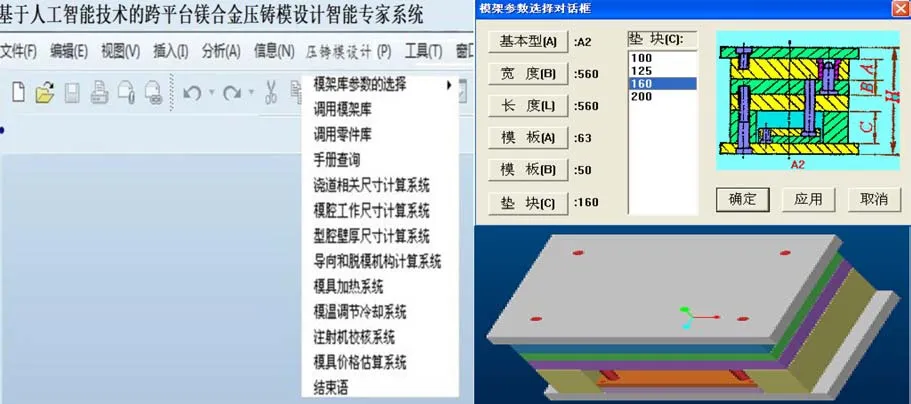

3.2 智能专家系统引导模具拆模

智能专家系统不仅有镁合金压铸模标准模架库和标准零件库,还为用户开放了自建的模架及零件,随着专家系统的使用,零件库和模架库会不断扩容,在调用模架或零件时,只需要点选就可以直接调用,无需重新构建。除了以上2个知识库外,还设计了浇注系统、模具工作零件(即凸、凹模)、型腔板壁厚、导向和脱模机构的尺寸计算系统、模具加热和冷却系统、注塑机校核系统及模具估算系统,通过这些系统可以对生成的压铸模进行快速尺寸校核,以检查压铸模设计的正确性。图4所示为压铸模设计模架的调入界面,界面上有模架基本类型、尺寸等供用户选样,方便快捷,选择确定后会直接生成模架,可直接和模具凸、凹模进行安装调试。

3.3 智能专家系统用户界面及压铸模模架调用

通过智能模具专家系统引导导入铸件三维图后,设置材料收缩率,构建正确的分型面,该分型面也是模具设计和制造的基准面,将影响模具零件的加工工艺和压铸成型的效率及效果。浇注系统构建与自动拆模过程均在智能专家系统引导下进行,随着模具设计数量的增加,系统会越来越智能。智能专家系统引导自动生成凸、凹模如图3所示。

整副压铸模设计的核心是模具型腔的设计,可以采用软件引导进行设计,又叫拆模,其过程包括导入铸件三维图、设置材料收缩率、构建分型面和浇注系统。在系统引导下进行拆模,最终形成凸、凹模,完成压铸模成型零件的设计,随后调入标准模架,设置推出系统,完成模具设计。模具分型面的选择及浇注系统的设计依靠压铸模设计人员的经验,浇注系统选择不合理会造成模具设计失败。基于人工智能技术的跨平台镁合金压铸模设计智能专家系统会自主学习模具设计过程,在整个过程中正确引导模具设计人员完成整副模具的设计,不再让专家系统时刻等待模具设计人员的指令,正确、高效地完成压铸模设计。

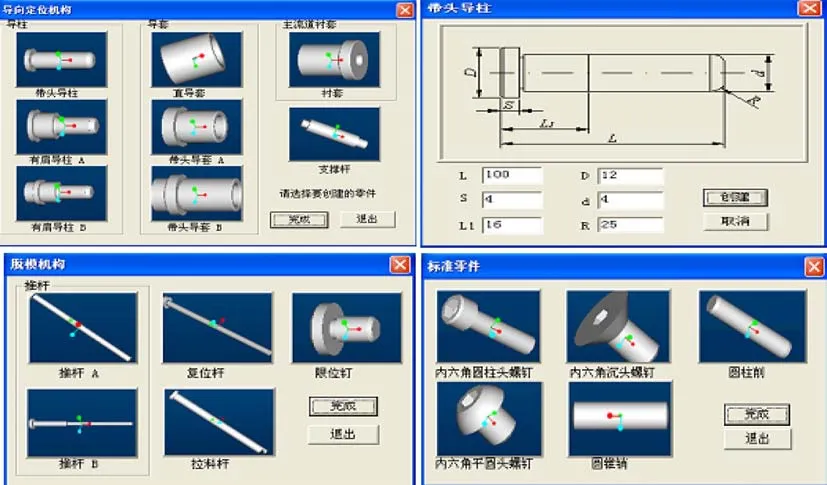

3.4 压铸模零件调用

和调用压铸模模架一样,通过点选调用零件库,会出现零件库的各个子菜单,如界面显示的带头导柱、导向定位机构、标准零件及脱模机构(见图5)。用户只需通过简单的点选即可将模具零件直接组装到压铸模上,实现高效的压铸模设计。

第1步:根据组别T分层,分别对Y(成功与否)做Logistic回归,得到两个Logistic模型。即当T=1时得到模型A,当T=0时得到模型B。

3.5 压铸模总装结构

按照智能专家系统指引进行压铸模设计相关环节的操作,修改压铸模细节,最终生成压铸模总装结构,如图6所示。通过各尺寸计算系统进行尺寸校核,均满足校核条件后可进入数字化加工阶段,整个压铸模设计过程从传统的压铸模手册查询、计算、设计、建模以及手动校核等环节解脱,避免了大量查阅资料、数据计算、反复建模等重复工作,减少了用户的工作量,让用户可以用于创新思考,缩短了模具设计周期。

3.6 压铸模工程图的构建

压铸模设计完成后,经各尺寸各环节校核后会生成正确的压铸模三维总装结构,为了便于压铸模安装或装配,可以直接转化成模具工程图(见图7),各模具零件也可以生成工程图,以满足传统加工方式使用,从图7可知,模具结构简单,运动可靠,为了实现4个侧向抽芯,设计了4个斜推杆19,模具型腔采用整体式结构,型腔内无相对运动滑块,避免了型腔因高温出现滑块烧结粘连铸件,延长了模具使用寿命,提高了模具的稳定性。

4 结束语

在大数据分析技术应用镁合金压铸模设计领域的基础上,首次将人工智能技术应用到该领域,尝试让计算机能够像人那样自动地获取新知识,并在实践中不断地完善自我和增强能力,最终实现镁合金压铸模设计的智能化,让用户摆脱大量的重复工作。

[1]张作胜,朱振国,陈传胜.基于UG/Open二次开发平台的Ribbon界面设计探讨[J].模具工业,2021,47(12):4-8.

[2]赵 毅,刘淑梅,潘泓谊.基于神经网络的连接器外壳注射工艺研究[J].模具工业,2021,47(4):52-56.

[3]苏以人.压铸模早期断裂失效分析[J].特种铸造及有色合金,2014,34(12):1266-1268.

[4]唐博文,廖敦明,唐绍宁,等.基于STEP的电子束数模特征识别与再建CAD二次开发系统[J].模具工业,2021,47(3):1-6.