关于铸件超声检测的探讨

2016-01-19王洪良

摘 要:在铸造铸件的过程中,经常会出现各种问题。应用无损检测技术可以及时找出有问题的产品,并评定其质量等级。将问题定性定量有助于采用适当的施工技术减少废品量、降低成本。超声波检测技术是检测铸件缺陷的有效方法之一。因为铸件本身具有晶粒粗大、组织不致密、组织不均匀和表面粗糙等特点,所以,给超声检测造成了一定的困难,比如超声波穿透性差、杂波干扰严重等。简要探讨了铸件超声检测的相关内容,解读了铸件超声检测的标准,以期为工业生产中铸件检测工作提供一定的指导。

关键词:铸件;超声检测;检测标准;可探测性试验

中图分类号:TG115.28 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.02.114

在机器制造业中,铸件被广泛应用,它在各种类型的机器设备中占有较大比例。而在铸造铸件的过程中,常常会出现各种问题,因此,需要采用无损检测技术确保产品的质量及其安全性和可靠性。

由于铸造生产工序多、工艺复杂、劳动条件差,所以,铸件容易出现组织疏松、晶粒粗大、缩孔、缩松和气孔等问题,进而降低铸件的冲击韧性。除此之外,不仅铸造工艺会影响铸件质量,铸型材料、模具、熔炼和浇注等因素都会影响铸件质量。而铸件形状复杂、表面粗糙等缺陷会影响超声检测的正常进行。

1 铸件无损检测方法简介

截至目前,研究最多且比较有效的铸件缺陷无损检测方法包括射线照相法、工业CT层析摄影法和超声检测法。虽然现有的无损检测方法有20多种,但是,就铸件本身来说,主要是用射线检测和超声检测来检查其内部缺陷,用磁粉、涡流、渗透等方法检查铸件表面和近表面的缺陷。因为铸件表面比较粗糙,形状比较复杂,所以,表面检测方法应用得并不多。下面简要介绍3种铸件内部缺陷无损检测方法。

1.1 射线照相法

当射线穿透物体时,能量会有一定的衰减,而透过物体的射线会在胶片上形成潜影,经过暗室处理后反映在底片上的就是黑度差。所以,有缺陷的铸件底片上会呈现黑度差,即缺陷影像。该方法通常用来检测铸件内部缺陷,因为它对气孔和夹杂等体积型缺陷比较敏感,很少会受到工件外形和表面状态的影响。这种方法的优点是缺陷能够直观地显示出来,便于对缺陷定性和定量。

1.2 工业CT层析摄影法

该方法多用于性能要求比较高和形状复杂的铸件缺陷检测,它的工作原理与射线照相法相似,但是,它需要利用强大的计算机处理能力分层扫查工件,再用相关算法将各层信息合成起来,从而准确描绘出工件缺陷的三维信息。

1.3 超声检测法

利用探头的压电效应和逆压电效应发射超声波穿透工件,

当遇到缺陷时,超声波反射出的信息会被探头接收到,进而转化成电信号显示在仪器上。该方法能够检测铸件内部和近表面的缺陷,方便快速、灵敏度较高、检验厚度大、成本低、无防护问题,通常用于产品的100%初检。由此可见,这种方法更适用于检测厚度大的工件内部缺陷。因为铸件近表面有盲区,所以,通常要求双面或双侧检测。另外,在检测过程中,还可以与射线检测相互配合,定位检测厚度大的铸钢件内部缺陷。使用双晶探头能有效检测铸件近表面的缺陷。

2 铸件超声检测的特点

铸件超声检测具有特殊性和局限性。铸件晶粒粗大会导致超声波严重衰减,进而影响超声波检测的指向性,发生异常反射,例如草状回波和林状回波,即干扰信号。干扰杂波会降低信噪比,尤其是当检侧频率比较高时,会出现严重的干扰信号。这是因为波长与频率成反比,波长与频率的乘积是一个常数,它与晶片厚度有关,频率越大,则波长越短,超声波的衍射能力越低,所以,要用较小的频率检测铸件。由惠更斯原理可知,波的衍射与障碍物尺寸Df和波长λ有关——当Df远远小于λ时,波的绕射强,反射弱,缺陷回波很低,容易偏检;当Df远远大于λ时,波得反射强,绕射弱,声波几乎全反射;当Df与λ相当时,既有反射又有绕射。

由上述理论可知,检测灵敏度与晶粒大小有密切的关系,理论上认为,小于晶粒尺寸的缺陷是检测不出来的,所以,GB/T 7233中指出,超声检测适用于非奥氏体细化晶粒铸件的检测。关于铸件的超声可探性,GB/T 7233标准附录中有详细的讲解。超声波用来检测大于晶粒尺寸的缺陷,因此,应根据铸件特点去分析、排除干扰信号(比如林状、草状杂波)。

铸件组织的不致密性、不均匀性会使超声波能量衰减,根据数据显示声能衰减会造成声速差异。由相关资料和实际测定情况可知,声速最大差异可达5%.另外,铸件内部各向异性柱状晶粒还会改变声波的传播途径,影响铸件超声检测的缺陷定位。

此外,铸件毛坯表面比较粗糙,存在游离的石墨。采用超声波探伤时,如果超声波被大量散射,那么,就会产生大量的干扰信号,进而降低信噪比。如果铸件近表面干扰信号的回波高度比较大,那么,近表面的缺陷检测会变得更加困难。

3 铸件超声检测标准

为了进一步规范检测秩序,经过相关部门的协商,由公认机构制订、批准,将相应领域共同使用和重复使用的规范性文件称为标准。它规定了操作规则和操作结果的特殊值,供各单位使用,进而有效规范预定领域内的活动。

我国现行的一般用途铸钢件超声检测标准是依据欧洲铸件超声标准翻译、改编的。其中,《铸钢件超声波探伤及质量评定方法》(GB/T 7233—2009)是由《铸钢件超声检测》(EN 12680—2003)改编而来,欧标原文包括3个部分,而我国取用前两部分,并将其改编为《铸钢件超声检测第一部分:一般用途铸钢件》(GB/T 7233—2009)和《铸钢件超声检测第二部分:高承压铸钢件》(GB/T 7233—2010)。欧标的第三部分是《球墨铸铁件》。EN 12680—2003不仅适用于欧盟内部,澳大利亚、新西兰等国家也采用此标准。通常情况下,使用最多的是第一部分。经过长时间的使用,我国用《铸钢件超声波探伤及质量评定方法》(GB/T 7233—2009)代替了《铸钢件超声探伤及质量评定方法》(GB/T 7233—1987)。新修订的版本全面调整了标准内容,并与国际先进标准接轨。这样做的目的是使铸钢件超声检测与国际标准相一致,消除技术壁垒,为我国加入WTO后的国际贸易需求奠定基础。标准的第一部分规定了一般用途铸钢件的超声检测,标准的第二部分规定了高承压铸钢件的超声检测。不同用途的铸钢件有其相应的检测标准,它的存在能够满足铸钢件在更多领域的使用需求。

4 铸件可探测性测试

同一个铸件用不同的标准检测,再通过检测结果分析它们的异同,从而进一步解释差异的原因。试验时,使用5个经过机加工的铸钢件,它们都存在自然缺陷或人工缺陷(Φ2 mm平底孔),尺寸分别为102 mm×80 mm×96 mm、103 mm×95 mm×86 mm、103 mm×97 mm×80 mm、Φ102 mm×86 mm和Φ100 mm×81 mm。

按照标准要求,在铸件超声检测之前应测量超声的可探测性。GB/T 7233—2009中明确规定,Φ3 mm平底孔(厚度≤300 mm的铸钢件)回波高度应高于同声程杂波回波高度6 dB;JB/T 5000则规定,当探伤灵敏度反射回波(Φ6 mm平底孔)比同声程噪声信号回波高8 dB以上时,其可探性符合要求。

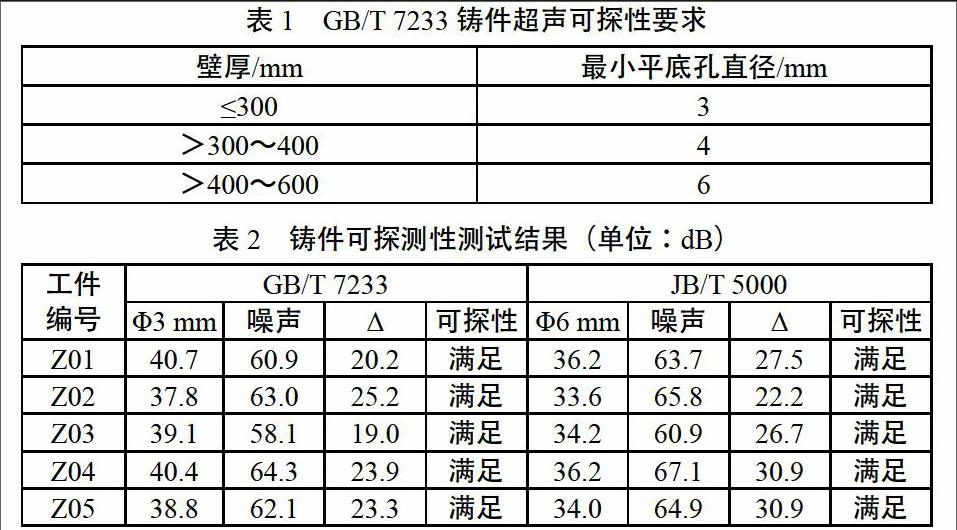

通过比较、参考反射体回波高度(本试验为第一次底波)和噪声信号来确定铸钢件可探测性的准确度。比较时,应选择铸钢件中最具代表性的区域——该区域必须是上下面平行的最大厚度处。根据GB/T 7233对厚度要求的不同,超声可探性要求如表1所示,测试结果如表2所示。结果显示,5个工件全部满足可探性要求。

5 总结

铸件超声检测的要求比较低,主要是因为灵敏度要求比较低,所以,需要测试材料的超声可探测性。检测要点是,采用低频率(1~2.5 MHz)、小晶片(Φ10~Φ20 mm)探头检测,当杂波信号过大时,应降低检测灵敏度,关注底波剧烈衰减区域。GB/T 7233更新后,最主要的变化是修改了其适用范围和质量分级。质量分级由原来的1级至4级增加到1级至5级。此外,新标准把铸钢件分为内外两层,并分别评级。这样修改的好处是区别对待不同层区工件的2个性能,使其更加符合铸件自身的质量要求。修改后的标准逐渐与欧洲标准接轨,有利于对外技术交流和对外贸易的顺利进行。

作者简介:王洪良(1964—),男,工程师,毕业于南昌航空大学无损检测专业,现主要从事射线和超声无损检测方面的工作。

〔编辑:白洁〕