无取向硅钢含铬绝缘涂层层间电阻和膜重的分析和应用

2022-04-26赵从文张振海

赵从文,张振海

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

引言

硅钢是各类电器铁芯必不可少的材料,需求量随着电力工业的发展和人民生活水平的改善而不断增加。近年来,中国硅钢产业正在从高速发展向高质量发展迈进,用户对硅钢的质量要求也在逐渐提高,中高端产品市场开始初步形成。各类新标准的颁布实施、技术改造及工艺的优化和突破促使中高端产品的质量稳定[1]。对标国内先进硅钢生产企业,在硅钢涂层检测方面较为丰富,而部分钢企仅对涂层附着力性能进行出厂检测。

硅钢层间电阻对电机稳定可靠运行具有重要的影响,过低的层间电阻往往会导致电机运行过程中涂层被击穿,绝缘性丧失,出现电机温升超标、效率下降等问题,严重时会导致电机烧毁。而过高的层间电阻又会带来产品铆接力不够、焊接性变差、制造成本上升等一系列问题[2]。因此需要根据电机的具体使用工况,确定合适的层间电阻。

部分钢企在线生产过程中,对于涂层方面的控制主要是通过在线监测附着力、抽检层间电阻的方式来进行。对于涂层层间电阻的控制手段欠缺,这与用户越来越严格的用户需求不相符。而采用膜重测量结果,来调整涂覆量,从而实现层间电阻的稳定、精确控制,因其操作可量化、且相对简单,在硅钢生产企业得到广泛使用[3]。在该工作的推进过程中,需要生产企业依据自身使用涂料的特点,建立绝缘涂层层间电阻与膜重之间的影响规律。

探讨依据现有无取向硅钢含铬涂料特点,采用X射线荧光测试仪、层间电阻测试仪、扫描电镜等设备检测得到层间电阻和膜重相关数据,初步制定了层间电阻与膜重的控制标准,分析了层间电阻与膜重之间的影响规律,为生产线采用膜重控制涂层层间电阻提供技术指导。

1 试验材料与方法

试验材料为现场生产的无取向硅钢经过退火后涂层的成品板,经高精度剪板机剪切成规格为150×200 mm 的层间电阻试样共116 片,经冲片机加工成直径为50 mm 的膜重试样共116 片,层间电阻测试仪检测的电流数据经过计算得出层间电阻值,膜重则根据某涂料厂家提供的标样,在X 射线荧光光谱仪上建立Cr含量变化曲线,通过所测样品中的Cr含量数据来表示膜重。

2 结果与分析

2.1 层间电阻与膜重数据检测

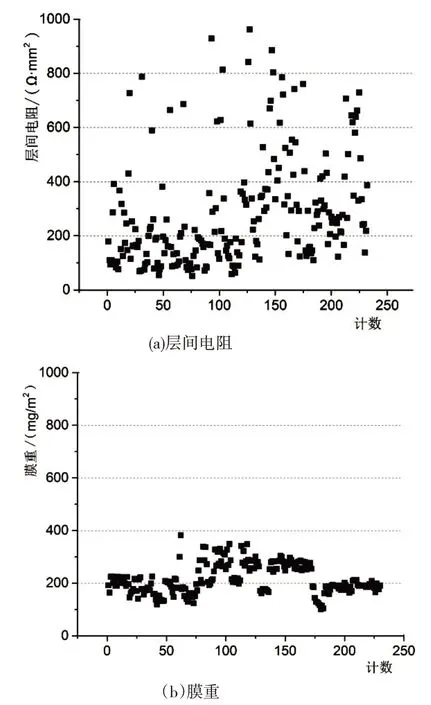

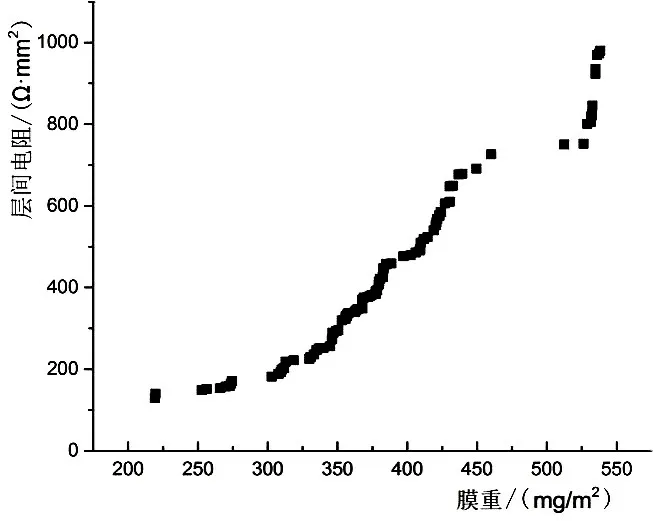

对试样进行层间电阻和膜重检测,如图1 所示为层间电阻和膜重检测结果。

图1 层间电阻和膜重检测结果

从图1 可知,单面层间电阻在120~980 Ω·mm2之间,波动范围较大,分布不均匀,初步分析有以下几个方面原因。

(1)涂覆过程受来料板形、粗糙度的影响,板形差容易造成涂覆不良,层间电阻变低。

(2)不同班组的操作工对干燥炉和烧结炉的实际温度设定存在10℃左右的温度偏差,同时也可能受到在切换钢种过程中温度波动的影响。

(3)涂层机在使用过程中刻槽的磨损也会使得涂层不均匀,层间电阻波动大。

(4)两辊涂层机的制约性,使得其对涂覆过程难以精确控制。而相比于层间电阻,膜重波动范围较窄,分布相对均匀,单面Cr 含量范围在100~400 mg/m2之间。

2.2 层间电阻与膜重数据分析

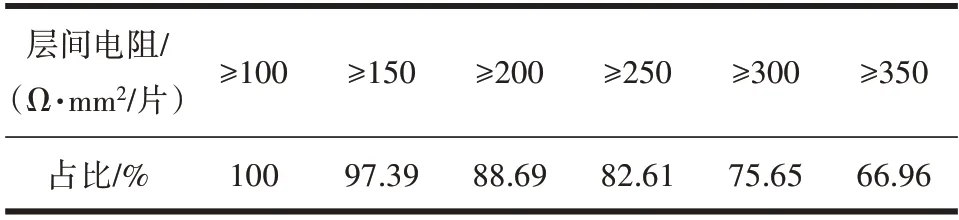

对层间电阻数据进行分析,计算其各段分布的比例,如表1 所列。前期生产现场层间电阻内控值确定为双面电阻之和≥100 Ω·mm2/片即为合格品,由此造成的结果是层间电阻几乎没有不合格的,这也与我们实际统计的数据相符,当层间电阻≥100 Ω·mm2/片时,合格率为100%。显而易见,内控值确定为≥100 Ω·mm2/片是无意义的,不合适的。当内控值定为≥150 Ω·mm2/片时,合格率为97.39%,此时合格率依然是偏高的;当内控值定为≥200 Ω·mm2/片时,合格率为88.69%;当内控值定为≥250 Ω·mm2/片时,合格率为82.61%;当内控值定为≥300 Ω·mm2/片时,合格率为75.65%,此时合格率偏低;当内控值定为≥350 Ω·mm2/片时,合格率为66.96%,合格率偏低。考虑到实际生产的顺行,认为内控值定为≥200 Ω·mm2/片是合适的,同时注意到层间电阻在100~150 Ω·mm2/片时,合格率2.61%;在150~200 Ω·mm2/片时,合格率8.7%;在200~250 Ω·mm2/片时,合格率6.08%。因此,内控值定为≥200 Ω·mm2/片时,也有足够的提升空间,在对现场各项工作进行改善后,合格率更容易提升。

表1 层间电阻数据分布

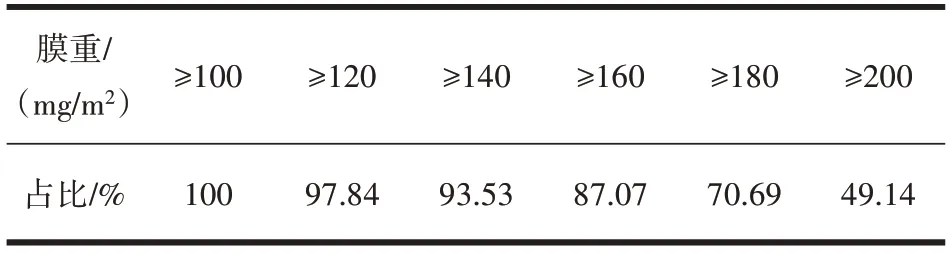

由于前期并无膜重方面的内控标准,根据此次测定的膜重数据,参考层间电阻内控标准的建立思路,初步制定膜重的内控范围。统计膜重数据分布范围如表2 所列。由表可知,当内控值≥100 mg/m2时,合格率为100%,此时内控值无实际意义;当内控值≥120 mg/m2时,合格率为97.84%,此时合格率依然偏高;当内控值≥140 mg/m2时,合格率为93.53%,合格率偏高;当内控值≥160 mg/m2时,合格率为87.07%;当内控值≥180 mg/m2时,合格率为70.69%,合格率偏低;当内控值≥200 mg/m2时,合格率为49.14%,合格率偏低。内控值为≥160 mg/m2较为合适,同时统计膜重在140~160 mg/m2时,合格率6.46%;在160~180 mg/m2时,合格率16.38%。综上,在保证生产顺行及足够提升空间的前提下,膜重内控值为≥160 mg/m2。

表2 膜重数据分布

2.3 影响规律分析

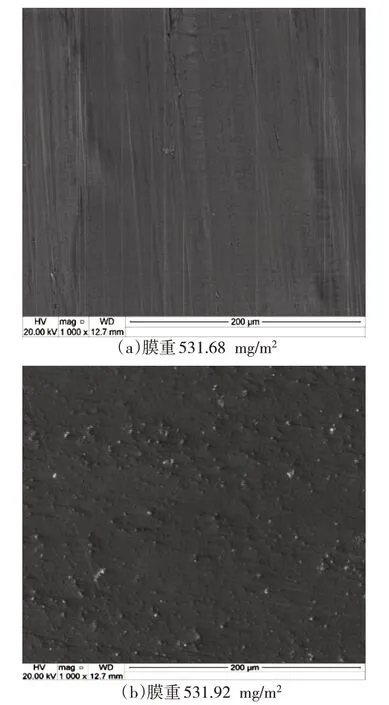

如图2所示为层间电阻与膜重变化趋势图。由图可知,当膜重小于500 mg/m2时,层间电阻随着膜重的增加而升高,整体呈抛物线形式;而膜重范围在500~550 mg/m2时,膜重变化不大,但层间电阻差距较为明显。分别选取膜重接近的试样(约532 mg/m2)进行微观形貌观察,如图3所示。由图可知,在膜重无明显差别时,图3(a)表面整体平整紧实,无明显开裂及疏松现象;图3(b)表面凹凸不平,有类似气泡产生。可以看出在膜重接近时,薄涂层板面控制较为稳定,层间电阻差距不大,而厚涂层板面控制波动较大,层间电阻差距较为明显。

图2 层间电阻和膜重变化趋势

图3 不同层间电阻下微观形貌

3 结论

(1)在保证生产顺行的情况下,建议层间电阻内控值为≥200 Ω·mm2/片;膜重内控值为≥160 mg/m2;

(2)当膜重小于500 mg/m2时,层间电阻随着膜重的增加而升高,整体呈抛物线形式;而膜重范围在500~550 mg/m2时,膜重变化不大,但层间电阻差距较为明显。