波形板干燥器临界流速的冷热态转换

2022-04-26李茹温济铭陈博文王博田瑞峰毛峰

李茹, 温济铭, 陈博文, 王博, 田瑞峰, 毛峰

(1.哈尔滨工程大学 核科学与技术学院,黑龙江 哈尔滨 150001; 2.哈尔滨工程大学 黑龙江省核动力装置性能与设备重点实验室,黑龙江 哈尔滨 150001)

为了确保电站中蒸汽发生器的产汽品质,在蒸汽发生器出口设置了汽水分离装置。波形板干燥器的性能决定着蒸汽发生器出口蒸汽品质。而分离效率、压降损失、临界速度3个关键参数表征着干燥器的性能。工程设计中,对干燥器的临界流速的研究是通过冷态选型试验对波形板结构进行改进来实现的,但相对于冷态工况而言,热态工况下的汽水分离更为复杂化。基于冷态试验获取的数据并不适用于设计实际汽水分离器,因此有必要进行水-蒸汽热态实验。由于针对干燥器组件所进行的热态实验研究较少,且费时费力,所以对于同一种波形板干燥器而言,对临界流速的冷热态转化进行研究,可以减少重复性热态实验[1-3],因此需要对波形板干燥器临界流速的冷态与热态之间的转化关系进行研究。

文献[4-9]对干燥器在冷态工况下进行了实验研究,主要针对干燥器的疏水钩结构、板间距、波间距以及板型结构对干燥器的临界流速的影响进行了研究。结果表明:临界流速随着疏水钩的数量先增大后减小,临界入口速度随着钩间隙增加而减小;板间距增加,临界速度会随之出现增高趋势;双钩波形板干燥器临界速度达到6.8 m/s;波距增大可略微提高干燥器的临界速度。而Kolev[10]采用环状流经验关系式计算二次携带依此得到临界流速。文献[11-14]针对波形板干燥器从液滴行为以及液膜波动角度对干燥器的分离机理进进行了大量研究。Azzopardi[15]借助实验装置研究分析干燥器壁面液膜在何种临界条件下会出现破裂,精准推导了临界破裂条件,但是并未构建出较为完善的液膜破裂临界流速模型。而在对于波形板干燥的临界流速的理论研究方面,Kutateladze[16]通过分析垂直板上的液滴在向上运动气流作用下的受力情况,提出了与波形板干燥器临界流速有关的准则数Ku值。文献[17-19]通过对液膜夹带的现象进行分析得到了与波形板干燥器临界流速有关的准则数Na值。试验结果显示,对于类型相同的波形板而言,准则数Ku值、Na值均为常数,且Ku值、Na值大小显著相关于波形板结构。

本文搭建了研究干燥器分离性能的试验台架,并通对两相运动方程进行无量纲分析,基于液膜破裂现象推导出干燥器的临界流速的计算式,并将计算结果与试验结果进行对比。

1 干燥器热态试验装置介绍

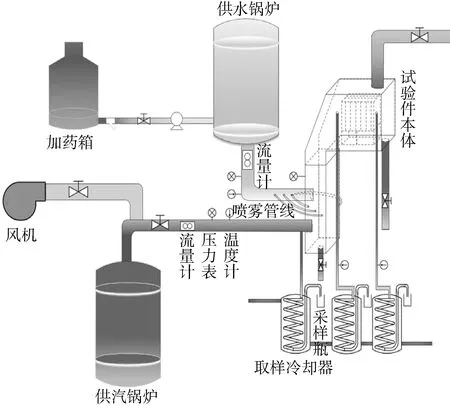

本研究主要设计了5部分试验系统:供汽系统、疏水系统、喷水系统、混合段、采样系统,如图1所示。

图1 试验台流程

在进行蒸汽-水试验时,首先对加药箱水进行加药处理,已经配置好的溶液经过水泵进入供水锅炉后,将供水锅炉内的炉水加热至实验压力对应的饱和温度,炉水在氮气加压的作用下进入喷雾管道,经由喷头雾化后进入试验件本体。在对供水锅炉内炉水进行加热的同时打开供汽锅炉,将供汽锅炉加热至实验压力。供汽锅炉提供的蒸汽与雾化后的液滴在试验件本体方箱内混合,液滴跟随主流气体经过波形板干燥器,由于惯性力的不同,大尺寸的液滴被波形板壁面捕获分离,而较小尺寸的液滴则跟随主流蒸汽流向试验件本体出口。

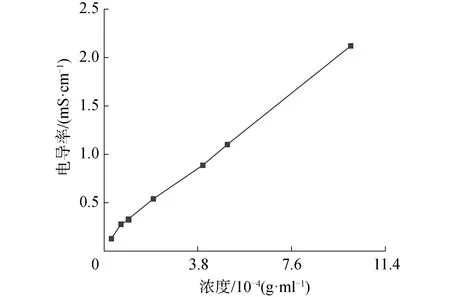

热力法、化学法、光学法等方法都可以测量蒸汽湿度。本试验采用化学法对波形板进出口的蒸汽湿度进行测量。在进行试验前,对溶液进行标定如图2所示。

图2 标准溶液的标定曲线

为了能保证波形板、取样器的入口蒸汽速度相同,在蒸汽取样前,以具体的试验工况为依据,有针对性地对饱和水流量、混合湿蒸汽流量加以调节。取样期间使试验工况保持稳定,取样的蒸汽进入取样冷却器被冷凝,同时供水锅炉内的饱和水被冷却,用取样瓶收集冷凝水及冷却水之后送检。选取原子吸收分光光度计或离子电导率仪器检测离子浓度。干燥器入口蒸汽湿度为:

(1)

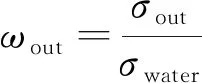

干燥器出口蒸汽湿度为:

(2)

式中:σin为入口混合蒸汽冷凝电导率,S/m;σwater为供水锅炉炉水电导率,S/m;σout为出口饱和蒸汽冷凝电导率,S/m;

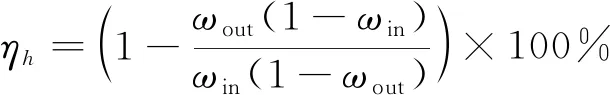

干燥器的分离效率为干燥器组件分离水的质量与干燥器组件进口携带水的质量百分比,即:

(3)

式中:ωin为干燥器入口湿度;ωout为干燥器出口湿度。

而在进行空气-水试验时,则打开风机为实验提供空气。喷嘴在混合箱中产生的大量雾化水滴喷雾,一部分颗粒大的雾化水滴在混合箱中沉积,剩下部分的水滴随着气流进入干燥器后,大部分被分离,仅有一小部分逃逸离开干燥器。分离效率则是由干燥器出口的汽水混合物中液体质量在混合物总质量所占的比值:

(4)

式中:Gout为被分离液滴的质量流量,kg/h;Gin为大量雾化水滴喷雾质量流量,kg/h;Gdepo为重力沉积的液滴的质量流量,kg/h。

选取以下实验工况为例:蒸汽压力为0.2 MPa、蒸汽流量为85 m3/h时,以仪表参数、实验测量为依据,计算得出了压力的相对不确定度为0.3%,蒸汽流量的不确定度为2.33%,电导率的不确定度为0.5%,湿度的不确定度为1.6%,分离效率的不确定度为5.6%。

2 临界流速模型及验证

2.1 临界流速模型

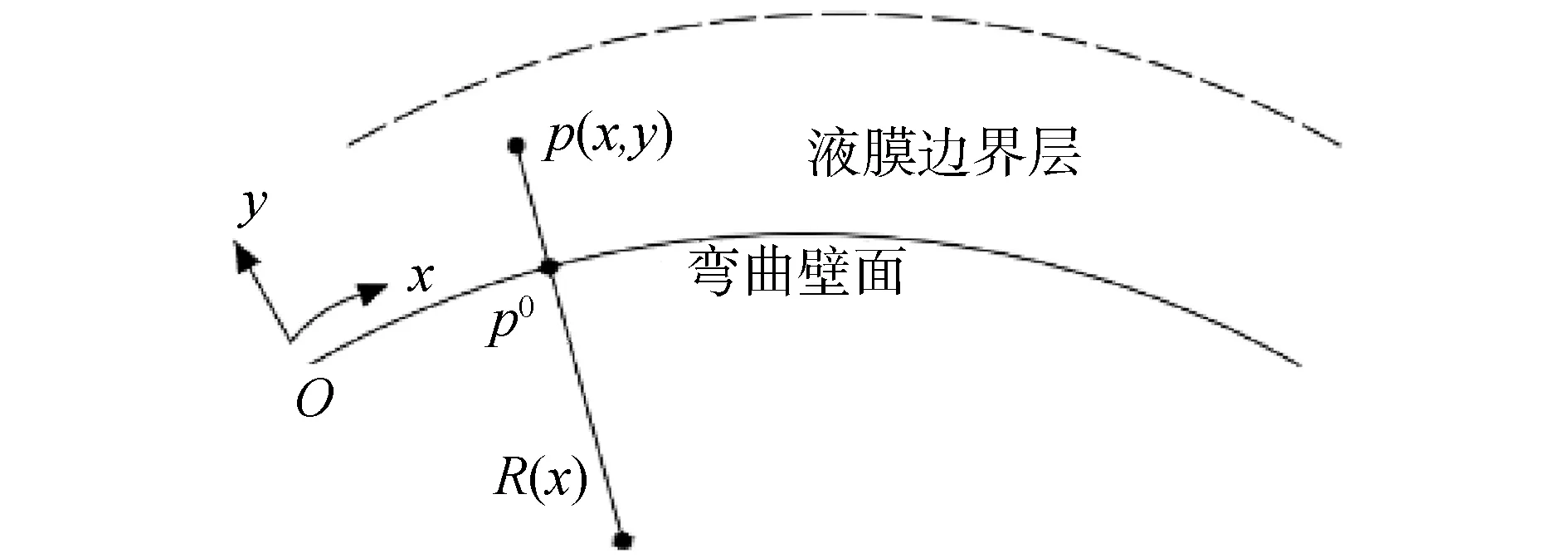

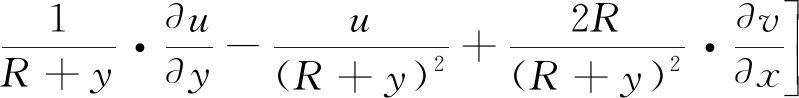

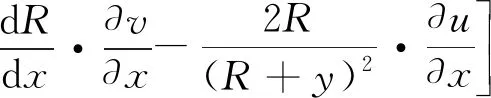

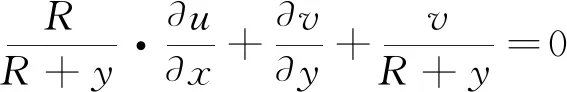

通过研究两相的运动方程分析,应用相似分析的方法得到无量纲准则数,从而得到冷态与热态之间的转换系数。对液膜在曲面上的流动作薄膜假设。忽略重力对液膜横向流动的作用。图3为曲面板壁,其表面有一层流动的薄液膜,O是坐标原点,沿曲面向右侧为x的正方向,y方向垂直于壁面向外。点P(x,y)为液膜中的任意点,沿y轴投影在x轴上的P0点,P0点处的曲率半径为R(x)。假设液膜为边界层流动,N-S方程和连续性方程为:

图3 曲面上的薄液体边界层

(5)

(6)

(7)

(8)

(9)

p*=p/ρU2

(10)

t*=tU/L

(11)

对式(6)~(8)作量纲等级分析,忽略一阶及以上的部分,并为其进行量无纲化处理,可得简化后的N-S与连续性方程:

(12)

(13)

(14)

在固体壁面上,无滑移和无渗透作为2个假设条件按,即当y=0时,u=0;在气液交界面上,液膜受气流切应力作用,当y=τw时:

(15)

则液膜切向速度为:

(16)

分析液膜的法相受力,在沿曲面的边界层流动中,借助N-S 控制方程,可求解曲率引致的惯性离心力。则单位面积上液膜所受的惯性离心力为:

(17)

液膜气液界面上表面张力产生的单位面积向壁方向的毛细力为:

(18)

式中σ为表面张力系数。

由于法向受力平衡故F1=F2。对液膜所受切向力进行分析,液膜内速度分布:

(19)

则液膜所受壁面粘性阻力:

(20)

式中μg为气相动力粘滞系数,Pa·s。

且液膜受到的气流剪切力为:

(21)

对波形板屈折角处的液膜进行二维应力分析。控制体所受作用力包括:惯性离心力F1,表面张力F2,壁面粘性力τw,气流剪切力τl。由力平衡原理可知,要使液膜不出现破裂且保持相对稳定的状态,就需要满足τl=τw的条件。

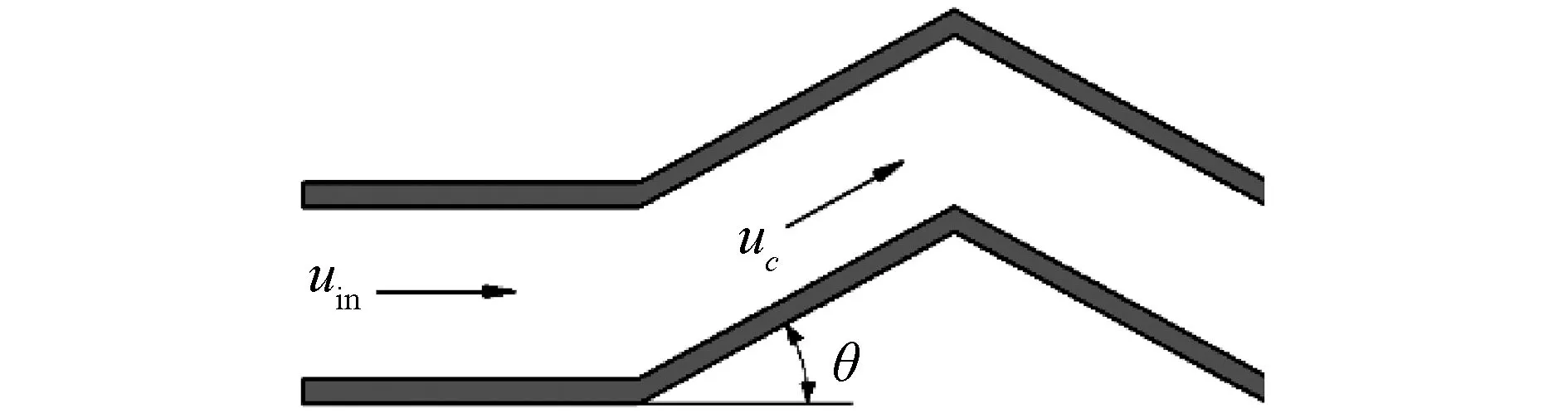

由式(17)~(21)可得到临界速度为:

(22)

式中δ为流体边界层厚度,m。

如图4所示为将曲折通道中的气流速度转换成通道的入口速度为:

图4 波形板通道中曲折处的气流速度与入口速度示意

uin=uccosθ

(23)

液膜临界破裂的判据为:

(24)

式中:uin为干燥器入口速度,m/s;d为波形板板间距,m/s;θ为波形板夹角,(°);h为水膜平均厚度,mm。

根据式(23)得到干燥器临界流速冷热态转化系数为:

(25)

2.2 模型验证与结果分析

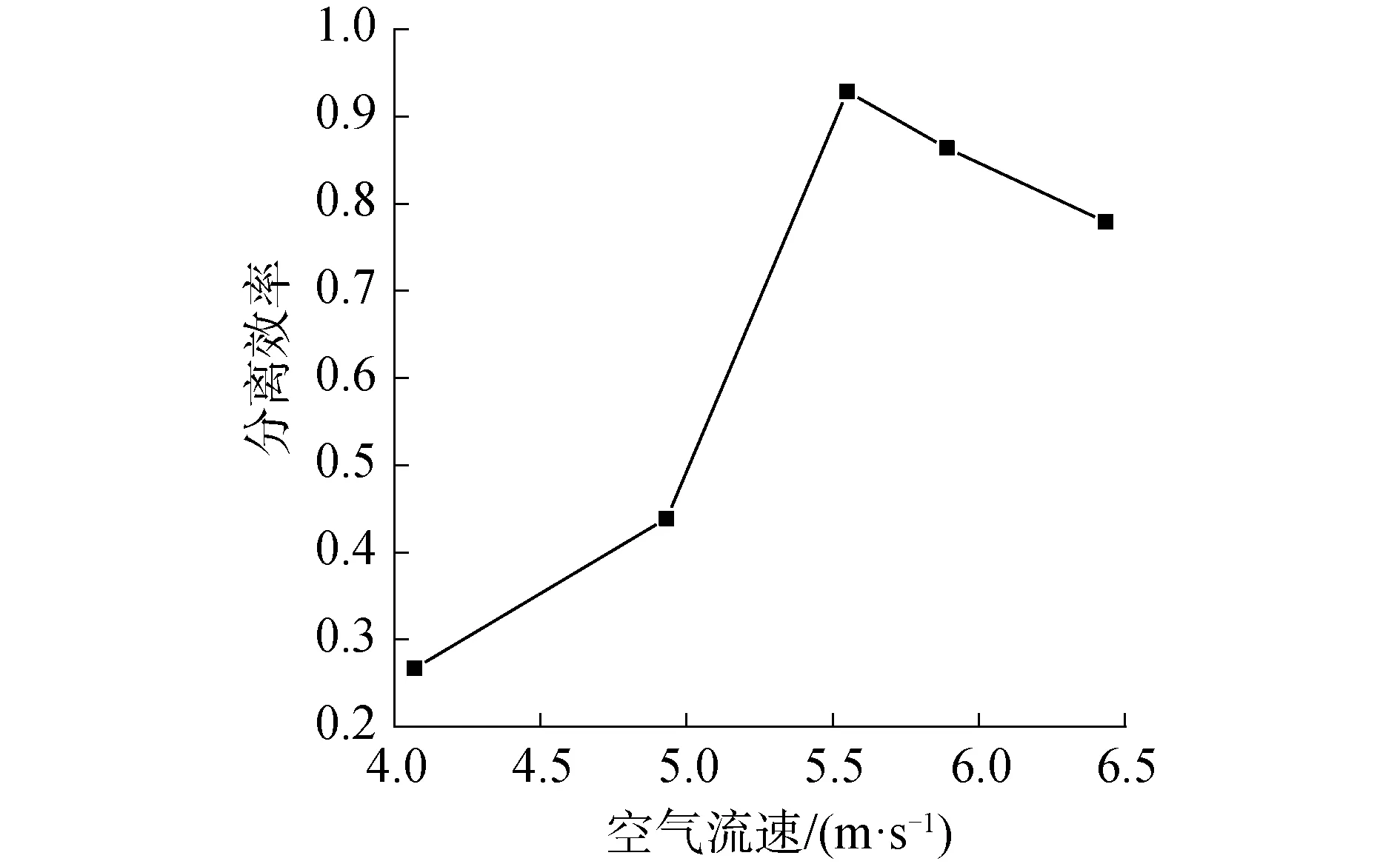

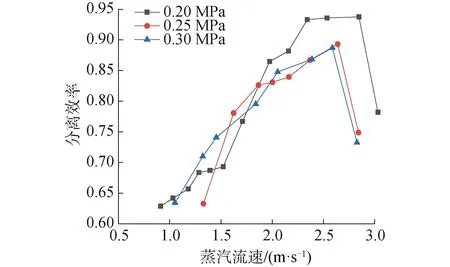

分别进行冷态试验与热态试验后对试验结果进行分析。冷态工况下分离效率在空气流速为4~5 m/s内随着空气流速的增加而增加,当空气流速到达5.5 m/s时,分离效率达到最大值92%,当流速超过5.5 m/s时,分离效率呈下降趋势。热态工况下对于相同的蒸汽流速而言,改变蒸汽压力,分离效率会随着蒸汽压力的增加有所降低。随着蒸汽流速的增加,分离效率变化趋势都是一致的,在流速较低时随着蒸汽流速的增加而增加,但增加到极限值时,分离效率会急剧下降。在蒸汽压力不同的条件下,即便有相同的蒸汽流速,分离效率也不尽一致。随着蒸汽压力的不断提升,临界流速处的分离效率最大值会呈现减少趋势。

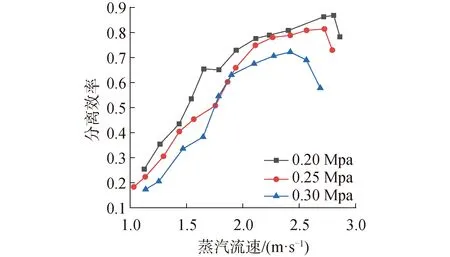

冷态试验中分离效率随空气流速变化如图5所示。热态试验研究了在0.2、0、25、0.3 MPa蒸汽压力下分离效率的变化,结果分析如图6所示。对另一种圆弧板的实验结果分析如图7所示。

图5 冷态工况下分离效率随空气流速的变化曲线

图6 热态工况下分离效率随蒸汽流速的变化曲线

图7 热态工况下圆弧波形板分离效率随蒸汽流速的变化曲线

同时针对板间距为20 mm的圆弧波形板进行了热态工况下的实验研究:根据对2种不同结构波形板进行实验研究发现,随着干燥器蒸汽流速的增加,干燥器的分离效率呈现先上升后下降的趋势。对于不同压力而言,随着蒸汽压力的上升,波形板干燥器的分离效率降低。

由于入口流速的增加导致壁面上形成的水膜被撕裂重新进入主流被携带至下一级,在下一级中又被撕裂,不断重复造成分离效率的下降。蒸汽携带着液滴,随着板结构的改变,气流方向也发生改变,液滴受到气流的曳力作用的同时也会由于液滴自身速度会产生离心作用。蒸汽粘度会随蒸汽压力的提升的增高,气流、液滴间的曳力会逐渐变大,随着蒸汽流速的增加,惯性力使得液滴更容易从气流中被分离出来,因此分离效率逐步增加。但当蒸汽流速增加到极限值时,液滴撞击板壁面形成的液膜会被撕裂从而重新被卷入气流中,并逐级传递直到最后一级被带出干燥器,因此导致分离效率的下降。

蒸汽粘度会随蒸汽压力的提升的增高,气流、液滴间的曳力会逐渐变大,对液滴的携带能力增强,压力越大液滴更难被分离,液滴与壁面上的液膜更容易跟随气流逐级传递,导致分离效率随着压力的增加呈下降趋势。对双沟波形板进行临界流速的冷热态转换分析,根据试验结果分析,冷态临界流速为5.58 m/s,而热态临界流速随压力变化如图8所示,从图8可以得到随着蒸汽压力的增加,干燥器的临界流速下降。

图8 临界流速随蒸汽压力变化曲线

由于在蒸汽携带着液滴进行有效分离的过程中出现了二次携带,壁面处被捕捉的液滴所形成的液膜破裂,从而产生二次液滴,此时的分离效率急剧下降,蒸汽流速达到了临界流速。由于蒸汽压力的增加,蒸汽对液膜的作用力增强,形成的液膜更容易被气流撕裂导致液膜破裂的发生提前。因此,试验的蒸汽压力越大,干燥器的临界流速越小。

Ku准则数反映了惯性力、重力、表面张力间的关系[16]。水滴在波形板干燥器板上开始被蒸汽撕裂时,气流向上的曳力与水滴的重力和水滴的表面张力达到力平衡。通过对力平衡方程分析得到:

(26)

式中ρg为连续相气体的密度;ρl为离散相液滴的密度;u为临界流速。Na准则数反映了惯性力、重力、粘性力、表面张力间的关系[17-19]。可依据式(25)计算干燥器的临界流速:

(27)

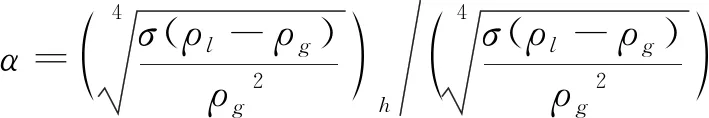

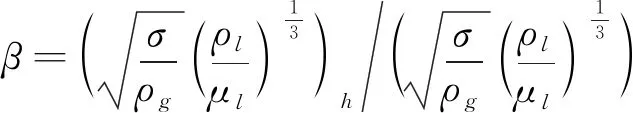

式(24)、(25)内的临界流速u进行整理分析,得到2个不同形式下的冷热态临界流速转换因子α、β:

(28)

(29)

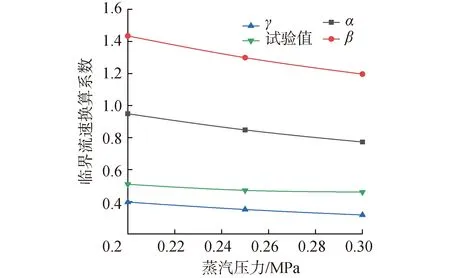

式中:α为基于Na准则数的冷热态临界流速转换因子;β为基于Ku准则数的冷热态转换因子。将试验工况中的两相物性参数分别代入式(25)、(28)、(29)得到冷热态临界流速换算系数随着蒸汽压力的变化曲线图。

根据冷态试验所得到的干燥器临界流速值,按照式(25)、(28)和(29)计算热态临界流速,将结果与热态实验相对比,从冷态到热态的换算中,按照式(28)与(29)计算结果都偏高,而式(25)的换算结果比前两者更接近实际。但从热态到热态的换算,从图9可得3种换算公式结果接近,均随着蒸汽压力的下降而下降,且变化趋势相近。由于蒸汽压力相对接近,在这个范围内蒸汽和水的各个参数之间变化不是很大,从热态到热态的换算相比于冷态到热态的换算更为准确。

图9 干燥器临界流速换算系数随蒸汽压力的变化

3 结论

1)热态工况下,随着蒸汽流速的增加,干燥器的分离效率先上升后下降,且上升速度缓慢降低至最大分离效率后急剧下降。

2)随着干燥器内蒸汽压力上升,液滴更难以被分离,干燥器的分离效率有所下降。干燥器的临界流速随着蒸汽压力的上升而减小,试验结果与理论计算结果是一致的。

3)对液膜破裂现象进行分析得到的冷热态临界速度换算因子γ更能准确描述冷态与热态之间的转化关系。因此二次携带所产生的原因较大程度上是由于液膜破裂,而并非液滴破裂。