吊车梁梁端横向连接件的损伤机理分析

2022-04-26孙龙涛

孙龙涛

(中铁第四勘察设计院集团有限公司 交通市政与港航设计研究院,武汉 430063)

工业厂房中吊车梁与立柱的横向连接构件常出现损伤情况,其损伤受多种复杂因素的影响,若未消除所有影响而进行修复,会出现屡修屡坏的现象.在目前的研究中,大多的研究对象为钢吊车梁与立柱之间的连接关系,而对钢筋混凝土吊车梁与立柱的连接研究较少.钢吊车梁与立柱的连接方式较多,可采用板铰连接、焊接连接、钉连接[1].而混凝土吊车梁与立柱的连接多为焊接连接,极易出现应力集中、疲劳破坏的现象.横向连接构件的损伤不仅仅是受构件本身的影响,还与整个吊车梁系统中产生的横向水平力有关.

至今,对造成厂房此处构件破坏的影响因素及机理多有研究,但均未有明确的计算方式.早期,赵熙元[2]分析了重级工作制吊车横向水平荷载增大系数的取值,并计算了几种不同类型吊车的横向水平力,其取值考虑了复杂因素影响下产生的卡轨力对吊车梁系统产生的横向荷载.但由于卡轨力的产生机理、传递方式较为复杂,至今未将其分析透彻,早期规范[3]对此给予了指导,而后期更新的规范[4]中删除了此条,并注明根据设计实际情况结合各结构设计规范及技术标准,分别自行规定.吴强等[5]分析了板铰连接与高强螺栓连接的计算,但并未对焊接连接进行研究.王学军[6]研究了钢吊车梁与钢柱之间连接节点设计,分析了两种不同连接模式的受力情况,提出了在钢吊车梁与钢柱间设置垂直隔板,增加稳定性.刘忠辉[7]对厂房吊车梁因轨道变形、翘曲,造成啃轨严重的现象,提出了检测及加固方案,但未对立柱与吊车梁之间的构件进行针对性分析.姜巍[8]结合吊车“啃轨”整改后的检测数据,分析造成吊车“啃轨”现象的原因主要是:吊车车轮偏斜及轨道偏差过大.其只探究了纵向水平力,未对横向水平力进行分析.

针对某厂房的实际损伤,检测了立柱和吊车梁横向连接钢板的工作状态,通过检测数据及内力分析,探究其损伤机理,并结合规范及技术标准进行受力及疲劳计算,为今后设计此类构件的设计计算给出参考,并在施工安装方面给出建议.

1 工程概况

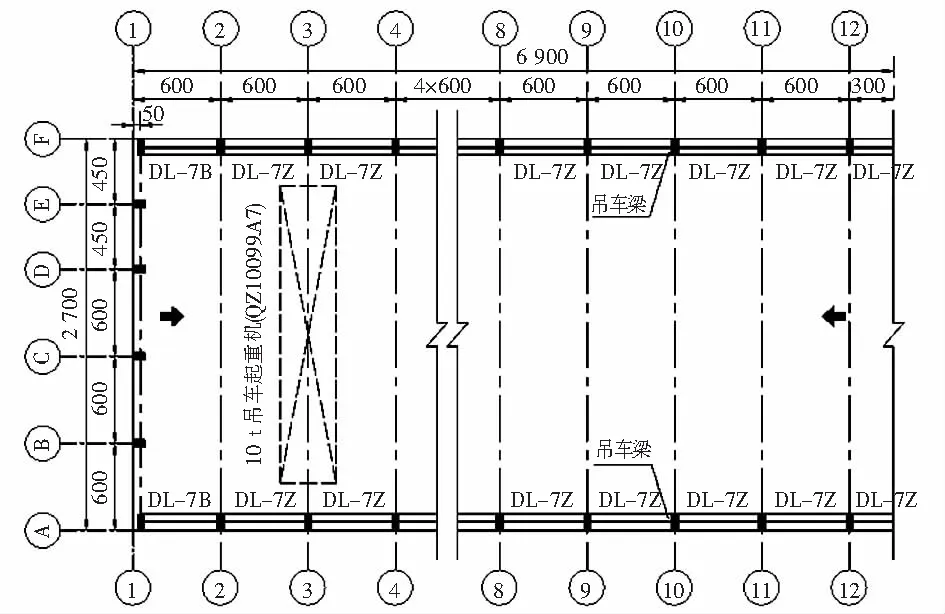

某单层单跨工业厂房于2009年竣工,结构采用钢筋混凝土排架结构,纵向对称布置;建筑主体纵向长138 m、横向宽27 m、高19.64 m.建筑平面内,A轴至F轴横向间距6 m×3+4.5 m×2,1轴至24轴纵向间距5.5 m+6 m×21+5.5 m.立柱采用普通钢筋混凝土结构,吊车梁采用T型普通钢筋混凝土结构型号为DL-7B、DL-7Z(规范[9])适用于A4、A5中级工作制.厂房内共有3台相同的电动抓斗桥式起重机(10 t),均为A7重级工作制.最大轮压为177 kN,纵向轮轴距为5 m,横向轮轴距为25.5 m.平面布置图如图1~2所示.

图1 厂房1#-12#平面布置图(单位:cm)Fig.1 Factory building of workshop 1#-12#(unit:cm)

图2 厂房13#-24#平面布置图(单位:cm)Fig.2 Factory building of workshop 13#-24#(unit:cm)

厂房柱间支撑和屋面支撑状态完好;结构布置合理,传力途径明确;通常为2台吊车同时作业,24 h间歇性运行,全年无休.投入使用后不久,即发现吊车梁与立柱连接钢板出现断裂,且屡修屡坏;吊车梁表面出现不同程度的斜裂缝,部分吊车梁已更换为钢梁;正常工作状态为双吊车作业,吊车运行时厂房整体横向晃动,且体感明显.

2 现场检测

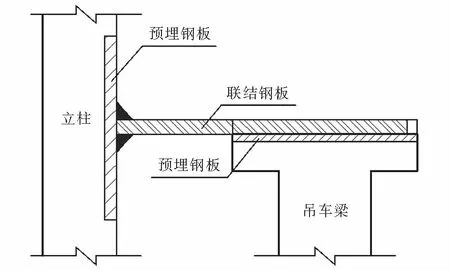

厂房吊车梁与立柱的横向连接构造如图3所示,连接钢板分别与吊车梁上翼缘及同一标高处立柱内侧的预埋钢板进行焊接,建立横向联系;钢垫板与牛腿顶及吊车梁底预埋钢板采用焊接建立竖向联系.查阅相关资料[1]确定与横向连接钢板相关联的受力构件,检测对象为:横向连接钢板、立柱、吊车梁、轨道.依据规范[10]对相关构件的尺寸、安装精度及承载能力进行复核.

图3 立柱与吊车梁横向连接示意图(单位:cm)Fig.3 Schematic diagram of the horizontal connection of the column and the crane beam(unit:cm)

2.1 立柱

立柱外观上未发现明显裂缝,但表面机械损伤明显:下部多处存在局部破损、混凝土脱落、掉角、露筋、钢筋变形的现象,只有柱体底部进行了局部保护加固.对厂房普通钢筋混凝土立柱截面各部位的尺寸进行抽查.立柱截面尺寸误差值均在+10/-5 mm以内,符合规范[11]的要求.

2.2 吊车梁

A轴区域的吊车梁梁体明显内倾斜且局部损伤严重,梁体存在较多斜裂缝,梁端部混凝土脱落、露筋.对A轴4#~6#跨的普通钢筋混凝土吊车梁(DL-7Z)截面尺寸(高、宽、上翼缘厚度)进行测量,并与设计尺寸对比.经测量得到,截面尺寸最小误差值为1.4 cm,最大误差值为3.5 cm,误差值已超过+10/-5 mm以内,不符合规范[11],最小误差值超最大限值的1.4倍.

依据规范[10],测量T梁腹板边缘与立柱边缘在上、中、下三处的横向水平距离d、e、f,如图4所示,并与设计尺寸相比较,检测结果如表1所列.

图4 尺寸检测示意图(单位:cm)Fig.4 Schematic diagram of size detection(unit:cm)

表1 吊车梁倾斜检测结果

结果表明,吊车梁安装位置均偏离设计值,整体向厂房内侧偏移,且吊车梁上缘均向厂房内侧倾斜.所抽取的吊车梁轴线偏差最小值为8 mm,最大值为66 mm,倾角以梁底为圆心顺时针方向最大为3.63°,最小为0.77°.轴线偏差值均超过规范[11]规定的5 mm.水平位移偏移值为规范[11]限值的8倍.

2.3 轨道状态

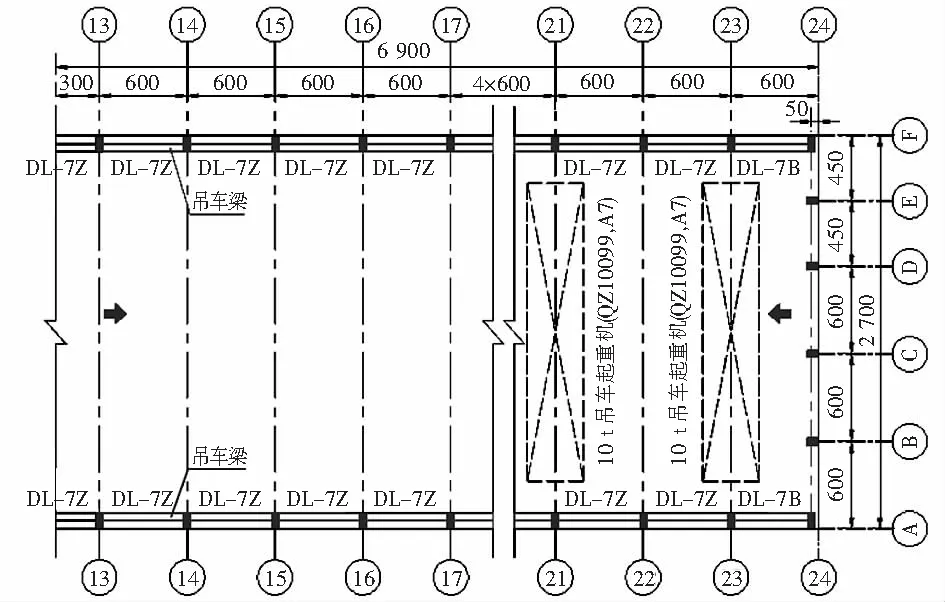

受检测环境条件限制,轨道平面线形的测量,以轨道中线距立柱(上柱)内侧距离35 cm为基准线,以A/F轴与4#断面交点为原点,每间隔25 cm,测量轨道中线至基准线的距离y1、y2,如图5所示.

图5 轨道线形测量示意图(单位:cm)Fig.5 Schematic diagram of track linear measurement (unit:cm)

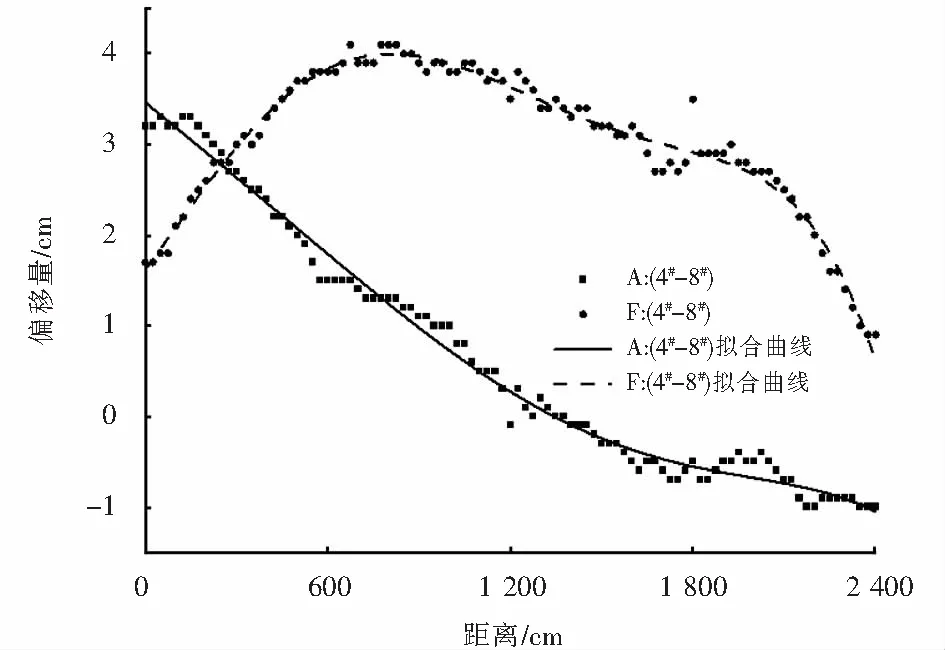

对A、F轴与4#-8#轴柱之间两条钢轨的平面偏差量进行测量,以A→F方向偏移为正,如图6所示.从图中明显看出,F轴轨道线形偏向A轴→F轴方向,偏移量先增大后减小,最大偏移值可达4.1 cm.在x=2 400 cm时,偏移量达到最小值0.7 cm.A轴轨道线形在x<1 350 cm时(A轴第4跨~A轴第6跨跨中)偏向A轴→F轴方向,偏移量持续减小,最大偏移量3.5 cm;A轴轨道线形在x>1 350 cm时(A轴第6跨跨中~A轴第7跨)偏向F轴→A轴方向,偏移量持续增加,最大偏移量达1 cm,轨道平面不平顺明显.两条轨道沿长度方向上,在平面内的弯曲,每2 m检测长度上的偏差值均大于1 mm;轨道跨度的偏差值远大于15 mm.因此,轨道偏差均未满足规范[12]的规定,轨道平面偏移、轨距偏差使吊车行走中产生卡轨力.

图6 轨道线形偏差量Fig.6 Deviation of track linear

3 连接钢板动力检测

依据规范[10]及现场调查分析,为明确连接钢板的实际受力情况,对吊车梁立柱的相对位移、连接钢板的应力进行检测.综合考虑厂房的实际情况,动力检测在常规工作状态下分为D空载和E重载两种工况(“+、-”表示吊车运行的驶离和返回).

3.1 吊车梁与立柱的相对位移

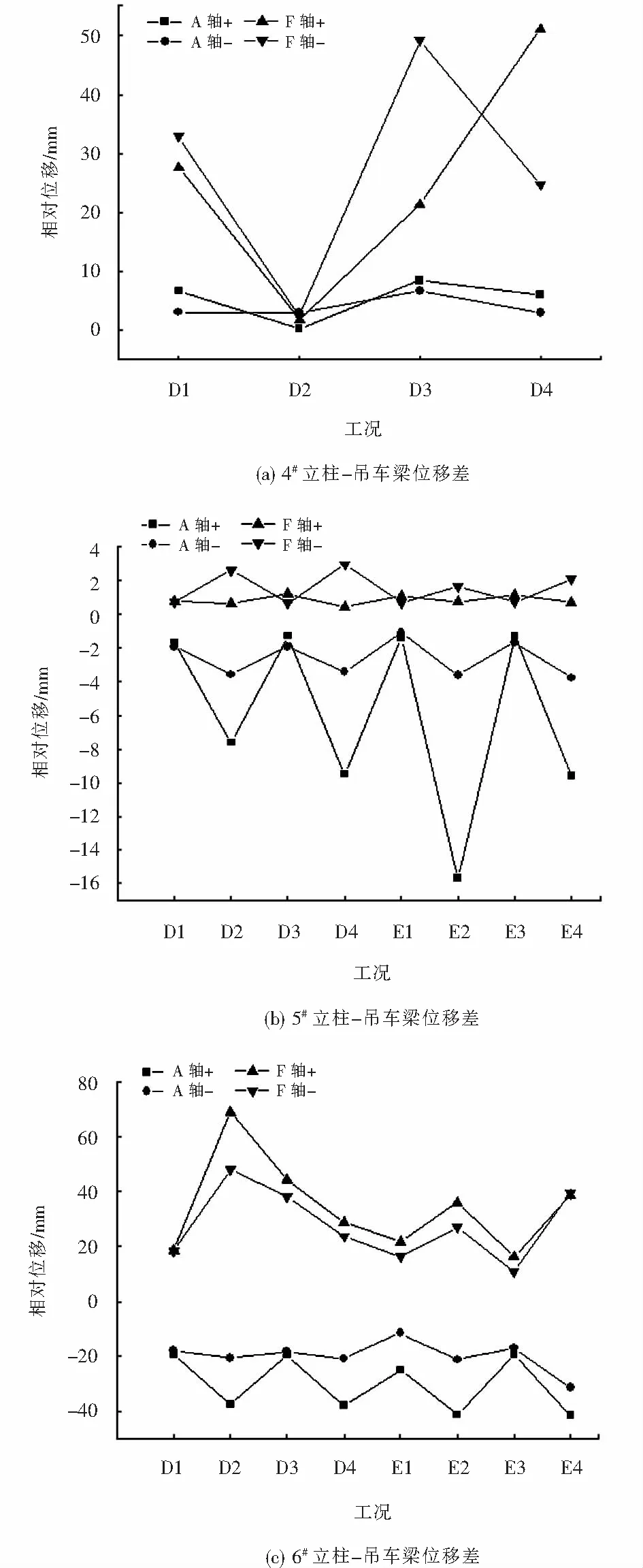

在两种工况下,检测获得A、F轴两侧立柱与吊车梁上翼缘的相对位移,如图7所示.

图7 立柱-吊车梁相对位移差Fig.7 Displacement difference of column-crane beam

A轴与F轴的同侧立柱与吊车梁为同向运动,A轴的立柱与F轴的立柱相向运动;在吊车经过时,A轴侧立柱与吊车梁先朝A轴至C轴方向运动随后复原摆动,F轴侧立柱与吊车梁先朝F轴至C轴方向运动随后复原摆动;整理数据,在所选取的轴柱中得到最大相对位移为41.54 mm,最小相对位移为0.05 mm.

吊车梁梁端处立柱与吊车梁间水平位移差的检测结果表明,因T梁安装偏差、梁体偏转、轨道平面线形差,导致吊车正常工作时,梁柱间水平位移差过大,完好的连接板为约束此相对位移,必然需承受较大的拉力,此为连接板屡修屡坏的根本原因.

3.2 吊车梁与立柱间连接钢板的应力

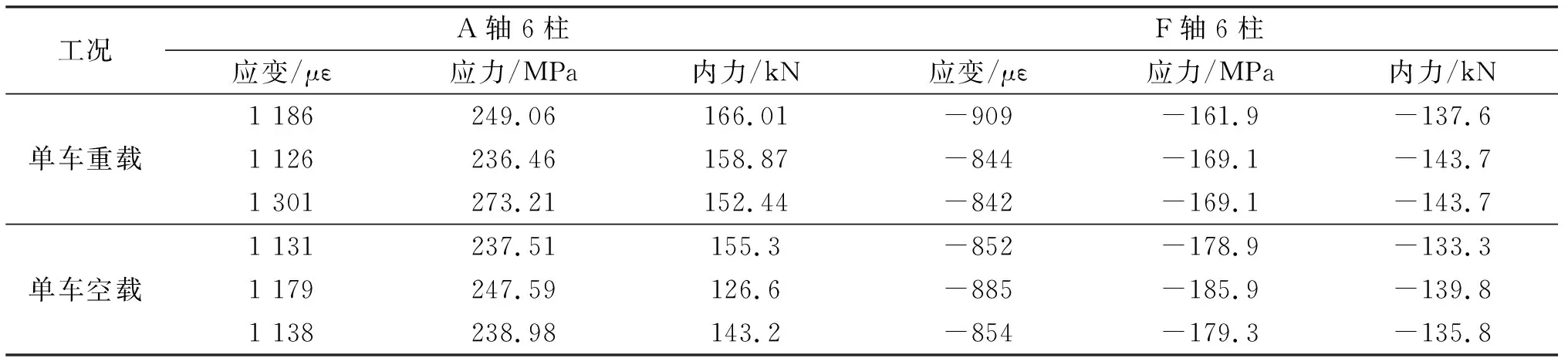

对选取的5#、6#断面的横向连接钢板进行动力检测,A、F轴柱与吊车梁之间的横向连接钢板应力值如表2~3所列.

表2 5#断面连接板应力实测值

表3 6#断面连接板应力实测值

从应力测试原理可知,所测动应变为连接板在动荷载作用下的应变增量,不同时刻的实测值对应于不同的吊车梁位置,测点应变增量Δε等于加载读数减去初始读数,其中应变初始读数为零.

任意时刻连接板的应力为

σ=E×Δε,

(1)

式中:E为钢板弹性模量,取210 GPa;Δε为对应时刻的应变增量.

任意时刻连接板的轴力为

F=σ×As.

(2)

式中:As为连接板截面积,经测量得:As,A-5为850 mm2;As,F-5为850 mm2;As,A-6为1 000 mm2.

由厂房实际荷载工况下连接钢板的受力情况可知:A轴侧连接钢板受拉,最大应力值产生在重载工况下,值为249.06 MPa;F轴侧连接钢板受压,最大应力值产生在空载工况下,值为179.34 MPa.横向连接钢板的实际应力值大于钢板材料的抗拉强度设计值(215 MPa),此为连接钢板断裂的主要直接原因.

4 损伤分析

厂房立柱与吊车梁上翼缘的横向连接钢板,在结构上的主要作用是将吊车活载产生的横向水平力传递至立柱再传至基础,保证吊车梁的横向稳定.吊车梁系统的损伤因素,主要是:由于吊车梁实际工作与计算假定不一致;梁受有设计中未考虑的诸多附加力;实际轮压荷载常超过设计计算的取值[13].

在《混凝土结构》中给出了对横向连接构件的计算:“上翼缘与柱相连的连接角钢或连接钢板承受吊车横向水平荷载的作用,按压杆计算”[14].这与前述连接钢板的受力情况不符,计算假定与实际工作不一致.其次厂房吊车梁的设计为中级工作制,但实际吊车梁承担的是重级工作制,实际轮压远超设计取值.并且因吊车梁制作、安装误差,吊车轮与轨道及轨道与梁中线不可避免的存在偏心,使梁上翼缘的连接钢板与柱连接处受到较大的附加扭矩,产生超额的疲劳应力.

4.1 受力分析

由此次检测结果表明,连接钢板的受力情况不仅受压还存在受拉的情况,因此,结合实际情况分析横向连接钢板的主要受力为:

1) 设计中未考虑的复杂因素:吊车梁与轨道的安装误差引起的梁端横向力;

2) 吊车运行时由于吊车桥架歪曲、轨道不平行以及吊车轮子倾斜等因素引起的水平侧力(俗称卡轨力);

3) 起重机频繁工作时,因吊车摆动引起的横向水平力.

4.1.1 安装误差引起的横向水平力

厂房吊车梁为简支结构,与立柱的横、竖向连接以连接钢板焊接而成,但现阶段厂房正常工作时吊车梁有明显的晃动,节点构造情况如图8所示.因此,将吊车梁与立柱横、竖向连接约束按铰接考虑,受力简图如图9所示.依据吊车相关技术参数,厂房使用的10 t制桥式吊车最大轮压为177 kN;1片吊车梁上自重(包含轨道)为33 kN.由检测可得,吊车梁重心距梁底中线横向水平偏移量e1为1.9 cm;轨道中线距梁底中线横向水平偏移量e2为6.8 cm.因此,考虑双吊车情况下竖向荷载产生的横向水平力:

RXQs=μ(1+1/2)PK,maxe2/H.

(3)

RXQd=μ(1+1/6)PK,maxe2/H.

(4)

式中:RXQs、RXQd为双吊车竖向荷载及单吊车竖向荷载产生的横向水平力;μ为吊车梁竖向冲击系数,μ=1.1;PK,max为吊车最大轮压;e2为轨道中线横向水平偏移量;H为立柱侧连接钢板焊接点距梁底距离.

RXG=Ge1/(2H).

(5)

式中:RXG为吊车自重产生的横向水平力;G为吊车梁自重;e1为吊车梁重心横向水平偏移量.

由式(3)~(5)得:RXQs=19.41μkN;RXQd=15.10μkN;RXG=0.67 kN.

图8 连接板计算模型Fig.8 Calculation model of connection plate

4.1.2 复杂因素下产生的卡轨力

依据设计资料及《混凝土结构》[14]计算吊车的横向水平荷载,则单轮产生的横向水平荷载标准值:

(6)

式中:TK为1个轮子传递的水平荷载标准值;α为吊车横向水平荷载系数,依据规范[4]查得α=0.12;G2,K、G3,K分别为小车自重、吊车额定起吊质量对应的重力标准值.

图9 吊车梁倾斜后的受力简图 (单位:cm)Fig.9 The force after the crane beam inclined(unit:cm)

由式(6)得:TK=5.702 kN.

卡轨力是由多种复杂因素的影响而产生的,现今规范对此没有明确的计算指导.因此,参考规范[3]的规定,取横向水平荷载动力系数α1=5.0,来考虑由吊车的制作、安装误差及轨道不平顺等因素影响下产生的卡轨力.则考虑双吊车情况梁端连接板的最大水平力:

Tk1s,max=TK×(1+1/2)α1.

(7)

式中:Tk1s,max为2台吊车时因吊车的制作、安装误差及轨道不平顺等因素影响产生的横向水平力;α1为横向水平荷载动力系数.

则考虑单吊车情况梁端连接板的最大水平力:

Tk1d,max=TK×(1+1/6)α1.

(8)

式中:Tk1d,max为1台吊车时因吊车的制作、安装误差及轨道不平顺等因素影响产生的横向水平力.

由式(7)、(8)得:Tk1s,max=42.77 kN;Tk1d,max=33.27 kN.

由于缺乏其他方面的资料,此处仅考虑小车制动力产生的横向水平力乘以横向冲击系数计算卡轨力,因此,计算值与实际值相比偏小,但也能表明连接钢板大致的受力情况.

4.1.3 起重机摇摆力

规范[15]规定,计算吊车梁横向连接时,应考虑因起重机摆动引起的横向水平力,此力不宜与规范[4]的横向水平荷载同时考虑.

根据规范[15],计算轮压处横向水平力标准值Hk.

Hk=αPK,max,

(9)

式中:Hk为吊车摇摆产生的横向水平力标准值;α为系数对抓斗吊车取0.15.

考虑2台吊机摆动的情况,连接板最大水平力:

T1s,max=Hk(1+1/2)μ.

(10)

式中:T1s,max为2台吊车摇摆产生的横向水平力.

考虑1台吊机摆动的情况,连接板最大水平力:

T1d,max=Hk(1+1/6)μ.

(11)

式中:T1d,max为1台吊车摇摆产生的横向水平力.

由式(9)~(11)得:T1s,max=43.73 kN;T1d,max=34.07 kN.

4.1.4 横向连接钢板承载能力

由设计资料[11],查得DL-7吊车梁连接钢板的基本参数:

设计规格:1) 材质Q235B;2) 截面尺寸:① 100 mm×12 mm;② L80 mm×8 mm.

由实测得到吊车梁连接钢板的基本参数:

实际规格:1) 材质Q235B;2) 截面尺寸:100 mm×10 mm.

依据荷载规范[4]及钢结构规范[15],得到最不利荷载组合:

组合1(吊机摇摆力)

Fd=γoψ(RXQs+T1s,max).

(12)

式中:Fd为吊机摇摆力作用下横向连接钢板产生的最不利荷载值;γo为构件重要性系数,取1.1;ψ为活载分项系数,取1.5.

组合2(卡轨力)

Fk=γoψ(RXQs+Tk1s,max).

(13)

式中:Fk为卡轨力作用下横向连接钢板产生的最不利荷载值.

由式(12)、(13)得:Fd=107.4 kN;Fk=105.80 kN.

由规范[15]得到Q235B的抗拉强度设计值215 MPa,则检算结果,如表4所列.

表4 连接板抗拉承载力检算结果

以上荷载组合产生的合力未超过连接钢板的极限承载能力.连接钢板能够承受目前系统产生的横向水平力.但连接钢板在吊车循环往复运动下,连接钢板出现损伤,因此,还需对连接钢板进行疲劳分析.

4.2 连接钢板疲劳分析

若吊车梁系统的安装满足设计要求,连接钢板在无活载时不受拉力.实际情况表明,无活载时在吊车梁的倾斜及轨道偏心等安装误差情况下,连接钢板所受拉力很小.根据厂房作业信息,连接钢板损伤严重的轴柱,为1台吊车间歇性、高强度运行的情况下,连接钢板反复承受横向水平力,产生的破坏.结合检测数据得连接钢板的拉力:

Nmin=RXG.

(14)

Nmax=RXG+T1d,max/μ.

(15)

式中:Nmin为横向连接钢板最小拉力;Nmax为横向连接钢板最大拉力.

由式(15)得:Nmax=31.64 kN.

设计资料[9]梁柱联结详图中详细指导了横向连接钢板与立柱预埋钢板的焊接类型及要求,但未对连接钢板与吊车梁梁顶预埋钢板的焊接类型及要求进行指导.由于材料加工及焊接,可能会明显降低母材的疲劳强度,因此,结合规范[13]判断出连接钢板的焊接类型为Z6、Z8、Z10,计算各焊接类型在相同的受力及不同的加载次数下钢板的实际疲劳应力,并与钢板疲劳应力设计限值比较.如表5所列.

表5 连接钢板疲劳检算结果

从表中可得,焊接导致了母材疲劳强度容许值明显降低;不同焊接类型,其连接处母材疲劳强度容许值差异显著.其中Z8、Z10两种焊接类型在加载次数达到1×108时,设计截面及实际截面的比值均小于1,表明:在厂房吊车工作时产生的横向荷载反复加载下,连接钢板设计截面及实际截面,易发生破坏.Z8、Z10的焊缝类型位于连接钢板与吊车梁顶的焊接部位,说明此部位在循环应力下易发生断裂,这与现场连接钢板的断裂位置相符.

4.3 连接钢板断裂原因

综上分析,结合厂房吊车梁系统构件的损伤情况,厂房吊车梁连接钢板断裂主要是由于荷载作用引起的损伤和破坏,具体原因有以下几点:

1) 吊车梁系统实际工作荷载与设计荷载不符,导致吊车梁内力分析、截面选择、构造处理和节点设计出现较大的隐患.

2) 吊车梁的安装误差远超规范限值,吊车梁倾斜,致使吊车正常运行时倾斜挤压轨道,固定轨道的锚栓断裂,轨道线型水平弯曲,轨距不平顺,产生较大的卡轨力,导致连接钢板承受较大的附加水平荷载.

3) 横向连接钢板截面尺寸与设计尺寸不符,连接板尺寸不足,使连接板的实际应力较高.钢板焊接工艺粗糙,有可能存在较高的残余应力,造成连接钢板发生疲劳破坏.

5 结论

工业厂房中梁上翼缘与柱相互连接的强度,在设计时仅考虑了相对理想的状态,而实际情况中,连接构件采用不同的连接类型,对母材的疲劳容许值影响不同,有些甚至能较大降低母材的疲劳容许值;梁的制作、安装精度远超设计时考虑的情况,连接构件会受到超乎预料的较大附加力,造成连接钢板的实际工作与计算假定不一致.这些因素综合考虑,是使横向连接构件损伤的主要原因.因此,针对单层单跨工业厂房吊车梁系统的损伤情况及检测结果,分析了吊车梁与立柱连接钢板断裂的影响因素,对此类厂房设计提出以下建议:

1) 单层工业厂房在设计时建议考虑厂房后期提高吊车工作制的可能性,特别是中级提高至重级时,需提高对吊车梁内力分析、截面选择、构造处理和节点的设计标准.

2) 吊车梁横向连接构造部位,在实际情况中因各种复杂因素,此细节仅按压杆计算与受力环境不符,节点连接构造部位存在既受压也受拉的情况.

3) 吊车梁构件的制作、安装精度对吊车梁横向受力的影响最为直接,当安装精度超过规范要求时,需尽快修正,避免由于长期的吊车运行,造成钢轨横向水平不平顺,产生较大的卡轨力,危及厂房安全.