金属3D打印复合毛细芯孔径配比对环路热管特性影响

2022-04-26胡卓焕袁成伟许佳寅罗婷周志杰

胡卓焕,袁成伟,许佳寅,罗婷,周志杰

(上海理工大学能源与动力工程学院,上海市动力工程多相流动与传热重点实验室,上海 200093)

热管作为一种高效的两相传热装置,广泛应用于化工领域,但在运行中也会出现一些问题,如毛细极限、夹带极限、沸腾极限、黏性极限等,这些问题限制了热管的传热性能。1971 年,苏联Maidanik 等因传统的环路热管传热性能受距离和冷热源方位的制约,提出了环路热管(LHP)。与传统热管相比,LHP将蒸汽和液体的流动分离,避免了汽液夹带现象,还将贯穿整个热管的毛细芯安装在蒸发器内部,有效降低了工质的流动阻力,使传热能力进一步提升,因此LHP 在化工领域如空调换热器、电子器件散热以及余热回收等方面被广泛应用,此外还有利于提高化学产品的质量,减小能源消耗,例如在催化剂层中放置LHP,可控制合适的反应温度从而提高除氨转换器的转化效率,更可以改善固气吸附反应的传热。

在整个环路热管系统中,位于蒸发器内的毛细芯是核心部件,许多学者的研究也围绕其展开。目前,常用的毛细芯有金属粉末烧结芯和网状毛细芯,烧结芯是以铜、镍、不锈钢及钛等金属粉末为原材料烧结而成的毛细芯,但烧结的毛细芯存在孔穴形状不规律、孔径分布随机性强以及部分孔穴封闭的缺点;网状芯虽然形状规律,孔径较大,但孔穴形状过于单一。另外还有碳纤维芯、聚合物芯、陶瓷芯等多种毛细芯可装载入环路热管。然而这些研究大都采用单层毛细芯结构,难以同时满足LHP 内的工质输送以及蒸发区内的高效蒸发,为消除或减小平板蒸发器的热泄漏以及提高环路热管的传热性能,复合毛细芯成为了毛细芯发展新方向。Li 等对一种在烧结铜粉上分布纳米结构的多尺度复合毛细芯进行研究后发现较大的粉体尺寸和不规则的粉体类型有利于液体的输送,粉末表面的纳米结构可以提高工作流体的输送速度。王金新提出一种球形-树形粉末复合毛细芯,对其研究后发现金属粉末材料对毛细芯微观结构及有效热导率的影响最大,且如果树形粉末增加,毛细芯临界热负荷增大。柳洋等对沿工质流动方向孔径递增和孔径递减的两种复合毛细芯进行研究后发现:相比于孔径递增的毛细芯,孔径递减的毛细芯表现出更好的换热特性和更低的表面温度。胡卓焕等提出了一种既能有效蒸发又能有效渗透的双层复合毛细芯,以消除高负荷下毛细芯的热泄漏问题,装载优化后的毛细芯后,环路热管可在120s 内稳定启动,其传热性能也得到了提升。

本文采用金属3D 打印技术制备不同孔径的不锈钢毛细芯。3D 打印毛细芯不仅形状规律,且大小及孔径均可自行设计,具有较大的几何自由度,避免了传统烧结毛细芯的高随机性、孔径分布不均和孔穴封闭的问题。因此本文通过对不同孔径的金属3D 打印双层复合毛细芯环路热管系统的启动和运行特性进行研究,分析复合毛细芯对环路热管启动和运行的影响。

1 LHP实验系统及辅助装置

1.1 实验系统的设计

本文采用的环路热管为平板型环路热管,主要由蒸发器、蒸汽管道、冷凝器和液体管道组成,见图1(a)。蒸汽管道材料为聚四氟乙烯。冷凝器由翅片冷凝器和风扇组成,管道为铜制管道并在下方连接小型风扇以强化冷凝效果,液体管道采用不锈钢材料,图1(b)为LHP实物图。蒸发器作为整个LHP系统的核心部件,由蒸发器外壳、毛细芯及加热底板组成。加热底板由黄铜制成,上部采用线切割加工出6 个横截面为2mm×3mm 的蒸汽槽道。底部为加热块,从底部插入3 根加热棒模拟加热源,见图1(c)。系统中各个连接处采用卡套接头进行密封连接。实验采用的工质为去离子水。

毛细芯是蒸发器中的核心元件,它将蒸发器内部分为上部储液槽和下部蒸发区两个部分,工质在蒸发区内被加热蒸发成蒸汽,形成的蒸汽经过蒸汽管道再进入冷凝器冷凝成液体,最后液体经过液体管道回流入储液槽,通过毛细芯受热再次蒸发。

为了测试环路热管的传热性能,用T形热电偶在LHP 系统的关键节点处测得温度,热电偶的直径为1.6mm,温度测量误差为±0.5℃,图1(a)、(c)中标明了各测温点,包括蒸发器出口温度()、冷凝器进口温度()、冷凝器出口温度()及蒸发器壁温(为~的平均值)。

图1 LHP系统

1.2 实验的辅助装置

辅助装置主要包括恒温箱、真空泵、充灌系统、数据采集器和直流电源。LHP系统的实验需要用恒温箱保证一定的环境温度,并且使用真空泵形成LHP 运行所需的真空。充灌系统中为去除工质中的不凝性气体,将去离子水放入储液罐中煮沸2~3h后,通入滴定管冷却至室温以后再缓慢加入到环路热管系统中,充灌率为50%。数据采集器为Agilent34972A,用其连接热电偶测得温度,为确保测得的温度不受管壁的影响,、、处的热电偶伸入管路中心。数据采集频率为2s 一次,每个加热功率下的加热时间为20min,共采集600次。采用EA-PSI 9200-25 可编程直流电源,调整输入功率对加热块进行加热。

1.3 实验流程

首先将毛细芯装入LHP 系统的蒸发器内并用真空泵使LHP 系统获得实验所需的真空度,其次将煮沸后的去离子水按照50%的充灌率充灌进LHP的蒸发器内,完成实验前预处理,然后开启恒温箱控制环境温度,待环境温度稳定至20℃±1℃后,打开冷凝器下方风扇并开启直流电源驱动内置加热棒对加热块进行加热,等待LHP 启动。在等待过程中,开始明显攀升表明蒸发器内产生的蒸汽传递至冷凝器进口,并将该时刻定义为蒸发形成时间;开始明显攀升表明蒸汽已传递至冷凝器出口,完成循环,将该时间定义为LHP启动时间。LHP成功启动后,通过增加热负荷研究复合毛细芯对环路热管传热性能的影响,LHP在热负荷为20W启动并稳定运行后,将热负荷逐级增加20W 至140W,记录实验数据。

1.4 数据处理

根据环路热管的原理,将环路热管的热阻及传热系数作为衡量LHP系统传热性能的指标。

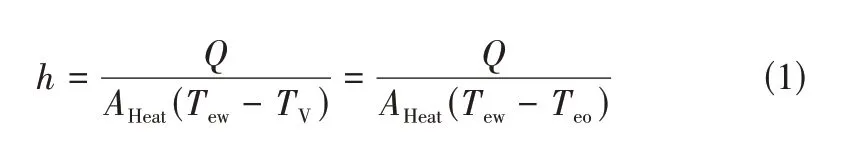

LHP传热系数如式(1)所示。

式中,为蒸发器的加热功率;为毛细芯的有效加热面积;为蒸发器壁面温度;为蒸汽温度,由于蒸汽管道采用聚四氟乙烯材料,热导率较低,因此可以被看作蒸发器出口温度。

LHP热阻如式(2)所示。

式中,为蒸发器壁面温度;为冷凝器平均温度;为冷凝器进口温度;为冷凝器出口温度;为蒸发器的加热功率。

本实验所测物理量采用Kline 和McClintock 的相对不确定度分析法,对于LHP 热阻()及LHP 传热系数()两种间接测量的物理量,则进行误差传递计算。LHP传热系数,在低热负荷下相对不确定度较高,为±7.4%,在高热负荷下较低,为±2.3%。实验中各数据的最大相对不确定度,列于表1。

表1 各物理量最大相对不确定度一览

2 金属3D打印毛细芯及复合毛细芯

2.1 金属3D打印毛细芯的制备

本文中的毛细芯采用金属3D 打印技术进行制备,目前主流的金属3D 打印技术一共包括5种:SLS、NPJ、SLM、LENS、EBSM。综合比较各自特点后,本实验选择SLM(激光选区熔化)技术制备毛细芯。首先采用建模软件设计出零件的实体模型,然后通过切片软件对所设计的模型进行切片分层,得到各截面的轮廓数据,再由轮廓数据生成填充扫描路径,金属3D 打印设备按照这些填充扫描线,控制激光束选取熔化各层的金属粉末材料,逐层堆叠成三维金属零件。

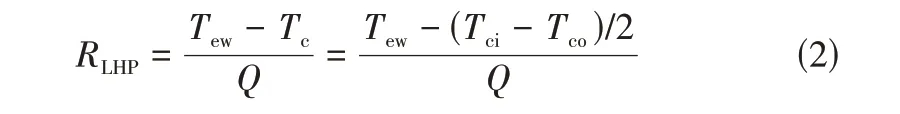

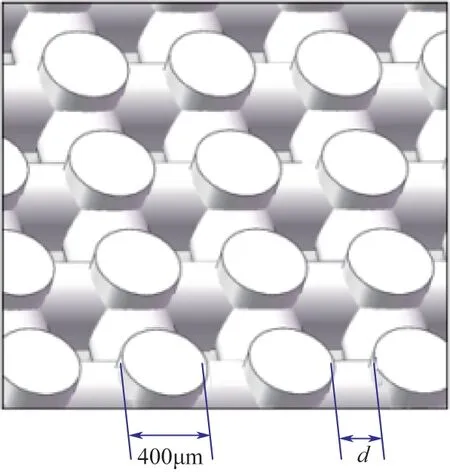

本文建立整体框架为在、、三个方向上排列较为密集的圆柱,三个方向的圆柱两两相互垂直,每根圆柱的直径为400μm,圆柱之间的间距为孔径,见图2。图3为建模完成后毛细芯的整体结构。

图2 毛细芯的框架结构

图3 毛细芯的整体结构

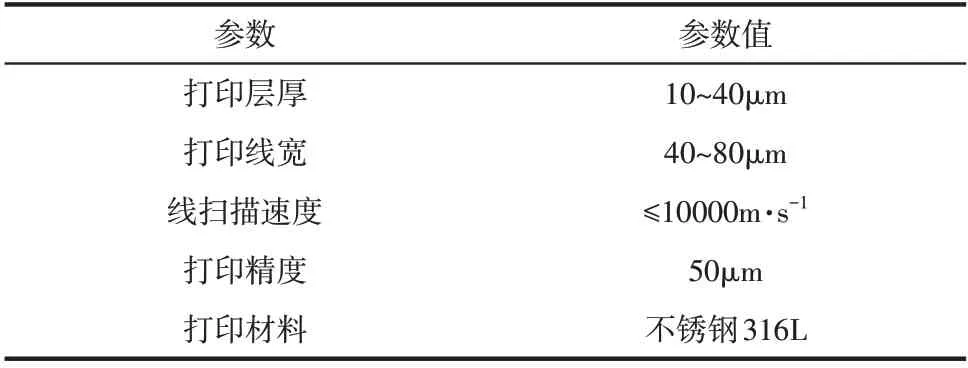

建模完成后,将3D 模型导入切片软件进行切片,根据金属3D 打印设备的参数,切片厚度为20μm。切片完成后,选择利用激光选区熔化技术的HBD-100金属3D打印机,在计算机内导入切片文件后连接打印机进行打印。打印材料选用316L不锈钢。打印完成后得到的毛细芯在进行实验时,需将打印完成的毛细芯清洗并烘干后再装入环路热管中的蒸发器。表2 为3D 打印机的相关技术参数。

表2 3D打印机技术参数

图4为复合毛细芯的光学显微镜微观图,其中图4(a)~(c)分别为同等放大区域下孔径100μm、200μm、300μm一侧的微观形貌图。

图4 毛细芯微观形貌图

2.2 金属3D打印复合毛细芯

单一孔径的毛细芯难以同时满足两相工质的蒸发、输送及抑制热泄漏等要求,因此本文对复合毛细芯上下层孔径的配比进行研究。

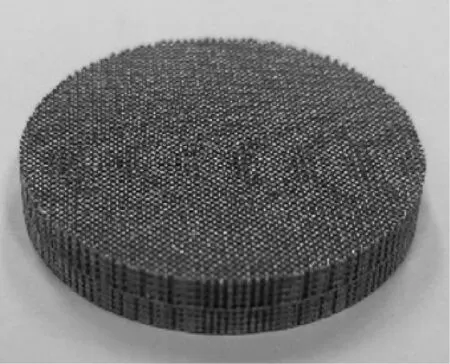

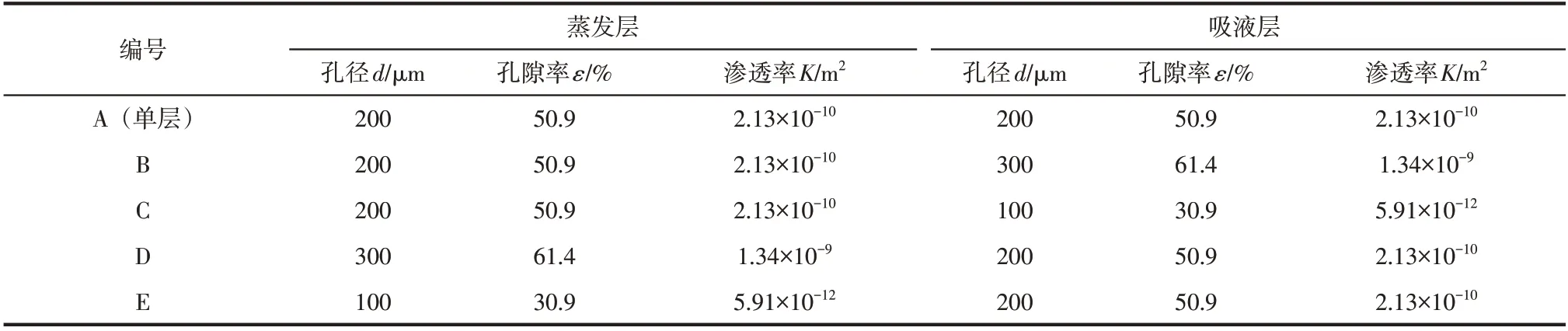

本节为将上下两层不同孔径的复合毛细芯装载入蒸发器,并实验研究环路热管的启动特性与传热性能。复合毛细芯的上层为吸液层,下层为蒸发层,每层厚度为2.5mm,总厚度为5mm。为研究蒸发层与吸液层孔径配比对LHP 的影响,将孔径200μm、厚度5mm 的单层毛细芯作为基础,然后改变吸液层及蒸发层的孔径进行研究。表3为5组复合毛细芯的结构参数。图5为上层200μm、下层100μm的金属3D打印复合毛细芯实物。

图5 毛细芯实物图

表3 复合毛细芯的结构参数

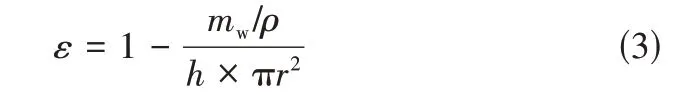

毛细芯的孔隙率为毛细芯孔穴的总体积与毛细芯表观体积的比值。计算孔隙率的方法采用直接测量法,通过毛细芯的质量以及制备毛细芯材料的密度就可以获得孔隙率ε,如式(3)所示。

式中,为毛细芯样品的质量;为毛细芯的半径;为毛细芯的厚度;为毛细芯材料的密度,毛细芯材料为316L不锈钢,=7.98g/cm。

毛细芯输送工质的能力可用渗透率K表示,由毛细芯的孔径及孔隙率计算得出,如式(4)所示。

式中,为毛细芯孔径;为毛细芯孔隙率;为常数,其值通常由实验确定,对于3D 打印的多孔结构,取值为122。

3 复合毛细芯上下层孔径配比对LHP运行的影响

3.1 吸液层结构对LHP运行的影响

本节为研究吸液层孔径对LHP 启动及运行性能的影响,在蒸发层孔径不变的情况下,将表3中的毛细芯A、B、C 按照吸液层孔径从大到小的顺序,排列为毛细芯B、A、C。

3.1.1 启动性能

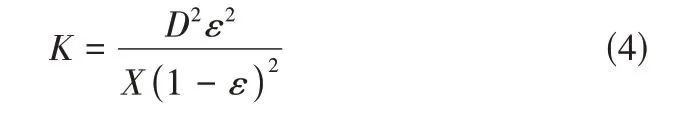

图6为毛细芯B、A、C的启动性能图,整个启动过程包括蒸发响应阶段和工质循环阶段。当冷凝器进口温度()开始较大幅度地攀升,说明蒸发器中开始产生蒸汽,LHP蒸发开始形成,当冷凝器出口温度()开始较大幅度地攀升,说明工质完成循环,LHP启动成功。表4为毛细芯B、A、C的启动参数。

从表4可以看出,毛细芯B、A、C的蒸发形成时间均为80s 左右,并且LHP 均可在160~200s 内启动。其中,毛细芯B的启动时间最快,毛细芯A次之,毛细芯C最慢,这是由于3个毛细芯的吸液层孔径差异造成的,吸液层孔径更大,渗透率也更大,在蒸发层液体工质蒸发完毕后能够向蒸发层补充足够质量流量的液体工质,使蒸汽源源不断地进入冷凝器,从而快速完成循环。

表4 启动参数

图6(a)中装载毛细芯B 的环路热管在76s 时蒸发器内出现蒸发,液体工质相变为蒸汽,毛细芯上下两侧的压差推动工质循环,将蒸发器内的工质送入蒸汽管道后再进入冷凝器,工质在冷凝器中冷凝为液体后回到蒸发器中的储液槽,在160s 时完成工质循环,然后通过毛细芯的毛细力进入蒸发区被加热,再次蒸发。毛细芯B在环路热管启动后出现了大幅度的温度振荡,振荡区间为200~1000s,虽然大孔径的吸液层可以为蒸发层提供充足质量流量的液体工质,但环路热管启动后,来自冷凝器中的低温液体工质进入蒸发层后使得蒸发区内的过热度降低,蒸发区也需要不断地从低温开始加热使工质蒸发,导致4 个测温点存在波动现象。图6(b)中的毛细芯A在启动后也存在温度振荡,由于毛细芯A的吸液层孔径为200μm,小于毛细芯B,因此振荡时间更短,振荡区间为200~700s。图6(c)中的毛细芯C的吸液层孔径为100μm,孔径最小,因此在启动后无明显的温度振荡,温度比毛细芯A 和B 更稳定。

图6 毛细芯B、A、C的LHP启动性能

3.1.2 运行性能

LHP成功启动后,用壁面温度及冷凝器进出口温度的变化来判断LHP的运行性能。

图7为装载毛细芯B、A、C的LHP,在热负荷不断增加期间,、、三个测温点的温度变化图、LHP 传热系数及热阻变化图。从图7(a)可见,毛细芯B的壁面温度始终高于毛细芯A,虽然在低功率下相差不大,但随热负荷升高至60W后,高出毛细芯A 更多,在140W 时为99.9℃,表明增大吸液层孔径会削弱毛细芯的控温能力,特别是在中高负荷下更加明显。从图7(b)、(c)可见,毛细芯B的LHP传热系数在热负荷升高过程中,远低于毛细芯A,且热负荷越高,低于毛细芯A更多,表明毛细芯B 的传热能力远弱于毛细芯A,相对应的LHP热阻也高于毛细芯A。毛细芯B的吸液层孔径为300μm,大于毛细芯A,渗透率也更大,因此在LHP运行过程中会为蒸发层输送更多液体工质,但过多的液体工质会使得蒸发区的过热度降低,反而不利于蒸发区的有效蒸发,导致LHP传热能力被削弱。在140W 时,毛细芯A 的LHP 传热系数为13068 W/(m·K),热阻为0.13K/W,而毛细芯B 的LHP传热系数仅为8301W/(m·K),热阻高达0.19K/W。

图7 毛细芯B、A、C的运行特性对比

从图7(a)可见,在热负荷升高过程中,毛细芯C的壁面温度均高于毛细芯A,表明减小吸液层孔径也会削弱毛细芯的控温能力。从图7(b)、(c)可见,毛细芯C的传热系数在20~40W的低负荷下与毛细芯B 相差不大,升高至40W 后高于毛细芯B,但仍低于毛细芯A,相对应的LHP 热阻在40W 也高于毛细芯A。一方面,毛细芯的吸液层孔径为100μm,小于毛细芯A,在LHP运行过程中,吸液层的低渗透率导致向蒸发层输送了更少流量的液体工质,难以支持蒸发层液体工质的相变速率,本应在蒸汽槽道内产生的蒸汽膜却在蒸发层内产生,使毛细芯内产生了多余的热阻,从而导致传递至冷凝器的热量更少,并且蒸发区的液体工质不足,产生了干烧的现象,削弱了毛细芯的控温及传热能力,且在100W后的高热负荷下,该现象更为明显,导致传热系数出现下降,热阻出现上升的趋势。另一方面,毛细芯C吸液层的低渗透率却能抑制蒸发层的蒸汽逆流至吸液层一侧而产生的热泄漏,因此传热系数虽低于毛细芯A,但高于毛细芯B,在140W 时,LHP 传热系数为9169W/(m·K),热阻为0.15K/W。

3组毛细芯中,毛细芯A 具有最强的控温能力及更高的传热系数,在140W 时,壁面温度为93.0℃,传热系数为13068W/(m·K),可见不当改变吸液层孔径反而会削弱LHP的传热性能。

3.2 蒸发层结构对LHP运行的影响

本节为研究蒸发层孔径对LHP 启动及运行性能的影响,在吸液层孔径不变的情况下,将表3中的毛细芯A、D、E 按照蒸发层孔径从大到小的顺序,排列为毛细芯D、A、E。

3.2.1 启动性能

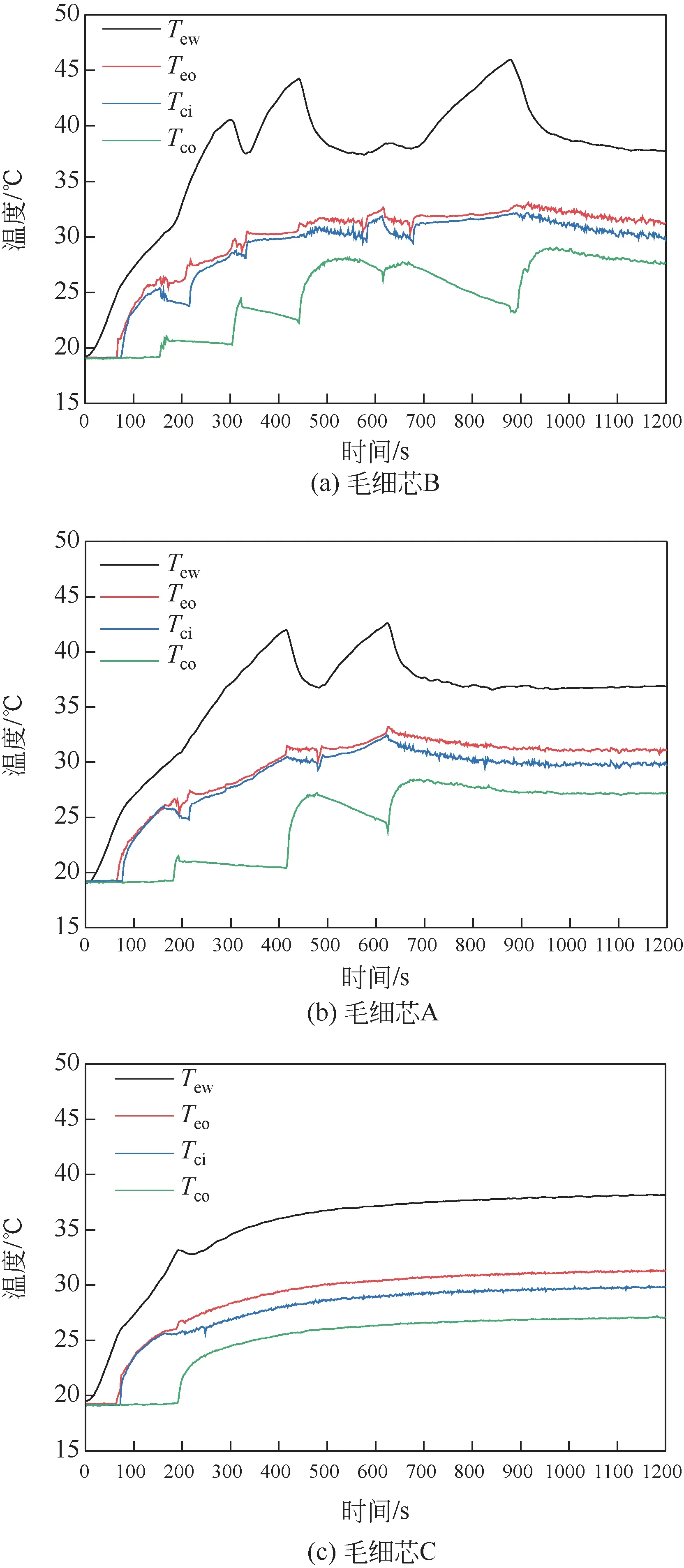

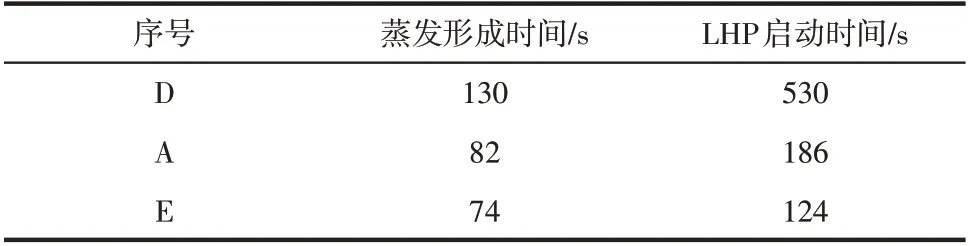

图8为毛细芯D、A、E的LHP启动性能,表5为毛细芯D、A、E的启动参数。

图8 毛细芯D、A、E的LHP启动性能

从表5可见,由于蒸发层孔径的不同造成了毛细芯D、A、E 的启动性能有很大差异。毛细芯E的蒸发层孔径为100μm,蒸发形成最快,LHP启动时间最短,在124s即可完成循环。毛细芯A次之,毛细芯D 蒸发形成最慢,启动时间最长,在530s才能够完成循环。当毛细芯蒸发层孔径较小时,其内部存在的液体工质也较少,因而能够在启动初始阶段快速蒸发完毕,形成蒸汽;相反孔径较大时,完成蒸发的用时也较长,造成LHP 启动困难,因此可以发现蒸发形成时间及LHP 启动时间这两者与蒸发层孔径有很大关联。

表5 毛细芯D、A、E启动参数

从图8(a)可见,毛细芯D在LHP启动后的500~530s 期间,壁面温度与冷凝器进出口温度出现了最高值,在530s 后开始下降,这是由于LHP 已完成循环,开始对壁面进行控温,随后4个测温点的温度开始趋于平稳。图8(b)的毛细芯A虽然启动时间更快,但由于启动后蒸发区内过热度降低,出现了温度振荡现象。图8(c)的毛细芯E 蒸发层孔径为100μm,其内部的液体工质可以迅速蒸发完毕,吸液层也能及时为其补充液体工质,所以毛细芯E不仅启动最快,而且在LHP 启动后无明显的温度振荡,启动性能优于其他毛细芯。

3.2.2 运行性能

图9 为装载毛细芯D、A、E 的LHP 在热负荷不断增加期间、、三个测温点的温度变化图、LHP 传热系数及热阻变化图。从图9(a)可见,毛细芯D 的壁面温度在热负荷升高过程中始终高于毛细芯A,在140W 时,壁面温度为97.0℃,表明毛细芯D的控温能力最弱。从图9(b)可见,毛细芯D 的LHP 传热系数在热负荷为20W 时,高于毛细芯A,这是由于毛细芯D 蒸发层孔径为300μm,渗透率最高,有利于蒸汽的排出并且在中低负荷下能够产生充足的蒸汽传递至冷凝器。但在40~140W 的中高热负荷下,LHP 的蒸发器内需要更大质量流量的蒸汽输送至冷凝器中,以达到稳定运行的状态,这也意味着毛细芯两侧需要有足够的压差推动工质的循环。在低功率下,从蒸发器出口至冷凝器入口的蒸汽输送阻力远低于毛细芯D大孔径蒸发层的蒸汽渗透,可保证蒸汽稳定地从蒸发器出口排出,然而在中高负荷下,蒸汽流量的增加使二者的阻力差距缩小,蒸发区内有少量蒸汽会渗透至吸液层一侧,导致热泄漏。特别是在120~140W期间,毛细芯D本高于毛细芯A的冷凝器进口温度却比毛细芯A更低,表明该现象更为明显,所以传热系数反而出现了降低的现象,图9(c)中相对应的热阻也出现了升高的趋势。毛细芯D的LHP 传热系数在140W 时仅为9425W/(m·K),热阻为0.17K/W。

图9 毛细芯D、A、E的运行特性对比

从图9(a)、(b)可见,毛细芯E 的壁面温度在40~100W的中负荷下高于毛细芯A,传热系数低于毛细芯A,其余热负荷下壁温均低于毛细芯A,传热系数高于毛细芯A,且在140W 时,壁面温度仅为90.6℃,图9(c)中相对应其余热负荷下的LHP 热阻也均高于毛细芯A,表明该毛细芯在低负荷及高负荷下控温能力及传热性能都强于毛细芯A。毛细芯E 的蒸发层为100μm,孔隙率比毛细芯A 更低,蒸发层容纳的液体工质更少,在启动后的初期,蒸发层的液体处于饱和状态,蒸发更有利于驱动工质在LHP内循环,所以传热系数高于毛细芯A。而吸液层孔径与毛细芯A一致,为200μm,渗透率高于蒸发层。在高热负荷下,高渗透率的吸液层在蒸发层内的液体工质迅速蒸发完毕后,能够为其及时补充,而毛细芯A和D的吸液层渗透率不高于蒸发层的情况下,未必能提供给蒸发层足够质量流量的液体工质进行蒸发,所以在高热负荷下,毛细芯E的传热系数高于其余毛细芯,在140W 时可达到13677W/(m·K),热阻仅为0.12K/W。可见,减小复合毛细芯的蒸发层孔径可以强化LHP 在高热负荷下的传热性能。

4 结论

本文对毛细芯进行了结构上的优化,相比于传统单层毛细芯,将不同孔径的金属3D 打印毛细芯进行上下复合可同时满足蒸发以及输送液体工质的需求。复合毛细芯的吸液层和蒸发层的孔径配比对LHP有如下显著的影响。

(1)复合毛细芯吸液层孔径的不同造成了LHP启动后的温度振荡程度不同,当蒸发层孔径一定时,越大孔径的吸液层的温度振荡幅度越大,时间越长。这是由于在启动后大孔径的吸液层会使渗透进入蒸发区的冷凝工质过多,使蒸发区内的过热度降低,需要不断从低温开始加热。在LHP 运行过程中,增大吸液层孔径会造成蒸发区内过热度降低,不断削弱LHP 的传热能力(毛细芯B);减小复合毛细芯的吸液层孔径会将难以支持蒸发区相变速率,使蒸发区出现干烧现象,同样会限制LHP的传热能力(毛细芯C)。

(2)复合毛细芯蒸发层孔径的不同造成了LHP的启动时间快慢的不同,当吸液层孔径一定时,越小孔径的蒸发层可容纳的液体工质较少,有利于蒸发区的迅速蒸发,使LHP 快速启动。在LHP 运行过程中,增大蒸发层孔径在低负荷下利于蒸汽的排出可使传热系数升高,但在中高负荷下会由于热泄漏造成传热系数的降低,削弱了LHP 的传热性能(毛细芯D);减小蒸发层孔径会使LHP在高负荷运行时,壁面温度降低,传热系数升高,强化LHP的控温及传热能力(毛细芯E)。

(3)当复合毛细芯的吸液层孔径为200μm,略大于蒸发层100μm 时,可同时具备输送工质以及高效蒸发的优点,因此该毛细芯具有较强的控温及传热能力,在热负荷为140W时,传热系数可达到13677W/(m·K),热阻为0.12K/W。