高沸点热敏体系精馏过程的研究进展

2022-04-26李春利田昕李浩胡雨奇

李春利,田昕,李浩,胡雨奇

(河北工业大学化工学院,化工节能过程集成与资源利用国家地方联合工程实验室,天津 300130)

物系对温度很敏感的现象称为热敏性。当物系受热达到一定温度和时间时,物系中的热敏性物质会发生分解、聚合或其他化学反应,具体表现在料液变色、结焦、变味等方面。热敏性物质常见于医药、食品、香料、石化、精细化工等领域,如医药行业中1,8-桉叶素、莪术油等;食品行业中各种热敏性果蔬汁、香茅醇、香茅醛等;香料行业中迷迭香精油、牛至精油、丁香酚等;石化行业中乙醇胺、乙二醇等。高沸点、热敏性物质具有分子量大、沸点高、结构复杂及热稳定性差的特性,由于其本身对温度很敏感,在分离过程中可能会发生热反应,产生杂质,给分离和提纯带来了很大困难。

结晶、超临界萃取、色谱分离等常见的温和分离方法可用于分离高沸点热敏性物质。结晶适合凝固点高的热敏性物质的分离;超临界萃取能有效降低分离温度,适用于物质的分离精制;色谱分离适用于实验室规模分离少量物质,其分离程度高,但在分离过程中会加入大量稀释剂,分离后产物仍是混合物,需要进一步分离。由于这些方法分离效率不高、过程较复杂、操作费用较高等,不适用于工业规模。近年来,研究者对精馏技术应用于分离高沸点热敏性物质开展了广泛的研究,相较于温和的分离方法,精馏技术具有分离效率高、分离程度高、操作灵活以及弹性大等特点,能有效分离高沸点热敏性物质,适合用于工业生产。

精馏是依靠相对挥发度不同对物质进行分离,混合物在分离时被多次汽化和冷凝,提高了分离程度。当涉及分离液体混合物时,精馏仍是首选。精馏过程根据操作方式不同可以分为连续精馏和间歇精馏。连续精馏是稳态操作,其产品质量稳定,适用于处理大规模的物料。而间歇精馏正好相反,其产品组成随釜液减少而变化,适用于处理进料组分时常变化或小规模的物料。我国精馏技术较为成熟,不论是连续精馏还是间歇精馏都易于工业化。

精馏塔是完成精馏的主要设备。Song等选用填料塔回收甲苯硝化工艺中产生的废酸中的硫酸,经过精馏后,回收的硫酸质量分数能达到98.2%,并且5 种硝基芳香族化合物基本被除去。Mallaiah等利用响应面法优化设计连续反应精馏塔,并结合新型催化剂将乙酸和甲醇合成乙酸甲酯。在最佳操作条件下进行实验,得到馏出物中乙酸甲酯的浓度最大为95.1%,与模型预测的结果94.6%相差不大。Pradana 等利用异质K/AC 催化剂在连续催化反应精馏塔中将棕榈油转换为生物柴油,在60℃和甲醇-棕榈油摩尔比为6∶1的条件下,反应精馏得到甘油三酸酯的最高转化率为82.69%。精馏塔总体可以分为板式塔和填料塔两大类,填料塔较板式塔通量大、压降低、持液量少、分离效率高、操作弹性大,分离混合物中含有高沸点、热敏性的物质时,填料塔更具优势。填料是填料塔的重要内件,承担着气液接触传质的任务。填料应具有传质效率高、比表面积大、易润湿等特点。一些新型高效填料的开发进一步扩大了填料塔的应用。

精馏过程消耗了化工行业中大部分能量,若采用普通精馏对高沸点热敏性物质分离提纯,需要消耗更多能量才能达到混合物的沸点。大量的能量消耗会增加生产成本和能量损失,经济效益不高。而且物料长时间受热或温度过高时,热敏性物质会发生变质,影响产品的质量和收率。一般高沸点热敏性物质的分离过程需在较低的温度和压力下进行,如分子蒸馏和真空精馏等。Zheng 等利用减压蒸馏从快速热解生物油中提取低氧含量、低腐蚀性、高发热量和高稳定性的蒸馏生物油,提高了产品质量。Andrés-Iglesias 等利用真空蒸馏分离生产无酒精啤酒,保证产品不发生变质。Iakovlieva等利用真空精馏生产菜籽油甲酯和乙酯做生物添加剂,保证了酯在生产过程中不发生热分解产生副产物。

本文主要对近年来一些高沸点热敏性物质的分离方法进行综述,介绍热敏性物质的分离理论基础和分子蒸馏、真空精馏的原理、特点以及在分离中的应用。通过对现有工艺进行总结,讨论其优劣势,并对发展前景进行展望。

1 热敏性物质分离理论基础

对物质热稳定性理论进行研究可以找出影响热敏性物质分离的主要因素。当前应用的物质热稳定性理论模型最早由Hickman 和Embree提出,King又在此基础上进行了发展和完善。

Hickman 和Embree 指出,受热温度和受热时间两个主要因素决定物质在精馏过程中是否会受热发生反应。King 进一步研究指出,在精馏过程中,气相对热敏反应的影响很小,可以不考虑,因为在精馏设备中液相的停留时间较长,气相停留时间短,所以热敏反应主要在液相中进行。减少热敏反应主要通过降低热敏性物质在精馏设备中的受热温度和缩短受热时间。

Hickman 和Embree 通过对精馏过程中可能发生的分解反应考虑,指出热敏反应速率常数和热敏性物质的饱和蒸气压随温度的变化规律可近似表达为式(1)、式(2)。

式中,为反应速率常数(分解);为热敏性物质的饱和蒸气压,μmHg(1μmHg=0.13332Pa);为分解反应的活化能,cal/mol(1cal=4.1868J);Δ为热敏性物质的汽化潜热,cal/mol;为气体常数,其值约为1.987cal/(K·mol);为受热温度,K;、为常数。

由式(1)、式(2)可知,反应速率常数随温度的升高而增大。

为了比较不同装置中物质的分解程度,Hickman和Embree提出了热敏性物质受热险度的概念。物质处在1μmHg 的饱和压力下,此时对应的温度为,当物质受热时间为1s 时受热险度的值为1,其他条件下的受热险度可用式(3)表示。

式中,为受热时间,s;为受热温度为时的反应速率常数;为受热温度为时的反应速率常数。

通过对分子量大的热敏性物质进行分子蒸馏实验,得出结论:分解反应的活化能和热敏性物质的汽化潜热Δ的值相近,即≈Δ。此时式(3)可化为式(4)。

式中,为受热温度为时的饱和蒸气压,μmHg。

通过实验和经验得出,受热险度的总范围为0.02~10。由于范围比较宽,用对数表示较容易,所以提出了对数受热险度= lg。

King 在不同温度下对一些已知的热敏性物质分解速率进行研究,发现多数情况下,>Δ。King 在Hickman 和Embree 的基础上,对其结果进行修正并提出了新的定义描述热敏性物质的稳定性,热稳定性指数可表示为式(5)。

一般来说,在相同的热敏性物质分解度下,值越大,热敏性物质的热稳定性就越强,在受热过程中发生热敏反应的可能性就越小。若确定了热敏性物质,其能量因子的值是已知的,饱和蒸气压和其在热危险区停留时间是影响热敏性物质发生热敏反应的主要因素。因此,工业上常选择采用:①真空分离,降低热敏性物质的饱和蒸气压;②改造设备结构或改变流程,减少热敏性物质在热危险区的停留时间。

2 热敏性物质的真空分离方法

通过上面的分析可知热敏性物质分离的两个关键点:降低操作压力和减少热敏性物质在热危险区的停留时间。而在实际操作中,不可能无限制地降低操作压力,这时就需要采取一些其他措施完成热敏性物质的分离,如改进分离设备的结构或改进分离的工艺流程,来达到分离目的。

真空精馏一般指操作压力低于一个大气压(1个大气压=101.325kPa)时的精馏,由于压力的降低,热敏性物质的饱和蒸气压也随之降低。真空精馏的特点主要有以下方面。

(1)高沸点热敏性物质的沸点随操作压力的降低而降低,塔内温度也随之降低。温度下降减小了热敏性物质发生聚合、分解的概率,减少了副反应的发生。

(2)通常物系组分间的相对挥发度会随压力的降低而增大。降低压力会减小分离难度,可以有效减少理论塔板数和塔高。

(3)由于操作在真空下进行,可以减少有毒有害和放射性物质的泄漏,对环境危害较小。

2.1 分子蒸馏

分子蒸馏也称短程蒸馏,操作压力一般在0.1~1Pa 之间,是一种特殊的液体混合物分离技术。分子蒸馏可以处理一些常规精馏不能分离的混合物,尤其适用于高沸点、热敏性、易氧化物质的分离提纯。

2.1.1 分子蒸馏的原理

精馏是根据混合物中不同组分相对挥发度不同进行分离。分子蒸馏与普通减压精馏的不同之处在于分子蒸馏依靠不同物质分子运动平均自由程的差异来实现分离。分子蒸馏的分离原理如图1 所示,物料从入口处流进,在加热面上形成一薄薄的液层,物料被不断加热蒸发。由于轻分子的平均自由程大而重分子的平均自由程小,在加热面右侧,距离大于重分子平均自由程且小于轻分子的平均自由程之处设置一冷凝板,从液面蒸发出来的分子不相互碰撞、毫无阻碍地到达冷凝板,挥发出来的轻分子在冷凝板处被冷凝后收集,重分子因未被冷凝而返回液相中,热敏性物质被不断加热、挥发、冷凝,从而完成分离。

图1 分子蒸馏的分离原理

分子蒸馏完成热敏性物质的分离一般分为五步:①物质在蒸发面上形成一层薄薄的、均匀的液层;②分子在液层表面蒸发;③蒸发出来的分子向冷凝板不断运动;④到达冷凝板的分子被冷凝;⑤馏出物和残余物分别被收集。

分子蒸馏与常规减压精馏的区别为:①常规减压精馏中物质被多次蒸发冷凝,分子间不断发生碰撞,内部压降大;②分子蒸馏中物质仅完成一次蒸发冷凝,分子间不发生碰撞,内部压降小;③分子蒸馏是不可逆的,而常规减压精馏是可逆的;④分子蒸馏的真空度远高于常规减压精馏。

由于分子蒸馏在高真空度下进行,并且蒸发面和冷凝面的距离较近,其操作温度远低于常压下物质的沸点,物质在很短的时间内可完成加热蒸发,分离程度高。还可以根据物质性质设计多级分子蒸馏分离。但由于分子蒸馏分离效率不高,设备过大,投资、操作费用高,维护困难,生产能力小等缺点,对其发展造成了一定的阻碍。

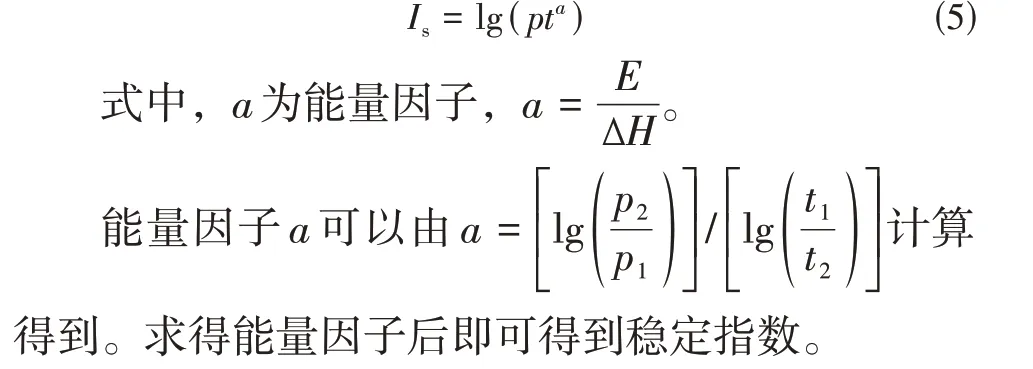

分子蒸馏装置分为降膜式、刮膜式和离心式三种类型。其中降膜式分子蒸馏装置见图2(a),最早出现并应用,但由于其形成的液膜较厚且厚度不均匀、效率低等原因,现在逐渐被淘汰,应用较少。刮膜式和离心式分子蒸馏装置较降膜式分子蒸馏装置复杂,但形成的液膜较薄且厚度均匀,分离效率高。刮膜式分子蒸馏装置见图2(b),依靠内部旋转的刮板形成均匀的薄液膜。离心式分子蒸馏设备见图2(c),依靠离心力形成液膜,装置最为复杂且成本较其他两种高。刮膜式和离心式分子蒸馏装置有广阔的发展前景。

图2 不同类型的分子蒸馏设备

2.1.2 分子蒸馏的应用

由于分子蒸馏的分离程度高,一般经过单级分子蒸馏就能得到纯度较高的产品。例如,在一些热敏性精油分离提纯中应用单级分子蒸馏,不仅能很好地除去精油中的杂质,还能保证精油不发生变质,提高产品质量。虽然单级分子蒸馏适用于分离提纯热敏性精油,但在这方面研究应用仍然较少。单级分子蒸馏的应用实例见表1。Yang等利用分子蒸馏将冷榨脐橙精油中的杂质除去,从设备轻相出口得到分离后的脐橙精油,并对其抗氧化和抗癌活性进行了研究。提纯后精油比冷榨脐橙精油中7 种主要成分单一作用时的抗癌活性要好,并且具有良好的抗氧化活性,有望应用于治疗肺癌和前列腺癌。Deng等利用分子蒸馏除去冷榨葡萄柚精油中一些非挥发性组分,得到的轻相葡萄柚精油的产率为86%。对精油进行生物活性检测,发现其不仅具有良好的抗氧化活性,还对一些革兰氏阳性菌和阴性菌有广泛的抗菌活性,可作为食品工业中的新型抗菌剂,轻相葡萄柚精油对HepG2肝癌细胞和HCT116结肠癌细胞的增殖也起到良好的抑制作用。Li等根据甜罗勒原油中各组分沸点不同,利用分子蒸馏将其分成了金黄色的馏出物和深褐色的残余物,并对产物的生物活性进行探究,得到的馏出物具有良好的抗炎活性,残余物具有很高的抗氧化活性,分子蒸馏可以更好地利用精油中的各部分馏分。Dantas 等利用分子蒸馏从广藿香精油中分离出富含广藿香醇的馏分,并通过响应面法和人工神经网络对分离进行优化,经过模型计算,最佳蒸发温度85℃,冷凝器温度10℃,搅拌速度600r/min。在上述条件下,残留物中广藿香醇的浓度为62.344%,回收率为74.22%。

表1 单级分子蒸馏应用实例

当分离要求高时,一级分子蒸馏可能达不到分离要求,这时可采用多级分子蒸馏操作。多级分子蒸馏的应用实例见表2。Zhang等利用二级分子蒸馏分离提纯银杏叶中的聚戊烯醇,将干燥粉碎后的银杏叶粉末经球磨法和深度共熔溶剂提取银杏叶中的聚戊烯乙酸酯,采用合成的负载银离子的材料吸附提取液中的聚戊烯乙酸酯,然后进行皂化处理,最后通过二级分子蒸馏得到纯度达到99.8%的聚戊烯醇。Jin 等利用多级分子蒸馏对米糠油进行精制,完成了四级脱色和蒸馏,并获得了4 种产品。将半成品油、II、III混合,经过温和的脱酸和冬化处理后就可得到完全精制的成品油,成品油为浅色,并保留了近80%原料油中的谷维素。在整个精炼过程中,成品油的收率达到80%~85%。

表2 多级分子蒸馏应用实例

分子蒸馏不仅分离程度高,能很好地提纯热敏性物质,还可以与其他技术联用,如结晶、超临界流体萃取、工业制备色谱等,进一步提高分离程度。分子蒸馏与其他技术联用的应用实例见表3。Zhou等将超临界流体萃取和分子蒸馏相结合用于提高山茶油的质量,获得高品质的山茶油,高收率和低酸值是分离的两个重要指标,在最佳操作条件下,经过超临界萃取和分子蒸馏分离后山茶油的酸值降到(0.63±0.01)mg KOH/g(油)。Lyu等利用超临界流体萃取和分子蒸馏相结合的方法,从姜黄中提取挥发性馏分,获得优质的姜黄精油;经过超临界流体萃取和四级分子蒸馏得到的挥发性馏分总回收率和纯度分别为97.3%和90.3%。Zhou 等采用超临界CO萃取和分子蒸馏联合从斜叶黄檀中提取精油,将分离得到的馏出物(精油)和残留物分别收集,并对精油的生物活性进行评估,发现精油具有良好的抗氧化性,对金黄色葡萄球菌(G+)、化脓性链球菌(G+)和白色念珠菌(真菌)具有抑制作用,还对酪氨酸酶有较强的抑制活性,能抑制黑色素的形成。Cheng等将结晶和分子蒸馏相结合,从沙棘果油中富集、提取棕榈油酸;对结晶和分子蒸馏操作条件进行优化,最终得到的馏分中棕榈油酸含量为54.18%,总收率为56.31%。Zhou 等首次将超临界流体萃取、分子蒸馏和工业制备色谱法结合,从紫茎泽兰中提取、富集和分离倍半萜烯类化合物,并通过正交实验设计优化提取条件,响应面法优化富集条件;在最佳操作条件下,分子蒸馏将倍半萜烯类化合物总含量提升至89.19%,再经过工业制备色谱法分离,得到的产品纯度均超过99%。

表3 分子蒸馏与其他技术联用应用实例

2.2 真空精馏

真空精馏在实验室和工业生产中都较为常见,其操作压力一般在267~1332Pa,应用于高沸点热敏性物质分离过程中的主要有真空蒸馏、真空分馏以及真空间歇精馏。

2.2.1 真空精馏的原理

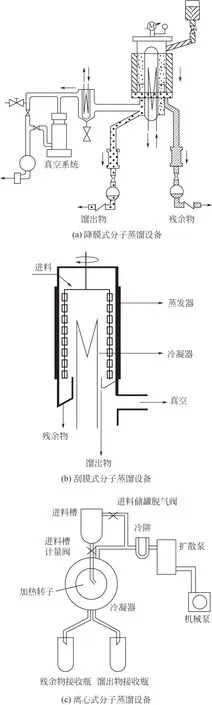

不论是蒸馏、分馏还是间歇精馏,分离依据都是组分间相对挥发度不同,其设备流程见图3。蒸馏是单级操作,物料仅进行一次汽化和冷凝,而分馏和间歇精馏都是多级操作,在精馏柱内不断进行热交换,物料被多次汽化和冷凝,提高了分离程度。

图3 不同类型真空精馏的设备流程

蒸馏和分馏的分离要求不严格,塔顶馏出物一般为混合物,分馏可以看作是多次蒸馏。分馏一般作为精制工序前的预处理,可以将物料分为沸点范围不同的馏分。

间歇精馏又称分批精馏,操作时料液全部加入塔釜中。随着精馏的进行,产品不断采出,釜液减少,塔顶的产品组成在不断发生变化,所以间歇精馏是一个非稳态的过程。间歇精馏可以根据物质沸点的不同不断调节采出和回流,实现在单塔内分离多组分物料,操作灵活。

2.2.2 真空精馏的应用

真空蒸馏是在减压条件下进行蒸馏操作,减压条件下物质的沸点、相对挥发度等不同于常压下,可以减少过热导致的热敏反应的发生。真空蒸馏的应用实例见表4。Nam 等对比了真空蒸馏和常压分馏处理后的微藻热解生物油的理化性质、化学组成和生产状况等,两种方法都将热解油分为轻馏分、中馏分和重馏分三部分,常压分馏的总回收率为95%,真空蒸馏的总回收率为76%,可能是由于常压分馏的加热温度高,被蒸发回收的馏分较真空蒸馏多,得到的产物总回收率较高。经过对各馏分的对比发现,真空蒸馏对热解油的分离更加彻底,分离效果比常压分馏要好,而且真空蒸馏还可以防止重馏分的热降解,分离后的轻组分和中组分氢碳比高而氧碳比低,更适合用于燃料。Deng等对比了真空蒸馏、超滤和常规加氢蒸馏对佛手柑浓缩汁处理后的化学组成和生物活性的变化,相较于另外两种方法,真空蒸馏得到的精油品质最高,成分和活性损失最小。经过真空蒸馏得到的精油具有环状氧化单萜类化合物含量低、不存在氧化的倍半萜类化合物以及保留了大部分佛手柑独特气味芳香化合物的特点,还具有较高的抗氧化活性。

表4 真空蒸馏应用实例

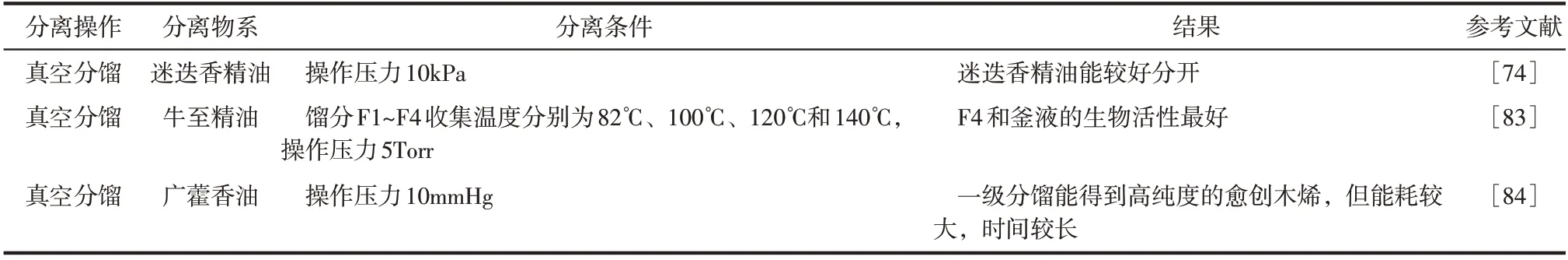

真空分馏可以根据物质的沸点不同将其分为不同组成的馏分,并探究不同馏分的理化性质及生物活性,实现对各馏分的合理应用。真空分馏的应用实例见表5。Silvestre等利用真空分馏对迷迭香油的成分进行分离提纯,通过实验,轻萜类化合物(-蒎烯、月桂烯、樟脑烯等)在塔顶被收集,醇类和酮类等含氧成分(马鞭草酮、冰片、芳樟醇、香叶醇)则留在塔底,一些微量化合物(冰片、香叶醇)经过分馏可以富集到原浓度10 倍以上。在所有实验中,迷迭香油的成分都没有发生热降解,说明真空分馏很好地保护了这些热敏成分,此方法可以用来分离提纯迷迭香油。Rostro-Alanis 等通过真空分馏将牛至精油分成馏分F1~F4以及残存在塔釜中的釜液五部分,各馏分中含有单萜烃、氧化单萜、倍半萜烃等有机物。生物活性测试结果发现F4 和釜液中百里香酚及香芹酚含量较高,抗氧化活性及抗菌活性优于原油和F3,F3 中只含有少量香芹酚,其生物活性可以与其他物质协同作用,F1、F2中都不含有百里香酚和香芹酚,活性最差。Nurjanah 等采用一级分馏和二级分馏对广藿香油进行分离,真空条件下可以避免油过热发生分解。一级分馏将油分成5个馏分,二级分馏将油分成两个馏分。一级分馏可以得到更高纯度的愈创木烯,但相较于二级分馏,其能耗较大,时间较长。

表5 真空分馏应用实例

真空间歇精馏是一个多级平衡过程,有较多的理论板数,相较于分子蒸馏,其分离效率更高,得到的产品纯度更高,能更好地分离复杂的多组分热敏性物料。真空间歇精馏的应用实例见表6。Liu等利用真空间歇精馏从桉叶油中分离提纯1,8-桉叶素,并考察正丁醇作添加剂对提纯的影响。将桉叶油与正丁醇以一定比例均匀混合后进行两次真空间歇精馏,第一次精馏分离出沸点比1,8-桉叶素低的物质,第二次精馏主要是收集1,8-桉叶素。在相同的条件下,真空间歇精馏得到的1,8-桉叶素的浓度要优于普通精馏;正丁醇作添加剂与1,8-桉叶素有一定的相互作用。Alighiri等利用真空间歇精馏提高丁香叶油的质量,粗丁香叶油中丁香酚含量为68%,原料油呈黑色,许多参数低于国际市场标准,丁香酚的含量也低于最低标准(>80%);真空间歇精馏后得到的产品中丁香酚纯度为80.58%,高于最低标准,产品呈淡黄色至无色,折射率和密度等达到了国际市场标准。Eden等利用真空间歇精馏对爪哇香茅油分离提纯,经过真空间歇分馏后,香茅油中的香茅醛、香茅醇和香叶醇的纯度分别从21.59%、7.43% 和34.27% 提升到95.10%、80.65%和76.63%。真空间歇精馏能很好地对香茅油进行纯化,获得目的组分。

表6 真空间歇精馏应用实例

3 结语

通过对热敏性物质分离理论基础的总结,得到影响分离的两大因素:受热温度和停留时间。大部分热敏性物质都采用分子蒸馏和真空精馏两种方法实现分离提纯,真空精馏包括真空蒸馏、真空分馏和真空间歇精馏。分子蒸馏可采用单级、多级和与其他技术联用等操作,提高分离程度,减少热敏性物质发生变质。真空蒸馏和真空分馏可以对物料进行简单的分离,研究不同馏分的组成、活性及应用。真空间歇精馏可以实现单塔分离多种物质,操作灵活。两种分离方法各有优势,对其进行总结可以针对不同物系选择更适合的方法。

高沸点热敏性物质分离时大都采用真空操作,研究探索新工艺和新设备是分离提纯热敏性物质发展的重点之一。分子蒸馏生产成本较高,导致其工业化应用较少,如何降低分子蒸馏的生产成本,提高产率并实现大规模工业应用是其发展的重点方向。精馏过程的能量消耗在化工行业占有很大比例,如何有效节能是其重点研究方向之一。综上所述,精馏分离高沸点热敏性物质具有良好的发展前景,同时也存在着许多挑战。