钢框发泡水泥复合板在钢结构屋面中的应用

2022-04-25□□丛林

□□ 丛 林

(山西建设投资集团有限公司,山西 太原 030002)

引言

在我国建筑业飞速发展的同时提出了绿色施工的要求,一些传统的施工方法不管从工期控制、质量控制、环境保护等方面均已远远不能满足当前建筑施工的要求,特别是在被称为“建筑第五立面”的屋面工程中,施工不仅对质量提出了严格要求,而且在保证工程质量和满足使用功能的前提下,从施工工艺、工序、工期和造价等方面统筹考虑,以寻求最佳的经济效益。

某生态旅游文化产业园为1~15号楼群体工程,该群体工程层数最高为5层,最低为2层,总建筑面积约为47 000 m2,结构均为框架钢结构,在施工过程中拟采用钢框发泡水泥复合板与防水构造代替了压型钢板混凝土组合屋面构造,这样可改进施工工艺,减少施工工序,降低屋面构造的自身荷载,同时降低工程造价。

1 材料特点

(1)钢框发泡水泥复合板由钢边框内置正交钢筋桁架组成骨架,内部填充发泡水泥芯材,并在上下表面采用含玻纤网的水泥面层进行覆面而成的轻质构件,既具有一般混凝土屋面板的承重能力,又具备保温、隔热、隔声的特点。

(2)发泡水泥芯材密度为 250~350 kg·m-3,质量较轻;导热系数为0.07~0.085 W·m-1·K-1,具备较好的保温隔热性能。耐火极限≥2.0 h,满足国家一级防火要求;该板材在设计计算时只考虑了发泡水泥对边框的整体稳定作用而未考虑发泡水泥与边框的协同工作,所以板材本身的安全储备较大。

(3)钢框发泡水泥复合板屋面板分为网架屋面板和大型屋面板两种,其中网架屋面板最大跨度为3 000 mm,最大板厚为120 mm;大型屋面板最大跨度为7 500 mm,板厚为105 mm,可以适应不同跨度的使用,同时可以满足不同工程的节能要求。

(4)屋面板上下表面采用水泥面层覆面,厚度为5 mm,可作为防水层施工的基层面,板面高出纵边框顶15 mm,有利于板缝间处理后与周围保持标高一致。具体如图1和图2所示。

图1 钢框发泡水泥复合板剖面图

图2 钢框发泡水泥复合板

2 施工特点及工艺原理

(1)根据不同的屋面工况现场量测确定排板图,由工厂统一加工后运至现场,按照排板图现场吊装、纠偏、焊接,最后进行板缝处理。因其自身上下表面具有5 mm水泥与玻纤网格布的覆面层,同时采用发泡水泥作为芯材填充,自身具备找平和保温的性能,在屋面施工时,省去了防水找平层和保温层的施工工序,减少了部分湿作业。

(2)现场施工受天气影响小。施工时根据施工工况进行排板图的策划,从而根据不同的屋面尺寸、形状和钢屋架支撑情况确定标准板和异型板的采用,施工方便灵活。

(3)板材下表面采用水泥面层加玻纤网格布覆面,表面平整,具有一定的装饰效果,可缩短施工周期,节约施工成本。

3 施工操作要点

钢框发泡水泥复合板施工工艺流程为:图纸会审→现场量测→绘制排板图→施工准备→钢框发泡水泥复合板安装→节点处理→施工验收。

3.1 前期准备

(1)施工前先对图纸进行研究,确定屋脊位置、排水方向、排水坡度等,根据工程情况进行现场量测,绘制与现场相吻合的平面尺寸图。

(2)根据平面尺寸图绘制配板图。在绘制过程中,综合板间缝隙、板缝位置、屋面坡度、洞口位置、天沟位置和尺寸,采用标准板和异形板进行合理排布,在配板图中进行编号和标注,为精确加工和精准安装做好准备。

(3)钢框发泡水泥复合板进入现场后,对屋面板进行外观质量检查,核对屋面板的类型、数量、规格与加工单是否吻合,确认无误后方可准入。

(4)钢框发泡水泥复合板调运及吊装必须采用专用吊具,运到现场卸车时1次吊运≯4块。堆放时,标准板与异形板要分开堆放,并根据排板图对异形板进行编号,在吊装过程中对号入座,确保1次吊装就位。

(5)钢框发泡水泥复合板现场堆放时每垛宜≯10块,最下面1块及块与块之间的支垫物高度和位置要保持一致,上下对齐,避免不合理的堆放造成钢框发泡水泥复合板损坏。

(6)吊装前对屋面的钢屋架进行清理,核对钢屋架标高、轴线位置偏差等情况以及是否满足钢框发泡水泥复合板的安装要求,同时标出发泡水泥复合板的控制线以及屋顶预留洞口位置。

3.2 机具及检测仪器要求

(1)施工机具设备。根据钢框发泡水泥复合板的型号和规格,选择合适的起吊设备,一般选择25 t汽车吊;钢框和钢屋架焊接采用交流弧焊机,根据现场情况选择焊机型号。

(2)检测仪器。现场应配备经纬仪、激光垂准仪、水准仪对轴线位置、标高进行测量和核查。

(3)施工检查工具。采用2 m水平靠尺、直角检测尺、塞尺、钢卷尺等对进场板材和安装质量进行检查。

3.3 钢框发泡水泥复合板安装

(1)根据现场条件、周边环境以及最大板的质量选择吊车型号,确保吊装工作顺利。

(2)吊装时整体遵循逐跨、对称吊装的原则。即从一侧向另一侧逐跨进行,严禁分段同时吊装;在同跨内每一跨吊装时,为保证屋架整体受力均匀,遵循从檐口到屋脊对称进行。

(3)起吊时,根据钢框发泡水泥复合板预留的吊孔位置,采用4点绑扎起吊,吊装时,每次调运≯2块。

(4)吊装时严格排版图对板材一次吊装到位,吊装到工作面的钢框发泡水泥复合板随吊随就位,并根据排板图中设置的缝隙尺寸由人工使用撬棍进行微调,使钢框发泡水泥复合板的边缘纵横方向顺直、对齐。就位后板间留设的缝隙宽度一般为20 mm,具体根据现场情况确定。

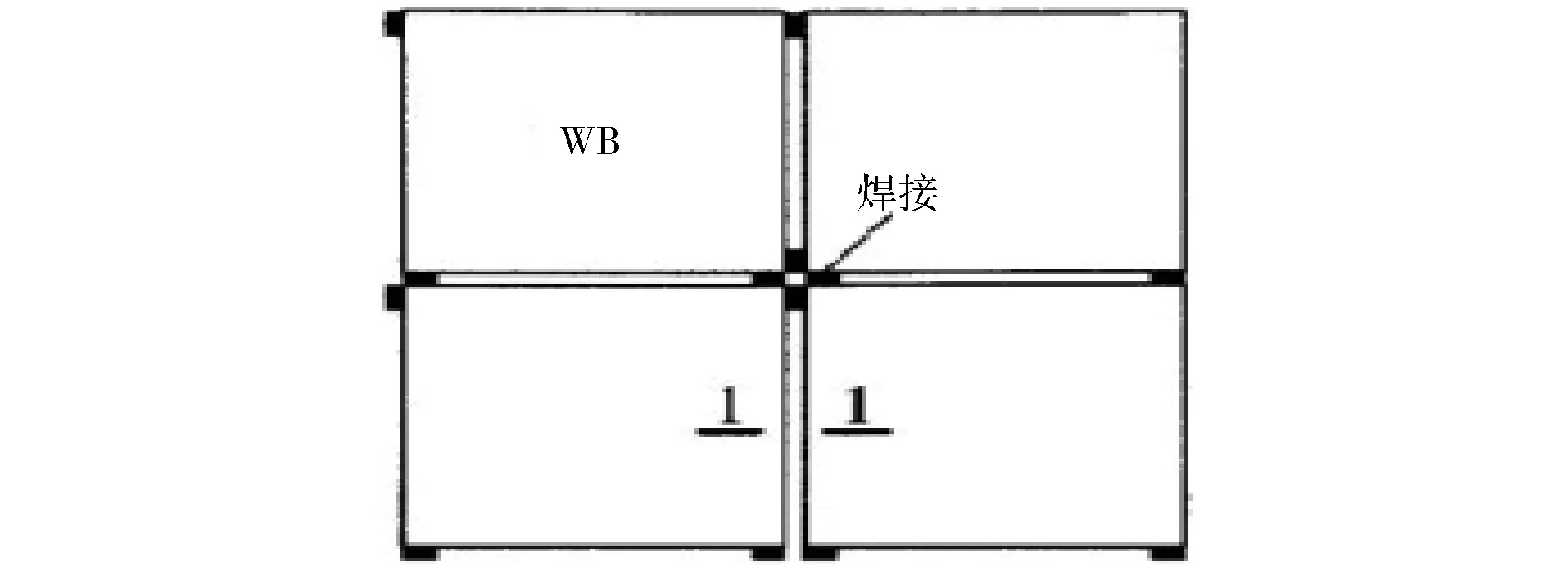

(5)通过微调使钢框发泡水泥板就位后进行焊接,即钢框发泡水泥复合板的钢边框与钢屋架进行焊接。焊接采用E43焊条,焊缝长度沿板纵向≮60 mm,沿板横向不小于边框底宽,焊缝焊脚尺寸为3 mm,焊接完成即完成了一块钢框发泡水泥复合板的安装,按照上述过程逐步进行安装、焊接。安装示意如图3所示,安装效果如图4和图5所示。

图3 钢框发泡水泥复合板安装示意图

图4 钢框发泡水泥复合板安装图

图5 钢框发泡水泥复合板安装上表面

3.4 节点施工

3.4.1洞口部位

待所有屋面的平板安装完成后,根据预留洞口位置安装洞口处的立板,立板吊装就位后将立板之间、立板与钢屋架之间进行焊接连接固定。洞口安装如图6所示。

图6 洞口安装剖面图

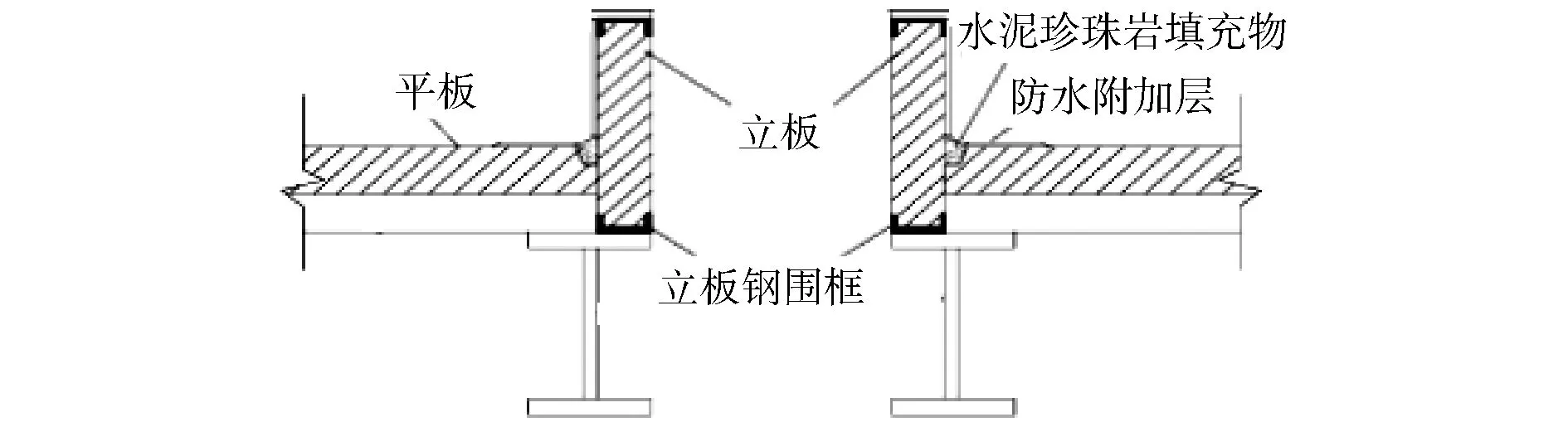

3.4.2天沟部位

根据设计要求和排版图确定天沟位置,在屋面平板安装完后,在天沟部位设置通线控制天沟板的安装位置,再对天沟板进行吊装、就位,确认无误后进行焊接。在防水施工时,天沟和屋面板交接处必须设置附加层,附加层伸入屋面的宽度≮250 mm。

3.4.3板缝处理

为防止冷(热)桥的出现,大面施工后要进行板间缝隙的处理,板缝根据部位的不同分为端肋板缝和主肋板缝。板缝之间嵌填发泡聚乙烯塑料棒,一方面可以起到支撑缝隙上部材料的作用,另一方面可以满足节能保温的要求。

屋面板主肋缝嵌填时,将发泡聚乙烯塑料棒从上面一直嵌填至钢梁表面,与钢梁紧密接触。在屋面板端肋缝嵌填发泡聚乙烯塑料棒时,根据施工情况可以采用下部焊接钢筋或者封焊3 mm钢板来起承托作用,如果室内装修有要求,执行室内装修要求即可。嵌填的发泡聚乙烯塑料棒直径应大于缝隙宽度,这样自身也可以起一定的承托作用。嵌填时一人在缝隙底部用平板进行支撑,另一人从缝隙上面向下进行嵌填,确保完成后在一个标高,缝隙底部按照室内装修要求施工即可。

发泡聚乙烯塑料棒嵌填完成后,在其上面采用1∶8的水泥珍珠岩保温砂浆进行塞填缝隙和抹压,直至表面平整密实,具有一定强度后,在砂浆表面抹10 mm厚1∶2.5的水泥砂浆(掺水泥质量3%~5%的膨胀剂),使上表面与发泡水泥复合板上表面齐平,施工后对水泥砂浆找平层加强养护,养护时间≮7 d。具体节点如图7和图8所示。

图7 屋面板端肋缝剖面

4 工程质量控制

4.1 材料质量控制

(1)钢框发泡水泥复合板进场必须有厂家合格证和检验报告,并对其外观质量、尺寸、规格型号、数量进行检查和核对,核查是否与排板图提供的内容吻合,并对检验报告上的防火性能、密度、导热系数、吸水率等相关指标与设计指标对应进行核查,确保各项指标满足设计要求。

(2)进场后应对钢框发泡水泥复合板进行见证取样,检查挠度、导热系数等物理性能是否满足设计要求,其中纵边挠度限值要求为≤l0/200。

(3)现场钢框发泡水泥复合板要选择合适的场地进行堆放,在堆放过程中要加强成品保护,避免发生不必要的损坏,影响施工质量。

4.2 施工质量控制

(1)钢框发泡水泥复合板吊装时,起吊点应满足4点起吊的要求,避免起吊过程中钢框发泡水泥复合板产生变形、开裂等现象。

(2)钢框发泡水泥复合板吊装前要核对板材的规格、型号,检查钢屋架轴线尺寸,以确保安装的精确度。钢框发泡水泥复合板搁置长度≮60 mm,同时板缝在满足排板图的要求外,偏差应控制在-3 mm内。安装过程中随时进行纠偏,严禁出现累计误差。

(3)钢框与钢屋架焊接时,每块钢框发泡水泥复合板与钢屋架的焊接点数一般≮3点,焊缝长度沿板纵向≮60 mm,沿板横向不小于边框底宽,高度≮3 mm,焊缝宽度控制在8~10 mm为宜。

(4)板缝节点施工时,采用发泡聚乙烯塑料棒填缝时,为了保证嵌填严密,其直径要大于板缝的宽度,嵌填应均匀、高度一致。

(5)钢框发泡水泥复合板质量标准见表1。

表1 钢框发泡水泥复合板质量标准

5 其他相关措施及效益分析

5.1 安全控制措施

(1)钢框发泡水泥复合板进行吊装作业前,必须对吊装和指挥的作业人员就吊装方案和注意事项等进行书面安全技术交底,并履行签字手续。

(2)吊装前对吊装场地、机具、绳索、工具、作业面进行全面检查,及时排查隐患,用警戒线划分安全处区域,并悬挂警示标识。

(3)起吊时,除操作人员外,其他非施工人员不得进入吊装区域内,防止影响吊装操作或发生机械伤害事件。

(4)参加吊装的所有人员必须明确分工,戴好劳保用品,坚守岗位,听从统一指挥和调度,不得擅自离岗,如果临时离岗,要做好交接手续。

(5)进行钢框和钢屋架作业面焊接时,焊工必须持有效特种作业上岗证,作业面要系带吊钩的安全带,并把安全带可靠的系在构架上,以防碰伤、坠落。

(6)遇到雨、雾、雪、阴冷天气和干冷时,应遵照特种规范进行焊接工作操作,电焊工工作地点应加以防护,免受不良天气的影响。

5.2 环保措施

(1)建立健全项目环境保护管理体系,现场醒目位置设置环境保护标识,增强现场人员的环境保护意识。

(2)钢框发泡水泥复合板进入现场后严格按照现场平面布置图分区域、分规格、分楼号在工作范围内就近堆放,并按照要求进行材料标识。

(3)吊装和焊接作业采取措施严格控制噪声和光污染,尽量避免夜间施工,施工过程中产生的建筑垃圾由专人及时清理,确保工完场清。

5.3 效益分析

5.3.1经济效益

以该生态旅游文化产业园1号楼为例,对钢框发泡水泥复合板代替原设计的压型钢板混凝土组合屋面进行经济效益对比分析。具体为:

(1)成本对比。钢框发泡水泥复合板屋面结构依次为:C20细石混凝土保护层、0.4 mm厚的聚乙烯膜1层、4 mm厚的SBS聚酯胎防水卷材、120 mm厚的钢框发泡水泥复合板(焊接、填缝)、钢屋架,其不含税单价为260.96元·m-2。

压型钢板混凝土组合屋面结构依次为:C20细石混凝土保护层、0.4 mm厚的聚乙烯膜1层、4 mm厚的SBS聚酯胎防水卷材、35 mm厚的C20细石混凝土找平层、50 mm厚的挤塑板保温层、0.8 mm厚的压型钢板上浇筑80 mm厚的C20细石混凝土,其不含税单价为263.14元·m-2。

综上所述,钢框发泡水泥复合板屋面代替压型钢板混凝土组合屋面不含税单价节约2.18元·m-2。

(2)工期对比。钢框发泡水泥复合板吊装、就位、焊接、验收合格后,直接进行防水层的施工,而压型钢板混凝土组合屋面施工时除需要简单的支撑外,还要进行混凝土浇筑、找平层等湿作业施工,以及找平层养护和满足防水层铺设达到含水率要求的时间,总体施工工期较前者滞后。

5.3.2安全效益

采用钢框发泡水泥复合板进行施工,在危险源识别和控制方面主要集中在吊装和焊接方面,较压型钢板混凝土组合屋面的模架体系、混凝土高处作业等方面的隐患排查和监管在人力、物力方面的投入明显降低,有效减少了施工过程的不稳定安全因素和不可控因素,安全效益显著。

5.3.3社会效益

该生态旅游文化产业园在施工时,屋面工程采用钢框发泡水泥复合板,减少了防水找平层、保温层和部分湿作业工序,简化了施工工序,不仅施工现场污染少,有利于绿色施工,而且施工速度快,施工质量安全可靠,为业主提前投入使用争取了宝贵的时间。

6 结语

钢框发泡水泥复合板作为一种高效、便捷、轻质的建筑材料,非常适合当今装配式建筑的发展趋势,不仅具备高效保温的节能要求,同时可以定型生产,实现工业化生产,在施工中可以节约工期、成本而且质量可靠。通过对钢框发泡水泥复合板在钢屋架屋面工程的施工,从工程的质量、工期、安全、成本等全要素方面进行了阐述,并从经济效益、安全效益、社会效益方面进行了分析对比,各项指标都具有明显的优越性,符合目前装配式和绿色施工的要求。