轧坯机主体轧辊的质量及其使用注意事项

2022-04-25甘光生

左 青, 甘光生, 孙 勤

(安徽粮食工程职业学院 合肥市新站区高教基地,合肥 231635)

在大豆压榨厂,轧坯机是影响产品质量和经济效益的关键设备之一,而轧辊是轧坯机的重要部件和易损件,轧辊的质量和稳定运行关系到坯片的质量和轧坯机的运行稳定性。不同厂家制造的轧辊质量存在差异,实际上,即使是同一厂家制造的轧辊,因配料和制作工艺不同,其质量也存在差异。实践发现,轧辊的材质和制造工艺是影响轧辊质量的重要因素,其他部件如液压装置、机架、转动装置、润滑油系统、刮刀、喂料器等精准组合,以及在大豆加工过程中正确的操作、专业的维护和保养是保证坯片质量、延长轧辊运行周期、减少磨辊和长期无间断生产的关键。本文对3种不同材质的轧辊(冷硬铸铁轧辊,无限冷硬铸铁轧辊,合金球墨铸铁轧辊)进行介绍和对比,以期为轧辊的选择、使用和维护提供参考。

1 轧辊的质量

1.1 不同材质的轧辊本体及机加工控制

1.1.1 冷硬铸铁轧辊

冷硬铸铁轧辊辊体选用优质灰铸铁,通过离心浇铸而成,其为中空结构,中间孔越大,辊体刚度越好。一般采用激冷铸造工艺增强轧辊的表面硬度和辊体刚度,用铁水自身过冷度和冷型表面激冷生成白口层,辊身工作层基体组织内基本上没有游离石墨,轧辊含1.2%Ni、1.2%Cr,金相组织为细珠光体和碳化物,硬度高,具有良好的耐磨性能。但是采用激冷铸造或出现其他“硬”辊成分,辊面容易剥落,表现为轧辊断面周围的圆周裂纹,导致部分轧辊两端掉边。

进口的冷硬铸铁轧辊品牌型号主要有OCC、BSR、OCE、K00、K04,其制造成本低、钢材脆、工作层硬,但辊面易剥落。上述轧辊圆心度精确度达0.02 mm,轧辊实体层长度为190 mm。K00(SPR)型轧辊硬度为480~530 HB,硬度层厚度为(25±5)mm;K04(HPR)轧辊硬度为540~580 HB,硬度层厚度为(25±5)mm;所有轧辊均是离心铸造和经喷砂处理。

1.1.2 无限冷硬铸铁轧辊

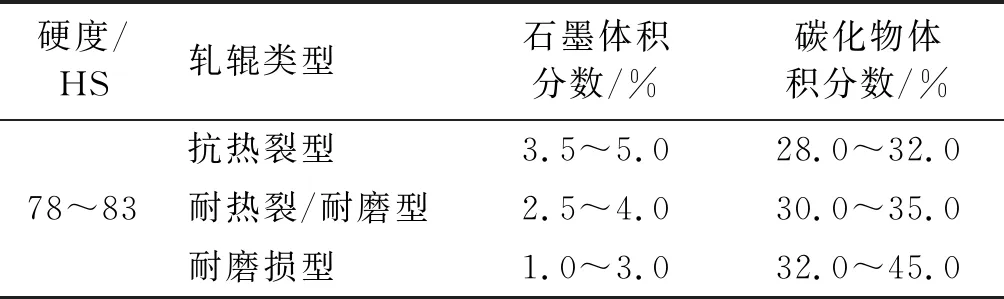

无限冷硬铸铁轧辊材质中含有较高的Cr、Ni、Mo合金,又称为高镍铬无限铸铁轧辊,采用全冲洗(溢流)或离心复合浇铸工艺制成,其存在较多的碳化层,具有较高的耐磨性。无限冷硬铸铁轧辊Si含量在0.7%~1.6%,轧辊工作层中存在均匀分布的石墨,而且与白口铸铁具有相同的碳化物和莱氏体。无限冷硬铸铁轧辊硬度层的厚度随着Cr、Ni、Mo等合金元素的增加而增加。无限冷硬铸铁轧辊硬度层的耐磨性取决于其碳化物含量,碳化物含量越高,耐磨性越好。表1为石墨和碳化物含量与轧辊性能关系。

表1 石墨和碳化物含量与轧辊性能关系[1]

为了提高无限冷硬铸铁轧辊的耐磨性和抗热疲劳性,一般通过加入合金元素得到细小的高硬度碳化物和二次硬化现象。

无限冷硬铸铁轧辊表层不易剥落(因为辊身少量均匀分布的石墨),但是磨损快,其在“高端”压力下,辊面易形成应力集中,一般开始在一端或两端,逐渐延伸到整个辊面和周围,一旦形成压条(波纹、平斑)、崎岖不平,只能吊出轧辊进行专门的热处理和打磨,而仅靠磨削不能清除所有损坏(硬化)部分。

进口的无限冷硬铸铁轧辊品牌型号主要有ORT、NBR、BSR。NBR型为全铸铁,经过热处理调质,硬度为380~450 HB,硬度层厚度不确定,实体层长度为190 mm;ORT型硬度为360~510 HB,硬度层厚度不确定,实体层长度为190 mm;BSR型硬度为48~52 HRC,硬度层厚度为15.625 mm。

1.1.3 合金球墨铸铁轧辊

合金球墨铸铁轧辊一般用高强度的合金钢和铸铁、微量金属,通过静态浇铸或离心浇铸制成。DSG560合金球墨铸铁轧辊的材质介于冷硬铸铁和白口铸铁之间,属于系列铸铁,工作层加4%Ni、4%Cr、Mo等合金化处理。在合金球墨铸铁轧辊工作层的基体组织中存在均匀分布的石墨,石墨含量从轧辊表面向里面增加,硬度随之降低,辊体工作层与内芯没有明显的分界线,石墨具有很好的抗热性能和导热性能,在工作区温度升高时能很好地缓解热应力集中,防止轧辊出现热裂纹。

合金球墨铸铁轧辊制造成本高,辊面抗剥落性好。轧辊从辊身外层到芯部都是石墨铸铁,呈球状均匀分布,辊实体层长度190 mm,合金层厚度(30±5)mm,硬度在(70±2)HS,抗拉强度高(≥500 Pa)。合金球墨铸铁轧辊可承受重载荷,耐磨性好,韧性好(延伸性≥3%),基体组织为碳化物及珠光体或针状贝氏体,使用寿命是无限冷硬铸铁轧辊的3倍以上,抗掉边、剥落、断辊、起坑、乱丝、崩牙、爆裂、胀辊等。

1.1.4 轧辊机加工控制

轧辊机加工控制点在轧辊轴承位、辊体中凸度、表面粗糙度。轴头用40Cr或60号钢,经过淬火热处理。两端轴头具有良好的抗疲劳磨损,粗糙度3.2~50 μm,轧辊轴的粗糙度不小于0.8 μm,轧辊的刚度在150~250 N/m2。辊体凸凹度是为弥补运行中轧辊的刚度变形而设计的补偿参数,其大小是按辊体材料的受热和受力变形结合经验确定。在轧辊两端,辊体端面和轴头轴承位之间要圆弧过渡。为防止轧辊掉边、麻坑、中间凸起等,在离心铸造中考虑韧性、结节性、延展性、强度、稳定性、合金均相的微量结构。

辊两端倒角为(45°、150°)×0.076 mm。轴头经锻打后,内部充满导热油,石墨轧辊轴径为200 mm(其他轧辊轴径有180 mm和240 mm)。

轧辊加工流程:毛坯辊→清理→轴头组装→做动平衡→车削→磨削→拉丝→喷砂→质检包装。

采用红外超声波探伤轧辊:用25 MHz或5 MHz探头径向扫描深度15 mm。在3种材质的轧辊中,DSG560合金球墨铸铁轧辊具有下列优点:①合金层内基质和球状石墨分布均匀;②在辊面加工精度方面,圆度和同心度不大于0.03 mm;③采取全自动超声波探伤仪,对轧辊径向(从表面到内孔)、轴向(全长)全覆盖探伤,探伤深度150 mm;④零震动;⑤锻打轴头采用CNC加工中心制作。

1.2 轧辊出现问题及原因分析

1.2.1 中间热凸、胀辊

在轧坯过程中,坯片本身和变形产生的热量以及轧辊与坯片接触摩擦产生的热量使辊面温度升高,而轧辊表面的空气对流传热可降低辊面温度。轧坯区温度是一个非稳定的温度场,轧辊沿径向呈现温度梯度,轧辊与坯片接触的变形区温度最高,转过变形区温度降低;轧辊横断面沿各断面的等温线基本为同心圆,在接近接触区-变形区的部位温度变化大,不同的断面存在温差。

轧辊的温度变化引起轧辊的线膨胀,由于轧辊中间温度高,两端温度低,热膨胀沿辊身不均匀地分布并形成凸度。在开机后,辊面温度逐渐升高,热凸度不断增大,在稳定轧坯后,轧辊吸收的热量和排出的热量相等,处于平衡状态,轧辊热凸度保持一个稳定值[2]。

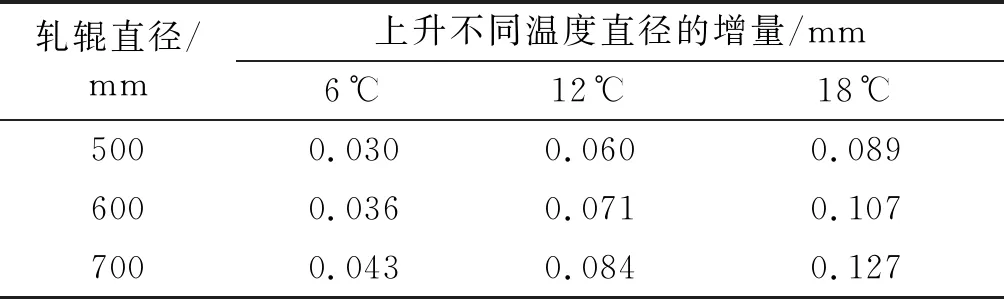

喂料量和喂料分布影响轧辊表面温度,温度变化会改变轧辊的外形。轧辊温度上升与直径增量的关系见表2。

表2 轧辊温度上升与直径增量的关系

除发热造成轧辊胀辊外,还有喂料量小、辊间隙过小、导热油不足、破碎机跑豆、吸风管堵塞等因素引起轧辊胀辊。

轧辊内导热油不足,轧辊表面的热量不能及时被吸收而积聚,辊端面密封老化,导热油泄漏并胀辊。轧辊内导热油不足,产生的辊热膨胀小,但坯片厚度的均匀度受影响。如果生产坯片的厚度在0.3 mm,辊间隙约在0.15 mm(根据水分调节)。

轧辊的O型圈的金属垫片脆,在运行中易变形漏油,导致轧辊中间膨胀。轧辊表面上的凸点在轧坯过程中发热,产生凹点。轧辊与机架弹性变形和轧辊内部温差也造成轧辊表层产生热凸度。

通过轧坯机外面通风换气和轧辊内部导热油传热,有效控制轧辊的温度场和热变形。

1.2.2 掉边和“压力棒”

轧辊中间部位磨损比两端快,这是由物料流动的物理特性造成的,在进料中含有的研磨性杂质总是倾向于从进料口直接向下流动,在轧辊中间部位磨损时造成其两端“凸出”,压力在轧辊两端区域集中。

冷硬铸铁轧辊经过高压,金属面接触点易出现掉边或“压力棒”;无限冷硬铸铁轧辊如ORT型辊不易掉边,但是在高压力下会出现“压力棒”;合金球墨铸铁轧辊保持不掉边,不易产生“压力棒”。“压力棒”开始在辊表面出现横向条痕,从两端开始,慢慢贯穿整个轧辊,“压力棒”形成后,后续接着裂纹→开裂→大块破碎。在“压力棒”形成时,要及时处理,降低“压力棒”效应。

1.2.3 震动和噪声

震动和噪声产生的原因:①过载或轧辊维护差(检查处理量和坯片厚度,检查进料的颗粒度、水分、杂质,辊间隙调为0.1 mm以避免辊面碰撞);②磁铁的磁性强度减弱(磁场感应强度103.45~254.65 kA/m (1 500~3 200 Gs),每天检查并清理磁铁);③液压系统漏油;④辊面出现不均匀的磨损。

1.2.4 辊面出现横纹[3]

辊面出现横纹的原因:①磨辊质量差,轧辊倒角隆起;②制造质量差,硬度层硬度不均匀引起磨损不均匀;③喂料控制有问题,引起磨损不均匀;④轴承间隙过大,引起轧辊震动大;⑤轧辊的同心度相差过大,轧辊动平衡差;⑥原料含杂多;⑦快辊和慢辊的速差不对。配双电机驱动,2台电机的功率不同,轧辊的速差容易使辊面产生横纹。大型轧坯机的2个轧辊设计有速差,各供应商轧坯机的速差不同,如:布勒的速差[4]有0%、3%、5%、8%,最佳在3%;Rosekamp的速差在4%~12%,最佳在8%;国产的一般在0%~8%,如东龙的速差[5]在3%~5%。

1.2.5 轴承磨损大

辊面表皮脱落,轧辊表面磨损不一致,轴承受力不均匀,对轴承产生不稳定径向力进而使轴承磨损。润滑油选错型号,也使轴承磨损大。

1.3 轧辊矫正和维护

1.3.1 辊体测量

从辊端180~230 mm用角磨机沿着滑动轨道,先在辊端120 mm斜线研磨,再压磨成圆锥形,为避免辊面破裂,每15 d磨1次,控制轧辊外缘,用卡尺和专门的尺子定位测量圆锥度,每运行24 h检测1次坯片厚度,从距离轧辊两端120 mm处下部取坯片,与在辊缘距150 mm处产生的坯片厚度差在0.075~0.10 mm 之间。测量标准是从外端5~10 mm处轧辊开刃纹0.1 mm,接着60 mm处为0.05 mm,90 mm处为0.025 mm,接近120 mm处几乎为0 mm,也就是说从此点开始辊体是原辊体形状。

1.3.2 “压力棒”防范

防范措施主要有:①在进轧坯机前清理原料杂质;②在短溜管和小存料斗保持高的物料流速;③喂料器布满全长辊面;④轧辊挠度影响其外形,辊的挠度是长径比的函数,轧辊的长度应大于2倍直径。

1.3.3 轧辊温度监测

观测辊面温度和磨损情况,确定是否需要磨辊。先确定基准,用“非接触”仪器测量轧辊温度(60~80℃),如用红外线扫描温枪每1~4 h测1次。辊面温度应稍低于油料温度,如果高于油料温度,辊面会出现斑纹。辊面高温和厚坯片说明喂料量过大;辊面高温和薄坯片说明喂料量不足,产生不均匀辊表面磨损,如辊端高或“热点”均是不均匀进料所致。

1.3.4 磨辊

轧辊表面设计有斜度的沟纹,可以得到适宜的粗糙度。在磨损时容易造成轧辊表面材料的硬化,出现波纹或麻点。如果要恢复辊面的沟纹形状,用磨辊机进行矫正,将磨辊机沿着轧辊表面长度方向固定,磨辊石和辊沟纹之间的矢量在27°(沟纹长度10~20 mm),轧坯机主辊转速在306 r/min,慢辊转速在291 r/min,磨辊机转速在3 000 r/min,如果轧辊不转动,沟纹不会水平。修复轧辊表面,使其恢复到原辊面轮廓和光洁度,轧辊两端150 mm段比辊面其他地方多修磨0.075~0.10 mm。

1.3.4.1 在线磨辊

在轧辊长度上每隔一段距离选取坯片,测其厚度,寻找能发热的凸点并清理。先停机降温,断电源上锁,清理进料、传动、辊端和辊间的粉尘;在辊下方插入木板,不让渣掉落到输送设备内,分辊(让液压系统转动而不合拢),把从动辊下部微调杆带动轴承座调到垂直位置,调整轧辊的安全间隙,保持两边液压连杆的距离及间隙一致,安装磨辊机,以轧辊表面为基点调整磨辊机的机架,用百分尺测量磨辊机与辊面。在气缸和螺母之间放2 mm拖板,紧固螺母,启动液压系统,松开两辊。用千分尺校准,从头磨到尾,开始不要用太大的压力,磨平凹地后再磨平辊边缘。

研磨端部不大于0.05 mm,磨辊次数根据杂质和磨损情况而定,一般每4~6个月磨全辊,一般8 h通磨,如果辊面出现点蚀、起皱,通磨要40 h或以上,无限冷硬铸铁轧辊比冷硬铸铁轧辊磨的时间长。

1.3.4.2 送外厂车床磨辊

在线磨辊机配置的丝杆刚度较弱,在辊面出现凹坑超过0.5 mm时需用车床切削。操作或维修工要控制临界尺寸,如果测量出径向长度上直径不同,就要卸辊送外加工,控制辊面的直径、锥度和硬度。

1.3.4.3 安装后的校正校平

无论是新、旧轧坯机,在安装轧辊后,一定要检查校准、平行和水平。很多厂缺乏经验和技术,没有技术性的校准、平行和水平,在开机一段时间后,出现伤辊问题。

2 轧坯机其他部位装置及在生产过程注意事项

2.1 轧坯机的理想运行工况[4]

轧坯机的处理量与入料水分、温度、含皮量、破碎度、坯片厚度、紧辊力等有关,轧坯的理想条件:①油料含杂不大于1%;②进料温度,大豆65~70℃,油菜籽室温或55~65℃,葵花籽室温;③水分,大豆10%~11%,油菜籽7%~9%,葵花籽7%~9%;④破碎程度, 大豆1/4~1/8粒,油菜籽整粒或1/2粒,葵花籽含壳10%~12%或不剥壳。

2.2 轧坯机运行的操作要求

在开机前检查所有连接装置和管接头是否存在泄漏,计量阀门落料是否落在喂料辊上,需要喂料间隙不小于1 mm,调整阀门平行于喂料辊,力求向整个辊面连续喂料,进料不结块、不堵塞。

开启计量阀门,把气压缸运行到间隙调整状态,用手动轮调整间隙,每逆时针旋转1圈,计量阀门打开2 mm,锁定装置把间隙固定。在喂料辊不动时,进口的物料会稳定留在原处,而物料喂料速度最大时,电机在额定负荷的90%工作。

将轧辊间隙调整为0.3 mm,使用左右两侧的调节轴杆调节轧辊间隙,旋转1圈相当于0.05 mm,顺时针旋转会增加间隙,逆时针旋转会降低间隙,最大调整间隙是28圈,相当于1.42 mm。

2.3 喂料器

轧坯机喂料量如果出现中间料多或是两边料多,原因是喂料门手动开度过大,分料绞龙没有强制向两侧推料,分料器的桨叶角度不对或强度弱、变形、松动。

喂料器壳体配置三段摆动式的磁铁,其磁场强度在103.45~254.65 kA/m(1 500~3 200 Gs),每8 h清理磁铁上吸附的杂质,维持有效磁性,如果原料含杂量多而前面清理效果差,要缩短清理磁铁的时间。

上部喂料斗要保温,在喂料斗顶部两边棱角做气孔,气流从顶部均匀进入。开口面积小,吸风效果好,分料器内设计为直角搅拌叶,在圆槽内安装多个铁条。

布料器改造为齿辊形式,由慢速喂料器和调节料门组成,旋转绞龙设计在同一根轴上两个方向的螺旋叶,使料均匀地线状分布,搅拌叶在处理大豆时角度在20°,处理油菜籽时在5°。

2.4 调整压力和进料量

轧坯机通过液压缸油压调节轧辊的闭合力,依靠轧辊间的连杆分离轧辊,如果把轧坯机调整为以给定的速度生产特定的坯片厚度,改变一个变量(坯片/辊压或进料量)需要改变第二个变量来获得相同的结果。减少进料量,保持高辊压,辊面的温度受压升温。

轧辊不均匀发热会在轧辊的一个区域产生热点和较薄的坯片,在这种情况下增加压力,坯片更薄,轧辊压力的周期性循环(关闭和再次打开)根据实际进料量和轧辊受压容许轧辊开和关,这将补偿轧辊直径的变化,轧辊加热或冷却,减少倾向于“锁定”的位置。

调整压力或辊间隙保证均匀的坯片厚度,在轧坯机底部有2个螺栓,用扳手调整辊间隙。固定辊间隙减少轧辊磨损,推荐固定辊间隙停机避免薄坯片和高磨损。

2.5 液压系统

采用液压紧辊,把2个200 cm气缸作用在轴承中心线上,用电磁阀直接控制紧辊和松辊的压力,把手动控制阀在辊压力设定在“关”时让辊全开,在液压缸上面安装中心轴进行分辊。液压泵站提供压力在2.4~13.5 MPa。液压电路分别控制左、右两侧合辊液压缸的减压阀,释放辊压的液位控制单向阀,液压控制喂料门的开启和关闭与辊压联动。油菜籽轧坯要求辊间压力在6 MPa,大豆轧坯用轧辊降压阀调整坯片厚度,大豆轧坯稳压应在8.5 MPa以上,调节液压,用机械式设置最小辊间隙(安全辊隙)在0.15 mm,坯片厚度在0.36 mm。液压紧辊装置和电动装置输入自动控制系统,与浸出器的料斗料位传感器连锁,进行自动分辊和紧辊,另外在现场设置手动按钮,以便在维修时使用。

液压泵在正常运行时是加压10 s,停泵1.5 min,保压从12 MPa到8 MPa。如果液压泵连接轴的密封圈出现间隙,液压系统的压力达不到12 MPa。液压泵要保持永久运行,液压油会因发热而黏度降低,需要清理和更换密封圈。

液压系统在启动和停止时不能出现辊表面碰撞。在启动前,2个轧辊紧贴,下料后按照输入的坯片厚度自动分辊达到设定的间隙。在运行过程中,每4 h自动分辊6 s,即液压系统和喂料门暂停6 s,重新调整辊间隙。多台轧坯机使用1个液压站,油泵是一用一备。

2.6 润滑油

如果轴承表面出现点蚀,是选用润滑油品牌不对,在热带要换成耐高温润滑油,否则在温度和湿度高时,熔化成液油从气孔中流出,造成轴承缺油运行干磨损坏。在运行6 000 h时,对轴承油室做1次清洁,用93℃矿物油清洗,用新鲜空气吹洗,清除剩余的残油,按油位指示加新油。

2.7 刮刀

清理刮刀积聚的灰尘,为了保持辊面不粘料,设计刮刀紧贴辊面,在刮刀另一端外部安装2块配重块,在方向上可调,安装调衡螺母,如果配重块着地,要更新刮刀。刮刀在非工作状态下与轧辊间隙30 mm,在工作状态下用光隙法或量规测量整条轧辊的轴向接触是否均匀。轧坯机的刮刀有2种材质,即钢质和高分子塑料,普遍使用的是钢质。巴西大豆蛋白质含量高,黏度高,极易粘辊,需刮刀及时刮掉,钢质刮刀耐用。刮刀上面设计带重坠,让刮刀紧贴辊面,角度斜45°~60°,不能伤辊。

2.8 驱动装置

检查驱动装置上的皮带,维持在合理的预张紧力。空载时轴承和皮带的温度不高于50℃。 调试时注意皮带的松紧,经常检查皮带是否跳动或过紧摩擦烧焦,采用张力仪测量,并与供应商提供的张紧力数据进行比较,保证松紧合适。轧坯机皮带轮挡板松,是由震动过大,皮带轮固定挡板螺丝松或挡板直径大,顶丝过小过短造成的,需校准皮带轮。

在主动轮皮带配置14根[4],从动轮配置10根,在从动轮侧配置张紧轮,在张紧轮侧温度较高,建议在防护罩上增加散热孔。传动带用同步履带,传动效率在99%,V型带传动效率在95%。张紧装置是在两侧安装液压缸,同步平行移动,进行分辊合辊,皮带寿命7~10年。在停机状态,张紧轮处在张紧态,这样启动不会打滑。

2.9 吸风

轧坯机下料溜管安装吸风口,一般采取两边吸风,下料均匀,如果单面吸风应该让下料流向刮板流向的一边,目的是坯片下落均布,辊面降温。500 t/d轧坯机的吸风量在80 m3/min,300 t/d轧坯机的吸风量在60 m3/min,风速13.5 m/s。吸风量是按轧坯机处理量和长度来确定的,使轧辊上面的碎豆从辊间隙落下,同时吸出坯片的游离水分。

2.10 山肩板

山肩板是易损件,需定期检查,磨损后要及时更换。同时需清理积灰,采用不锈钢的山肩板在每月小修时检查,及时调整位置,保证起到挡料作用,杜绝跑料现象。拆卸时,卸下内外调整螺栓,即可拆卸更换;安装时,与轧辊辊缘有利间隙保证在0.5 mm,或采用镶压式,不摩擦轧辊。

轧坯机设计CIP系统,吹扫清理内部积尘。山肩板两端垫起,空气从中间走,吹扫两边。山肩板是双板,中间通气,从四面吹出清扫,山肩板是自动调节。

3 不同材质轧辊使用寿命的比较

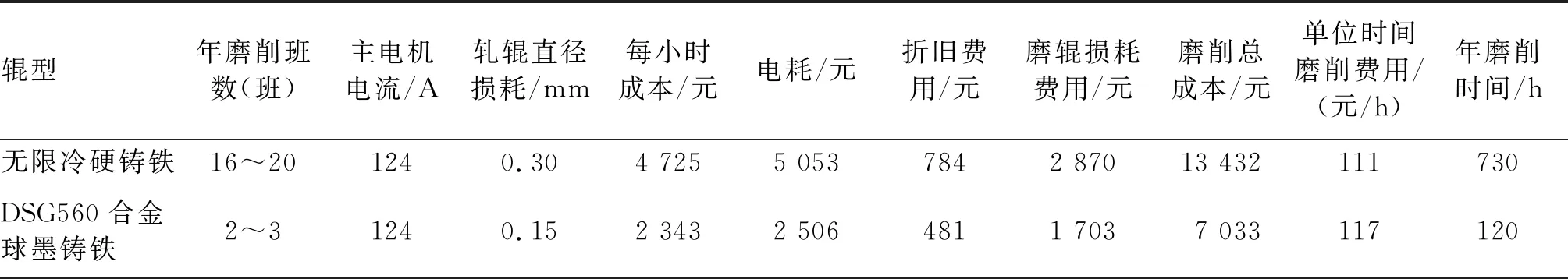

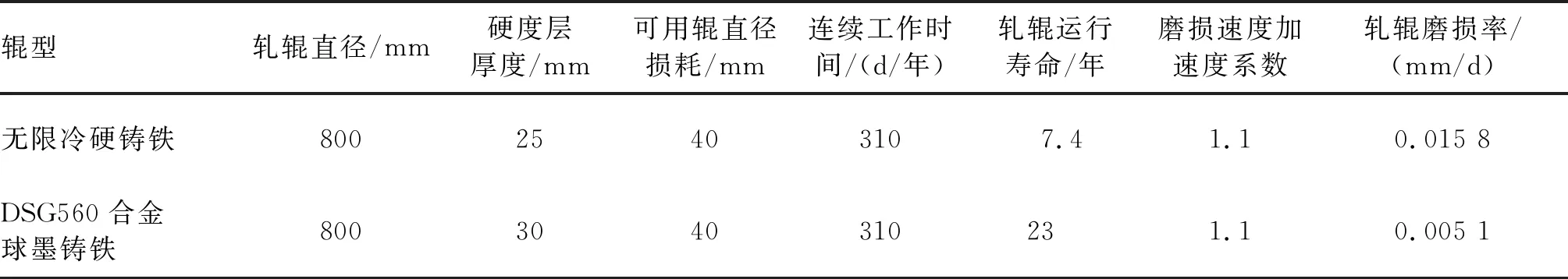

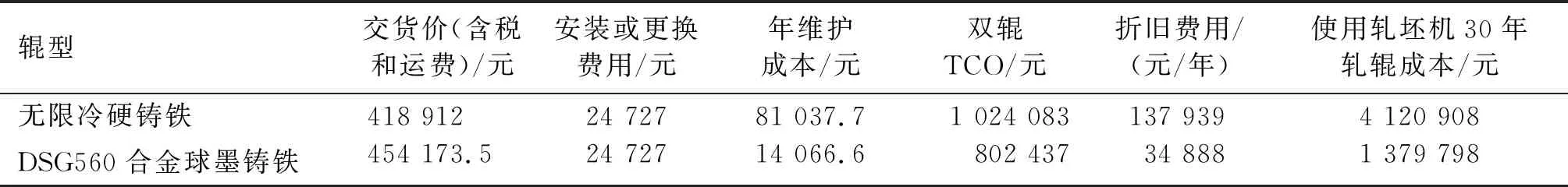

对于3种材质的轧辊,冷硬铸铁轧辊质量最差,合金球墨铸铁轧辊和无限冷硬铸铁轧辊的质量基本相同。本文对无限冷硬铸铁轧辊和DSG560合金球墨铸铁轧辊进行TCO(Total Cost of Ownership)测试、分析和评估,轧辊磨削成本见表3,轧辊使用寿命见表4,轧辊TCO评估结果见表5。

表3 轧辊磨削成本(1台轧坯机)

表4 轧辊使用寿命

表5 轧辊TCO评估结果

从表3~表5可以看出,在轧坯机其他部件标准配置下,与无限冷硬铸铁轧辊相比,DSG560合金球墨铸铁轧辊具有操作稳定性强、使用成本低等特点。

4 结束语

在大型大豆压榨厂,500 t/d轧坯机被称为标准配置。在轧坯机中,轧辊的价值占整机价值的50%以上,属于易损件,选用高质量轧辊,可以维持轧坯机长时间高质量的稳定运行,可减少浸出粕残油,减少磨辊费用,从而提高有效能效和降低生产成本。

很多轧辊制造商是自己配制合金种类和含量,致使轧辊质量不一。从国内外企业使用效果来看,DSG560合金球墨铸铁轧辊性价比高,建议选用。

致谢:肇东东龙节能型技术有限公司刘立新高级工程师的技术支持!