内置微通道T/R组件壳体设计及试验研究*

2022-04-25丁承文

丁承文,吕 辉

(南京电子技术研究所,江苏 南京 210039)

引 言

随着电子技术的飞速发展,微型化、高集成、大功率电子器件得到广泛应用。相控阵雷达及电子装备工作的可靠性对温度条件十分敏感,在长期过热及不均匀热应力的作用下都会发生故障或失效[1-2]。有源相控阵技术因其优良的综合性能而成为雷达领域的重要发展方向。雷达系统的组装密度越来越高,致使电子元器件的热流密度急剧上升,高功率密度散热困难问题日益突出[3]。未来雷达用T/R组件的热流密度有可能突破1 000 W/cm2,而目前T/R组件的热控能力水平还需要进一步提高[4]。微通道的冷板构件具有很大的比表面积,冷却介质在微细尺度效应下,液体与固体之间以及液体分子之间的吸引力、液体的表面张力变得十分显著,冷却介质在微尺度效应下能够实现高效散热。微通道散热技术的出现为解决新一代高功率芯片的散热问题提供了新方法,成为近年来受到广泛关注的一项技术[5-7]。

常规的组件外置液冷板散热模式是独立制备高功率T/R组件和冷板构件,通过外部锁紧机构将二者紧密贴合,进行热量传导交换。这种结构形式存在装配界面,界面间热阻大大制约了微通道的散热效能[8]。本文提出一种组件壳体内置微通道散热单元的设计架构,对传热特性相关参数进行优化设计,完成了内置微通道换热器组件的模拟样件的制备及试验验证。

1 内置微通道散热单元组件结构设计

为了最大限度地发挥微通道散热的优势,降低接触热阻对散热效果的影响,尝试将金属微通道冷板集成在T/R组件壳体底部,大幅提升组件内换热效能,以满足新一代高功率芯片的换热需求。

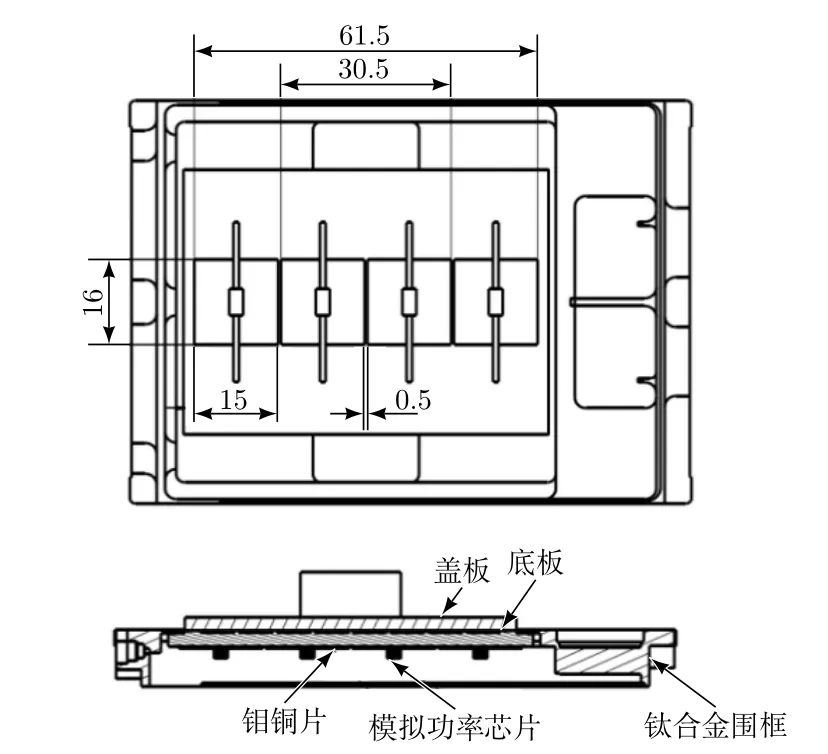

参照某T/R组件结构特征进行结构优化设计:高功率器件通过高导热软钎焊材料与热适配层及散热单元基底组装成一体,整体与外部金属壳体进行封装,其二维工程图见图1。冷却介质由介质供给系统从散热器微通道单元一侧进入,芯片产生的热量首先通过焊接界面传导至微通道金属基材区域,随后被冷却介质“吸收”并输运至通道另一侧,最后由外部散热系统散逸,实现芯片降温。

图1 内置微通道换热器组件工程图

2 微通道散热单元换热特性数值模拟

采用Creo 2.0建立微通道散热单元数值模型,选用FloEFD 12.1进行散热特性数值模拟。分别对微通道宽度、深宽比、流经长度进行参数化建模,分析不同结构布局形式下的传热特性,同步反馈优化微通道参数,为实物样件制备提供优选参数,数值模拟结果云图见图2。综合评估不同微通道设计参数下的流阻、热流密度、压降等特性,选定最佳参数组合为通道宽度100µm,深宽比5,流经长度8 mm。

图2 微通道散热单元数值模拟结果

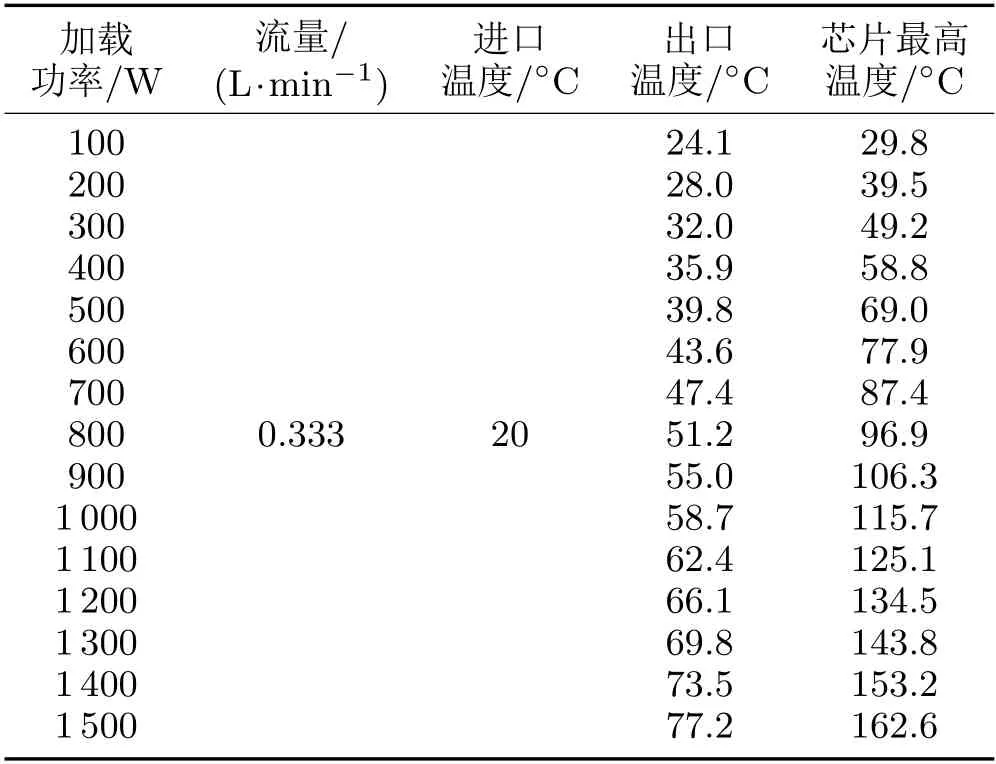

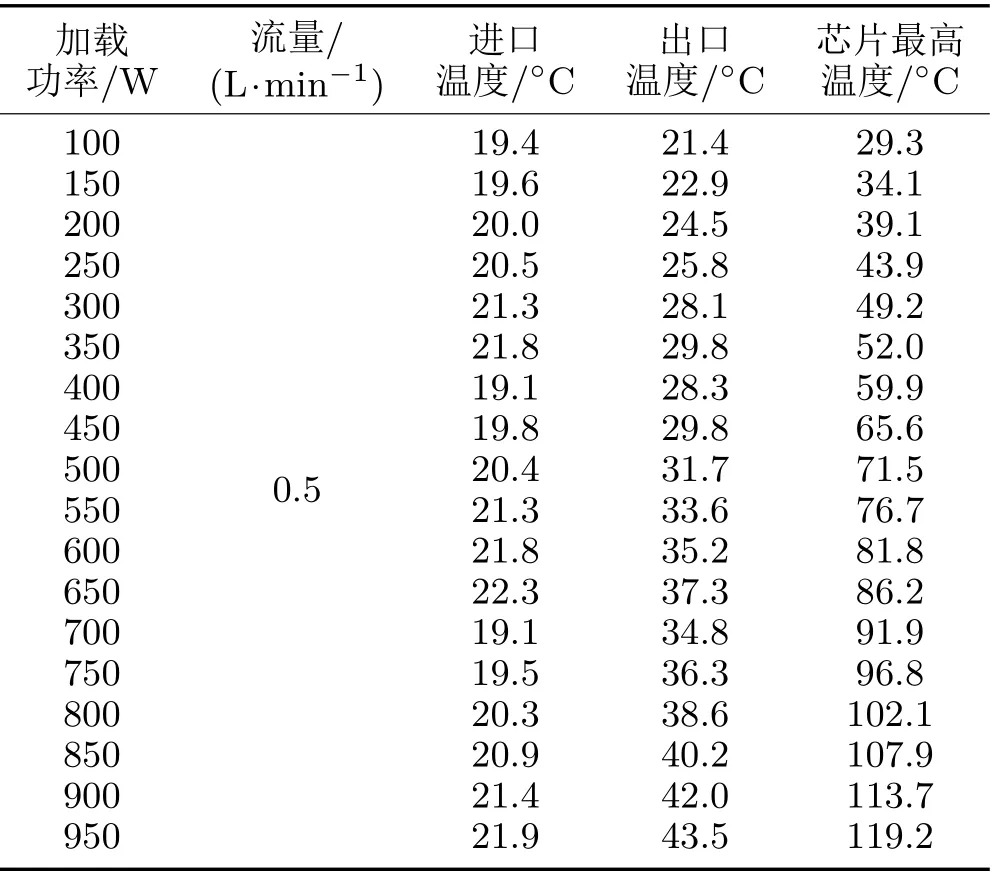

在不同热源功率条件下,提取进出口介质温度的仿真模拟数值结果,根据对应的流量、微通道区域面积等参数,应用热流密度计算公式进行计算,得到满足新一代功率芯片散热需求的微通道换热器极限热流密度模拟结果。相关模拟数据见表1。

表1 热流密度模拟数据

由数值模拟结果分析可知,在满足新一代GaN功率芯片≤160°C使用温度的条件下,文中提出的内置微通道换热器四通道收发组件的极限热耗可以达到1 500 W左右,此时冷却介质的入口温度设定为20°C,出口温度为77.2°C。换热器散热能力的计算公式为:

式中:q为微通道换热器热流密度;Q为换热器交换总热量;A为微通道区域面积3.71 cm2;cp为换热介质比热容3 545 J/(kg·K);m为冷却介质质量流量;Tin和Tout分别为微通道换热器入口和出口介质温度。

所设计的微通道换热器在组件极限功耗1 500 W的条件下,模拟芯片最高温度约为160°C,微通道换热器入口介质温度为20°C,出口介质温度为77.2°C。根据公式及相关数据计算的热流密度模拟数值为300 W/cm2,模拟数据拟合线图见图3。

图3 微通道换热器热流密度模拟结果

3 微通道散热单元精密成型技术研究

高功率芯片表面结温均匀性要求高,各微细通道内液体流动特性需尽量一致,文中制备的金属微通道构件特征尺寸为50~100 µm,深宽比不小于5,精度要求±5µm。金属微通道特征尺寸细小,深宽比大,精度要求高,传统机加工及化学刻蚀无法满足成型需求。文中开展金属微通道成型工艺研究,突破大厚度胶膜制备、掩膜图形深蚀刻及铜微结构精密电铸成型的技术难点,实现微通道结构高效率、高质量稳定成型。

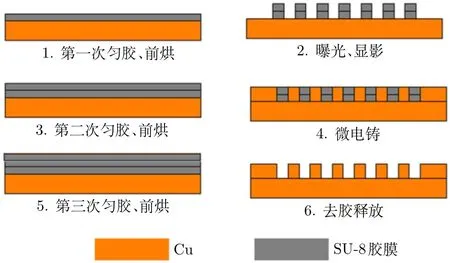

为实现金属微通道特征的精密、高效成型,结合UV-LIGA技术在微细加工技术领域的优势,合理设计工艺路线图,如图4所示。

图4 金属微通道成型工艺路线

通过光刻实验分析了曝光剂量对胶膜质量的影响,确定了制作该尺度高深宽比胶膜的合适曝光剂量和后烘时间。通过研究添加片内辅助阴极的方法,微通道铸层高度的均匀性得到了显著改善。基于工艺基础试验研究,成功制作出线宽为100 µm,高度大于500µm的金属铜微通道构件,相关样件见图5。

图5 金属微通道底板样件制备

微流道换热器的流道宽度小,流道密集,微流道之间的间距小,熔焊工艺不具有焊接可达性,钎料量控制不佳易引起流道截面积变小甚至堵塞等问题,因此扩散焊接成为优选工艺方法。文中完成了样件焊接工装制备,调研合适的扩散焊接设备,采用扩散焊接技术将微通道冷板换热器基底与盖板进行精密焊接,试验研究扩散焊接的压力、温度、保温时间及中间层对焊接质量的影响,优选评估得到最佳的焊接工艺参数。

为保证金属微通道换热器的成型精度和使用过程可靠性,对焊缝的连续性和致密性提出了较高要求。样件制备后采用多种检测方法进行评估,完成扩散区域金相组织及微观变形分析、焊缝焊合率检测及微通道换热单元耐压性能检测,检测结果满足需求。金属微通道扩散焊接接头检测如图6所示,图中EBSD为电子背散射衍射(Electron Backscatter Diffraction)。

图6 金属微通道扩散焊接接头检测

4 内置微通道散热单元组件性能测试

文中完成了微通道换热器散热单元、钼铜热适配板及钛合金壳体实物样件的加工成型,并在表面电镀Au层以便于焊接。试验采用的模拟芯片为雷达产品热控试验专用陶瓷系列电阻——RF Labs®81-3001TC系列,其基体材料为氧化铍,能较好地模拟组件内高功率芯片工作时的发热及表面温度状况。对上述器件进行大面积焊装及电子装联,同时注意引线针脚不能短路,实物样件如图7所示。

图7 内置微通道换热器组件模拟样件

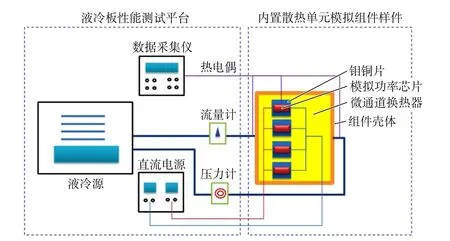

常规液冷测试设备的流量范围、供液压力及过滤精度不能满足微通道换热器的性能测试需求。文中针对制备的内置微通道换热器组件模拟样件开发了微通道液冷板性能测试平台。该平台主要由液冷源、模拟热源平台、监测模块等组成。

文中完成了内置微通道换热器组件样件制备,在自研的液冷板性能测试平台上进行散热能力试验测试。将内置散热单元组件模拟样件接入液冷源回路,采用流量计、压力计测量回路中介质的流量和压力损失。将模拟新一代组件高功率芯片的陶瓷电阻并联接入直流电源,形成纯电阻电路通电生热。将数据采集仪的温控探头贴附在模拟芯片测温点,实时采集芯片表面温度。测试系统如图8所示。

图8 微通道传热特性测试系统框图

开启液冷源,设定初始供液温度20°C,通过流量阀门调节回路内冷却介质的流量,通过直流电源在模拟芯上按加载功率值依次加载,并记录对应的芯片表面温度值(最大值)、流量、进出口温度等测试数据。根据测试数据及热流密度计算值,运用回归分析法得出微通道散热器应用在新一代高功率收发组件最大加载功率下的热流密度。

按上述测试要求,分别对微通道换热器单元进行散热性能测试,记录相关数据,如表2所示。

表2 热流密度模拟试验记录表

基于对相关理论的调研[9-10]和试验数据的回归分析,加载功率与表面温度、换热器热流密度与表面温度均呈线性关系。由于试验功率密度远超现有芯片功率密度,模拟电阻达到950 W时失效,因此需根据新一代GaN功率芯片的表面最高温度≤160°C的使用要求,对测试数据进行数值拟合,得出新一代组件的极限功耗,见图9。

图9 加载功率-芯片结温拟合线图

将图9测试数据拟合得出的1 340 W作为该样件试验测试的最大加载功率。根据测试数据及式(1)计算的功率密度值,拟合得出微通道散热器在新一代高功率收发组件最大加载功率下的热流密度为274.2 W/cm2,如图10所示。由于数值模拟部分将系统模型简化为绝热系统,未考虑通过环境对流和辐射散失的热量,因此模拟热流密度较试验结果略高,与实际情况相符。

图10 加载功率-热流密度拟合线图

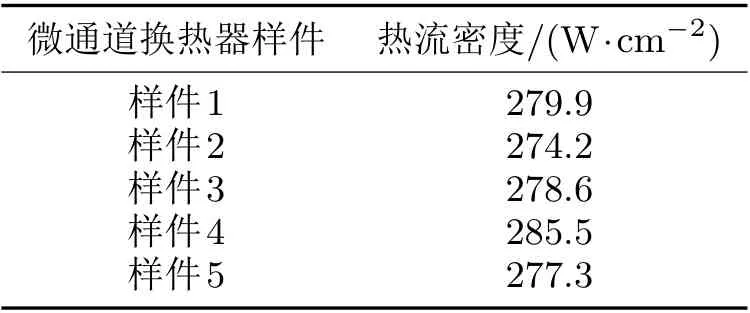

对5件微通道换热器样件进行试验测试和数值分析,满足新一代功率芯片散热需求条件的热流密度值如表3所示。

表3 微通道换热器热流密度

5 结束语

文中针对新一代高功率芯片T/R组件高效散热需求及外置传统液冷板界面热阻问题,提出一种组件壳体内置微通道散热单元的设计架构。通过数值模拟优选最佳设计参数组合,得到的内置微通道单元模拟热流密度达到300 W/cm2。基于UV-LIGA技术及精密扩散焊接技术,突破高深宽比微结构电铸等关键技术,实现金属微通道结构精密成型及高可靠焊接,微通道特征成型精度为5 µm、焊合率>85%,满足使用需求。文中开发了微通道换热器性能测试系统,实测的内置微通道散热单元T/R组件热流密度达到274.2 W/cm2,可保障高功率芯片工作在允许的温度范围内,加快了高效能微通道冷却技术在雷达电子设备等领域的工程化应用进程。