基于响应面法的电源组件散热结构优化设计*

2022-04-25王多笑梁清清

王多笑,罗 浩,梁清清

(1. 中国电子科技集团公司第四十三研究所,安徽 合肥 230088;2. 合肥工业大学数学学院,安徽 合肥 230009)

引 言

电源组件应用范围的扩大、功能的多样化、小型化、轻型化以及高温、震动、潮湿和灰尘等严酷的工作环境,给电子组件的可靠性设计和热管理提出了许多新的挑战。电源组件工作模式复杂,必须对其进行合理的热设计才可保证产品长寿命、高可靠地稳定运行。同时要求在产品研发阶段综合考虑产品的可靠性以及重量和体积空间问题,以消除造成产品破坏或失效的潜在影响因素,最终满足产品的长期工作环境适应性要求[1]。

随着计算机科学、计算力学、计算数学等的迅猛发展,计算机辅助设计(Computer Aided Design, CAD)技术、计算机辅助工程(Computer Aided Engineering,CAE)技术等也在实际工程中得到广泛应用。CAE技术中的杰出代表有限元分析系统已经成为当今工程中应用最广泛的数值计算方法[2]。

本文针对某型大功率电源组件,借助有限元分析软件,根据热分析的结果改进了散热结构,并基于响应面法对改进后的结构参数进行了优化设计。

1 研究对象描述

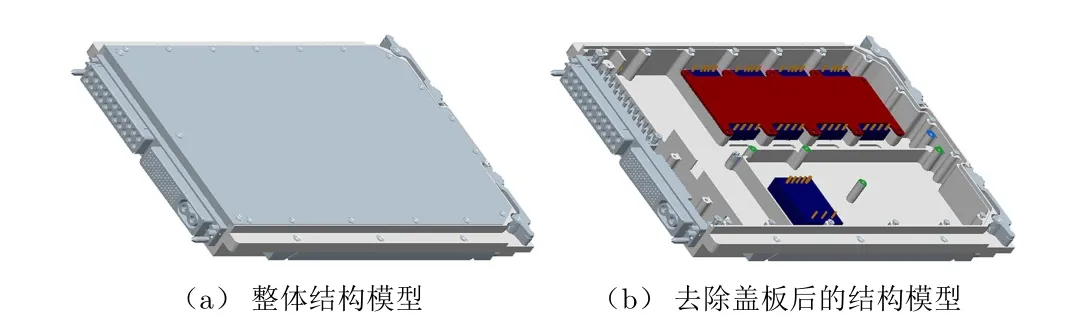

本文的研究对象为某型机载电源组件。该组件采用的是ASAAC模块化结构(图1),外形尺寸为233.4 mm(长)×160 mm(宽)×24 mm(高)。电源组件通过两侧导轨及标准锁紧机构进行安装固定,两侧导轨为产品主散热面。组件内部主要发热器件为4个断续导通模式(Discontinuous Conduction Mode,DCM)电源模块,顶面以铝合金压板压紧固定,铝合金压板与外壳固定。在模块底面和外壳底板之间、模块顶面和铝合金压板之间各垫一层导热绝缘膜,以紧配合的形式固定模块,也可为模块提供较好的散热通道,并以GD320胶进行局部灌封。

图1 电源组件三维结构模型

2 电源组件稳态热分析

2.1 热边界条件

1)电源组件工作温度为65°C,稳态工作。

2)安装冷板的温度为定温度边界,温度为54°C。

3)电源组件与冷板采用锁紧机构进行固定,两者之间的接触热阻为0.6°C/W。导轨安装面尺寸为190 mm×7.6 mm,则导轨与冷板间的换热系数约为1.2×103W/(m2·K)。

4)热源为4个DCM电源模块,每个模块的热耗P=22.25 W,总功耗为89 W。

5)将模块与壳体之间的接触传热系数设置为1 500 W/(m2·K)。

2.2 材料参数

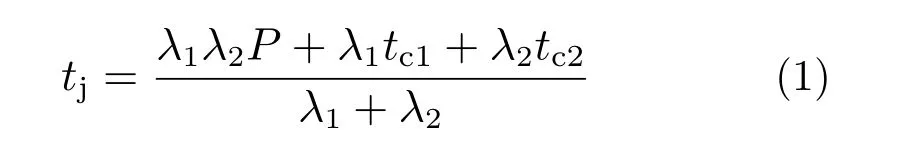

电源组件的壳体材料为5A06铝合金,开板电源模块采用GD320导热胶灌封固定。电源模块采用表面贴装技术(Surface Mount Technology, SMT)塑封封装,内部为多种材料的组合,很难建立其真实的模型及材料属性。但是,电源工况为稳态工作,以模块壳温为考核项时,可以将模块视为单一材料,且材料属性不影响模块壳温分布,因此热分析时以模块壳温作为考核对象。模块手册给出了结至底壳等效热阻λ1和结至顶壳等效热阻λ2,则模块结温为:

式中:λ1= 2.36°C/W;λ2= 2.08°C/W;P=22.25 W;tc1为底壳壳温,°C;tc2为顶壳壳温,°C。最高允许结温为125°C,根据式(1)可计算出允许的最高壳温约为98°C。

电源组件主要元器件材料参数设置见表1。

表1 材料参数设置

对组件的几何模型进行网格划分,共670 926个单元,1 045 559个节点。

仿真求解后,组件内电源模块的壳温分布如图2所示。模块底面最高壳温tc1= 93.3°C,模块顶面最高壳温tc2= 97.4°C。根据式(1)计算对应的模块最高结温tj= 119.8°C。此温度虽低于最高允许温度(125°C),但仅有5°C的安全裕量,需要优化散热结构以降低结温。

图2 优化前模块底部和顶部壳温

3 组件散热结构的优化设计

3.1 散热结构改进

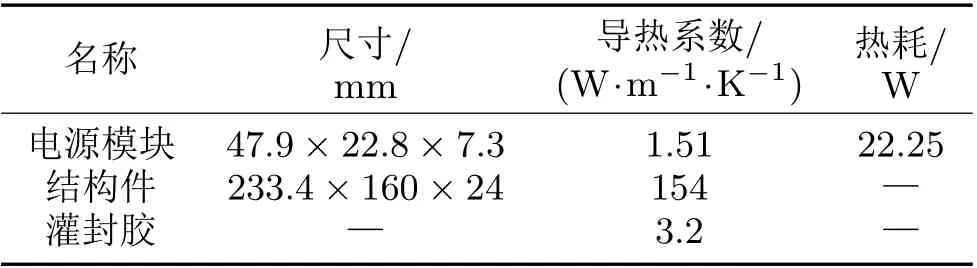

电源组件内部的传热方式主要为传导散热,热流路径方向如图3所示,从热源经外壳底板流向侧壁后,通过肋板流向冷板(热沉)。改进前,外壳底板和侧壁厚度均为2 mm。

图3 组件热量流向图

在边界(与冷板接触位置)温度一定的情况下,降低内部模块温度的关键是降低模块至热沉的温升。稳态导热的温升表达式[3]为:

式中:ΔT为温升,°C;P′为发热功率,W;X为传热路径长度,m;K为介质热导率,W/(m·K);A为传热路径横截面积,m2。

由式(2)可知,降低温升的方式有减小发热功率和传热路径长度,或者增大材料热导率和传热路径横截面积。该电源组件的发热功率已经是选择最优电路方案后的结果,模块布置位置受限于组件结构且组件外壳材料受整机限制无法更改,因此只能采取增大传热路径横截面积的方式来降低模块温升。

据此对图3的传热路径进行结构改进:外壳增加紧贴侧壁的凸台,同时增加底板的厚度,以增大这两处的传热横截面积,降低热阻。改进后的散热结构如图4所示,相应的结构参数主要有侧壁凸台的高度h、厚度b以及底板增加的厚度δ。

图4 电源组件散热结构改进示意图

3.2 散热结构改进参数对模块壳温的影响

通过有限元分析软件,在一定范围内改变改进后散热结构的3个参数(h,b,δ)中的1个,其他参数保持不变,依次研究各参数对模块壳温的影响。可以发现,模块壳温均随着侧壁凸台的高度、厚度及底板增加的厚度的增大而降低,这与理论分析是一致的(即3个参数的增加均增大了传热横截面积,从而降低了温升)。但是,这3个参数的增大会导致组件质量的增加,而机载设备一般要求质量越轻越好。因此,对3个参数的优化设计需要同时考虑质量和散热,属于多目标优化设计。

3.3 响应面方法的基本原理

响应面方法是一种综合了统计分析和优化设计的数学处理方法,其基本思想[4-5]是通过近似构造一个具有明确函数形式的响应面模型,来模拟实际设计变量与响应变量之间复杂的隐式关系。响应面方法的目标是按照试验设计理论选定设计参数,形成参数样本点及其响应参数,构建起设计变量与响应变量之间的近似函数关系,即响应面函数。该函数建立的近似模型不仅可以替代求解实际问题,还可以用来进行优化设计。如果建立的响应面函数不能满足预期的精度要求,可以采用更高阶的响应面方程,或增加试验设计次数。

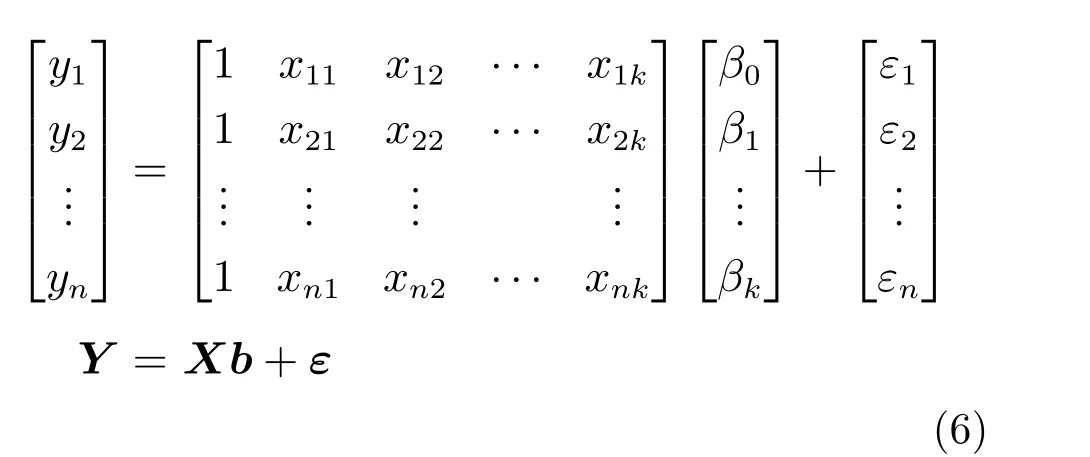

响应面近似函数通常采用完全二次多项式(但不限于多项式),可表示为:

设总的试验次数为n,响应面函数可用矩阵表示为:

系数向量b的无偏估计通常通过最小二乘法得出,表示为:

3.4 基于响应面法的散热结构优化设计

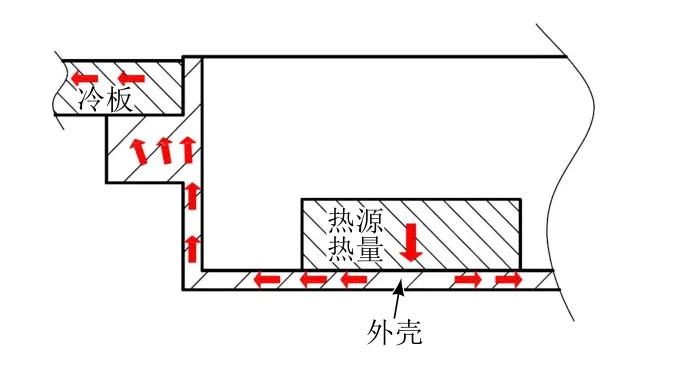

本文对电源组件散热结构参数的响应面分析的设计变量为外壳侧壁凸台的高度h、厚度b及底板增加的厚度δ,响应变量为电源模块的最高壳温tc和外壳的质量m。选用中心复合试验设计(Central Composite Design, CCD)方法建立响应面模型,根据组件结构确定各设计变量的取值范围,如表2所示。

表2 设计变量的取值范围mm

利用ANSYS Workbench软件对电源组件的结构参数进行试验设计及仿真求解,结果如表3所示。

表3 三因素五水平的CCD试验设计及响应值

以完全二次多项式作为响应面类型,通过软件进一步求解响应面,可以分别得到模块最高壳温tc及组件外壳质量m对各参数的局部敏感度,如图5所示。

图5 模块最高壳温tc 及组件外壳质量m对各参数的局部敏感度

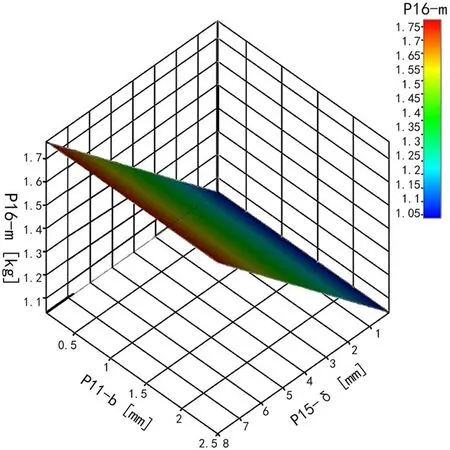

由图5可见,tc和m都受δ影响最大,b的影响次之,h的影响最小,分别建立δ,b与tc及m的响应曲面,如图6和图7所示。

图6 主要影响参数与模块最高壳温tc 的响应曲面

图7 主要影响参数与组件外壳质量m的响应曲面

由图6和图7可见,当δ与b均取最大值时,模块最高壳温位于响应面最低点,外壳质量位于最高点,此时tc取值最小,m取值最大。

对3个设计变量进行优化求解,目标为tc最小化和m最小化,可以得到基于响应面模型的3个优化候选点。对3个点的设计变量取值分别进行仿真计算,得到的相关结果如表4所示。

表4 基于响应面模型的优化设计计算值及仿真值

由表4可见,仿真值与响应面计算值之间的最大差值为0.2°C,误差为0.23%,所以本文建立的响应面模型与实际模型间的拟合是准确可靠的,其优化结果也是可信的。

对比软件给出的优化结果,候选点1和点3的数据较为接近,候选点2具有较低的模块最高壳温,但外壳质量较点1和点3增加较多。此结果与模块壳温对3个设计参数的敏感度也是一致的,即侧壁凸台的尺寸对模块壳温的影响远小于底板厚度尺寸带来的影响。因此,以候选点1和点3作为结构设计参考,对电源组件进行如下设计优化:将外壳底板加厚1.6 mm,取消侧壁凸台,即侧壁不再加厚,仿真结果见图8。

图8 结构设计优化后模块底部和顶部壳温

优化后,外壳质量m= 553.8 g,模块底面最高壳温tc1= 87.3°C,模块顶面最高壳温tc2= 91.6°C,由式(1)计算此时模块结温tj= 113.9°C。相比优化前,产品质量增加了105.6 g,总质量为1.3 kg,增加约8.1%,但内部模块最高结温下降了5.9°C,以54°C边界温度计算,温升下降约8.9%,且与最高允许结温125°C相比,有11°C的设计裕量,即优化措施有效。

电源组件实物测试时难以直接测量内部模块壳温及结温,因此按如下方法对组件进行热测试:在外壳两侧肋片安装+54°C机架冷板,产品加电满载运行,监测内部模块及整机的输入输出电流;待温度恒定后,以组件底部的壳温仿真最热点作为温度测试点测试壳温。

经热测试,优化前电源组件的外壳底部壳温最高点为94.2°C,仿真温度为91.9°C,仿真误差约为2.4%。按上述优化得到的尺寸参数进行外壳结构设计改进后,实测组件底部壳温最高点为86.9°C,仿真温度为85.2°C,仿真误差约为2.0%,与优化前相比,产品壳温下降了7.3°C。由产品实物测试结果可知,仿真误差较小,结果可信,结构优化措施有效。

4 结束语

本文通过对某型高功率电源组件进行热分析和散热结构优化设计,得出了以下结论:

1)针对该组件热设计裕量不足的问题,基于响应面法对结构改进的相关参数进行了优化分析,确定侧壁加厚对散热的影响远小于底板加厚,最终确定了底板加厚1.6 mm的结构设计改进方案;

2)优化后的产品在总质量增加8.1%的情况下,其内部热源温升降低了5.9°C,约8.9%,表明优化措施有效;

3)建立了内部模块壳温及外壳质量与结构设计参数之间的响应面模型,基于此模型开展优化设计所需要的时间和资源大大降低,其他电子产品同样可以应用该方法开展散热结构优化设计。