70 m大型天线反射体整体吊装变形控制方法*

2022-04-25靖猛

靖 猛

(1. 中国电子科技集团公司第三十九研究所,陕西 西安 710065;2. 陕西省天线与测控技术重点实验室,陕西 西安 710065)

引 言

近年来,随着国内外深空探测技术的不断发展,用于星地通信的大型天线系统的应用越来越广泛。随着科学研究的不断深入,对大型天线结构的各项指标要求不断提高,如要求天线增益越来越大,远距离定位精度越来越高,天线结构的尺寸越来越大,天线结构精度越来越高,尤其是大型天线反射体的反射面精度[1]要求,它是保证上述各项指标的基础。对现场施工而言,为了保证最终反射面精度满足设计要求,必须在反射体吊装前考虑反射体吊装变形对反射面调整精度的影响。如果在反射体吊装过程中吊装应力[2]分布不均匀,反射体结构变形过大,则后期主反射面就无法达到设计要求,从而严重影响天线系统其他微波电气性能。因此,吊装过程中的结构变形控制对大型天线反射体的现场安装施工非常重要。如何将反射体在吊装过程中的结构变形控制在预设范围内,是现场技术人员必须解决的一个关键问题,也是本文研究的重点。

1 国内外相关技术发展情况

为了提高施工效率,节约成本,大型天线反射体施工通常采用整体吊装的方式来实现反射体与天线座架之间的连接安装。例如,2010年意大利的SRT 64 m口径全可动天线主反射体就采用了整体吊装方案,其现场吊装如图1所示。

图1 意大利64 m天线反射体整体吊装

为了控制反射体吊装变形,该64 m天线反射体整体吊装过程中的8个吊装点采用了滑轮分绳方式均匀分布载荷,即在吊车的吊钩上同时悬挂4根主绳,每根主绳的末端悬挂1个静滑轮,每个静滑轮再分出2个吊装点,通过静滑轮均匀加载应力,防止吊装过程中天线结构变形。但该方法只适用于天线吊点数量少、天线质量轻的情况。对于自身较重的反射体,若采用该方法,则吊装点拉力较大,吊装过程中天线反射体容易产生较大变形。

再如2012年,国内某65 m天线主反射体整体吊装时,为了控制吊装变形,整体吊装的12个吊点采用了环形吊具[3]等绳长的方法均匀加载应力,即通过设计环形吊装工装,使设备吊装点到环形吊具等距离的方法对吊装拉力进行应力均匀加载,来控制反射面结构吊装变形。但环形吊装工装作为专用设备,其结构复杂,制造周期长,成本高,现场操作维护不便。

综上所述,控制吊装结构变形需要技术人员结合现场吊装设备和产品特点,在大型天线反射体吊装之前进行变形控制分析和吊装挂绳设计,提前制定好合理的技术方案和控制方法,才能在反射体整体吊装过程中较好地控制天线结构变形,指导现场施工,最终满足天线的精度要求。基于上述情况,本文对某70 m天线反射体结构展开研究,试图找到一种安全可靠、经济有效的施工方法来控制吊装过程中的反射体应力变形。

2 项目背景

某70 m大型天线反射体直径为70 m,高21 m,质量为450 t,反射体上16 个吊点均匀分布在直径为23.8 m的圆上。该天线结构形式及反射体吊装施工状态如图2所示。

图2 70 m天线结构示意图

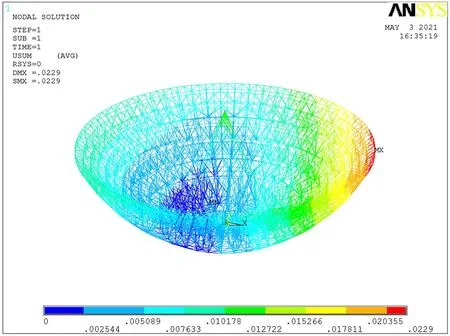

在天线反射体生产过程中,天线结构自身材料的不均匀性、吊装吊耳相对于天线中心的焊接位置误差、吊装绳长度误差等因素都会综合反映到吊装时吊绳拉力不均上。如果16个挂绳吊耳位置受力不均,天线中心体和背架就会变形,如图3所示。

图3 吊装拉力不均导致的天线应变图

如图3所示,利用ANSYS[4]分析得出,因吊装拉力分布不均(差值超过150 kN),天线背架上的调整螺杆超出调整范围(在该环节分配)±20 mm,使后续无法对天线主反射面精度进行调整,严重影响天线反射面的整体结构精度。70 m天线质量达450 t,吊点数量较多,因而无法采用滑轮均匀加载方案,而环形吊具吊装工装生产周期长,成本高,使用不便。因此,施工前需根据产品的具体特点和施工实际情况制定合理的方案对吊装过程中的变形进行控制。

3 变形问题分析

根据上述项目的施工要求,要将吊装过程中70 m大型天线反射体背架的变形量控制在20 mm以内,就必须采取相关措施,使天线反射体吊装时分布于中心体底面的16个吊装点的应力均匀化,并将吊点拉力差值控制在一定范围内,这样才能满足后续天线安装变形指标要求。通过设计合理的挂绳方案,并采取相应的检测手段,使70 m天线反射体整体变形量达到施工要求。该问题可以通过相关力学计算和分析加以解决。

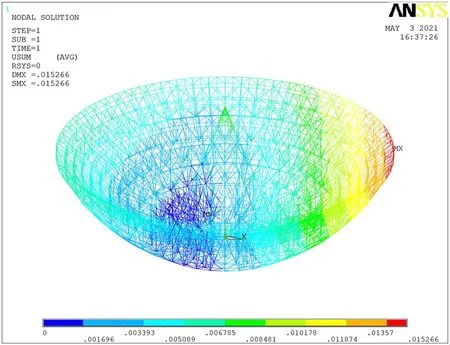

根据产品详细结构,通过ANSYS建立梁单元模型,在拼装过程中天线下方的支撑点与16个吊装点均匀分布在同一个位置。若吊装建模约束为吊绳顶端,则单根吊绳10 kN的力差就会使整个天线反射体的整体姿态产生较大变形。综合考虑天线整体姿态和背架局部变形的实际情况,折中考虑计算约束条件,对天线反射体16个吊点中的其中1个吊点沿吊绳方向加载拉力差值,对该点另一侧的7个吊装点进行约束,其力学分析结果如图4和图5所示。根据ANSYS力学建模分析,吊点不同拉力差对变形的影响见表1。

图4 吊绳拉力差100 kN形成的天线应变图

图5 吊绳拉力差130 kN形成的天线应变图

表1 不同拉力差值对反射体变形的影响

由上述分析可知,16个吊点每根钢绳的拉力为320 kN,需要将背架变形控制在20 mm以内,钢绳拉力差不能大于130 kN,对应中心体底面的变形值不能大于8.8 mm。吊点拉力差与背架变形量、吊点底面的变形量成正比。控制变形情况需要通过吊装挂绳设计使拉力均匀化,减小结构变形。采用相应的检测方法检查底面变形量是否小于8.8 mm,这样就能达到控制反射体吊装变形的目的。

4 方案策划

根据上述力学分析,进行主吊钢丝绳挂绳设计。考虑到吊装钢丝绳数量过多,采用双锚钩可以使钢丝绳挂钩拉力分布得更均匀,防止钢丝绳相互挤压而发生长度变化,不利于应力的均匀分布。此次吊装采用1 300 t级吊钩[5],吊钩结构及钢丝绳挂绳方式设计如图6所示。

图6 吊车吊钩和钢丝绳挂绳设计示意图

如图6所示,吊车两组锚钩的每个钩悬挂A、B两根50 m吊绳,每根绳子中间位置挂在吊钩上,钢丝绳头连接天线相邻两个吊点位置。要求起吊后钢丝绳载荷相同,且能使反射体处于水平状态,即垂直距离相等。

1)A 号钢丝绳计算,求钩头悬挂点到吊点的垂直距离HA1和HA2。已知吊点到钩头悬挂点的水平距离为11.197 m(A1)和11.042 m(A2),设绳长LA1=a, LA2=b, a+b= 50,则钩头悬挂点到吊点的垂直距离为(a2−11.1972)0.5=(b2−11.0422)0.5,即((50−b)2−11.1972)0.5=(b2−11.0422)0.5,得b= 24.966 m, a= 25.034 m, HA1=(25.0342−11.1972)0.5≈22.390 m,HA2=(24.9662−11.0422)0.5≈22.391 m,则钢丝绳A1与水平面的夹角为63.42°,钢丝绳A2与水平面的夹角为63.75°。

2)B 号钢丝绳计算,求钩头悬挂点到吊点的垂直距离HB1和HB2。已知吊点到钩头悬挂点的水平距离为11.027 m(B1)和11.155 m(B2),设绳长LB1=a, LB2=b, a+b=50,则钩头悬挂点到吊点的垂直距离为(a2−11.0272)0.5= (b2−11.1552)0.5,即((50−b)2−11.0272)0.5= (b2−11.1552)0.5,得b= 25.028 m, a= 24.972 m, HB1= (24.9722−11.0272)0.5≈22.405 m, HB2= (25.0282−11.1552)0.5≈22.405 m,则钢丝绳B1与水平面的夹角为63.79°,钢丝绳B2与水平面的夹角为63.53°。

A、B两根钢丝绳高度差最大值为0.015 m,所有钢丝绳的夹角均大于60°。根据以往工程吊装施工要求,对于0.03 m以内高差,现场施工时可在吊装环下方垫棉麻材料对绳长和高度进行微调,以修正载荷均匀分布状态。

根据第3节的变形控制分析,为保证吊装时将背架变形控制在20 mm以内,可以采用上述总体挂绳设计来保证各段钢丝绳受力均匀,并采用高精度跟踪仪对中心体底面变形情况进行过程监测,这样就可以掌握和调整16个吊装位置的实际受力情况。

5 现场施工

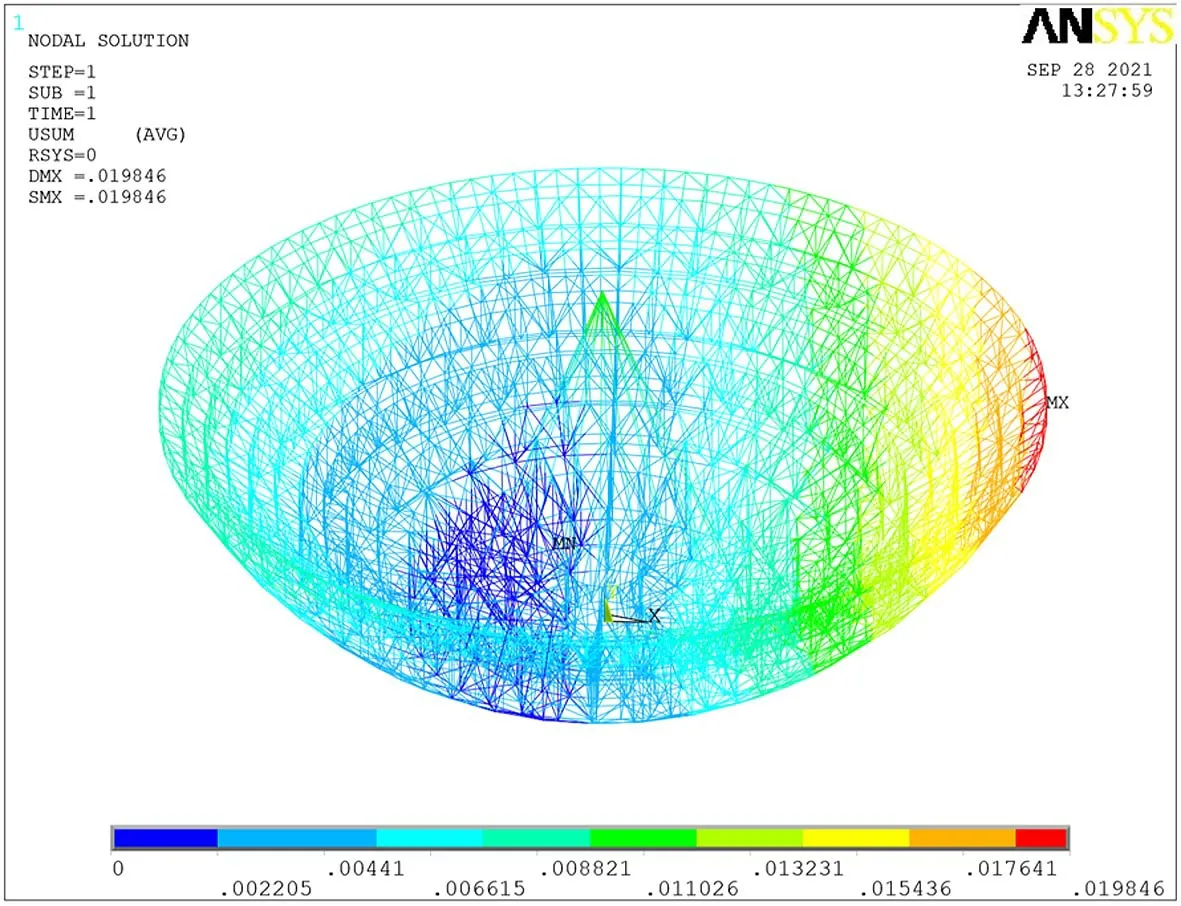

根据上述方案策划情况,现场采用2 000 t履带式起重机,双锚钩,8根Φ70 m×50 m规格的钢丝绳对折,悬挂在反射体16个吊点上。采用莱卡高精度跟踪仪监测到中心体底面的实际变形在4 mm以内,实现了控制吊装应力变形目标。按预期顺利完成了70 m大型天线反射体的吊装任务,并保证了反射体在吊装过程中的变形量在9 mm以内。天线反射体现场吊装情况和最终面板调整精度检测情况如图7和图8所示。

图7 70 m天线反射体整体吊装施工

图8 70 m天线反射体最终面板调整精度云图

70 m天线反射体最终通过高精度摄影测量和面板现场精确调整,反射体调整精度达到了0.35 mm(均方根),满足了产品的结构设计精度指标要求。

6 结束语

通过对70 m大型天线反射体整体吊装变形控制方法的成功策划和实施,天线反射体施工过程的最终变形量得到了有效控制,验证了该方法的可靠性、可行性和安全性。该方法在技术上保证了天线反射体结构和微波电气性能良好,节约了大量工装和施工成本,压缩了项目的吊装时间,按期完成了交付任务,并在探测任务中发挥了重要作用。其成功应用为该类大型天线反射体的吊装变形控制施工提供了新的思路,并为该类大型设备的现场施工提供了重要的理论依据和实践指导。