多通管接头磨粒流光整均匀性研究

2022-04-25王景坡宋超凌洋杭伟

王景坡,宋超,凌洋,杭伟

多通管接头磨粒流光整均匀性研究

王景坡1,宋超2,凌洋2,杭伟2

(1.国营芜湖机械厂,安徽 芜湖 241000;2.浙江工业大学,杭州 310014)

提升航空油路中多通管接头内壁磨粒流光整加工效果。以三通、四通金属管接头为研究对象,针对零件的材料特性、结构特性设计相关实验,研究多通管接头管道内表面磨粒流光整工艺中加工时间及加工流道对管道内壁粗糙度、材料去除量、表面质量一致性的影响。加工开始时管道表面糙度下降缓慢,在60 s后粗糙度开始加速下降,当加工240 s后零件管道表面粗糙度值下降至150 nm附近,此后不再下降。在加工过程中,具有弹性的磨料先快速去除管道的锈蚀层和毛刺,随后去除材料本身,其作用为精修整管壁表面。零件材料去除速率呈现先快后慢的变化趋势,不同硬度的材料去除速率有明显差异,三通管材料去除率为0.829 2 g/h,四通管材料去除率为0.601 2 g/h。实验通过改变加工流道提升了支路管道加工压力,解决了支路小管径和管道转角加工不均匀的问题。单出口流道加工方式相比多出口流道,其加工后的管接头内壁整体表面质量一致性较好,2种零件在检测的10个样点的粗糙度维持在20 nm附近,偏差下降了50%以上,在相同加工时间内,零件材料去除效率提升了30%以上。通过实验研究确定了三通、四通典型多通金属管接头磨粒流光整工艺的加工时间、加工流道的工艺参数,提升了加工表面质量和加工效率,对多通金属管接头磨粒流光整工艺具有重要参考及指导意义。

金属管接头;磨粒流加工;表面粗糙度;加工时间;加工流道;材料去除量

在军事航空领域中,零部件中阀体、管路连接头、过滤器等零件的相贯孔[1]、交叉孔及内部腔体结构有着广泛的应用。由于此类零件工作环境极其恶劣,同时还要承载极端载荷,故为保证其服役的可靠性,不仅要求零件具有较高的尺寸精度和形位精度,还对其表面质量(不能有刀痕、裂纹、毛刺、孔洞等加工缺陷,低表面粗糙度等)提出了要求,故管道内壁的表面质量是决定其使用寿命和疲劳寿命的关键因素[2]。此类零件一般靠钻头或电火花[3-4]制孔,使用刀具进行钻孔时不仅要加工2次,零件孔腔还极易产生加工毛刺,而电火花加工零件表面时也会产生含有一定微裂纹的再铸层[5-6]。虽然一些手工的方法能够实现部分自由曲面及模具型腔等毛刺的去除[7],但受加工方式、刀具的影响,加工过程中不可避免地存在加工空间狭小、加工难度大、加工效率低、产品一致性差等问题,这对个人技能提出了较高要求,一旦操作失误,可能导致零件报废或存在毛刺,这样生产的零件在使用过程中会导致通道堵塞、产生油液污染,造成严重后果[8]。为了解决这一问题,可以使用具有多切削刃的松散磨粒加工复杂表面[9],现已研制出磁流变抛光[10]、磨粒流加工等方法[11-12]。磁流变抛光技术是将电磁学、流体动力学理论、分析化学相结合而提出的一种新型光学零件加工方法[13-14],但由于其机器结构复杂、加工不稳定等限制,导致不适合多腔精密零件的加工[15]。

磨料流加工(Abrasive Flow Machining,AFM)是以黏弹性磨料介质为抛光工具的柔性光整加工技术,利用磨料具有的流变特性[16],实现复杂曲面表面的无死角光整加工,复杂结构零件的加工精度能达到0.05 μm[17]。国内外学者研究了磨料流加工工艺参数[18-19]、磨料介质配方[20]和磨料介质滑移特性[21]等,掌握了磨粒流加工材料的去除机理及工艺参数对加工特性的影响规律。施凯博等[22]等通过磨粒流加工法对钛合金表面进行修整,得到了粒径、压力、加工次数对表面粗糙度均匀性的影响规律。蔡智杰等[23]使用磨粒流方法对电火花制孔的共轨微小孔进行光整加工,结果表明,抛光压强、磨料浓度及加工时间对孔道表面粗糙度的影响均为负效应,磨粒粒径大于148 μm时对表面粗糙度的影响为正效应,粒径小于该临界值时表现为对抛光效率的负效应影响,加工后孔道表面粗糙度由初始的1.31 μm降至0.20 μm。李俊烨等[24]研究了磨粒流加工非线性管零件,实验证明磨粒流加工确实可以明显改善非直线管零件的表面质量,从而提高非直线管零件的工作可靠性和使用寿命。综上可知,磨粒流加工技术可以有效解决普通加工方法无法改善管道零件表面质量的问题。

多通金属管接头不仅具有材料强度高、耐磨损、耐腐蚀的优势,如30CrMnSiA、1Cr11Ni2W2Mo等,还存在管道狭长、管道转角、管道支路等特征[25]。在磨粒流光整内壁时往往出现去除效率低、抛光不均匀等问题。为此通过实验探究磨粒流光整多通金属管接头工艺中加工时间、加工流道对管壁表面粗糙度、材料去除量的影响。

1 实验

1.1 零件

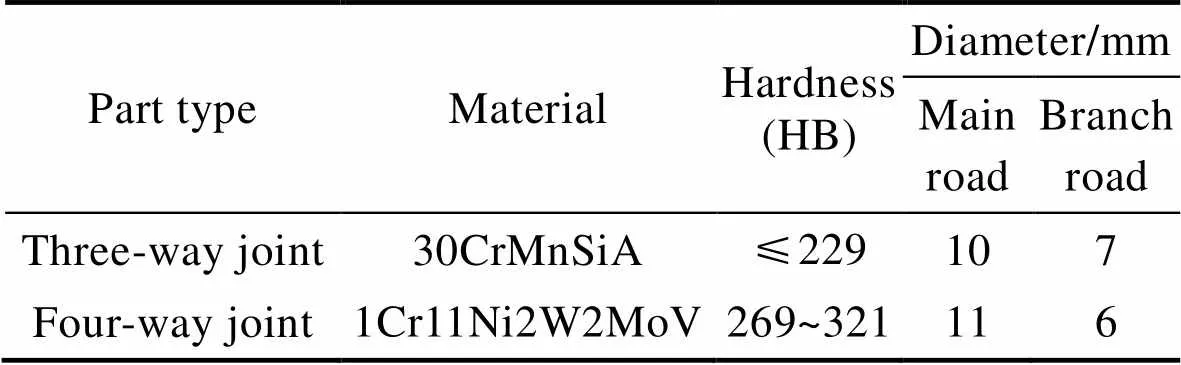

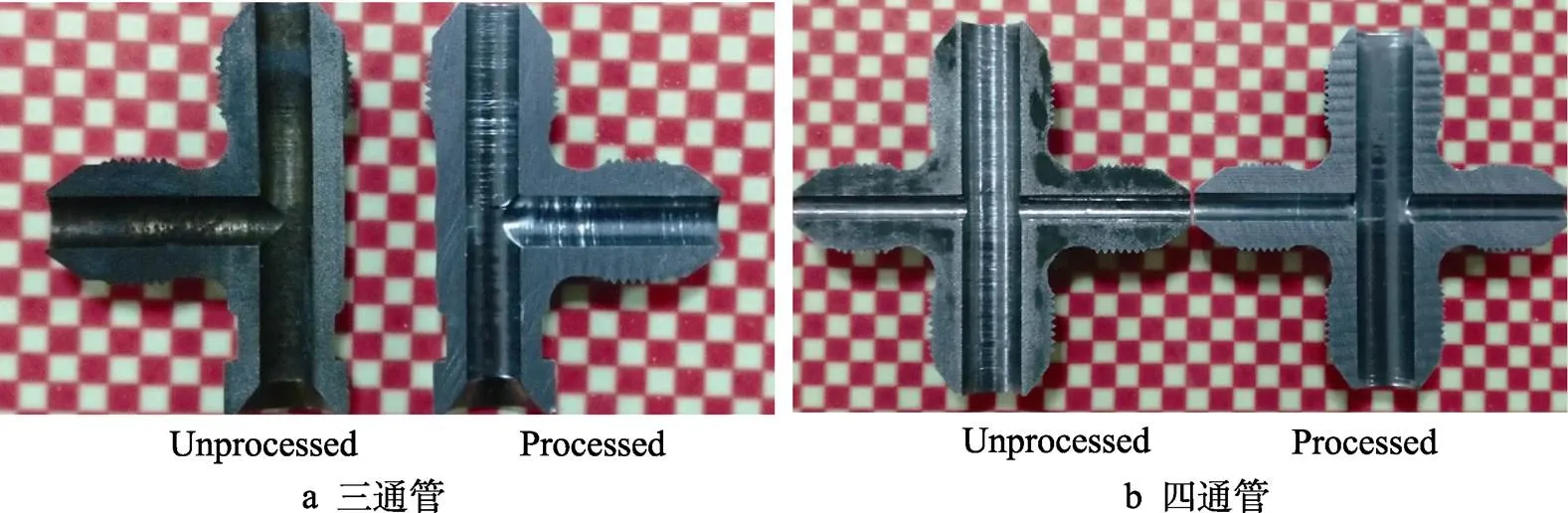

选取军用运输机或战斗机液压油路转接处的管接头进行实验研究,其主要有三通和四通2种典型形式,其内部管道均通过钻床制孔,此工艺会导致样品内表面留下大量毛刺和油污层。2种多通管接头的性能参数及外观形状分别如表1和图1所示。

表1 零件性能参数

Tab.1 Performance parameters of samples

图1 实验加工零件图

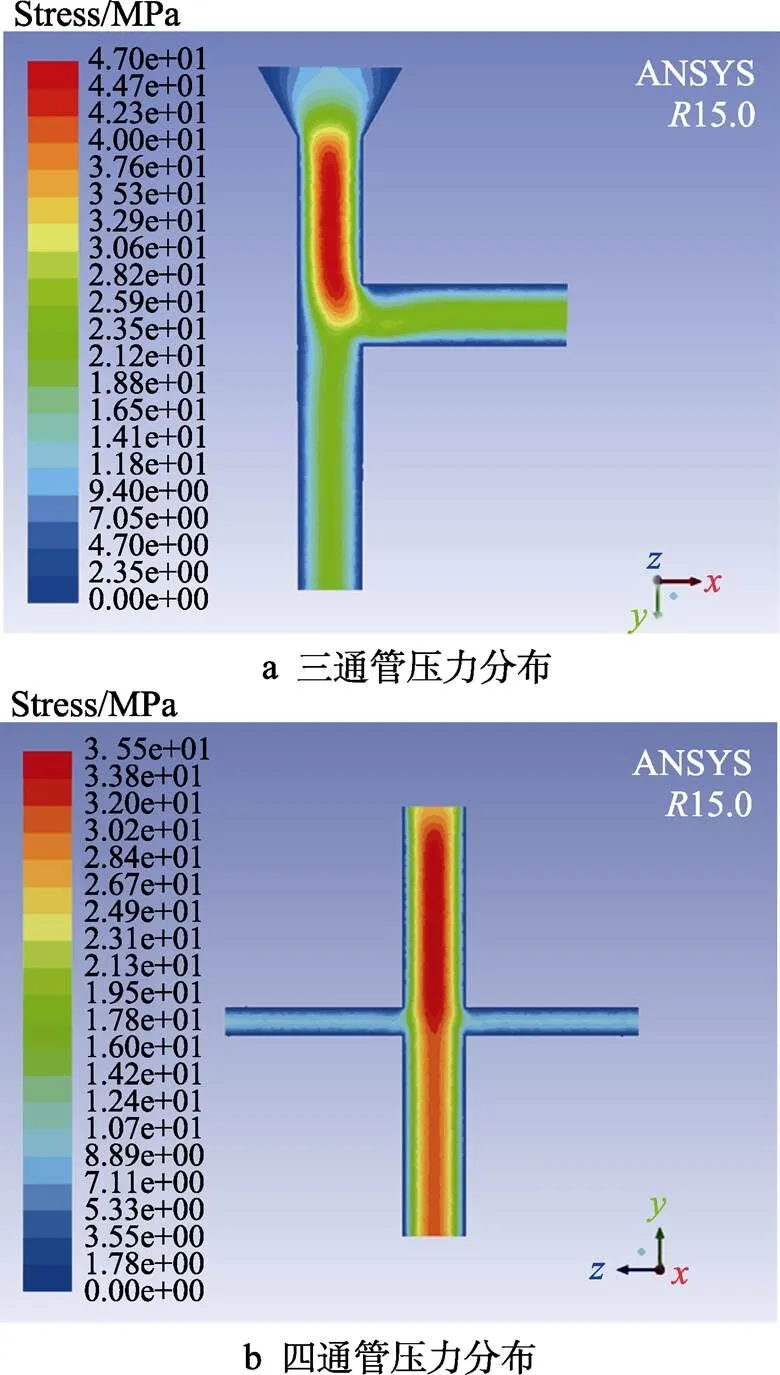

1.2 管道流体仿真

为了分析加工时管道内部的应力状态,建立流体动力学仿真模型观察流体压力分布情况。图2为零件的Fluent仿真模型。磨料从上端流入,在流经支路时流体压力下降,并且管道支路部分的压力低于干路部分,导致加工时磨粒对支路部分的微切削作用减弱,材料去除量低从而导致形貌质量差。为了分析加工流道对加工效果的影响,设计实验加工对比流道。磨料由管道上端流入,下端流出,将支路出口封堵设定为通路A;将其下端封堵,磨料由侧端支路流出设定为通路B;磨料由上端流入,通过所有出口流出,将其设定为通路C,如图3所示。其中通路A、通路B均为单出口流道,通路C为多出口流道。

图2 零件Fluent仿真模型

图3 零件加工流道通路

1.3 实验相关方案

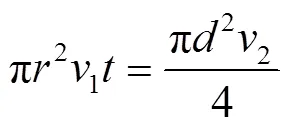

针对零件材料,实验选取240#的SiC作为加工磨粒,该磨粒具有硬度高、导热性好、抗腐蚀等特性[25]。加工磨料后,使用DV-2数字黏度计测得加工磨料的黏度为300 Pa·s。以磨粒流单向自动循环式抛光机作为实验平台,实验时不考虑磨料体积被压缩的情况,根据式(1)和(2)计算磨料的流速。

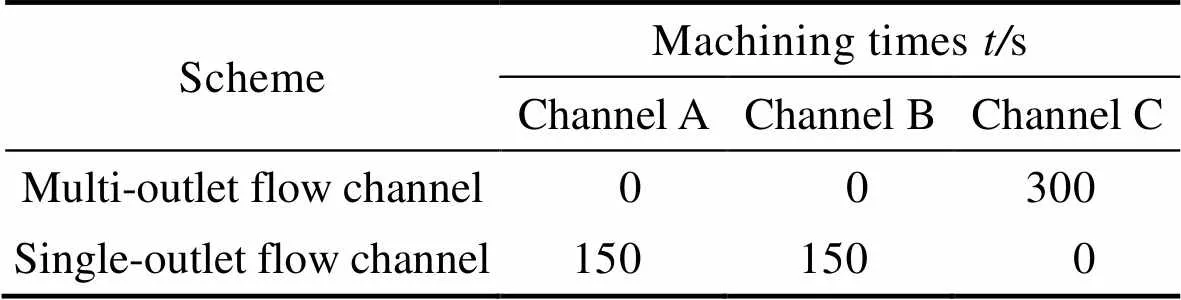

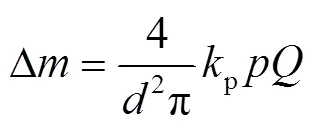

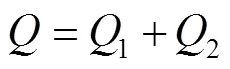

式中:为管道出口流量;为缸内磨料体积;为管接头出口半径;为压力缸径;1为磨料速度;2为压力缸进给速度,可通过加工设备控制面板获得;为加工时间,s。加工压力的设置需要通过事先的观测实验获得。首先将工件装夹在设备上,启动机器,随后逐渐增加设备压力,直到弹性磨粒能够稳定地以层流的形式流出,此时的压力设定为加工时所用压力,其中实验中加工压力设为5 MPa。为了探讨加工时间对表面粗糙度及材料去除量的影响,设计单因素实验方案如表2所示。同时为了研究加工流道对表面粗糙度及加工均匀性的影响,设计相关实验方案如表3所示。

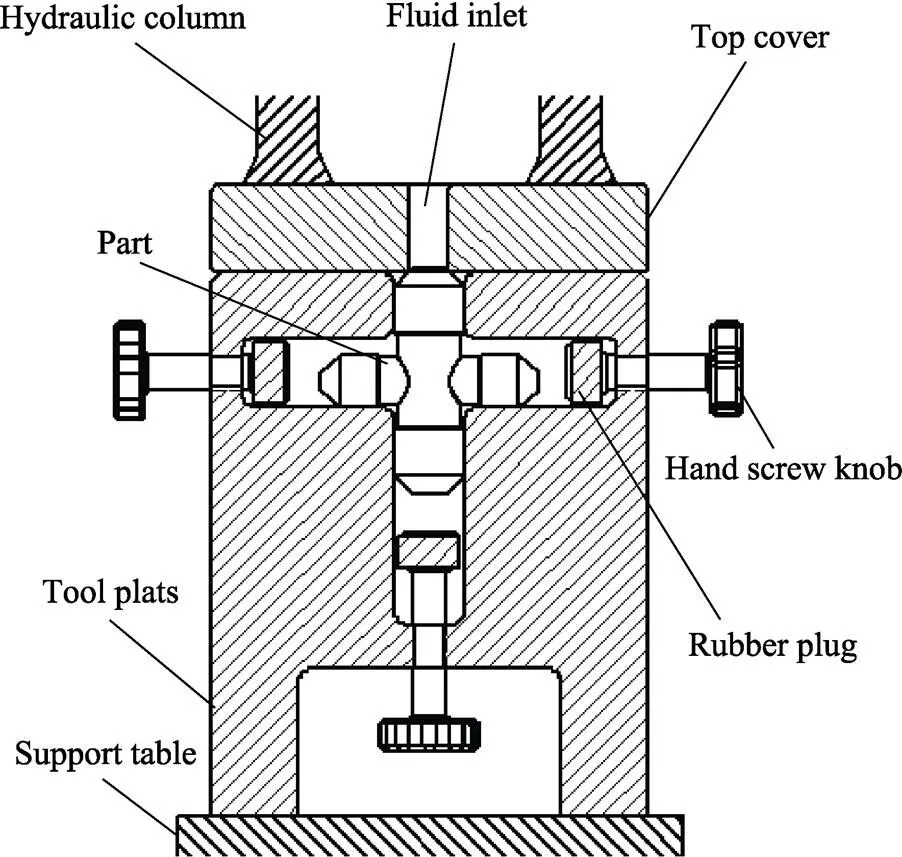

实验使用Sartorius超精密电子天平称量零件各个时间段质量的变化。用线切割机床将零件对半剖开,KQ-50型超声波清洗器去除表面油污。采用CHOTEST光学3D表面轮廓仪拍摄表面的3D形貌及检测表面粗糙度。为满足实验工装要求,在保证零件固定的同时还要使磨料流经相应的通路。其工装原理如图4所示,加工时夹具放置在支撑台上,机器液压头压紧顶盖使零件固定在工装板上,旋动工装板上的3个旋钮,封堵相应的出口,使磨料通过A、B、C这3个相应的通路。

表2 加工时间因素实验参数

Tab.2 Experiment parameters of machining time

表3 加工流道因素实验参数

Tab.3 Experiment parameters of machining flow passage

图4 零件工装示意图

2 结果与分析

2.1 加工时间对粗糙度的影响

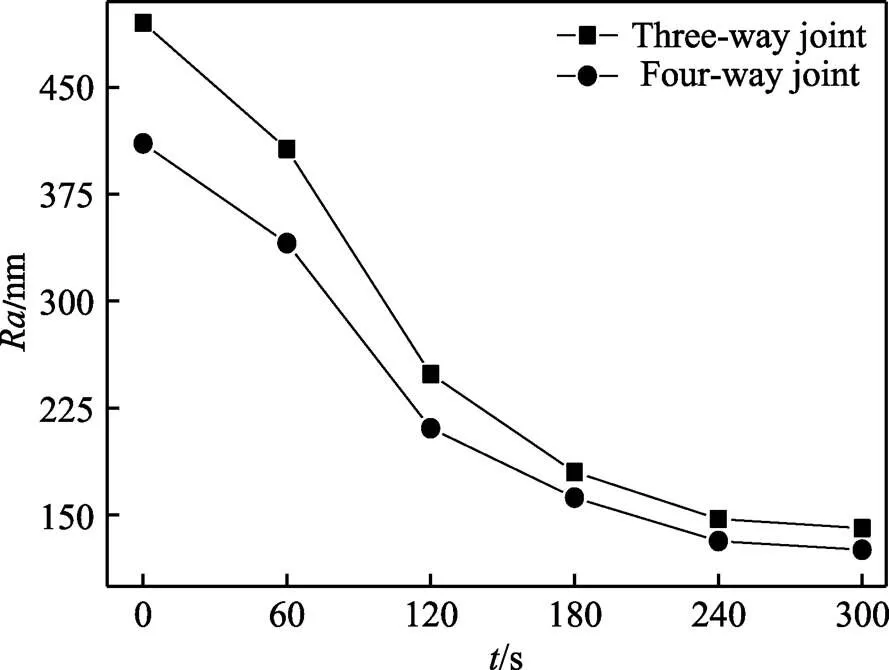

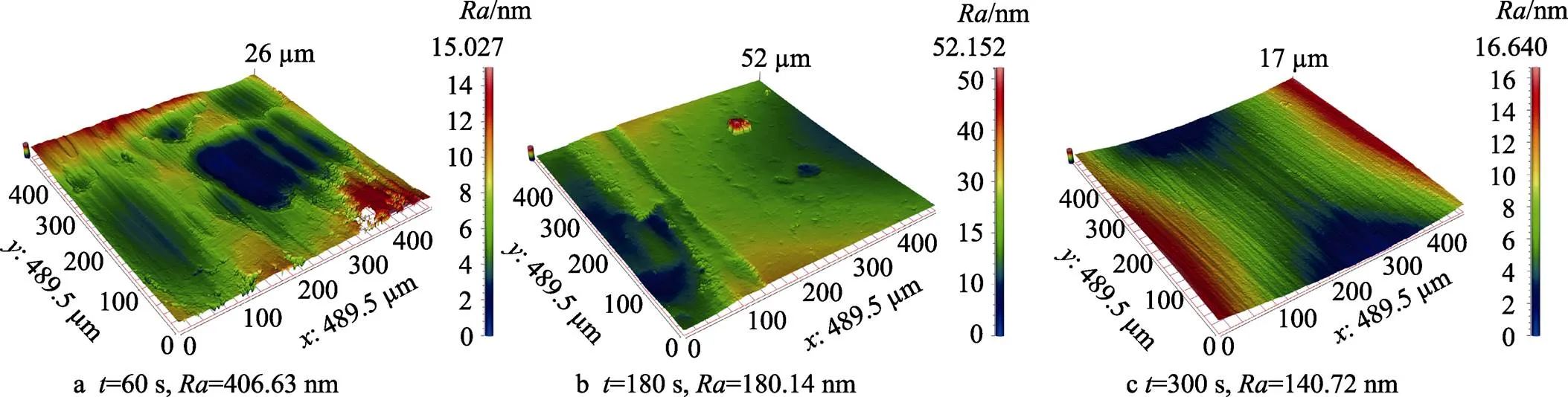

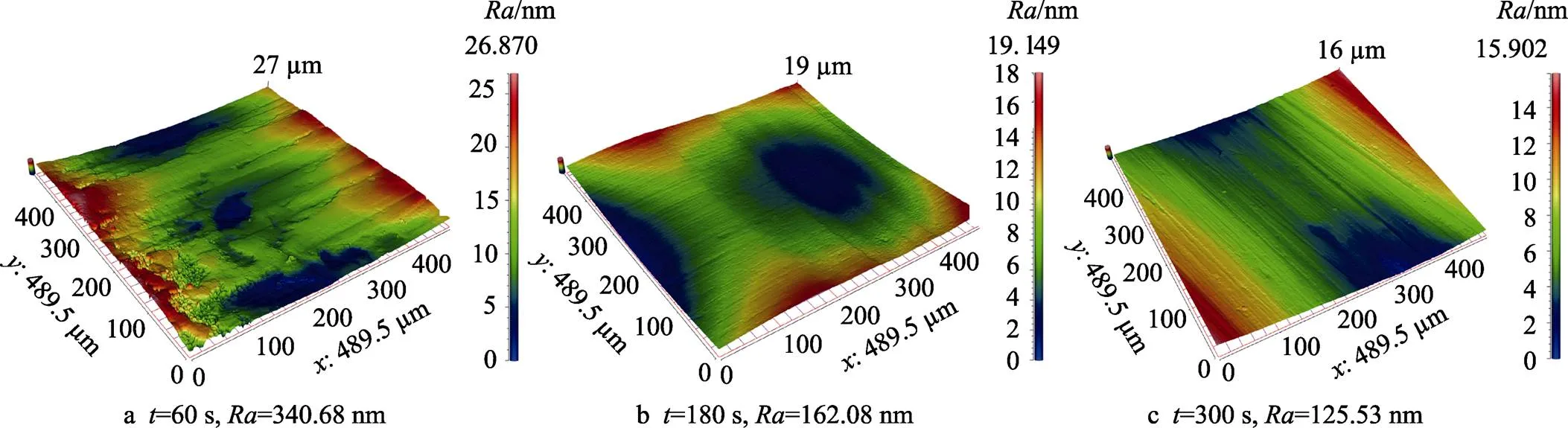

对实验管接头进口、转角、出口区域进行粗糙度检测。加工时间与表面粗糙度关系如图5所示。零件管壁原始粗糙在400~500 nm之间,加工开始后表面粗糙度随时间下降。在加工时间=60~120 s阶段,粗糙度下降速度显著。这是因为磨料与内壁之间摩擦产生热量,使零件持续升温。因为管壁与磨料的导热速度远大于与空气的散热速度,故贴近管壁部分磨料的温度上升显著。磨料介质是一种假塑性非牛顿流体,它的黏度会随着温度的上升而下降,黏度下降导致加工过程中磨料流速上升,从而增强抛光效果[22]。随着金属管接头温度的增大,工件材料表面变软,进一步增强了磨粒的材料去除作用。当加工时间=180 s时,表面粗糙度下降到200 nm以下,其中三通管=180.142 nm,四通管162.081 nm。在=240 s时,由于受到SiC磨粒粒径尺寸的限制,时间与粗糙度变化曲线趋于水平,粗糙度值不再随着时间的增加有明显降低[23]。图6和图7是2种零件在不同加工时间段拍摄的管道内壁表面形貌。可以清楚看到,随着加工时间的推移,表面粗糙度逐渐降低,刀痕、凹坑和锈蚀等表面缺陷慢慢消失,当=300 s时表面形貌细腻有条理,且未出现明显点蚀、凹坑、划痕等加工缺陷。

图5 加工时间与零件表面粗糙度关系

图6 三通管表面形貌

图7 四通管表面形貌

2.2 加工时间与材料去除量的变化

图8是2类材料零件的磨粒流加工时间与材料去除量Δ的变化关系。可以看出,随着加工时间的增加,材料去除量逐步提升,且2类材料的去除速率在加工开始阶段均略高于后阶段。这是由于原始管道内壁存在较多的毛刺和材料本身氧化而产生了金属氧化物,在加工开始时磨粒先对毛刺和氧化的锈蚀层进行去除,因为毛刺为凸出材料而锈蚀层硬度低,故去除时Δ变化快。当毛刺和锈蚀层去除完后,磨粒开始对金属材料本身去除,而由于材料硬度高,磨粒与材料受力面小,故此时去除速率显著下降。将零件对半剖开,对比加工前后内腔的变化情况,如图9所示。加工前三通管内壁锈蚀严重,大量锈迹附着表面,管道交叉处棱角分明,四通管内壁存在制孔时产生的加工刀痕。加工后三通管零件内壁的毛刺和锈蚀层消失,管道交叉处产生微小的弧形倒角,四通管内壁刀痕变淡迹象较为明显,材料表面光滑且呈现一定的金属光泽。2类材料硬度不同,其材料去除速率存在差异。材料去除率(Material Removal Rate,MRR)计算见式(3)。

式中:Δm为材料去除量;t为加工时间。三通管材料去除速率=0.829 2 g/h,四通管材料去除速率=0.601 2 g/h,硬度低的30CrMnSiA去除速率较高。

图9 加工前后的零件内腔

2.3 加工流道对粗糙度的影响

为了分析加工后零件整体表面质量一致性的情况,沿着磨料流动方向选取10个粗糙度样点,样点之间的间距相等,零件的检测样点分布如图10所示。

不同流道加工后零件检测样点的表面粗糙度分布结果如图11所示,其中三通和四通管中样点1、2、3(入口区域)的粗糙度低于样点8、9、10(出口区域),而在转角和支路管道区域检测的样点粗糙度偏高。根据流体动态压力特性可知,弹性磨料进入管道内,混合在其中的磨粒对管道内壁有微切削作用,此时动能需要克服摩擦阻力做功,导致流体压力沿管道延伸方向降低,转角和支路部分磨料流经的阻力较大,压力衰减。故在出口、转角、支路的流体压力较低,磨粒对管壁的微切削作用减弱,降低了光整效果,从而导致表面粗糙度偏高。

图10 零件检测样点分布

如图11a所示,多出口流道与单出口流道加工后,样点1—4的粗糙度保持在140~150 nm之间,处于相近水平。单出口流道加工的后部分支路和管道出口处样点粗糙度下降到160 nm以下,2种加工方式的粗糙度极差1=41.22 nm,2=20.20 nm(其中1为单出口流道加工的粗糙度极差,2为多出口流道加工的粗糙度极差),1相比2降低了21.02 nm。由于单出口流道加工时只留有一个磨料出口,因此能够提升出口区域磨料对管道内壁的压力,并对管径更小的支路进行单独的高压力抛光,故其零件表面整体的粗糙度极差值更低。图11b为四通管样点粗糙度分布,2条曲线呈现两端低中间高的分布特点。多出口流道加工样点粗糙度极差3=36.28 nm,单出口流道加工样点粗糙度极差4=16.96 nm。这是由于在磨粒流加工时,磨料流入管径较小的支路阻碍较大,而流体压力在流经拐角时压力衰减,导致两端支路修整不均匀。多出口流道加工的支路管道样点4—7的表面粗糙度为175~180 nm,而单独对支路修整的单出口流道加工后表面粗糙度为160~165 nm,零件管道整体粗糙度极值下降了19.32 nm。

图11 管道内壁样点粗糙度分布

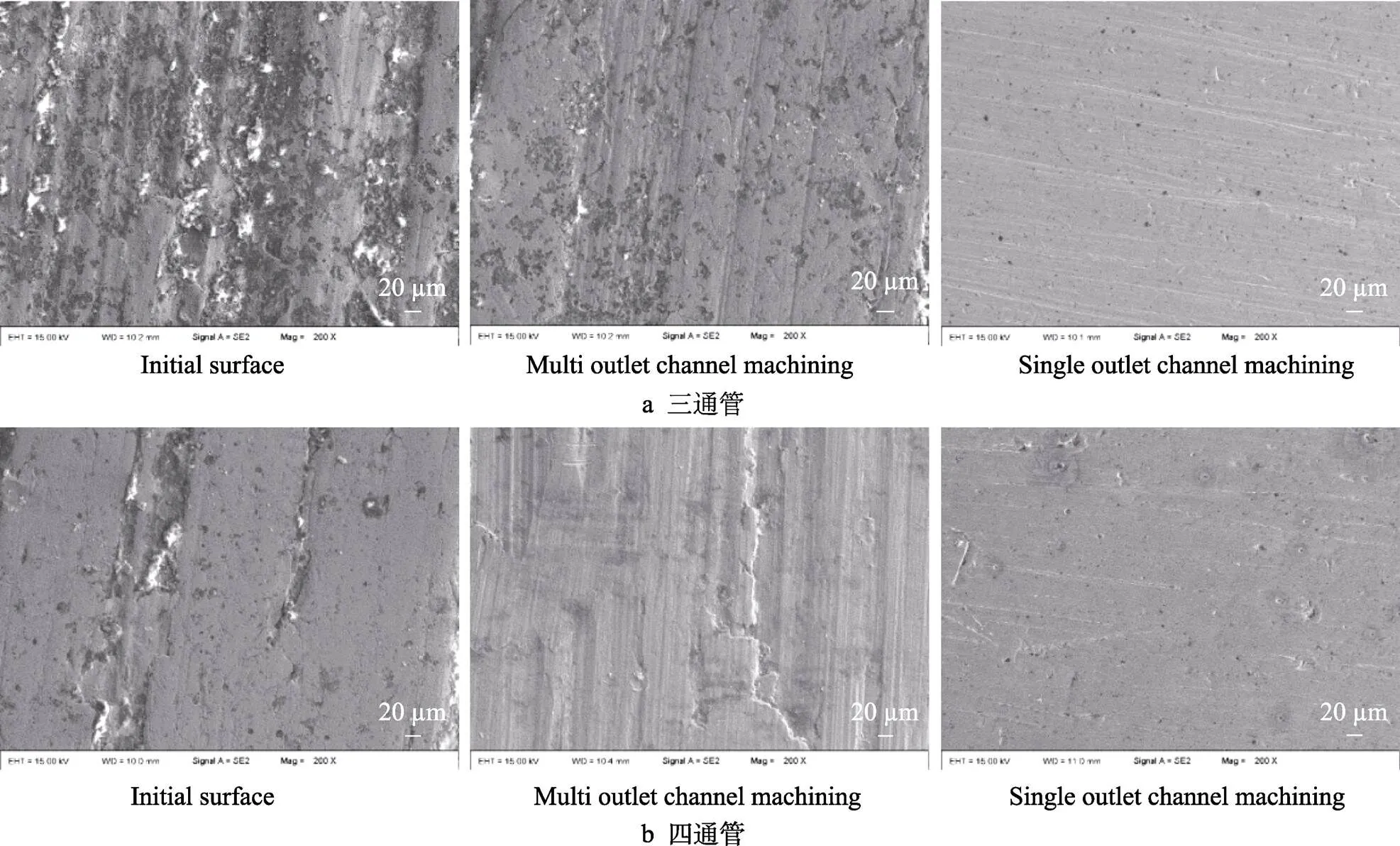

图12为2种流道加工前后三通、四通管接头支路内壁表面形貌拍摄的SEM图。可以看到,三通、四通管在原始未加工状态下管壁表面粗糙,存在金属氧化物沉积、加工刀痕残留、表面凹坑等缺陷,严重影响了管接头的使用性能。多出口流道加工后三通管材料锈蚀没有得到有效去除,刀痕残留清晰可见。四通管表面锈蚀情况并不明显,但可以看到表面隆起和微裂纹。使用单出口流道加工后内表面粗糙度有明显下降,形貌平整光滑,表面凹坑、锈蚀点、微裂纹消失。使用单出口流道加工效果相对于前者,有很大改善。

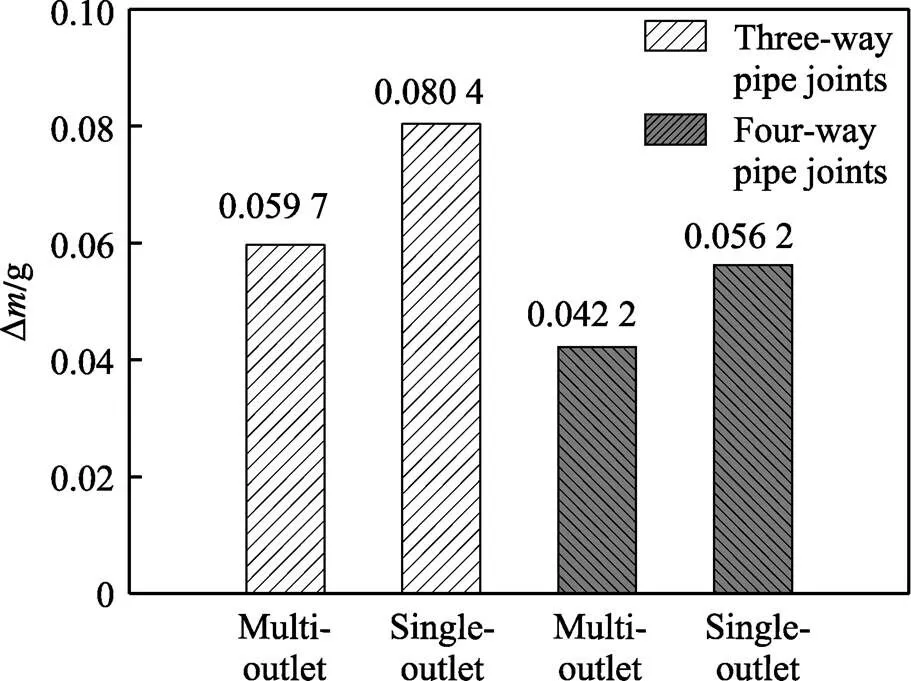

2.4 加工流道对材料去除量的影响

分别称量2种流道加工后零件的质量变化Δ如图13所示。多出口流道加工后,三通、四通管质量分别减少了0.059 7 g和0.042 2 g,而单出口流道加工后,质量分别减少了0.080 4 g和0.056 2 g。结果表明,无论是三通还是四通管接头,在使用单口流道加工后,其材料去除效率均可以提升30%以上。

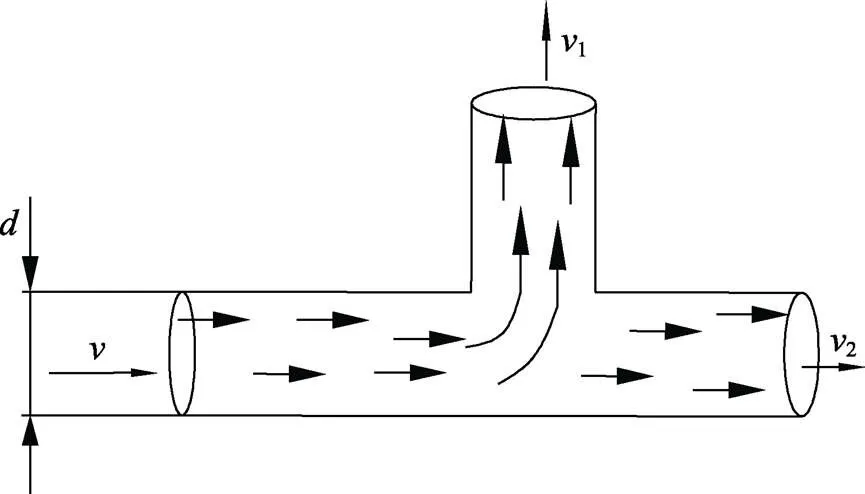

建立多通管道流体加工模型如图14所示,其中为管径,进为磨料进口速度,1为出口一速度,2为出口二速度。入口处的流量的计算见式(4)。

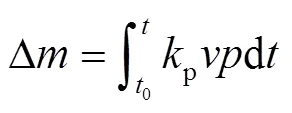

根据超精密加工领域常用的描述材料去除量的Preston方程见式(5)。

图12 零件支路内壁表面形貌SEM图

图13 零件材料去除量

图14 多通管道流体加工模型

式中:p为常数,与使用的磨粒、零件材料等有关;为压力;为磨粒相对速度。结合式(4)和式(5)得到流量的相关公式见式(6)。

由于加工时流经管道的磨料体积是恒定的,在不考虑磨料被压缩的情况下,2处出口流量分别为12。

由于在使用单出口流道加工时,磨粒对支路管壁的挤压更强,在流经管道整体流量不变的情况下增加加工压力则材料去除量Δ增大,所以零件整体的材料去除量更大,加工效率更高。

3 结论

对三通、四通管接头进行磨粒流加工实验,分析加工时间与管道内壁粗糙度值的变化规律、各时间阶段材料去除率的变化、加工流道对管道内壁整体表面粗糙度变化及整体材料去除量的影响。得到相关结论如下。

1)管壁表面粗糙度随时间的增加而下降,当=60 s时,下降速度增加,并在=180 s时放缓,此时三通管管壁面=180.14 nm,四通管内壁面=162.08 nm。当=240 s时,由于受到磨粒粒径尺寸的限制,加工时间与粗糙度变化曲线收敛,粗糙度不再下降,此时管接头内壁的表面形貌细腻有条理,且未出现明显点蚀、凹坑、划痕等加工缺陷,粗糙度降至200 nm以下,符合加工要求。

3)多通管接头磨粒流光整加工时,采用单出口流道加工能够改善管接头支路局部修整不均匀的问题,加工后的管壁整体表面粗糙度极差相比多出口方式下降了20 nm左右,并且其材料去除效率相对于多出口流道加工提升了30%以上。

[1] 戴根村. 磨料流技术去除交叉孔毛刺[J]. 航天制造技术, 2002(1): 25-28.

DAI Gen-cun. Deburring for Crossing Hole by Abrasive Flow Machining[J]. Aerospace Manufacturing Technoligy, 2002(1): 25-28.

[2] 冯兵. 高温热暴露对γ-TiAl基合金Ti-46Al-5Nb-1W表面微裂纹萌生行为与疲劳寿命的研究[D]. 成都: 西南交通大学, 2015: 1-11.

FENG Bing. Study of Surface Microcrack Initiation and Fatigue Strength for a Thermal-Exposed γ-TiAl Based Alloy Ti-46Al-5Nb-1W[D]. Chengdu: Southwest Jiaotong University, 2015: 1-11.

[3] 赵凯. 热障涂层金属构件的磨料水射流与电火花组合制孔基础研究[D]. 南京: 南京航空航天大学, 2019: 1-12.

ZHAO Kai. Fundamental Study on Drilling Holes at TBC Coated Metal Part Using Composite Processing of AbrasiveWater Jet and Electrical Discharge Machining[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2019: 1-12.

[4] 陈阳, 朱红钢, 王增坤, 等. 发动机动、静叶片激光电火花复合制孔加工工艺技术研究[J]. 电加工与模具, 2016(S1): 56-59.

CHEN Yang, ZHU Hong-gang, WANG Zeng-kun, et al. Study on Composite Vane Hole Processing Technology of EDM and Laser Motor[J]. Electromachining & Mould, 2016(S1): 56-59.

[5] 王称心, 武美萍, 何雪明, 等. 共轨管材料属性对共轨压力的影响分析[J]. 机床与液压, 2015, 43(13): 52-54.

WANG Cheng-xin, WU Mei-ping, HE Xue-ming, et al. Analysis on Effect of Common Rail Pipe Material Properties to Common Rail Pressure[J]. Machine Tool & Hydraulics, 2015, 43(13): 52-54.

[6] 夏劲武, 徐家文, 赵建社. 电火花加工表面质量的研究及进展[J]. 电加工与模具, 2008(6): 11-15.

XIA Jin-wu, XU Jia-wen, ZHAO Jian-she. Research and Development of Surface Quality Machined by EDM[J]. Electromachining & Mould, 2008(6): 11-15.

[7] 赵元, 张丽丽. 型腔模具的加工工艺研究[J]. 机械制造, 2019, 57(11): 78-80.

ZHAO Yuan, ZHANG Li-li. Investigation on Processing Technology of Cavity Mold[J]. Machinery, 2019, 57(11): 78-80.

[8] 杜来林. 飞机液压系统油液的颗粒污染与维护[J]. 液压气动与密封, 2010, 30(5): 12-15.

DU Lai-lin. Oil Grain Pollution of Airplane Hydraulic System and Maintenance[J]. Hydraulics Pneumatics & Seals, 2010, 30(5): 12-15.

[9] JHA S, JAIN V K. Design and Development of the Magnetorheological Abrasive Flow Finishing (MRAFF) Process[J]. International Journal of Machine Tools and Manufacture, 2004, 44(10): 1019-1029.

[10] 王嘉琪, 肖强. 磁流变抛光技术的研究进展[J]. 表面技术, 2019, 48(10): 317-328.

WANG Jia-qi, XIAO Qiang. Research Progress of Magnetorheological Polishing Technology[J]. Surface Technology, 2019, 48(10): 317-328.

[11] 计时鸣, 付有志, 谭大鹏. 软性磨粒流双入口约束流场数值分析及加工试验研究[J]. 机械工程学报, 2012, 48(19): 177-185.

JI Shi-ming, FU You-zhi, TAN Da-peng. Numerical Analysis and Processing Experiment of Double-Inlet Restraint Flow Field in the Soft Abrasive Flow Machining[J]. Journal of Mechanical Engineering, 2012, 48(19): 177-185.

[12] 郭坤, 徐江龙, 廖旺, 等. 闭式变截面异型通道复合特种加工技术应用研究[J]. 航空动力, 2021(1): 78-79.

GUO Kun, XU Jiang-long, LIAO Wang, et al. Application Research on Compound Special Machining Technology for Closed Variable Cross Section Channel[J]. Aerospace Power, 2021(1): 78-79.

[13] 彭小强, 戴一帆, 李圣怡. 磁流变抛光的材料去除数学模型[J]. 机械工程学报, 2004, 40(4): 67-70.

PENG Xiao-qiang, DAI Yi-fan, LI Sheng-yi. Material Removal Model of Magnetorheological Finisfflng[J]. Chinese Journal of Mechanical Engineering, 2004, 40(4): 67-70.

[14] 戴一帆, 张学成, 李圣怡, 等. 确定性磁射流抛光技术[J]. 机械工程学报, 2009, 45(5): 171-176.

DAI Yi-fan, ZHANG Xue-cheng, LI Sheng-yi, et al. Deterministic Magnetorheological Jet Polishing Technology[J]. Journal of Mechanical Engineering, 2009, 45(5): 171-176.

[15] 丁金福, 刘润之, 张克华, 等. 磨粒流精密光整加工的微切削机理[J]. 光学精密工程, 2014, 22(12): 3324-3331.

DING Jin-fu, LIU Run-zhi, ZHANG Ke-hua, et al. Micro Cutting Mechanism of Abrasive Flow Precision Machining[J]. Optics and Precision Engineering, 2014, 22(12): 3324-3331.

[16] ZHANG Feng. Research Progress of Magnetorheological Finishing Technology at CIOMP[J]. Laser & Optoelectronics Progress, 2015, 52(9): 272-278.

[17] JI Shi-ming, XIAO Feng-qing, TAN Da-peng. Analytical Method for Softness Abrasive Flow Field Based on Discrete Phase Model[J]. Science China Technological Sciences, 2010, 53(10): 2867-2877.

[18] JAIN V K, ADSUL S G. Experimental Investigations into Abrasive Flow Machining (AFM)[J]. International Journalof Machine Tools and Manufacture, 2000, 40(7): 1003-1021.

[19] 邓犇. 钛合金人工关节曲面磨粒流精密加工技术[D]. 杭州: 浙江工业大学, 2015: 1-11.

DENG Ben. Titanium Alloy Artificial Joint Curved SurfaceAbrasive Flow Precision Machining Technology[D]. Hangzhou: Zhejiang University of Technology, 2015: 1-11.

[20] KAR K K, RAVIKUMAR N L, TAILOR P B, et al. Performance Evaluation and Rheological Characterization of Newly Developed Butyl Rubber Based Media for Abrasive Flow Machining Process[J]. Journal of Materials Processing Tech, 2008, 209(4): 2212-2221.

[21] 汤勇, 周德明, 夏伟, 等. 磨料流加工壁面滑动特性的研究[J]. 华南理工大学学报: 自然科学版, 2001(1): 34-37.

TANG Yong, ZHOU De-ming, XIA Wei, et al. Some Investigation on the Characteristic of Wall Sliding in Abrasive Flow Machinning[J]. Journal of South China University of Technology: Natural Science Edition, 2001(1): 34-37.

[22] 施凯博, 孙玉利, 余泽, 等. 钛合金磨料流光整加工表面完整性研究[J]. 表面技术, 2019, 48(10): 80-85.

SHI Kai-bo, SUN Yu-li, YU Ze, et al. Study on the Surface Integrity of Titanium Alloy in Abrasive Flow Machining[J]. Surface Technology, 2019, 48(10): 80-85.

[23] 蔡智杰, 刘薇娜, 高彬彬, 等. 共轨管微小孔磨粒流抛光实验研究与表面粗糙度预测[J]. 机械科学与技术, 2017, 36(11): 1722-1728.

CAI Zhi-jie, LIU Wei-na, GAO Bin-bin, et al. Experimental Study on Abrasive Flow Polishing of Common-Rail Tube Micro-Holes and Surface Roughness Prediction[J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(11): 1722-1728.

[24] 李俊烨, 许颖, 杨立峰, 等. 非直线管零件的磨粒流加工实验研究[J]. 中国机械工程, 2014, 25(13): 1729-1734.

LI Jun-ye, XU Ying, YANG Li-feng, et al. Research on Abrasive Flow Machining Experiments of Non-Linear Tubes[J]. China Mechanical Engineering, 2014, 25(13): 1729-1734.

[25] 朱广华. 液压软管总成金属管接头结构类型分析[J]. 中国设备工程, 2020(19): 100-101.

ZHU Guang-hua. Analysis on the Structure Type of Metal Pipe Joint of Hydraulic Hose Assembly[J]. China Plant Engineering, 2020(19): 100-101.

The Uniformity of the Abrasive Flow Machining of Multi-way Pipe Joint

1,2,2,2

(1. State-owned Wuhu Machinery Factory, Anhui Wuhu 241000, China; 2. Zhejiang University of Technology, Hangzhou 310014, China)

This paper aims to improve the effect of the abrasive particle streamer finishing process of the multi-way pipe joint parts in the aviation oil circuit. Taking the three-way and four-way pipe joints were adopted as the research object, the experiment was designed for the material characteristics and structural characteristics of the samples. The effects of machining times and processing channels on the roughness of the inner wall of the pipe, material removal, and surface quality consistency in the multi-pass pipe joint abrasive flow finishing process were studied. At the beginning of machining, the roughnessof the pipe surface decreased slowly, and the roughness decreased rapidly after 60 s, after 240 s, the roughness of the pipe surface of the part decreases to around 150 nm, and then does not decrease. Elastic Abrasives first eliminated the rust layer and burrs on the pipe quickly and then removed the material to finish the pipe wall surface. The material removal rate of samples changes from fast to slow. The material removal rate of a three-way pipe joint is 0.829 2 g/h and that of a four-way pipe joint is 0.601 2 g/h. The processing pressure of the branch pipe was increased, and the uneven processing of the branch pipe and pipe corner was solved by changing the processing flow channel. Compared with a multi-outlet flow path, the overall surface quality of the inner wall of the pipe joint after machining of single outlet flow path was better. The extreme roughnessof 2 samples at 10 samples points was maintained near 20 nm, the extreme deviation was reduced by more than 50%, and the material removal efficiency of samples was increased by more than 30% in the same processing time. Through experimental research, the processing time and process parameters of the abrasive finishing process for typical tee and four-way multi-way metal pipe joints are determined, which improves the surface quality and processing efficiency. It has important reference and guiding significance for the abrasive finishing process of multi-way metal pipe joints.

metal pipe joint; abrasive flow machining; surface roughness; machining times; processing channel; material removal rate

TG176

A

1001-3660(2022)04-0299-09

10.16490/j.cnki.issn.1001-3660.2022.04.031

2021-06-05;

2021-10-03

2021-06-05;

2021-10-03

浙江省公益技术研究项目(LGG19E050021);浙江省高校基本科研业务费项目(RF-A2020003)

Zhejiang Province Commonweal Technology Research Project (LGG19E050021); Fundamental Research Funds for the Provincial Universities of Zhejiang (RF-A2020003)

王景坡(1977—),男,硕士,高级工程师,主要研究方向为机械设计制造。

WANG Jing-po (1977—),Male, Master, Senior Engineer, Research focus: mechanical design and manufacturing.

杭伟(1984—),男,博士,副教授,主要研究方向为超精密加工技术与装备。

HANG Wei (1984—), Male, Doctor, Lecturer, Research focus: ultra precision machining technology and equipment.

王景坡, 宋超, 凌洋, 等. 多通管接头磨粒流光整均匀性研究[J]. 表面技术, 2022, 51(4): 299-307.

WANG Jing-po, SONG Chao, LING Yang, et al. The Uniformity of the Abrasive Flow Machining of Multi-way Pipe Joint[J]. Surface Technology, 2022, 51(4): 299-307.

责任编辑:蒋红晨