镁铝合金横梁设计与分析

2022-04-24蒋军

蒋 军

(江苏火星石科技有限公司工程设计中心)

0 引言

随着电动化在全球汽车行业内普及程度提高,电动汽车在未来有较大可能性占据主导地位。而电动汽车的重量与行驶里程有着较强的联系:据粗略统计,电动车每减重10 kg,可使里程增加2.5 km,所以轻量化对电动汽车而言非常重要。传统的仪表板横梁多采用钢材,重量较重。目前也有不少企业采用铝合金材质制造仪表板横梁,整体可减重20%左右,而采用镁铝合金材质,更可使减重达到40%以上。目前对采用压铸镁铝合金工艺制造的仪表板横梁结构设计与分析研究较少,很多工程师第一次接触,不了解该工艺该材料,不知道应该如何设计,需注意哪些方面等等。

1 压铸镁铝合金的性能特点

压铸镁铝合金横梁相对于传统的钢制横梁,优点明显:压铸镁铝合金横梁具有极好的轻量化特性,压铸成型的尺寸相对传统焊接更加稳定,工件后续切削机加工性优良,比强度较好。而压铸镁铝合金横梁的缺点主要有:材料熔点低,易燃烧,不易焊接,对应力集中较敏感,撞击能量超出产品的承受范围后易直接断裂。

2 工艺描述及注意事项

压铸工艺就是将熔融的合金液体在高压高速的条件下充满模具内部,并使其在高压下凝固,冷却定型,最后取出制品。

镁铝合金的压铸与其它材料的压铸原理相同,工艺上有一些区别。首先,镁易燃烧,所以镁铝的融化室要求较高,融化室内部不能进入氧气,需充满惰性气体或抽真空;其次需先预热,以消除镁锭可能残存的水份,防止发生溅射;在加料时还要保持镁合金熔炉内熔液温度不产生大的波动;镁锭预热所需要的温度至少达到150℃或以上;最后相较于传统的注塑等工艺,压铸镁铝合金横梁在注射前,需要喷涂大量的脱模剂,否则由于高温高压以及产品结构复杂,工件脱模时会拉伤,脱模困难。

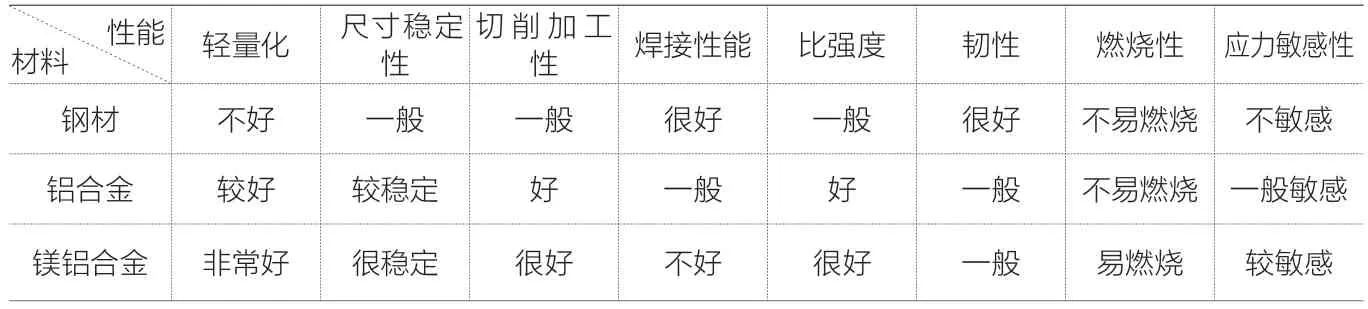

表1 不同材料的性能比较

3 设计要求

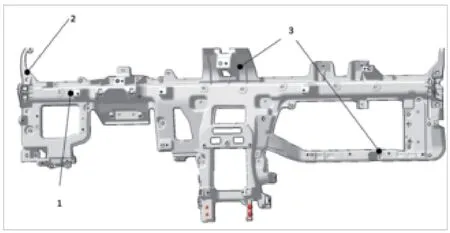

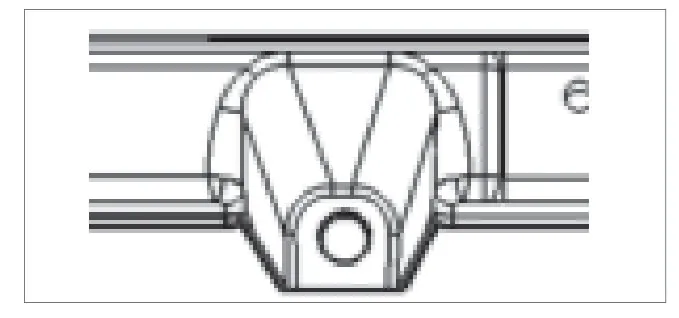

压铸镁铝合金仪表板横梁在结构上大体可分为3 部分:如图2 所示,主体1 指构成横梁主体的大型连续面,不含凸凹台面以及个别向外延伸的小面积支角;延伸支架2 泛指从主体上延伸一截小支架面,多用于给对手件提供安装面;凸台、凹坑3 指凸出主体表面或凹陷与主体表面。横梁结构设计要求及注意事项,主要可以归纳为以下7 个方面。

图1 某镁铝合金压铸设备

图2 某车型镁铝合金压铸横梁

3.1 主体

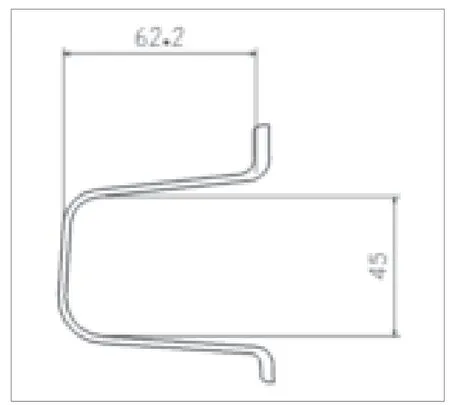

设计仪表板主体的时候,首先要保证相对于传统的横梁的主梁位置形成一个宽度至少50 mm,高度至少40 mm的U 形主体结构,如图3 所示。可结合CAE 分析进行增强,否则横梁难以满足整体的模态、强度要求。

图3 某车型横梁主体截面图

其次,主体的壁厚要基本保持不变,因为镁铝合金材料在冷却收缩时,内部各成份的材质收缩性不同,会导致料厚突变处产生缩痕、欠注等缺陷。

最后,主体壁厚不得小于2.3 mm,最好在3 mm 以上,壁厚太薄,冷却时,前端冷却较快,难以注满,并容易形成一些冷料纹等缺陷;另外壁厚太薄,影响整体的刚度和强度,不管是运输还是装配过程中,很容易碰撞损坏。当然,选择压铸镁铝合金主要就是为了减重,所以壁厚如果过厚,则减重不明显,所以建议主体的最厚的壁厚不大于4 mm,另外从压铸工艺、成型工艺方面来说的话,壁厚最大不得大于5 mm,壁厚过大,成型收缩时,易产生收缩不良,影响产品性能。

3.2 延伸支架

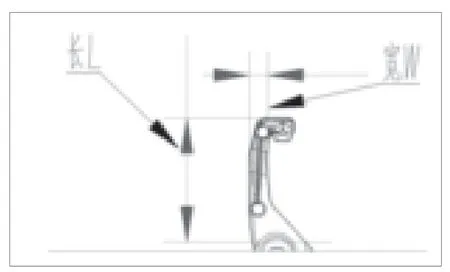

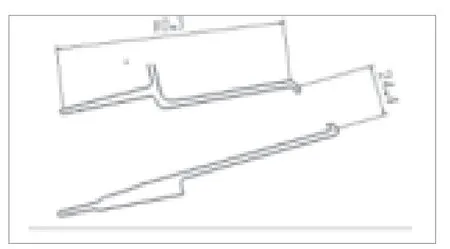

延伸支架的设计,如图4 所示,宽度应当保证在20 mm 以上,壁厚可比主体壁厚增加0.5 mm 左右,长宽比建议在3:1 到5:1 之间。另外需在此基础上增加翻边或加强筋增加,否则容易断裂特别是耐久后更容易断裂。

图4 某车型横梁延伸支架

3.3 凸台、凹坑

凸台、凹坑的拔模斜度需单边到达至少2°,否则容易拉伤;凸台、凹坑的底部宽度(最窄的一端)与高度比要大于1:5,否则容易成型困难或损伤模芯;如果凸台、凹坑是四周封闭的,高度建议不大于120 mm,若非封闭的,高度建议在100 mm 以下,否则容易断裂;凸台、凹坑的壁厚可以适当的比主体厚0.5 mm 左右,根部一定要倒圆角,且半径不得小于1 mm。

图5 凸台

图6 凹坑

图7 凸台截面

3.4 缺口、开槽

缺口、开槽设计(见图8)主要一点就是开口的地方最好增加翻边,或加厚开口边缘,否则料流到槽口边缘时,温度较低,易在边缘处特别是圆角处产生裂纹,增加此处的翻边或料厚,可有效避免此不良现象。另对于一些较小的开口孔或螺栓安装孔,可不作此方面的要求。

图8 开口示意图

图9 开槽截面图

3.5 拔模

主脱模方向的拔模角度,不可过小,建议都在2°以上,最小在1.5°以上,另外对于加强筋类,也要平均单边在1.5°以上。针对一些无法正常出模的安装孔类,可后期采用机加工处理。

3.6 加强筋

加强筋设计尽量避免十字交叉特别是X 字形网状结构,否则多股料流在交叉处产生紊乱,更容易收缩、欠注。

加强筋的布置要考虑到工艺的脱模影响,不是越多越好,太多会导致产品脱模拉伤、变形。

3.7 连接安装方式

机加工螺纹孔,可用于对手件的螺栓安装;对于拆解比较频繁及力矩较大的,可采用螺牙套,与对手件的螺栓安装;若与一些塑料件对手件安装,可以在横梁开孔,并套上簧片螺母,或可采用拉铆螺母与对手件安装。

通过实际车型装配,总结如下:对于拆解频繁的扭矩要求较大的,自攻螺纹孔容易滑丝,建议采用螺牙套及拉铆螺栓,总体就是尽量少采用机加工的螺纹孔,特别是M6 及以下的螺纹孔,最大破坏扭矩较小,M6 螺纹孔在13 Nm就可能滑丝了。

4 总结

本文主要分享在设计开发压铸镁铝合金仪表板横梁过程中的经验总结,未来随着新能源汽车的普及及轻量化的普及,压铸镁铝合金CCB(Cross Car Beam,即仪表板横梁,编者注)的应用会越来越广泛,也希望未来能有更多此方面的文章分享。