3D 针刺C/SiC 断裂韧性缺口敏感性及破坏研究

2022-04-24刘斌安乾军钟金桂张毅谭志勇

刘斌,安乾军,钟金桂,张毅,谭志勇

(1.西北工业大学航空学院,西安710072)(2.西北工业大学超高温结构复合材料国防重点实验室,西安710072)(3.北京临近空间飞行器系统工程研究所,北京100076)

0 引言

目前,以耐高温复合材料为典型代表的复合材料作为结构、功能或结构功能一体化构件材料,在航天飞机、高超声速飞行器、航空发动机上均发挥着不可替代的作用。

热防护系统是航天飞行器发展的关键技术,美国航天飞机机头锥帽和机翼前缘使用的是耐高温复合材料,其使用温度高达1 650 ℃。美国哥伦比亚号航天飞机失事就是其表面陶瓷隔热瓦受冲击剥落导致的,其失事后,NASA 调查员为了验证泡沫塑料的破坏力,将其加速并撞击到隔热瓦上,结果证实,一块0.8 kg 的塑料泡沫在隔热瓦上留下了直径25 cm 的孔洞。

高超声速飞行器作为目前各国关注和发展的一个重要领域,其气动加热剧烈,产生的高温对飞行器正常运行及安全带来严重影响,C/SiC 复合材料制备一体化热防护结构是近年来的研究趋势。不仅如此,碳化硅陶瓷基复合材料因其优异性能被应用于固冲发动机燃烧室、冲压喷管、燃气流量调节装置等。

陶瓷材料具有耐高温、低密度、高硬度、抗氧化、耐磨损等优良特性,但由于其脆性大和可靠性差的弱点,陶瓷材料在高温结构材料领域的应用受到制约。因此,发展陶瓷基复合材料是改善陶瓷材料强韧性的有效途径,其中陶瓷增韧技术是陶瓷材料研究领域的重要问题。碳纤维增韧陶瓷基复合材料因其低密度、高比模量和抗热冲击性能好等优点快速发展。目前,C/SiC 复合材料是制作载人飞船表面隔热板的较佳候选材料之一。

3D 针刺C/SiC 复合材料相较于二维预制体承载纤维的方向更多,因而具有更高的承载性能,受到广泛重视。尽管3D 针刺C/SiC 复合材料提高了层间性能,但在航空航天器服役期间,不可避免会受到来自空中与地面物理冲击,并带来毁灭性的灾难,故其冲击断裂韧性仍需关注与增强,其中针刺纤维束对断裂韧性的影响、缺口形状及缺口方向对断裂韧性的影响均需研究。

3D 针刺C/SiC 复合材料中针刺预制体的力学性能主要取决于其工艺参数和纤维结构。碳纤维布和网胎铺层的损伤评估可以通过试验观测并分析针刺过程后纤维的几何形态的方式进行。另外,通过拉伸、弯曲、冲击等工况下的试验研究,可以描述和揭示3D 针刺C/SiC 复合材料的损伤模式及力学行为。

严科飞等研究了C/C 和C/SiC 两种复合材料的抗冲击能力与密度的关系,得出其夏比冲击能量随密度的增大呈线性减小的趋势;郑金煌等研究了针刺密度、针刺深度、网胎面密度等预制体成型工艺参数对C/C 复合材料力学性能的影响,得出只改变针刺密度、针刺深度、网胎面密度其中一个成型参数时,拉伸强度和层间剪切强度受预制体密度影响显著;Fan S W 等对刹车片3D 针刺C/SiC 复合材料进行了细观构造和三点弯曲试验研究,发现材料在破坏之前表现出显著的非线性力学行为,其层间结合作用使得试样在破坏之后没有分层;邓娟利等研究了3D 针刺C/SiC 复合材料无纬布纤维方向对材料力学性能的影响,认为面内剪切强度和冲击韧性随无纬布纤维方向与试样长度方向的夹角(0°~45°)增大而增大;樊凯等研究了针刺密度对三维碳毡增强树脂碳复合材料力学性能的影响;高晓菊等研究了制备工艺对三维针刺C/SiC 复合材料层向压缩力学性能的影响。目前,缺少针对3D 针刺C/SiC 复合材料缺口形式及缺口与针刺分布方向对冲击断裂韧性影响的分析。

本文采用夏比冲击试验测定3D 针刺C/SiC 复合材料的断裂韧性,研究其处于U 型、V 型缺口分别在与针刺平行、垂直的不同分布方向时对冲击断裂韧性的影响,并通过扫描式电子显微镜及光学显微镜等手段详细分析断口形貌。

1 试验材料及试验方法

1.1 试验材料与试样

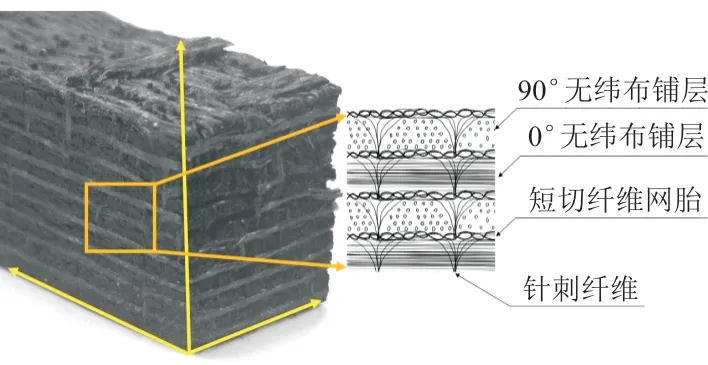

3D 针刺C/SiC 复合材料是由0°无纬布纤维铺层、90°无纬布纤维铺层、短切纤维网胎以及针刺纤维束组成。无纬布铺层中纤维是主承力单元,短切纤维网胎层中纤维含量低而且由杂乱无章的短纤维组成,几乎无承载能力。本文中的3D 针刺C/SiC 复合材料的预制体是准三维PAN 基T700碳纤维针刺整体毡,其结构如图1 所示。3D 针刺C/SiC 复合材料利用化学气相渗透法(Chemical Vapor Infiltration,简称CVI)制备。首先将预制体的碳纤维表面先沉积一层热解炭,然后以甲基三氯硅烷CHSiCl为气源,以H和Ar 作为稀释气和载气,在900~1 200 ℃,几至几百千帕的气压下沉积SiC。

图1 3D 针刺C/SiC 复合材料结构示意图Fig.1 3D needle C/SiC composite structure diagram

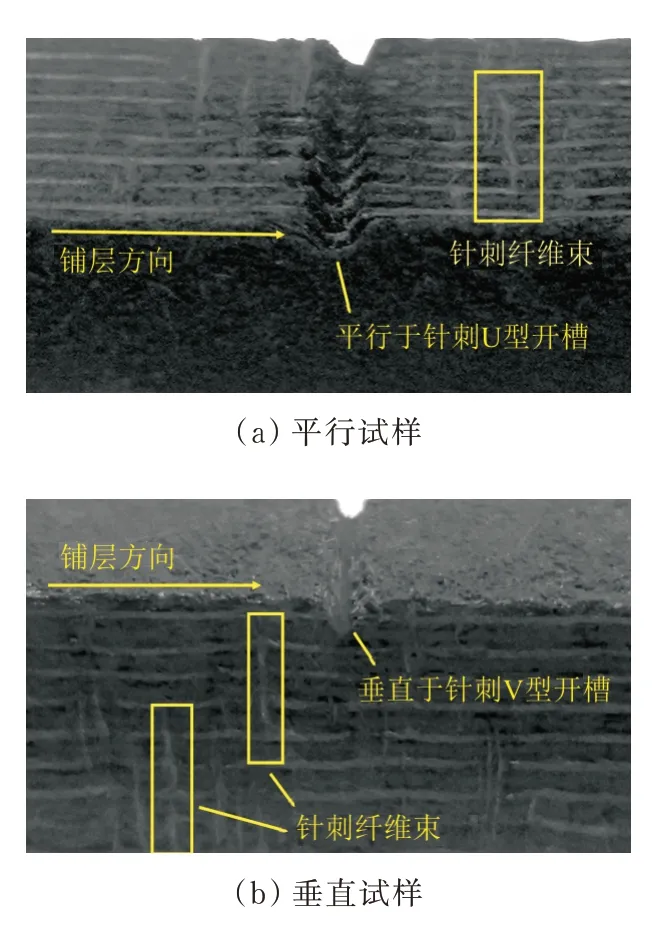

制备好3D 针刺C/SiC 复合材料毛坯后,将复合材料切割为尺寸为55 mm×10 mm×10 mm 的试样,并在试样中间部位开槽,包括V 型和U 型,如图2 所示。依据GB/T 229 的规定,在试样的中间段作U 形及V 形缺口,V 型缺口应有45°夹角,其深度为2 mm,底部曲率半径为0.25 mm;U 型缺口深度为2 mm,底部曲率半径为1 mm。其中,又分为开槽方向平行、垂直于法向针刺纤维两种,因此针对3D 针刺C/SiC 复合材料共计4 种不同缺口的敏感性试验。以法向针刺纤维的方向为基准,定义缺口在平行于针刺纤维方向的试样为平行试样(V∥,U∥),垂直于针刺纤维方向的试样为垂直试样(V⊥,U⊥)。

图2 平行试样与垂直试样示意图Fig.2 Parallel and vertical patterns

1.2 试验方法

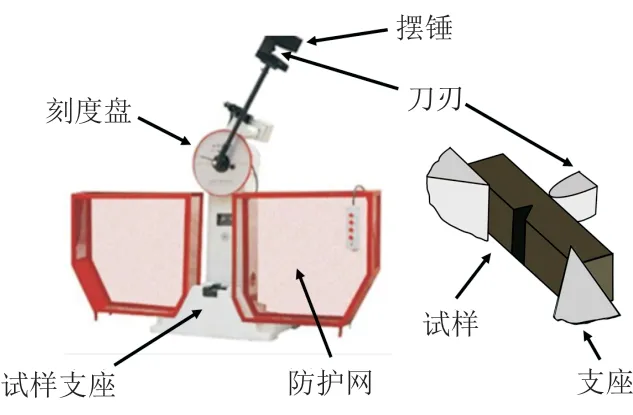

采用夏比冲击试验(Charpy Impact Test)测定3D 针刺复合材料抗缺口敏感性(韧性)的试验。使用SANS ZBC-4B 型夏比摆锤冲击试验机进行试验,如图3 所示。摆锤刀口以5.2~5.4 m/s 线速率沿缺口方向冲击试样,试验机刀刃半径为2 mm,跨距为40 mm,分别对四种不同试样进行多次测试。冲击结束后,使用光学显微镜和扫描式电子显微镜(SEM)观察试样的断口形貌。

图3 SANS ZBC-4B 型夏比摆锤冲击试验机与试样示意图Fig.3 Schematic diagram of SANS ZBC-4B Charpy pendulum impact testing machine and sample

通过上述试验方法和设备对四种不同缺口类型的复合材料试样进行敏感性试验研究。分别对V∥(5 个)、U∥(5 个)、V⊥(5 个)和U⊥(5 个)四种不同缺口共计20 个试样进行冲击试验。冲击过程中记录材料断裂所吸收的冲击能量并计算断裂韧性值。

2 试验结果与分析

2.1 断裂韧性影响规律

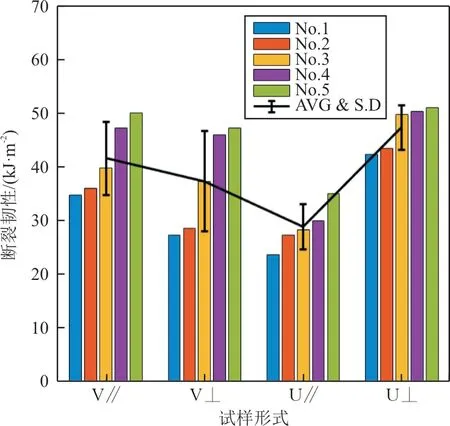

冲击过程中记录材料断裂所吸收的冲击能量并计算临界断裂韧性值,每组五个试验样本断裂韧性柱状图如图4 所示,并计算每组试验样本临界断裂韧性值的均值与标准差,即图4 中黑色误差棒,误差棒中点为均值,上下两端为“均值±标准差”。

(1)缺口线与针刺相对位置对断裂韧性的影响:U⊥试样的断裂韧性显著高于U∥试样,而V⊥试样与V∥的断裂韧性差异不明显。因此,对于U型缺口试样,平行针刺的缺口试样易断,断裂韧性相较于垂直针刺缺口的试样低。

(2)分别对比平行缺口和垂直缺口试样中的U 型和V 型的断裂韧性,得出断裂韧性平均水平从高到低为:U⊥、V∥、V⊥、U∥。

分散性的角度看:U⊥与U∥的分散性明显小于V⊥与V∥,且V 型试样中平行/垂直两类分散区域大部分重合,而U 型试样中平行/垂直两类分散区域差距较远,没有交集。

从断裂韧性的平均水平看:U 型试样中的平行/垂直两类均值差别较大,而V 型试样中的平行/垂直两类均值差别较小。

即U 型试样相较于V 型试样对缺口线与针刺相对位置(平行/垂直)更为敏感。

(3)由断裂韧性值分散性较大可知,按照金属断裂韧性GB/T 229 标准2 mm 的缺口深度进行测试,在缺口为2 mm 的情况下,该类材料的断裂韧性分散性较大,建议加深缺口深度。

图4 四种试样的断裂韧性平均水平与分散性Fig.4 Average level of fracture toughness and dispersion of four kinds of samples

2.2 断口宏观分析

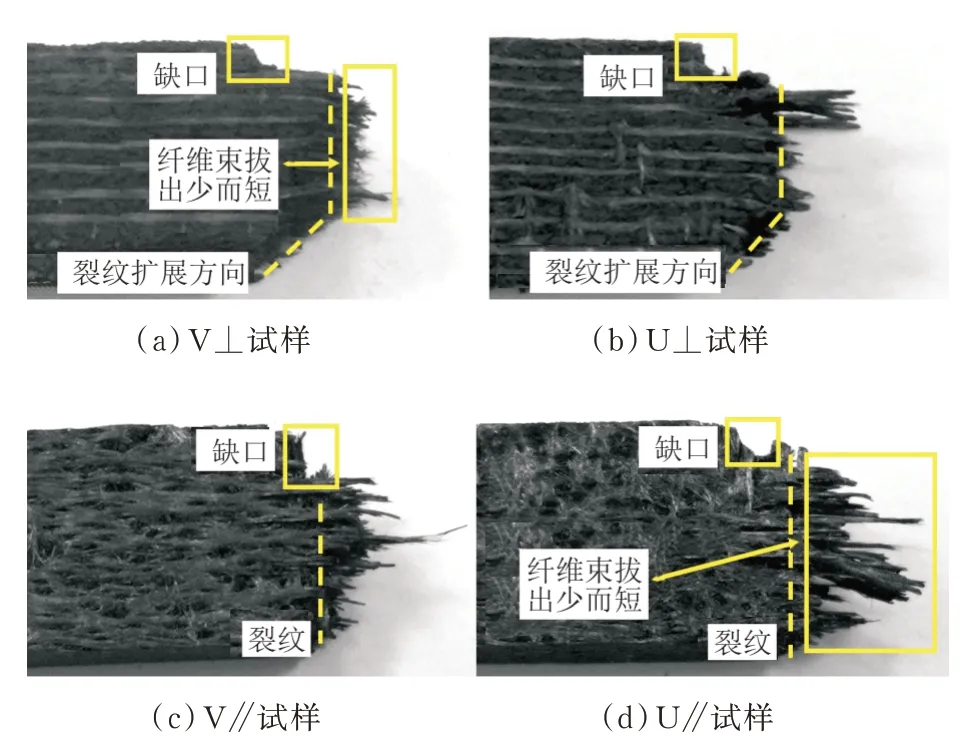

为了对比缺口线与针刺相互垂直和平行的不同,选取临界冲击能量相近的四种不同试样,进行宏观断口观测,如图5~图8 所示,可以看出:

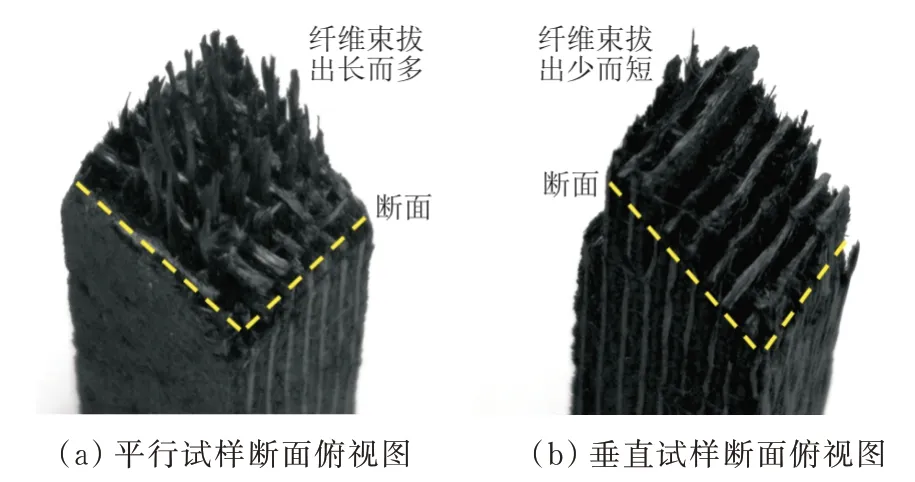

(1)缺口线与针刺相互垂直试样的断口相对较为平整,没有或者只有很少的纤维簇拔出的现象,试样断口更多的表现出倾斜截面,较多的纤维簇整体剪断(如图5(a)、图5(b)和图6(b)所示)。

(2)缺口线与针刺相互平行试样断面平行于缺口所在平面,拔出纤维束长而多;而垂直试样的断面是倾斜截面,拔出的纤维束短而少(如图5(c)、图5(d)和图6(a)所示)。因此垂直试样拥有更长的裂纹或断裂面积使其吸收更多能量,表现出更强的断裂韧性。

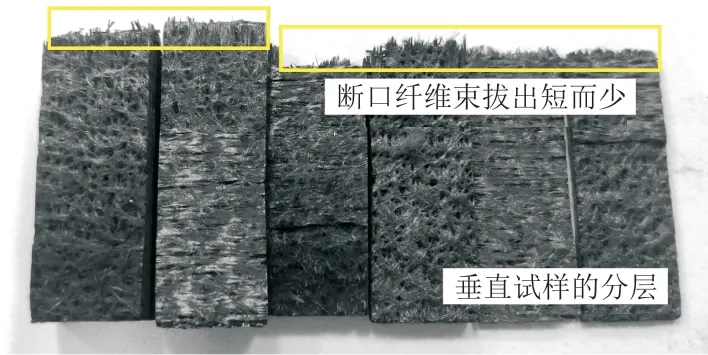

(3)缺口线与针刺相互垂直的试样伴随有明显的复合材料的层间破坏现象,且与U 型缺口或V型缺口无关,所有垂直缺口试样均发生分层现象(如图7 所示)。相较于平行缺口试样(如图8 所示),均未发生层间破坏现象。

图5 四个样本断口侧视图Fig.5 Fracture side views of four samples

图6 平行与垂直两种试样断面俯视图Fig.6 Top view of two kinds of sample sections:parallel and vertical

图7 垂直试样的分层现象Fig.7 The stratification of vertical specimens

图8 平行试样无分层现象Fig.8 No delamination in parallel samples

2.3 断口细观分析

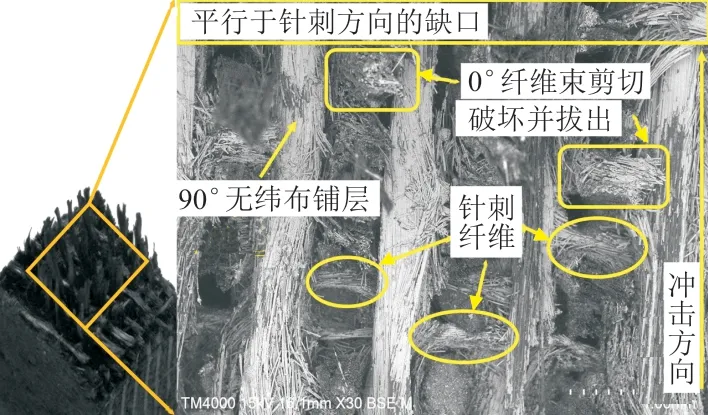

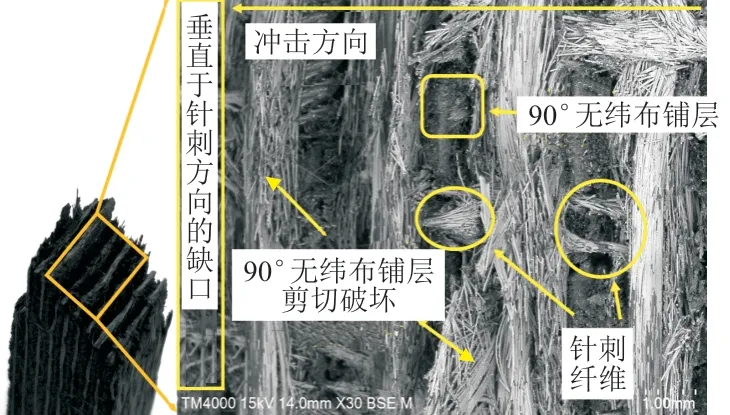

缺口线与针刺相互平行的试样如图9 所示,由于试样受到的是垂直于针刺纤维束方向的冲击,同时垂直于0°无纬布纤维铺层方向,而平行于90°无纬布纤维铺层方向。

从图9 可以看出:

(1)针刺纤维束在断口可见,但无明显断裂,由于出现的针刺纤维束打断了0°无纬布纤维铺层。试样在针刺纤维束和0°无纬布纤维铺层相交处最薄弱,裂纹沿其扩展。

(2)纤维束在垂直方向上承载能力差,故表现为多数0°铺层剪切破坏,90°铺层较为完好的现象,即90°铺层承载小。

(3)平行试样中裂纹是沿着距离缺口最近的针刺纤维束所在的部位进行扩展的,可通过增加材料每个针刺纤维间隔的距离来增大裂纹扩展路径,即增大断裂吸收能量,以提高其断裂韧性。

图9 平行试样的细观观察Fig.9 Microscopic observation of parallel specimens

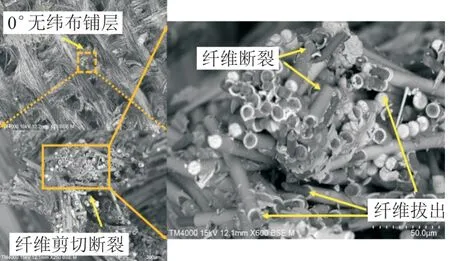

缺口线与针刺相互垂直的试样如图10 所示,可以清楚观察到针刺纤维束的断裂,以及90°无纬布纤维铺层剪切破坏,由于冲击来自于平行于针刺纤维束方向,且同时垂直于0°和90°无纬布纤维铺层。针刺纤维束与90°纤维束交叉的地方最薄弱,因此针刺纤维束剪切破坏,且交叉点附近的0°与90°无纬布铺层也大量断裂。

故垂直试样中,针刺纤维束与90°纤维束交叉的地方最薄弱,裂纹沿其扩展,三个方向的纤维束均承载冲击,因此垂直试样断裂韧性更高。且由于针刺纤维束断裂很多,层间结合力减弱,很容易发生如图7 所示的宏观分层现象。

图10 垂直试样的细观观察Fig.10 Microscopic observation of vertical specimens

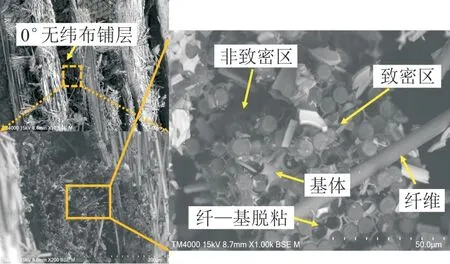

2.4 断口微观分析

根据断口的宏观、细观分析可知,缺口线与针刺相对位置平行和垂直时表现出显著不同的断裂特性。进而在SEM(扫描式电子显微镜)下进行微观分析,平行试样与垂直试样断口的微观图如图11~图12 所示,可以看出:无论垂直还是平行的情况,断口均较为平整,存在基体不致密区的0°纤维剪切断裂、基体致密区纤维—基体界面脱粘和纤维拔出现象。

图11 平行试样断口微观图Fig.11 Micrograph of parallel specimen fracture

图12 垂直试样断口微观图Fig.12 Micrograph of vertical specimen fracture

3 结论

(1)3D 针刺C/SiC 复合材料的断裂韧性U 型试样相较于V 型试样对缺口线与针刺相对位置(平行/垂直)更为敏感,断裂韧性值分散性较大。按照金属断裂韧性标准2 mm 的缺口深度进行测试,缺口所致剪切面积的减小不足以掩盖3D 针刺C/SiC 复合材料剪切断裂的分散性,故建议3D 针刺C/SiC 复合材料冲击断裂韧性标准试样应加深缺口深度。

(2)3D 针刺C/SiC 复合材料的断裂韧性与针刺纤维束的分布有关,针刺纤维束与0°和90°无纬布铺层交叉部位最薄弱,裂纹会沿其扩展。

(3)缺口线与针刺相互平行的试样的断面平行于缺口所在平面,且纤维束拔出长而多;而缺口线与针刺相互垂直的试样的断面是倾斜截面,拔出的纤维束短而少,且由于垂直试样中的针刺纤维束被严重破坏,其分层现象十分普遍,而平行试样不存在此现象。