微小型航空燃气轮机离心叶轮拓扑优化设计

2022-04-24邹桐煊王云

邹桐煊,王云

(1.南昌航空大学飞行器工程学院,南昌330063)(2.台州学院航空工程学院,台州318000)

0 引言

优化设计是指运用理论分析、仿真计算等方法,从所有可能的设计方案中选出最符合目标预期的设计方案。计算机辅助设计的快速发展和优化方法的不断丰富,提高了燃气涡轮发动机零部件设计的效率和质量,缩短了其研发周期。传统设计制造技术已基本发挥到极致,而增材制造技术及拓扑优化设计方法的发展为其进一步优化设计拓展了新的空间。增材制造技术的应用和推广,使得许多传统制造技术难以制造的复杂结构得以实现,为燃气涡轮发动机零部件的结构设计拓展了空间。

拓扑优化方法自提出以来,发展迅速,其中以变密度法、渐进结构优化法和水平集法最为代表,已广泛应用于航空航天、汽车、医疗器械等领域。邢广鹏等运用基于变密度法的拓扑优化技术对航空发动机支架进行拓扑优化设计,所得结果满足强度和外廓性要求,而重量大幅降低。在燃气涡轮发动机领域,压气机和涡轮是其重要零部件,压气机盘优化和涡轮盘优化成果颇多。陈鼎欣等对航空发动机整体叶盘刚度进行研究,提出的优化方案有效改善了整体叶盘结构的抗变形能力;R.R.Cairo 等对先进涡轮转子的创新设计进行研究;由于等从不同角度对涡轮盘/榫结构进行优化均获得合理的设计方案;赖斌皓进行了涡轮盘拓扑优化设计研究,其最佳拓扑优化方案在增强结构性能的同时使涡轮盘成功减重11.11%。此外还有风扇盘的拓扑优化,李伦未等基于ANSYS 平台进行了单辐板和多辐板结构优化设计,结果表明多辐板轮盘结构性能更优。

以上研究均集中于轮盘的结构减重优化设计,有关叶盘一体的微型燃气轮机离心叶轮减重优化设计的研究极少。赵高乐等采用骨架模型对某型压气机进行减重设计,但优化后,压气机的最大等效应力增大,即骨架与轴孔和背板连接处等效应力增加;张明辉等采用混合遗传算法对离心叶轮进行优化,优化效果一般,最好的优化效果仅减重4.25%;赖喜涛等研究了以减重为目标的离心叶轮结构优化问题,但优化后,最大等效应力增加,且减重仅为5.39%。离心叶轮由于其单级增压比大、轴向尺寸小等优点,被广泛应用于微燃机,但其结构重量也对微燃机的推重/功重比影响较大。对离心叶轮进行减重优化设计,具有现实和重要的工程应用价值。

本文基于骨架模型,综合应用拓扑优化方法与增材制造技术对某微燃机离心叶轮进行优化设计,对离心叶轮的制造进行工艺设计与工艺可行性分析,并对优化后的模型进行验证。

1 离心叶轮静强度分析

1.1 离心叶轮模型

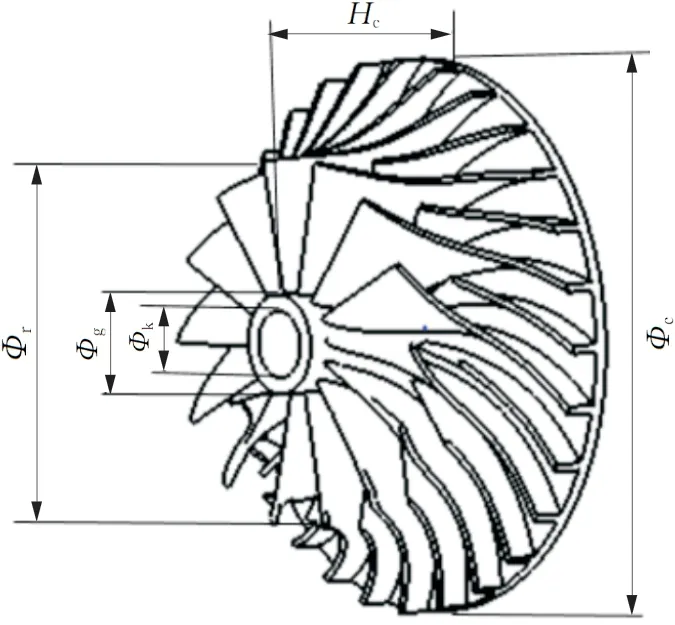

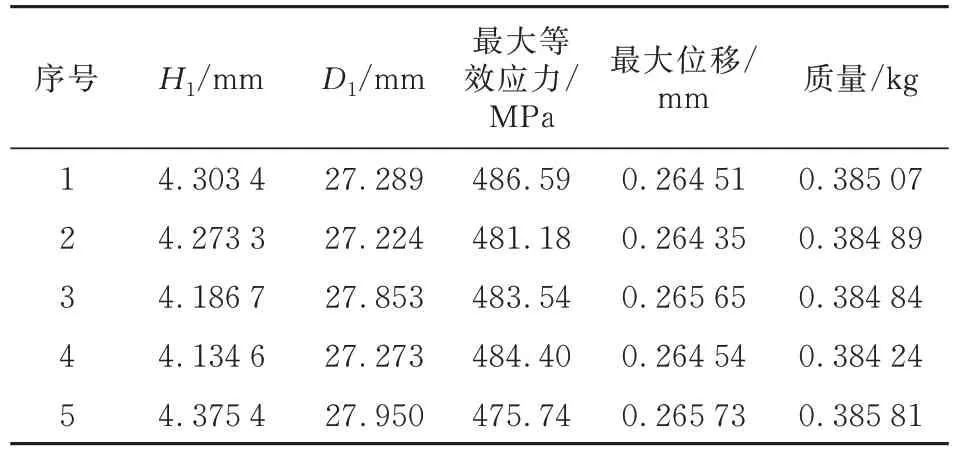

离心叶轮几何模型的等轴测图如图1 所示,其中,离心叶轮轴孔直径=12 mm,进口轮毂直径=18 mm,进口直径=67.4 mm,出口直径=99 mm,轴向长度=43.25 mm。

图1 离心叶轮轴测图Fig.1 Axonometric view of centrifugal impeller

1.2 离心叶轮应力计算

(1)材料

本文研究的离心叶轮所用材料为钛合金TC4。钛合金TC4 耐腐蚀、密度小、比强度高、韧性好,在航空航天、船舶、汽车和医疗器械等行业得到广泛应用。离心叶轮工作环境温度较低,一般为200 ℃左右,故采用钛合金TC4 室温下的力学性能数据,具体计算所用的材料参数如表1所示。

表1 钛合金力学性能参数表Table 1 Mechanical property parameters table of titanium alloy

(2)网格

拓扑优化结果与网格尺寸和质量密切相关,不同的网格尺寸和网格质量会得到不同的结构设计方案。对离心叶轮模型采用四面体网格进行划分,设置网格大小为1 mm。网格划分完成后,所得网格总数约为86 万,网格质量符合计算要求,故采用此网格尺寸进行计算。

(3)约束条件

在本文中,为方便计算,在进行有限元分析时采用了一些近似边界条件。在离心叶轮上表面设置位移约束,约束其轴向位移和周向位移,防止离心叶轮发生刚体平动位移。

(4)载荷

离心叶轮所受载荷仅考虑离心载荷。旋转轴为离心叶轮的中心轴(轴),转速为90 000 r/min。

(5)结果

设置载荷、边界条件,通过有限元分析软件进行计算,得到离心叶轮的应力云图,如图2 所示。

图2 离心叶轮等效应力云图Fig.2 Equivalent stress cloud diagram of centrifugal impeller

从图2 可以看出:离心叶轮的最大等效应力为488.76 MPa;离心叶轮内部应力分布不均衡,高应力区域均集中于轴孔附近;在离心叶轮径向,由轴孔往外,应力逐渐变小,低应力区域面积增加。提高低应力区域材料利用率、去除低效材料,是优化设计的目标。

2 离心叶轮的优化设计

2.1 骨架模型的设计

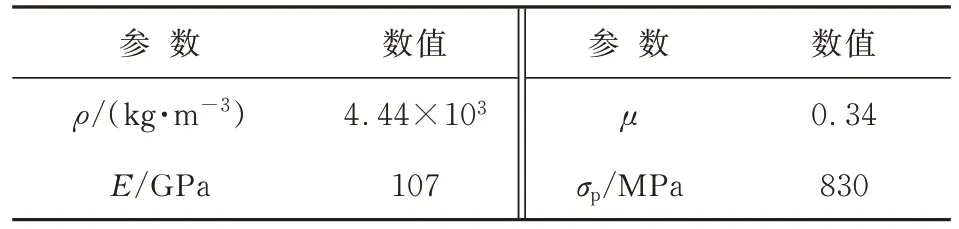

骨架模型,即在轮毂内部构造骨架取代原有实心结构。在离心叶轮进口轮毂处,轮毂厚度仅为3 mm,不便于进行骨架的设计,因此该部分仍为实心结构。在其他垂直于离心叶轮轴线的任一面内,骨架结构连接叶片与轴孔,且其厚度与叶片厚度相等,骨架模型的示意图如图3 所示。骨架模型具有普适性,主要用于离心叶轮等盘类零部件,也可以对其进行拓展延伸,如桁架结构、点阵结构等,用于螺旋桨叶片、机翼等部件。本文研究的离心叶轮主副叶片数目为28 片,因此骨架模型也有28 块肋板,该肋板在离心叶轮内部形成28 个空腔,以此达到减重的目的。

图3 骨架模型示意图Fig. 3 Schematic diagram of skeleton model

2.2 尺寸优化

在离心叶轮的应力分析中,计算结果表明:离心叶轮的最大等效应力出现在轴孔周围,且在离心叶轮的背板位置,也存在应力较大的区域。文献[10]用数学公式表征肋板的厚度,但对肋板与轴孔和背板连接处缺乏进一步的研究与设计。要将骨架模型成功应用于该离心叶轮,需要进行进一步的优化设计。

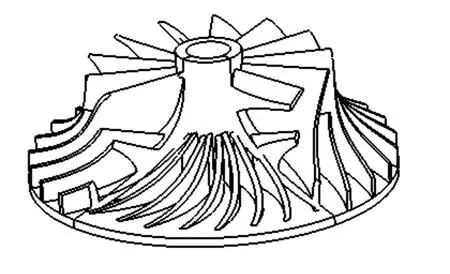

在进行骨架模型设计后,离心叶轮上述两处区域的材料分布进一步减少,可能存在等效应力增大的情况,通过仿真计算,验证了该情况的存在。为避免这两处区域等效应力的增大,对这两处区域进行尺寸优化,尺寸优化方法为多目标遗传算法,该方法能综合考量各变量参数与目标之间的联系,有利于得到全局最优解。待优化区域示意图如图4 所示。

图4 待优化区域示意图Fig.4 Schematic diagram of the area to be optimized

图4 中A 区域为离心叶轮背板处的加厚区域,由直角三角形绕离心叶轮轴线旋转而成。保持该直角三角形长直角边的长度不变,该加厚区域的厚度由直角三角形短直角边的长度决定,设为。B 区域为轴孔周围的加厚区域,是一空心圆柱。保持该圆柱的内径为18 mm 不变,其厚度由其外径决定,设为。

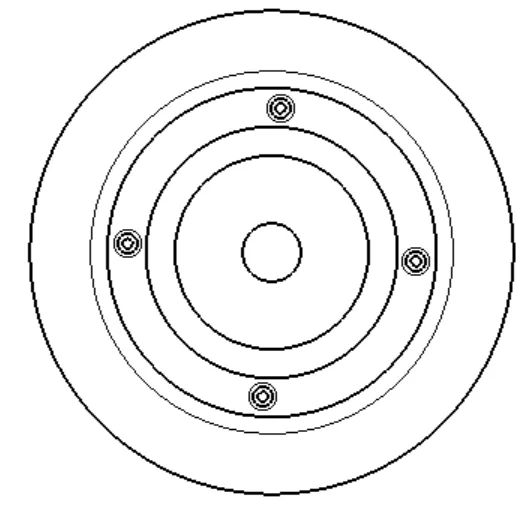

以和为输入参数,分别设置其取值范围为4≤≤5.5,26≤≤31;设置约束条件为最大等效应力不大于488 MPa,最大位移不大于0.27 mm;设置优化目标为模型质量最小;通过有限元分析软件进行尺寸优化。其优化结果如表2所示。

表2 尺寸优化结果Table 2 Size optimization results

从表2 可以看出:第5 组数据中的相对较大,有利于之后增材制造中清粉孔的设计,且该组数据中的最大等效应力最小,选取该组数据作为此次尺寸优化的最优结果。并依据该组数据中、的值建立新的模型进行后续设计与分析。

3 工艺设计

3.1 增材制造

增材制造通过分层累积材料来实现结构的制造,为复杂零部件提供了一种全新的制造方式,是一种先进的制造技术。与传统制造技术相比,增材制造过程简洁,无需模具,能满足小批量、个性化生产的需求。增材制造与拓扑优化的结合,能充分发挥二者的优势,极大提高设计与制造的效率。同时,增材制造也会对拓扑优化形成限制,如最小尺寸限制、连通性限制和悬垂限制。

(1)最小尺寸限制

最小尺寸限制指增材制造设备精度的限制,一般为1 mm,小于该尺寸的部分将难以实现制造或制造结果不符合要求。因此,在设计过程中,要避免出现小孔、薄壁等难以制造的几何特征。

(2)连通性限制

在增材制造过程中,不能去除零件内封闭空腔中的粉末。因此,在设计时要避免形成封闭空腔,难以避免时,可以通过设计清粉孔的方式消除封闭空腔。

(3)悬垂限制

增材制造过程中,出现悬垂结构时,该结构与增材制造材料累积方向的夹角不大于45°,或该悬垂结构长度小于5 mm。超出该角度或悬垂长度的限制时,需要对该部分添加支撑结构,或者重新设计为具有自支撑特点的结构。

3.2 清粉孔的设计

基于骨架模型的离心叶轮减重设计方案,具有自支撑的特点,无需额外添加支撑结构。但在离心叶轮内部形成了密闭空腔,为了在制造完成后排出内部多余的金属粉末,需要设计清粉孔。在肋板上设计清粉孔会影响骨架的刚度,为了找到合适的开孔位置,以骨架模型为对象进行拓扑优化。优化方法为变密度法,即通过引入一种假想的各向同性的可变密度材料,该材料相对密度介于0~1 之间,相对密度越接近0,表示材料应该去除,相对密度越接近1,表示材料应该保留。变密度法形式简洁、应用广泛,通过设定优化目标、指定优化区域和设置约束条件对拓扑优化进行控制。本文中,优化目标为整体柔度最小,优化区域为骨架模型,约束条件为应力、位移约束。优化结束后,进行后处理与校核,达到预期目标则优化结束,反之,通过调节优化目标与约束条件再次进行优化,直至达到预期目标。

骨架模型中一块肋板的拓扑优化结果如图5所示,红色区域的相对密度极低,为0.4 以下,表明该区域对骨架的刚度贡献最小,建议去除该部位的材料,该区域是可能的清粉孔的位置;黄褐色部位相对密度介于0.4~0.6 之间,是边界区域,可选择性保留材料;灰色部位相对密度较大,为0.6 以上,建议保留材料。在拓扑优化结果的基础上,对材料的分布及取舍略微调整,以适应增材制造工艺约束,如尺寸限制、悬空角约束等。

图5 拓扑优化结果Fig.5 Topology optimization results

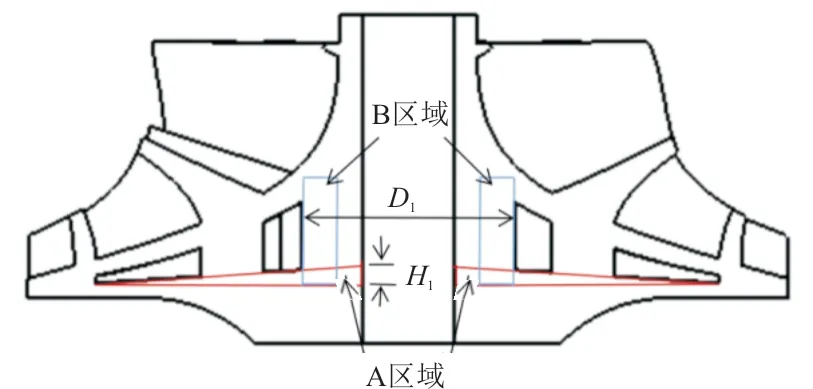

重构模型如图6 所示。

图6 重构模型Fig.6 Refactored model

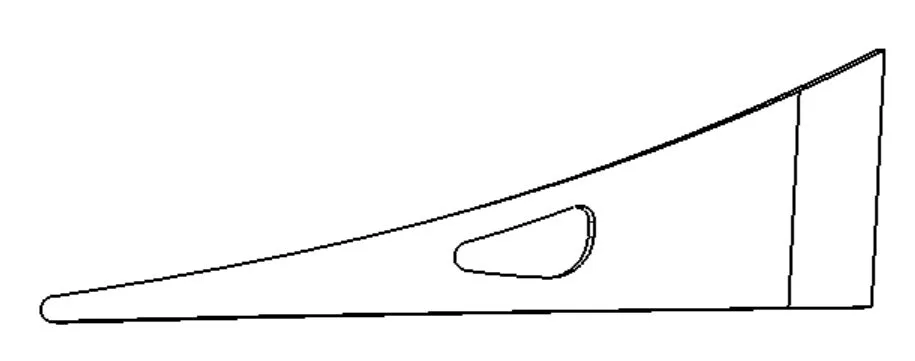

骨架模型肋板上的清粉孔,共28 个,使离心叶轮内部空腔相互连通,但整体仍然封闭。因此,综合考虑离心叶轮的使用情况、应力分布、结构特点以及清粉效率,在离心叶轮的背板上设计有4 个清粉孔,该孔直径为2 mm,其位置如图7 所示。

图7 清粉孔位置示意图Fig.7 Schematic diagram of the location of the powder cleaning hole

离心叶轮背板处需要承受较大的离心力,在进行背板处的清粉孔设计时,对清粉孔所在位置的背板处进行环状加厚。

3.3 工艺可行性分析

本文优化设计方案,用增材制造技术进行加工。Song Longlong 等对飞机方向舵进行拓扑优化,并进行基于增材制造的工艺设计,其设计方案已经成功制造并应用。本文优化设计的离心叶轮,最小尺寸为叶片和骨架的厚度,但该厚度均大于1 mm,符合最小尺寸要求;清粉孔的设计,消除封闭空腔,符合连通性要求;骨架模型具有自立特点,且骨架上因设计清粉孔造成的悬垂部位,其长度小于5 mm,符合悬垂要求。因此,该设计方案工艺可行。

4 优化后模型的校核

4.1 优化后模型的应力分析

优化设计完成后,为了验证优化结果的可靠性和量化优化效果,需要对优化后的模型进行校核,并将仿真结果与优化前进行对比。

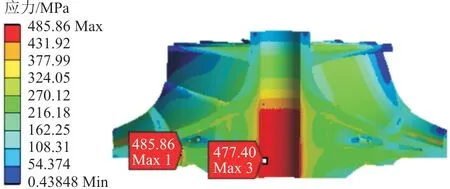

设置材料、网格、约束条件和载荷与优化前一致,对优化后的模型进行仿真计算,得到其应力云图如图8 所示。

图8 离心叶轮应力云图(优化后)Fig.8 Stress cloud diagram of centrifugal impeller(after optimization)

从图8 可以看出:优化后,离心叶轮的最大等效应力为485.86 MPa,该应力值远小于材料的许用应力。对于离心叶轮,其许用应力应当为屈服应力除以安全因数。而屈服应力指的是对钛合金这类塑性材料制成的零件,其工作正应力达到材料的屈服极限时,零件将出现显著的塑性变形,该屈服极限也可称为屈服应力。

取材料常温下的力学性能参数,安全系数取1.2,计算得到离心叶轮的许用应力为691.67 MPa,该值远大于仿真计算所得的离心叶轮的最大等效应力。取材料常温下的力学性能参数,计算得到其屈服安全系数为1.7,根据静强度评估准则,屈服安全系数不小于1.2,故结构满足强度要求;轴孔处,最大等效应力为477.4 MPa,相比优化前减少2.32%,低应力区域显著减少,整体应力分布更加均衡。表明优化取得良好效果,材料利用率得到提高。

4.2 优化前后离心叶轮参数的对比分析

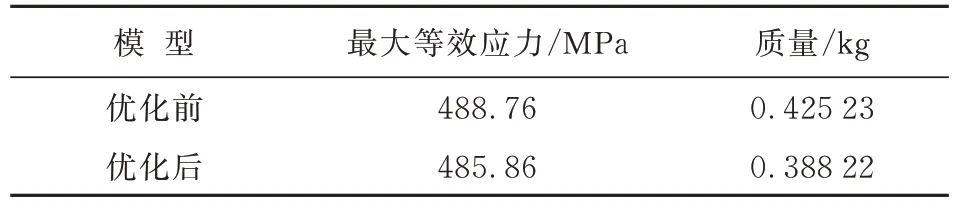

优化前后的离心叶轮参数对比如表3 所示。

表3 优化前后参数对比Table 3 Comparison of parameters before and after optimization

优化后,离心叶轮的最大等效应力有小幅减小,变化量为0.59%;减重效果显著,变化量为8.7%。本文优化方案在满足强度要求的前提下,提高了微燃机的功重比。

4.3 优化设计对离心叶轮刚度的影响

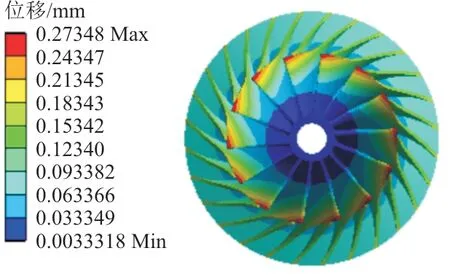

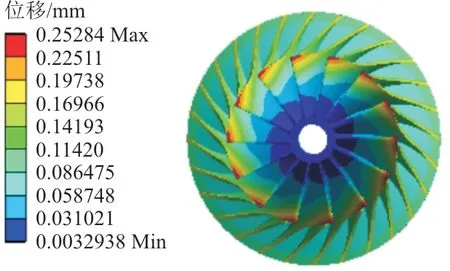

优化设计过程中,由于离心叶轮叶型保持不变,并未考虑优化设计对离心叶轮叶片刚度的影响,本节将对其进行详细分析。首先求得离心叶轮优化前后总位移,其位移云图分别如图9~图10所示。

图9 离心叶轮位移云图(优化前)Fig.9 Displacement cloud diagram of centrifugal impeller(before optimization)

图10 离心叶轮位移云图(优化后)Fig.10 Displacement cloud diagram of centrifugal impeller(after optimization)

从图9~图10 可以看出:优化前后,离心叶轮位移分布基本不变,最大位移位于主叶片叶尖;优化后,最大位移为0.252 84 mm,相比优化前减少7.5%。

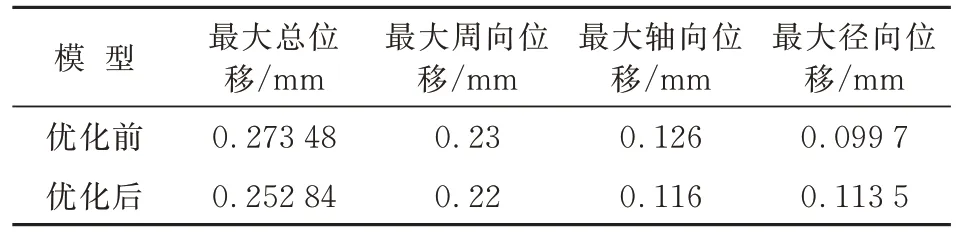

进一步求得离心叶轮优化前后周向位移、轴向位移和径向位移,并与优化前后总位移数据汇总,所得结果如表4 所示。

表4 离心叶轮位移数据表Table 4 Displacement data table of centrifugal impeller

从表4 可以看出:离心叶轮绕轴转动,其轴向、周向和径向均有输出位移。根据位移耦合的定义,零件输入位移引起的其他输出位移的变化称为位移耦合,判定离心叶轮存在位移耦合。对比优化前后的位移情况可知,离心叶轮的最大周向位移和最大轴向位移略有减小,最大径向位移略有增大,但总体基本保持不变,表明本文优化设计结果符合刚度要求。总位移的减少,可以通过调节离心叶轮与机匣间的间隙,避免漏气损失。

5 结论

(1)综合应用拓扑优化和增材制造技术用于离心叶轮结构减重优化设计,减重效果显著,为8.7%,提高了微燃机的功重比。同时,优化设计后的离心叶轮,最大等效应力降低0.59%,提升了离心叶轮工作时的安全裕度。

(2)在骨架模型的基础上,结合尺寸优化方法,对骨架模型在离心叶轮减重设计中的应用进行补充,解决了骨架与轴孔和背板连接处应力过大的问题。

(3)以骨架模型为对象进行拓扑优化,确定了在肋板上开清粉孔的最佳位置。同时,充分考虑增材制造对优化设计的限制并进行工艺设计,工艺可行。