缺陷类型对纤维复合材料力学性能的影响

2022-04-23覃尹星姜世强

覃尹星 姜世强 高 斌 黄 辉 贾 彬

(1. 西南科技大学土木工程与建筑学院 四川绵阳 621000; 2. 上海市建筑科学研究院上海市工程结构安全重点实验室 上海 200000; 3. 四川德源管道科技股份有限公司 成都 610000; 4. 电子科技大学自动化工程学院 成都 610000)

湿作业缠绕纤维布加固技术已广泛应用于输油管道修复加固中,由于施工现场环境富含泥沙且可操作范围受限,会产生如皱褶、含杂质、空隙、重叠等缺陷[1-14]。皱褶缺陷是施工过程中常见的一种缺陷,内嵌皱褶试件拉伸强度与皱褶宽度正相关,与皱褶高度和皱褶角度负相关[7-9]。空隙缺陷和重叠缺陷容易出现在采用自动铺丝技术制作的复合材料层合板中。空隙缺陷试件的拉伸强度与空隙缺陷间距正相关,重叠缺陷试件的拉伸强度高于空隙缺陷试件且与缺陷间距负相关[10]。学者们针对缺陷对纤维增强复合材料性能影响的研究方法日新月异:由静力学研究拓展到动力学研究[11];在试验的基础上引入数值模型分析和显微技术分析[12-13];开发了MATLAB子程序来捕获缺陷的位置和范围,提出了一种新的缺陷层方法来表征复合材料层合板中各层由于裂纹和重叠而引起的性能变化[14]。目前的研究缺乏对同一工况下各种缺陷的系统性对比。采用湿作业缠绕纤维布加固技术对管道进行加固后,需对管道进行加固质量验收。目前已有学者对计算机断层扫描成像检测、声发射、微波无损检测、涡流检测、磁粉法、超声检测、红外无损检测等无损检测技术进行了研究[15-20],其中红外无损检测技术(简称 NDT)具有检测效率高、检测结果精度高、缺陷可视化、易操作、非接触性等优点[21-27],适用于管道加固质量的现场检测。

本文探索以光激励为激励源的红外检测技术对玻璃纤维复合材料的无损检测方法,建立了管道加固缺陷的现场检测技术。在此基础上对无缺陷玻璃纤维增强复合材料和含缺陷玻璃纤维增强复合材料进行力学性能试验,研究6种缺陷类型对玻璃纤维增强复合材料力学性能的影响。

1 纤维复合材料缺陷检测

1.1 试件设计与制作

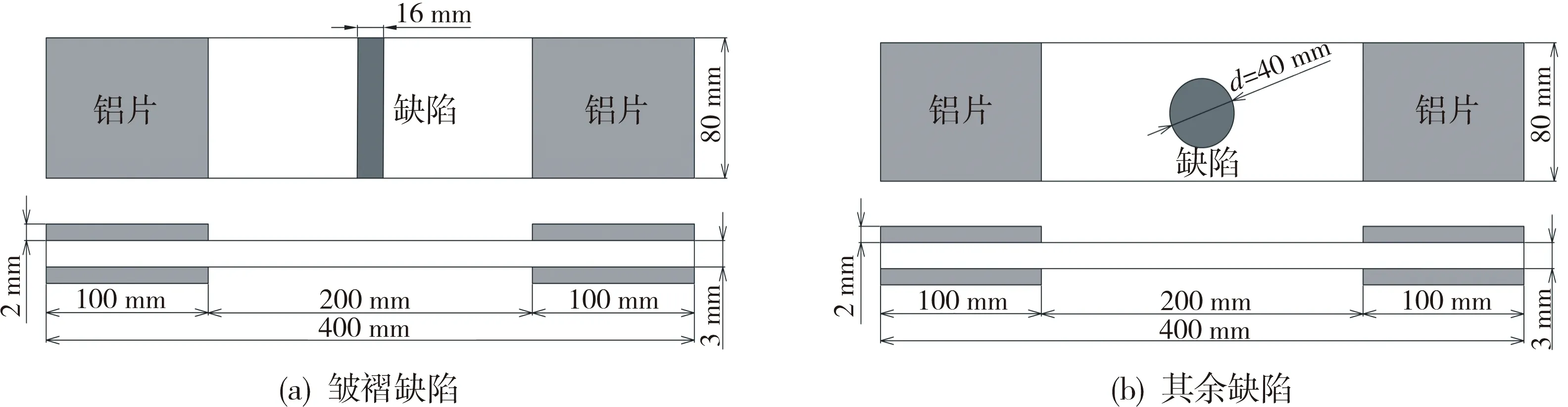

试验所用玻璃纤维和环氧树脂均由四川德源管道科技股份有限公司提供,采用湿铺法制作了系列无缺陷试件和含缺陷试件。依据《定向纤维增强聚合物基复合材料拉伸性能试验方法》(GB/T 3354—2014)并考虑缺陷大小,设计出共6层纤维布的0度铺层的试件,长400 mm、宽200 mm、厚3 mm。本次试验设计了纤维布分层、纤维布未完全浸透、鼓胀、皱褶、夹砂、气泡、无缺陷共7种试件。具体缺陷参数及试验工况详见表1。

表1 缺陷参数Table 1 Defect parameter

6种缺陷设计方法如下:

(1)局部未浸透缺陷:进行铺敷工作时,在预定制作缺陷的纤维布内外两面中心位置铺好相应尺寸的离心膜,形成未浸透区域。(2)分层缺陷:进行铺敷工作时,在预定制作缺陷位置铺好相应尺寸的离心膜。(3)气泡缺陷:气泡用泡沫球代替,在预定制作缺陷位置铺放一定数量的泡沫球,形成相应尺寸泡沫球区域。(4)皱褶缺陷:对预定制作缺陷的纤维布进行折叠,形成S形的皱褶,再进行铺敷工作。(5)夹砂缺陷:进行铺敷工作时,在预定制作缺陷位置铺放一定量的石砂,形成相应尺寸石砂区域。(6)鼓胀缺陷:待纤维布的铺敷工作进行到一定层数后,将直径为4 cm高度为4 mm的球面模具放置在最底部离心膜下,用于模拟玻璃纤维布局部鼓胀,随后工作按序进行。

1.2 缺陷检测

1.2.1 缺陷检测方法

基于复合材料不具有导电性的缺陷,使用热激励装置给予试件均匀的表面温度场,内部缺陷对纵向热传导产生阻碍从而引起表面温度场分布异常,使用红外探测设备采集被测物体表面的热分布并表示为灰度图像,采用多种图像特征提取算法对原数据进行处理,分析缺陷的性质[21-27]。

以光激励为激励源的红外无损检测方法具有直观、非接触测量、空间分辨率高、反应快和结果可靠等特点,且激励源简单、激励可持续较长时间,适用于大面积检测。

本文使用如图1所示的以卤素灯光激励为激励源的红外无损检测装置。该装置由光激励模块、控制模块、热像仪和计算机等部分组成,有便携式激励检测设备和大功率激励检测设备两种。便携式设备检测效果不如大功率检测设备,但便携式检测设备适用于现场检测。

图1 缺陷检测设备Fig.1 Defect detection equipment

1.2.2 缺陷检测结果

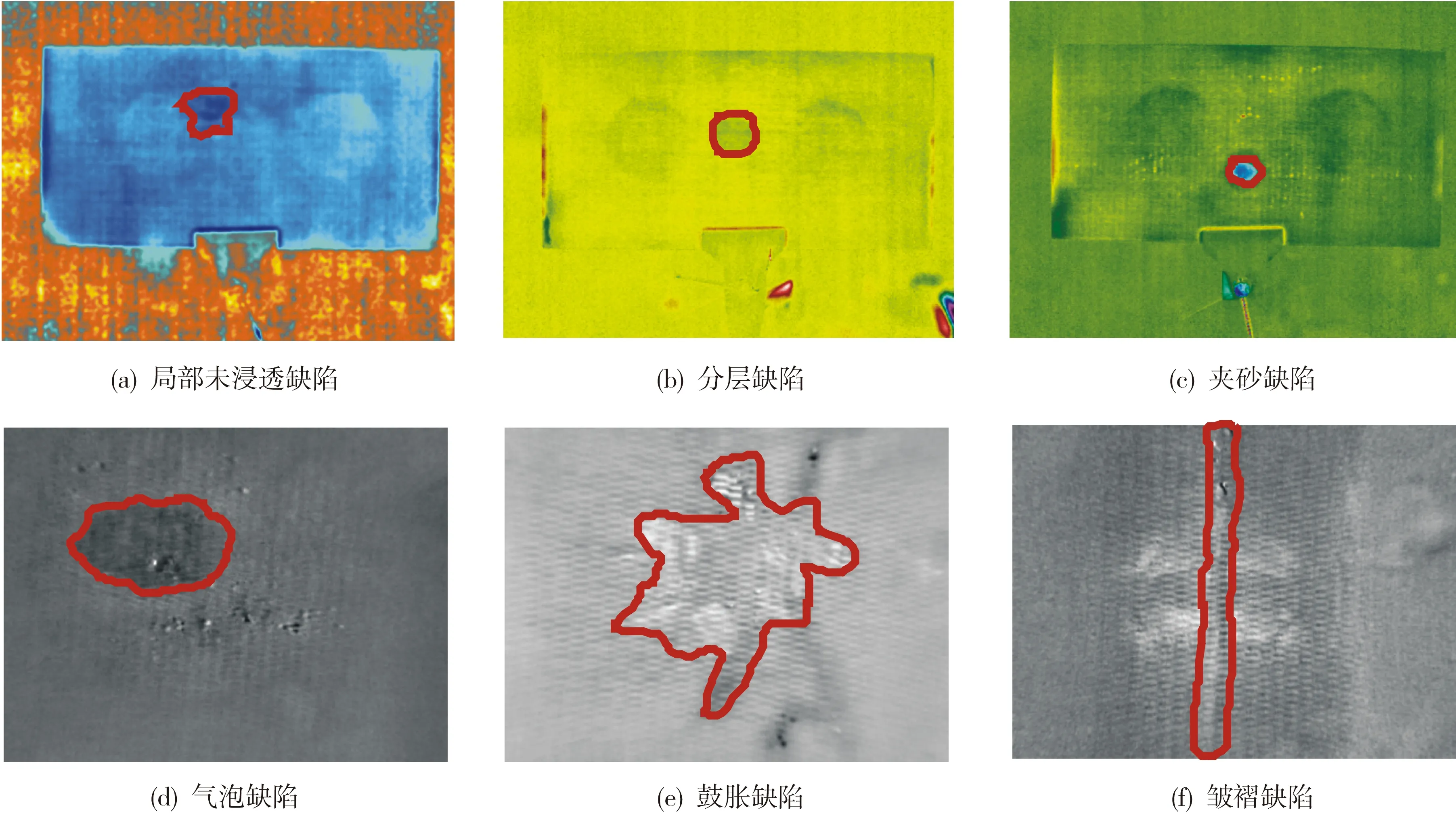

试验时通过人机交互界面进行操作,用两个大卤素灯对试件进行加热,用热像仪采集试件表面的热分布,利用图像特征提取算法对数据进行处理,检测结果体现在图2和表2中。图2中图2(a)-图2(c)是采用大功率激励检测设备检测获得的图像,图2(d)-图2(f)是采用便携式激励检测设备检测获得的图像。从图2和表2可见,以光激励为激励源的红外无损检测技术可以检测出局部未浸透、分层、夹砂、气泡、鼓胀和皱褶6种缺陷。深入分析后发现此技术检测出的局部未浸透、分层和气泡3种缺陷形态类似,缺陷处颜色均比周围颜色深,无法进行区分,夹砂缺陷检测结果显示缺陷处呈现光圈现象,鼓胀缺陷检测结果显示缺陷处颜色深浅不一且有凹凸现象,皱褶缺陷检测结果显示缺陷处有贯穿试件宽度方向的凹痕。此检测技术对几种缺陷的检测精度由高到低为夹砂缺陷、鼓胀缺陷、气泡缺陷、分层缺陷、皱褶缺陷、局部未浸透缺陷。

图2 各类缺陷试件检测图Fig.2 Detection drawings of various defect specimens

表2 缺陷检测结果对比Table 2 Comparison of defect detection results

2 拉伸力学性能试验

2.1 试验方法

本试验根据《定向纤维增强聚合物基复合材料拉伸性能试验方法》(GB/T 3354—2014),采用位移控制加载,加载速率为2 mm/min。拉伸试验所用试件除试件尺寸外,其余参数和制作方法均与无损检测试件一致。拉伸试验试件尺寸见图3。

图3 拉伸试验试件尺寸Fig.3 Tensile test specimen size

2.2 破坏特征分析

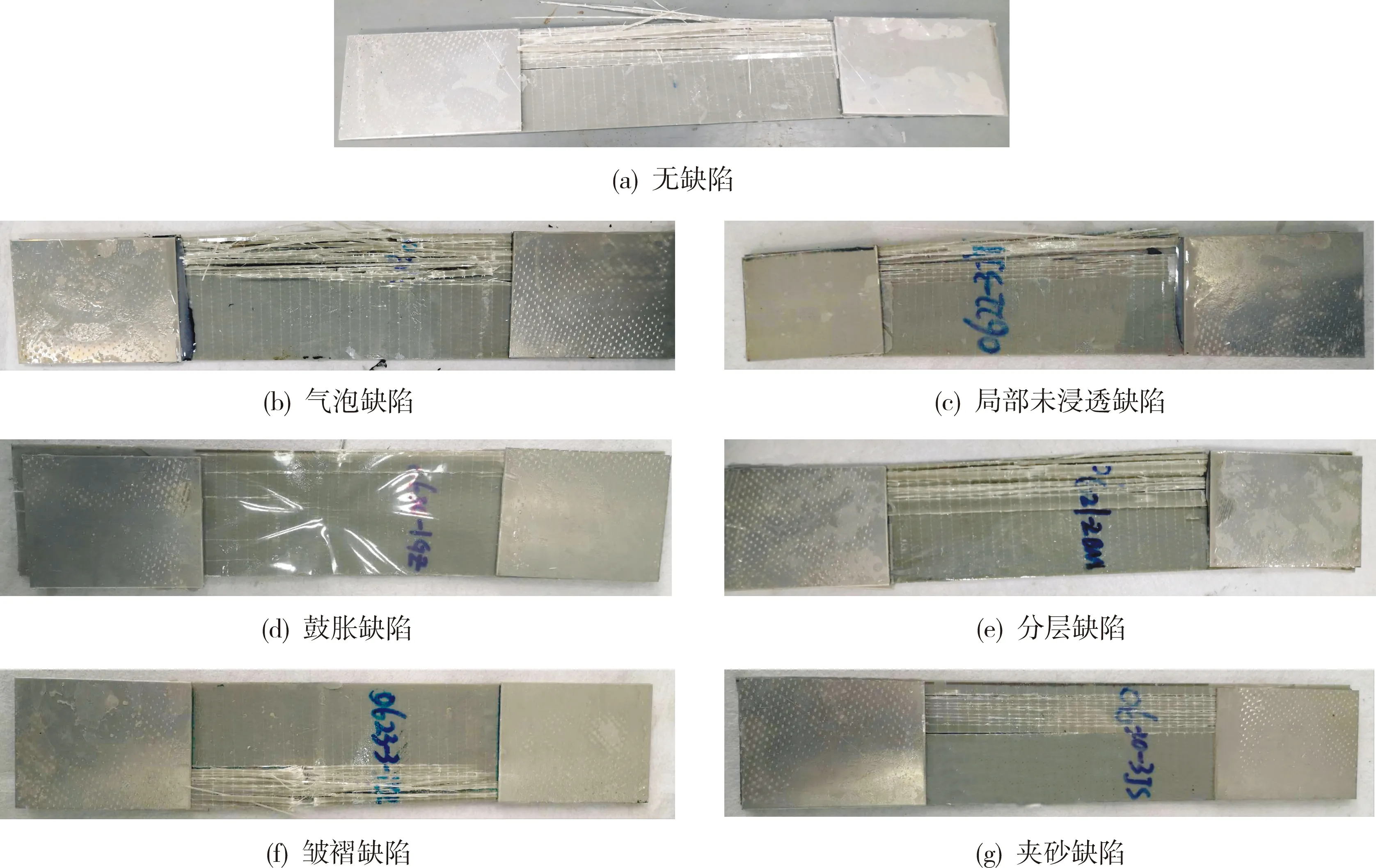

初始加载阶段,所有试件表面无变化且未发出任何声音。随着荷载的增加,试件发出胶裂声,继续增加荷载,伴随着胶裂声的不断出现,纤维丝束发生断裂或者试件出现裂纹,荷载因此波动。继续加载至极限荷载,试件均在发出巨响后失效,皱褶缺陷、分层缺陷、局部未浸透缺陷试件在试件中部发生纤维束断裂破坏;无缺陷、气泡缺陷、分层缺陷、鼓胀缺陷试件纤维束断裂处稍偏离试件中部,未损伤部分均约宽4~6 cm。试件破坏形式如图4所示。

图4 各类试件破坏形式Fig.4 Failure forms of various specimens

3 缺陷对纤维复合材料影响规律分析

3.1 破坏机制分析

无缺陷玻璃纤维增强复合材料试件在纵向拉伸试验过程中拉力直接作用于试件两端加强片处,荷载由两端向试件中部扩散成均匀分布的荷载。荷载由玻璃纤维和树脂共同承受,树脂主要将玻璃纤维连接成一个整体,其承受荷载能力远远小于玻璃纤维,所以在加载初期会出现树脂胶裂的声音。荷载持续增大,达到纤维树脂界面的破坏荷载时,二者分离,试件进行第一次应力重分布,荷载由纤维承担;荷载继续增大,纤维断裂或试件出现裂纹,此时承担荷载的纤维就会变少,试件进行第二次应力重分布;在荷载持续增大的过程中断裂的纤维越来越多,直至失去承载能力。

鼓胀缺陷试件在施加荷载使其由弯变直的过程中胶层断裂,整体性降低,夹砂缺陷试件中的石砂抑制环氧树脂的黏结性能,两者均呈现出纤维束分离的破坏形式。皱褶缺陷试件在皱褶变形区与富树脂区相连的铺层位置处存在应力集中,呈现出皱褶处纤维断裂,远离皱褶处纤维分离的破坏形式。气泡缺陷试件孔隙处存在应力集中,呈现出与无缺陷试件一致的纤维炸裂状断裂破坏形式。分层缺陷和局部未浸透缺陷的试件层间疏松,呈现出纤维分层断裂破坏形式。

3.2 缺陷对纤维复合材料力学性能影响分析

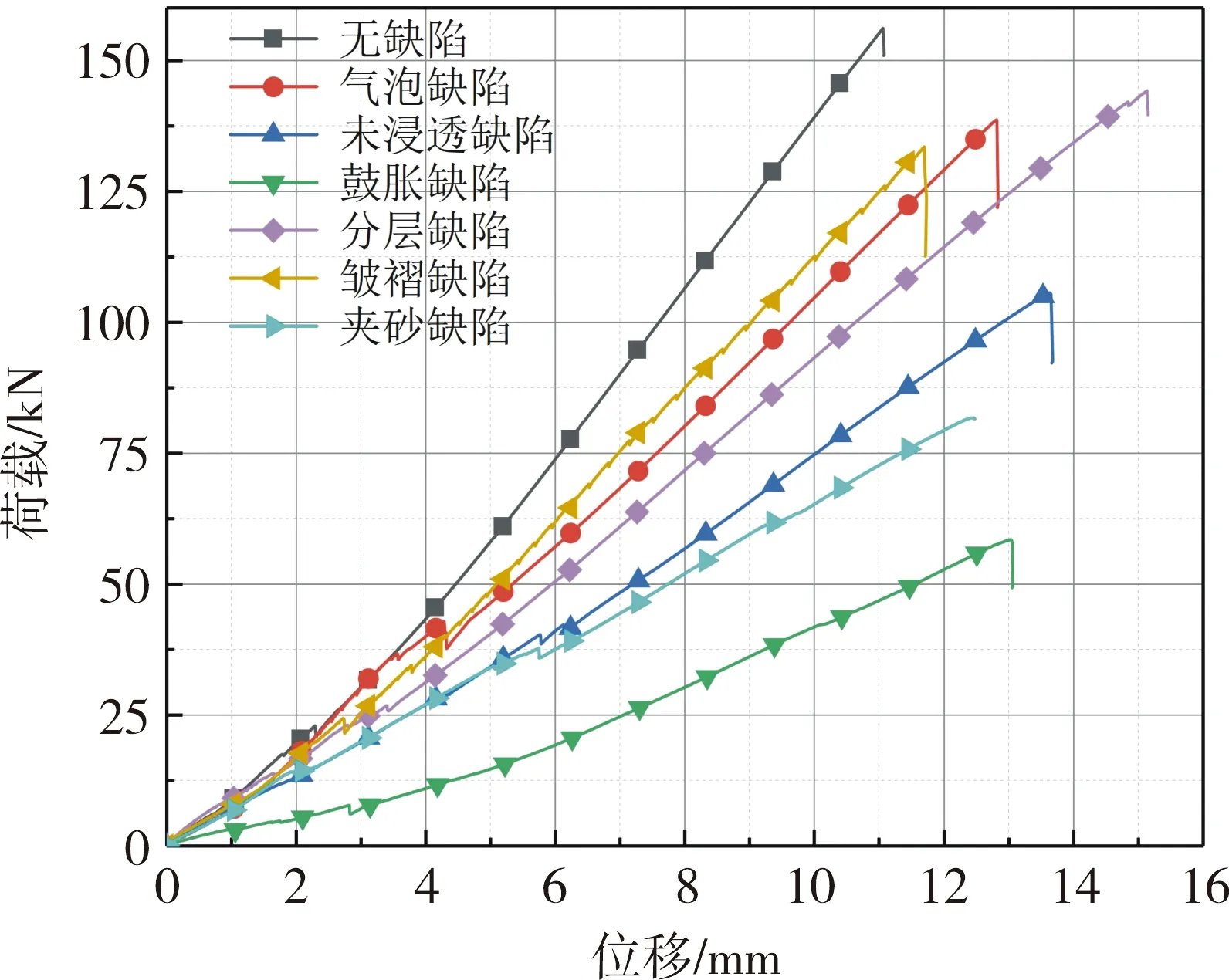

图5为去除离散性较大的数据后各类型试件荷载取平均值后的荷载-位移曲线。从图5可以看出,所有试件的荷载均随着位移的增加而不断增大,在极限荷载前由于纤维的断裂或者裂纹的出现有不同程度的荷载波动,且含缺陷试件的极限承载力均低于无缺陷试件。缺陷对玻璃纤维复合材料力学性能影响作用由大到小是鼓胀缺陷、夹砂缺陷、局部未浸透缺陷、皱褶缺陷、气泡缺陷、分层缺陷。

图5 各试件荷载-位移曲线Fig.5 Load-displacement curve of each specimen

鼓胀缺陷试件存在面积不等的富树脂区域,在加载过程中会出现应力集中,影响其拉伸力学性能。夹砂缺陷中的石砂可能抑制环氧树脂的黏结性能,基体/纤维界面受到影响,层间纤维被分开导致结构疏松[1],且石砂会引起应力集中,从而造成试件拉伸力学性能下降。含皱褶缺陷试件在变形区域与富树脂区域相连接的铺层位置处存在应力集中[7-9],降低了层合板的承载力;皱褶面积越大,富树脂现象越明显,对层合板承载力的影响越大。试件中存在气泡会增加孔隙含量,减少层合板中层间界面的面积,且孔隙处是应力集中区,从而降低试件的拉伸承载力。分层和局部未浸透缺陷试件层间疏松,基体和纤维结合差,降低了基体/纤维界面面积,影响其拉伸力学性能;相同缺陷面积,局部未浸透试件较分层试件层间更多纤维分离,所以拉伸力学性能较分层缺陷试件差。

4 结论

基于以卤素灯为激励源的红外无损检测装置,对无缺陷、气泡缺陷、局部未浸透缺陷、鼓胀缺陷、分层缺陷、皱褶缺陷、夹砂缺陷7种类型的玻璃纤维复合材料共35个试件进行了无损检测和拉伸破坏试验,从检测效果、破坏机制和极限承载能力等方面进行了分析,得出以下主要结论:(1)以光激励为激励源的红外无损检测技术能够检测局部未浸透、分层、气泡、皱褶、夹砂、鼓胀6种缺陷,检测精度由高到低为夹砂缺陷、鼓胀缺陷、气泡缺陷、分层缺陷、皱褶缺陷、局部未浸透缺陷。(2)缺陷对玻璃纤维复合材料极限抗拉强度影响作用由大到小是鼓胀缺陷、夹砂缺陷、局部未浸透缺陷、皱褶缺陷、气泡缺陷、分层缺陷。