铸件夹砂缺陷原因分析及对策

2018-08-06毛永涛厉运杰孙志扬杜纪柱伍启华庄肃栋

毛永涛,厉运杰,孙志扬,杜纪柱,伍启华,庄肃栋

(潍柴动力(潍坊)铸锻有限公司,山东潍坊261199)

气缸体是高速柴油机中结构比较复杂、机械性能要求很高的铸件,对铸造工艺的要求比较高。本文对气缸体铸件在生产过程中产生的夹砂缺陷原因进行了分析并提出了改进措施。气缸体铸件造型线采用气流预紧实加压实造型,砂处理采用转子式混砂机、在线V ED I MAT型砂性能检测控制仪、ASK180双盘冷却器,全系统采用中央PC控制,各种辅料采用电子秤定量自动加入;旧砂回收系统采用3级磁选、2级滚筒破碎筛分,通过双盘冷却器对旧砂增湿、冷却、预混。浇注系统采用底注与中注相结合。

1 夹砂缺陷原因分析

夹砂缺陷是铸件生产中常见的一种表面缺陷,多产生于潮模砂铸造时铸件较大的表面。通过对夹砂缺陷进行统计,夹砂的废品率高达1.90%,严重影响了铸件质量。气缸体铸件夹砂缺陷主要有两大类,一类是出现在下箱的位置,如图1所示,第二类出现在上箱处的位置,如图2所示。

图1 下箱位置处产生的夹砂

图2 上箱位置处产生的夹砂

对于下箱位置处的夹砂缺陷,主要由于浇注系统中内浇道口直接对准产生夹砂的砂胎位置,造成夹砂部位在高温金属液的冲刷、扰动、沸腾热作用下,砂型表面急剧受热,形成高湿度、低强度的凝聚层[1],由于型砂的强度不能阻止膨胀砂层的横向滑移,砂层表面发生分层和破裂,金属液就有可能钻入砂层形成夹砂。

对于上箱位置的夹砂缺陷,其产生的主要原因是由于浇注高温液态金属时,砂型的表面层受铁水辐射传热,体积膨胀产生热应力。在热应力的作用下,最可能的破坏方式是失稳,所以夹砂的力学实质是薄板的受压失稳[2],其产生过程是铸型上表面受热膨胀,受到周围铸型阻碍,内部产生热应力,当应力超过某一临界值时,砂型表面失去水分形成干燥层,失稳而弯曲,尺寸增大,干燥层宏观膨胀量越大,失稳拱起也就越大,在挠度大于水分饱和区可能产生的伸长量的区域,干燥层与水分凝聚区分离,热应力大于抗拉强度时产生裂纹,干燥层断开,产生夹砂。

2 夹砂缺陷解决措施

2.1 提高型砂热湿拉强度及增大型砂退让性

由于夹砂缺陷实际上是由于砂型与铁水直接接触使其表层的型砂失去水分,形成干燥层,干燥层受压失稳而产生,若垂直于干燥层方向的热湿拉应力(由水饱和凝聚区产生)作用于干燥层的刚性差的方向,则很小的热湿拉应力就能产生较大的抵抗失稳的弯矩,增大热湿拉强度可以减少铸件的夹砂缺陷[3],因此采用热湿拉强度较高的优质钠基膨润土有利于降低夹砂缺陷。在型砂中当煤粉的质量分数由0.4%逐步降低到0.1%时,铸件的夹砂缺陷明显增多,这说明降低型砂退让性,夹砂缺陷将明显增加[4]。

为此进一步优化砂处理工艺以降低铸件的夹砂缺陷:

1)在每次生产时,6000kg砂型中比原来增加3kg膨润土,同时保证紧实率在36%以上;

2)在混制的型砂中发现有小砂块及混不匀的现象,为减少混砂机圆盘出来大块型砂,延后了粉尘加入时间,将18 s改为28 s;延长了二次加水前的混砂时间,将69 s改为77 s;延长了二次加水后的混砂时间,将133 s改为144 s;

3)增加旧砂的排除,新砂的加入,避免死灰含量过高及鲕化现象加重造成的型砂变脆;

4)增加煤粉的添加量,不仅可以提高型砂的退让性,分散减少型砂膨胀时的力,同时煤粉受热时的焦化性提高了型砂表层的抗拉强度。

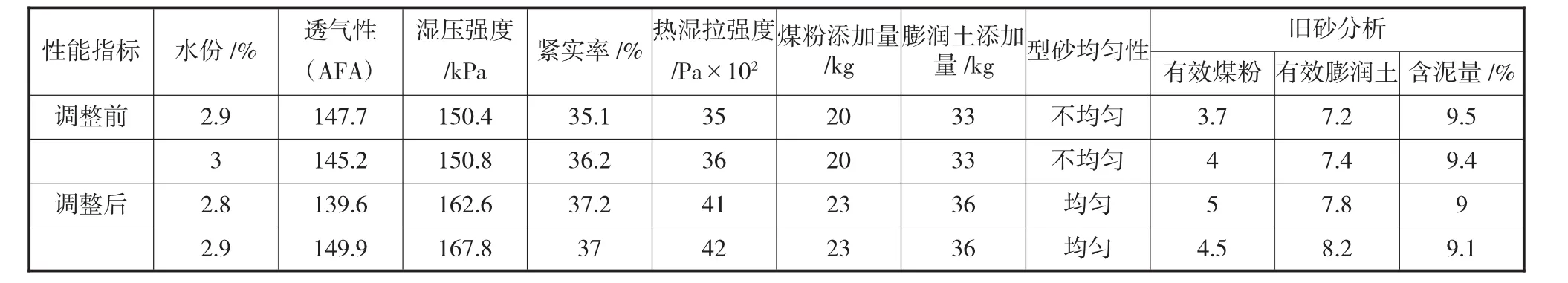

通过以上砂处理优化,型砂热湿拉强度及退让性均有了较大改善,改善结果见表1.

2.2 增加应力释放槽及防夹砂钉

当湿型铸造的铸件为大平面,型砂膨胀率大,湿强度低,水份过多,透气性差,铸型排气不良,铸件的高水层强度低,以及由于铸型表面干燥层膨胀而与铸型本体分离开来,能自由地滑动,而且临界应力与铸型顶面尺寸的平方成反比,临界压应力将随铸件尺寸的增大而急剧减小,所以具有大平板结构的铸件特别容易产生夹砂,同时尺寸越大,最大挠度越大,分层区域越大,铸件易产生夹砂缺陷,因此解决大平面夹砂问题就需要破坏大平面。通常在容易产生夹砂的大平面划出应力释放筋或增加防夹砂钉。

应力释放筋的尺寸,会影响夹砂的预防效果,干燥层的厚度一般为5 mm~7 mm,而应力释放筋的厚度应该超过干燥层,释放筋的宽度应尽量小[5]。为此,在下型夹砂位置增加宽度为5 mm,深度为8 mm的筋,如图3所示,造型时在型砂表面形成网格切槽,分割了平面,增加型砂的退让空间,同时还可以加强铸型,减少夹砂缺陷的倾向。

对于上型位置的夹砂缺陷,采取了增加直径为φ6 mm防夹砂钉,如图4所示,同样可以破坏夹砂平面,此种方法对于解决夹砂缺陷效果明显。

图3 应力释放筋

图4 防夹砂钉

2.3 优化浇注系统

图5 原浇注系统

图6 更改后浇注系统

表1 砂处理工艺调整前后型砂的性能对照

浇注工艺是否合理对铸件产生夹砂类缺陷有很大的影响[6]。对于下箱位置的夹砂缺陷,通过对浇注系统与夹砂位置进行对比,发现第5瓦口的内浇道直接对准了产生起皮夹砂脐子的砂胎位置,如图5所示,高温铁水注入时,对此处的砂型容易产生冲刷,特别是当浇注速度较快时,对型砂的冲刷作用力更大,使砂型表面急剧受热发生水分的迁移和体积膨胀,热压应力超过水分饱和凝聚区的热湿拉强度,砂型表面产生破裂,从而产生夹砂。为此,将5瓦口的靠近夹砂位置内浇道去掉,如图6所示,避免铁液直接对准脐子位置的砂胎,减小冲刷。更改后下型此位置的夹砂缺陷消失。

3 结论

根据上箱、下箱两种不同位置处的夹砂缺陷产生原因的分析,采取了相应的改进措施:

1)对于上箱位置处的夹砂缺陷,主要通过增加防夹砂钉措施,破坏夹砂位置的大平面,减小热压应力;

2)对于下箱位置处的夹砂缺陷,主要是通过优化浇注系统,避免内浇道口直接对准产生夹砂的砂胎位置,防止冲蚀夹砂,同时在夹砂位置增加合适尺寸的应力释放槽,使型砂表面形成网格切槽;

3)对于以上两种位置的缺陷我们同时采取了提高膨润土、煤粉加入量,降低死灰含量,保证型砂混制的均匀性等工艺措施来提高型砂的热湿拉强度及型砂的退让性,从而提高型砂的抗夹砂能力;

通过此措施的实施气缸体两种位置的夹砂缺陷已经全部消除。