用改进灰关联法研究磁控溅射工艺参数对二氧化钛镀膜的影响

2022-04-22陈功宗律张鑫道潘俊杰吴峰苏鹏举

陈功 ,宗律,张鑫道,潘俊杰,吴峰,王䶮,苏鹏举

(1.常州工学院电气信息工程学院,江苏 常州 213032;2.常州乐萌压力容器有限公司,江苏 常州 213129)

随着国内光学薄膜产品需求的不断扩大,对传统光学玻璃表面的高折射率、耐磨性、耐蚀性及自清洁的要求越来越高。二氧化钛对玻璃的着色和光谱特性有着极大的影响,其与处于低价态着色杂质生成的络合物在光谱短波区域产生的吸收会影响透过性能。因此,含钛的光学玻璃制品在可见光谱区域和近红外光谱区域具有较高的透过率[1]。此外,二氧化钛的化学性质稳定、耐热性高,可抑制金属腐蚀[2-4],具有优良的光催化活性,被广泛应用于医疗器械、太阳能电池电极、防污自清洁材料等领域[5-6]。二氧化钛的制备通常采用磁控溅射法,该方法具有沉积快,薄膜与基体结合强度高,薄膜成分及反应温度易控制,重复性好,适用于大规模生产等优点[7-11]。

在磁控溅射过程中,本底真空压强、溅射气压、气体比例、溅射电压、溅射电流、溅射功率、溅射温度(影响沉积温度、阴极温度和基片温度)、沉积时间、电源类型、预溅射时间等工艺参数对二氧化钛薄膜的性能有较大影响。为找寻工艺参数之间的关联性,需要进行多属性目标决策,优化工艺条件,筛选出最优工艺组合。针对上述问题,李帅[12]采用正交试验和单因素试验两种方法分别研究了磁控溅射时的功率、时间、基底加热温度、氩气/氮气比例等条件对氮化铝膜的厚度、附着力、表面粗糙度等性能的影响。洪波[13]也采用正交试验研究了磁控溅射功率、气压、负偏压、时间和温度对镀镍样品的形貌、结构及性能的影响。除此之外,大部分文献都采用单因素试验方法来研究工艺参数对二氧化钛薄膜组织和性能的影响[7,14-17]。

灰色关联分析是一种对系统发展变化态势进行定量描述和比较的方法,其基本思想是通过确定参考数据列和若干个比较数据列的几何形状相似程度来判断其联系是否紧密。针对传统灰色关联分析的缺陷,绝对关联度、灰色广义绝对关联度、T型关联度、灰色斜率关联度、灰关联度量化模型等理论陆续问世[18],近几年也有不少学者在传统灰关联分析法的基础上采用熵权法、离势系数赋权等方法对权重值进行改进[19-25]。然而,目前绝大多数文献侧重于结合研究对象,对传统灰关联分析中的权重进行不同程度的改进,在改进型的关联度分析方面缺乏实际应用的验证和分析。

本文根据光学二氧化钛镀膜实际经验,对灰关联度量化模型拓展后构建了动态参数一般性模型,并用于分析磁控溅射的溅射温度、本底真空压强、溅射气压、溅射电压等4个工艺参数对二氧化钛薄膜的透过率和厚度的影响,并与传统灰色关联分析模型的实验结果进行比较,采用多组数据的组数移动法将两个模型的关联系数连续化,以相关系数作为衡量指标,验证改进模型的准确性。

1 磁控溅射实验

磁控溅射制备二氧化钛薄膜的原理如图1所示。将待沉积的钛制成靶材固定在磁控阴极上。基片置于正对靶面的阳极上,与靶材有一定距离[26]。系统抽至本底真空度(3.1 ~ 4.0) × 10−3Pa后充入200 mL/min氩气、20 mL/min氧气,气压范围0.70 ~ 0.75 Pa,在阴极和阳极之间加直流电压295 ~ 304 V、电流6.6 ~ 6.8 A,功率恒定为2 000 W,两级间产生辉光放电。放电产生的正离子在电场的作用下飞向阴极,在此过程中与氩原子发生碰撞,使其电离产生氩离子和新的电子;氩离子在电场作用下加速飞向阴极靶,并以高的能量轰击靶材表面。受碰撞而从靶面逸出的溅射原子在基片表面沉积,形成二氧化钛薄膜。设置腔体内部溅射温度为34.8 ~35.2 °C,预溅射时间38 s,沉积时间120 s。

图1 磁控溅射真空镀膜机的工作原理Figure 1 Working principle of vacuum magnetron sputtering machine

2 传统灰色关联分析的结果

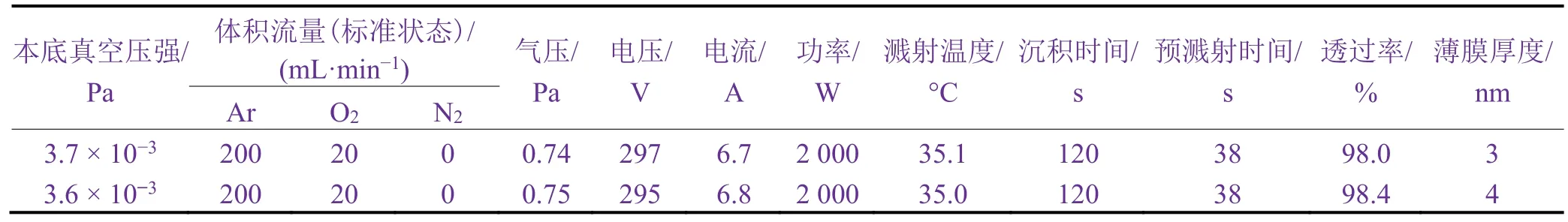

表1是2组典型的二氧化钛镀膜工艺参数,其中腔体内气体流量比例、功率、沉积时间和预溅射时间均为恒定值,影响透过率和薄膜厚度的主要参数是电压、本底真空、溅射温度和气压的变化。

表1 某2组二氧化钛镀膜的溅射参数Table 1 Two groups of parameters for sputtering titania coating

电压如果增加,电路中等离子体的阻抗就会变小,引起气体中电流的变大,导致产生更多的离子,从而提高溅射速率。气压的增大可以提升离化率,但是缩短了溅射原子的平均自由程,降低了溅射速率。但是温度的提升既可以提升离化率,也可以提升溅射速率。因此溅射温度对镀膜厚度和透过率的影响最大。本底真空压强主要影响薄膜的表面氧含量及纯度,对镀膜厚度和透过率的影响较小。总而言之,在二氧化钛真空镀膜实际生产过程中,温度、电压、气压、本底真空等工艺参数都会影响薄膜的厚度和透过率。

为通过灰色关联分析来判断工艺参数对薄膜厚度和透过率两项性能指标的影响程度,针对4种工艺参数,选取正交试验中的24= 16组数据,将薄膜厚度和透过率与每一个工艺参数作灰关联分析。以本底真空度(pb)、气压(pg)、电压(U)或温度(θ)为子因素序列,以薄膜厚度(h)或透过率(τ)为母因素序列,依次改变分辨系数(ξ),计算各因素与性能指标之间的灰关联度(γ)。

由图2可知,不论分辨系数如何变化,对于透过率与薄膜厚度而言,灰关联度影响最大的是溅射温度,然后依次是电压、气压和本底真空,符合实际生产过程中对工艺参数影响程度的认识。随着分辨系数的增大,各因素关联度的大小也在不断增大,呈正比例关系。当分辨系数处于0.1 ~ 0.3之间时,关联度的变化比较明显;当分辨系数处于0.4 ~ 0.9之间时,关联度趋于稳定。大量实验数据表明以上排序为大概率事件,且符合实际经验。综上,分辨系数取值 0.5即可满足分析要求。但是由于排序影响程度分析存在误差,因此需要对传统算法进行改进。

图2 二氧化钛薄膜厚度、透过率与各因素的灰关联度Figure 2 Grey correlation of thickness and transmittance of titania coating to various factors

3 改进灰关联度量化模型

灰关联度分析方法仅考虑工艺参数绝对位置的差异,未考虑数据间变化率的差异,因此有必要建立新模型进行分析和计算。

上述为改进灰关联度量化模型。该模型可被证明满足灰关联度的规范性、整体性、偶对称性和接近性。

为简化运算,构建如下模型:

4 基于改进模型的实验结果与分析

实验流程如图3所示,目的是优化参数的选取、实验数据的量化及步骤的精简。实验数据同灰关联分析。

图3 实验流程Figure 3 Flowchart of experiment

4.1 确定ξ和η1的最优值

ξ由 0 到 1,η1由 1 到 0 变化。分别取 3 种情况:λ1= 0.4,λ2= 0.6;λ1=λ2= 0.5;λ1= 0.6,λ2= 0.4。

在图4中,薄膜厚度改进灰关联度排序与传统灰关联算法排序一致,且3幅图中4个工艺参数灰关联度的间隔差异不显著,其中λ1= 0.4、λ2= 0.6时本体真空压强与气压、电压和工艺温度的差异比其他两种情况更大些。实验数据(16组)一致时,ξ和η1的变化对分类结果的影响并不明显。透过率与各因素的改进灰关联度分析结果(见图 5)跟薄膜厚度的分析结果一致。考虑到灰关联传统模型的分辨系数一般取中间值,因此本文选取参数ξ= 0.5、η1= 0.5。

图4 厚度与各因素的改进灰关联度Figure 4 Improved grey correlation of thickness to various factors

图5 透过率与各因素的改进灰关联度Figure 5 Improved grey correlation of transmittance to various factors

4.2 确定λ1、λ2的最优值

由4.1节的分析中初步得出λ1= 0.4和λ2= 0.6时,排序分类效果更好。为进一步寻求改进模型的最优参数λ1、λ2,通过改变实验数据长度,从正交数据中抽取了6、8、10、12、14组数据,固定参数ξ= 0.5、η1= 0.5,分别改变λ1、λ2,实验结果如图6所示。

图6 不同组数下透过率和薄膜厚度与各因素的改进灰关联度Figure 6 Improved grey correlation of transmittance and thickness to various factors based on different groups of samples

续图6 不同组数下透过率和薄膜厚度与各因素的改进灰关联度Figure 6 (continued) Improved grey correlation of transmittance and thickness to various factors based on different groups of samples

随着λ1、λ2取值的不断变化,在透过率与薄膜厚度的关联度大小排序中,绝大部分始终保持着与传统灰关联算法一样的排序,即:温度 > 电压 > 气压 > 本底真空压强。对于薄膜厚度,6组下λ1≤0.2、λ2≥0.8时,8组和12组下λ1≥0.5、λ2≤0.5时,以及14组下λ1≥0.7、λ2≤0.3时,排序均出现了变化。对于透过率,仅在12组下λ1≥0.6、λ2≤0.4时排序出现了变化。综合考虑,0.3≤λ1≤0.4、0.6≤λ2≤0.7较为合理。进一步分析,随着组数不断增大,电压与气压的数值差也在不断变大,应该选择一个中间值来减小误差。结合 4.1节的分析结果,考虑到数据变化率差异一般不是特别明显,因此λ1= 0.4、λ2= 0.6最为合适。

4.3 准确率的对比结果

分别从数据库中随机抽取了60、80、100、120、140和160组数据(非正交数据),每组又平均分成10个小组。分别以相关性算法[27]、传统灰关联算法(ξ= 0.5)和改进灰关联算法(ξ= 0.5、η1= 0.5,λ1= 0.4、λ2= 0.6)进行分析,采用组数移动法进行比较,结果如图7和图8所示。

图8 不同算法的透过率检测准确率Figure 8 Accuracy of transmittance detection by different algorithms

用A、B、C、D、E、F分别代表影响程度θ>U、θ>pg、θ>pb、U>pg、U>pb和pg>pb。定义一级检测准确率为A至F情况下正确数量与总数量之比,定义二级检测准确率为θ>U>pg>pb(以字母T表示)的情况下正确数量与总数量之比。以图7a为例,字母A上方的左侧、中间和右侧柱状图的高低分别代表相关性、传统灰关联和改进灰关联算法的检测准确率。

图7 不同算法的薄膜厚度检测准确率Figure 7 Accuracy of coating thickness detection by different algorithms

工艺参数的评判虽以二级准确率为准,但为探究不同工艺参数的关系,也统计了一级准确率的数据。相比于相关性算法,两种灰关联算法均具有较高的一级和二级检测准确率。对于薄膜透过率,改进灰关联算法的检测准确率均优于传统灰关联算法,且与抽取组的数量关系不大,一般60组即可满足分类要求。对于薄膜厚度的二级检测准确率,2组改进灰关联算法优于传统灰关联算法,2组与传统灰关联算法持平,2组不如传统灰关联算法,但6组检测率均在50%左右,并不能以较高准确率判断不同工艺参数对于薄膜厚度的影响顺序,因此讨论一级准确率就没有意义。

5 结语

在二氧化钛磁控溅射过程中,工艺参数对薄膜的性能有较大影响,为找寻工艺参数关联度值,需要进行工艺条件的决策。常规文献采用单因素试验方法研究工艺参数对镀膜组织和性能的影响,即固定其他工艺参数,改变某一工艺参数,观察镀膜性能随该工艺参数变化的规律,这比较适合实验数据研究。本文采用多因素工艺参数分析法,观察多个工艺参数同时改变时镀膜性能的变化,更适用于实际生产数据。所提出的改进灰关联算法考虑了数据绝对位置差异和数据间变化率差异,其二氧化钛镀膜透过率的检测准确率优于传统灰关联算法和相关性算法,其二级检测准确率比传统灰关联算法平均高出10个百分点。但是对于二氧化钛镀膜厚度,虽然改进灰关联算法也具有优越性,但3种算法的整体检测准确率不高,有待于寻求更合适的算法来研究工艺参数对膜厚的影响。

本设计通过改进模型得到了较准确的工艺参数影响程度值,即可根据实际镀膜厚度和透过率是否符合标准来进行工艺参数的调整:如果镀膜厚度和透过率与标准范围的差异较大,就可以在温度变化范围(34.8 ~35.2 °C)内调节以实现快速调整;如果镀膜厚度和透过率与标准范围的差异较小,那么需要依次调节本底真空度(0.003 ~ 0.004 Pa)、气压(0.71 ~ 0.75 Pa)、电压(295 ~ 304 V)和温度中的一个或多个参数。以上虽然仅是针对二氧化钛单层镀膜的分析结果,但笔者的研究发现,改进灰关联模型同样适用于多层镀膜透过率的影响因素以及不同化学成分镀膜层制备工艺参数的分析。